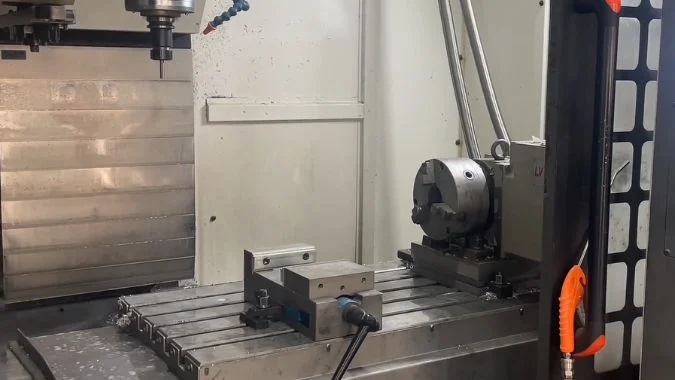

Pourquoi les minéraux peuvent-ils être choisis pour les moulages de lits pour les centres d'usinage à commande numérique ?

Vous recherchez une précision de l'ordre du micron, mais votre machine vous résiste. Les vibrations gâchent la finition de la surface et les changements de température font dériver vos dimensions. Le problème ne vient peut-être pas de vos réglages, mais de la fondation elle-même.

Les minéraux peuvent être choisis comme pièces de fonderie parce qu'ils offrent un amortissement des vibrations 6 à 10 fois supérieur à celui de la fonte. Ils possèdent une forte inertie thermique et une faible dilatation thermique, ce qui empêche toute dérive de la précision. Cette stabilité des matériaux permet aux centres d'usinage CNC de haute précision de maintenir des tolérances strictes et de prolonger la durée de vie des outils.

Auparavant, nous faisions entièrement confiance à la fonte grise. Mais à mesure que les vitesses augmentaient et que les tolérances se resserraient, la fonte commençait à montrer ses limites. C'est pourquoi nous avons opté pour la fonte minérale pour nos équipements haut de gamme. Permettez-moi d'expliquer les raisons spécifiques pour lesquelles ce matériau change la donne.

Quelles sont les matières minérales qui peuvent être utilisées pour les moulages du banc du centre d'usinage CNC ?

En entendant parler de "fonte minérale", vous pourriez penser qu'il s'agit simplement de couler du béton. C'est beaucoup plus complexe que cela. Il s'agit d'une science précise qui consiste à mélanger la nature et la chimie.

Les principaux matériaux sont la résine époxy composite (haute précision, amortissement élevé), le moulage à base de polymères (matrice polyester économique) et le moulage de minéraux composites (combinaison de minéraux et d'inserts en acier). Ces mélanges utilisent des agrégats tels que du sable de quartz et des éclats de granit liés à de la résine pour créer une structure présentant une résistance élevée à la compression (130-160 N/mm²).

Lorsque nous parlons de fonte minérale, nous faisons généralement référence à un matériau composite. Il existe trois catégories principales en fonction du liant et de l'application.

Premièrement, il y a Résine époxy composite fonte minérale1. Il s'agit de l'étalon-or pour les machines de haute précision. Nous mélangeons des particules minérales naturelles - comme du sable de quartz ou des éclats de granit - avec une résine époxy de haute qualité. Le résultat est un matériau doté d'un amortissement et d'une stabilité thermique incroyablement élevés. De telles formulations sont utilisées pour les composants centraux de nos meilleures machines, offrant des résistances à la compression allant jusqu'à 160 N/mm².

Deuxièmement, nous avons Coulée minérale à base de polymères2. Il utilise un liant à base de résine de polyester. Il est plus facile à mettre en œuvre et moins coûteux, mais il ne supporte pas aussi bien la chaleur que les types époxy. Il est souvent utilisé dans des machines dont les exigences de précision sont modérées.

Troisièmement, et c'est très important Fonte minérale composite. Il s'agit d'une approche hybride. Comme il n'est pas facile de visser un boulon dans une roche, nous intégrons des inserts en acier dans la pièce moulée. Nous plaçons de l'acier là où nous avons besoin d'une grande résistance à l'usure, comme les supports de rail, et nous utilisons de la fonte minérale pour le corps principal. Cela permet d'équilibrer les performances et l'aspect pratique.

| Type de matériau | Composition | Caractéristiques principales | Meilleure application |

|---|---|---|---|

| Résine époxy | Quartz/Granit + Epoxy | Amortissement et résistance élevés | Bases CNC haut de gamme |

| A base de polymères | Agrégats + Polyester | Rentabilité | Pièces de précision modérée |

| Composite | Inserts minéraux + acier | Performance hybride | Rails et points de montage |

Quel est le rapport d'amortissement des pièces en fonte minérale par rapport aux pièces en fonte traditionnelles ?

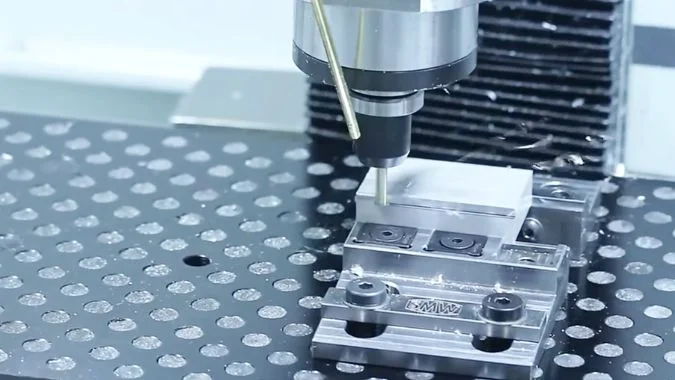

La coupe à grande vitesse agit comme un marteau qui frappe votre machine. Si le banc sonne comme une cloche, cette vibration se propage directement à la pointe de l'outil et abîme la pièce.

La fonte minérale présente un taux d'amortissement nettement supérieur à celui de la fonte grise, souvent de 6 à 10 fois supérieur, avec des taux allant de 0,0241 à 0,044. Cette absorption supérieure supprime la résonance pendant l'usinage à grande vitesse, réduisant le broutage de l'outil, améliorant la qualité de la surface et réduisant les niveaux de bruit de 20%.

L'amortissement est la capacité d'un matériau à "tuer" les vibrations.

Pensez à la fonte grise. C'est du métal. Lorsque vous la frappez, elle vibre pendant longtemps. Dans une machine CNC, les mouvements rapides et les forces de coupe créent ces vibrations. Si le banc ne les arrête pas, elles s'accumulent. C'est la résonance. Elle fait rebondir l'outil de coupe et laisse des marques de frottement sur la pièce.

La fonte minérale est différente. Il s'agit d'un mélange de pierres et de résine. Il est isotrope et homogène. Lorsque l'énergie vibratoire l'atteint, elle se perd dans la structure complexe.

Les chiffres le prouvent. Alors que la fonte a un faible amortissement, fonte minérale3 s'enorgueillit d'une rapport d'amortissement4 entre 0,0241 et 0,044. Il s'agit d'une différence considérable.

Pour vous, cela signifie deux choses. Tout d'abord, de meilleures pièces. L'outil reste stable, ce qui permet d'obtenir une finition lisse. Deuxièmement, une durée de vie plus longue de l'outil. L'outil ne cogne pas constamment contre le matériau. L'atelier est également plus silencieux. La fonte absorbe le son, réduisant la pression sonore d'environ 20%.

Pourquoi la stabilité géométrique est-elle améliorée lorsque l'on utilise des minéraux plutôt que du métal pour les bancs de machine ?

Le métal a une mémoire. Si vous le soumettez à une contrainte thermique pendant la fabrication, il essaiera de revenir en arrière plus tard. Ce gauchissement détruit la précision à long terme.

La fonte minérale se durcit chimiquement à température ambiante, ne créant aucune contrainte interne. Contrairement à la fonte, qui se déforme lorsqu'elle refroidit à la suite d'une forte chaleur, les minéraux conservent leur forme en permanence. Avec un taux de retrait inférieur à 2% et des parois épaisses, ils offrent une stabilité géométrique et une rigidité exceptionnelles.

La stabilité géométrique signifie que la machine reste droite et plate pendant des années d'utilisation.

La fonte traditionnelle est fondue à des températures extrêmes. En refroidissant, elle se rétracte de manière inégale. Ce phénomène bloque les "tensions internes" à l'intérieur du métal. Au fil des mois, le métal se détend et le lit se déforme. Vous perdez l'alignement.

Coulée minérale5 résout ce problème. Nous le coulons à température ambiante, généralement inférieure à 45 °C. Il n'y a pas de choc thermique. Il n'y a pas de choc thermique. Il n'y a pas de contrainte interne. Une fois que l'époxy a durci, la forme est fixée pour toujours.

Le matériau est également chimiquement stable. Il ne réagit pas aux fluides de coupe ou de refroidissement.

Certaines personnes s'inquiètent de la rigidité parce que la roche est plus légère que le fer. Il est vrai que sa densité est d'environ un tiers de celle du fer. Cependant, nous concevons les choses différemment. Les parois d'un lit minéral sont trois fois plus épaisses que celles d'un lit de fer, ou bien elles sont solides. Nous obtenons ainsi la même rigidité, mais avec une meilleure stabilité. La forte isotropie garantit que les propriétés sont les mêmes dans toutes les directions, de sorte qu'il n'y a pas de points faibles.

Pourquoi le faible coefficient de dilatation thermique des minéraux empêche-t-il la "dérive de précision" pendant le fonctionnement ?

Vous démarrez la machine dans le froid du matin et, à midi, vos pièces sont hors tolérance. La chaleur est l'ennemi invisible de la fabrication de précision.

La fonte minérale a un coefficient de dilatation thermique (CDT) d'environ 1/3 de celui de la fonte. Elle réagit lentement aux changements de température en raison de sa forte inertie thermique. Cela empêche le lit de se dilater ou de se plier lorsque l'atelier devient chaud, ce qui permet d'arrêter efficacement la "dérive de la précision" et de maintenir la tolérance.

La "dérive de précision" se produit lorsque la machine change de taille.

Au cours d'un changement de poste, les moteurs génèrent de la chaleur. Les frottements créent de la chaleur. La température ambiante augmente. Le métal conduit cette chaleur très rapidement. Si vous utilisez un banc en fonte, il se dilate. La moindre dilatation éloigne la broche de la pièce à usiner.

La fonte minérale agit comme un tampon thermique. Sa conductivité thermique est très faible - inférieure à 5% de la fonte. Elle ne transfère pas facilement la chaleur.

Il a également une grande capacité thermique. Il met beaucoup de temps à se réchauffer. C'est ce que nous appelons le "inertie thermique6." Si la température de l'atelier varie, le lit minéral s'en aperçoit à peine.

Plus important encore, son Coefficient de dilatation thermique (CTE)7 est très faible. Pour une même augmentation de température, il ne se dilate que d'un tiers par rapport au fer.

Cela est essentiel pour les machines à 5 axes ou les rectifieuses de haute précision. En réduisant la déformation thermique à la source, nous garantissons que la précision géométrique - comme la rectitude des rails - reste constante tout au long de la journée.

Conclusion

La fonte minérale surpasse le métal en absorbant les vibrations, en résistant à la chaleur et en conservant une forme permanente. C'est le meilleur choix pour les fondations de machines-outils de haute précision et de longue durée.

-

Explorez ce lien pour comprendre pourquoi la résine époxy est considérée comme l'étalon-or pour les machines de haute précision. ↩

-

Découvrez les avantages et les applications de la fonte minérale à base de polymères, en particulier pour les machines de précision modérée. ↩

-

L'exploration des avantages de la fonte minérale peut vous aider à améliorer les performances d'usinage et à obtenir de meilleurs résultats. ↩

-

Il est essentiel de comprendre le taux d'amortissement pour sélectionner des matériaux qui minimisent les vibrations et améliorent la qualité de l'usinage. ↩

-

Découvrez les avantages de la fonte minérale, notamment sa stabilité et sa durabilité, qui peuvent améliorer les performances de votre machine. ↩

-

L'étude de l'inertie thermique permet de comprendre son rôle dans le maintien d'une performance constante de la machine malgré les fluctuations de température. ↩

-

La compréhension de l'ECU est cruciale pour l'usinage de précision, car elle garantit la précision et la stabilité dans les applications à hautes performances. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.