Pourquoi utiliser une fraiseuse à rainure de clavette portable pour les pièces surdimensionnées ou fixes ?

Vous avez un arbre massif, dont le diamètre peut atteindre 24 pouces, ou une énorme pièce de machine nécessitant une rainure de clavette, une fente ou un méplat précis, mais il est impossible de la déplacer ? Il est hors de question d'essayer de l'usiner sur une fraise d'atelier standard. Vous devez faire face à des coûts de démontage ou de transport importants.

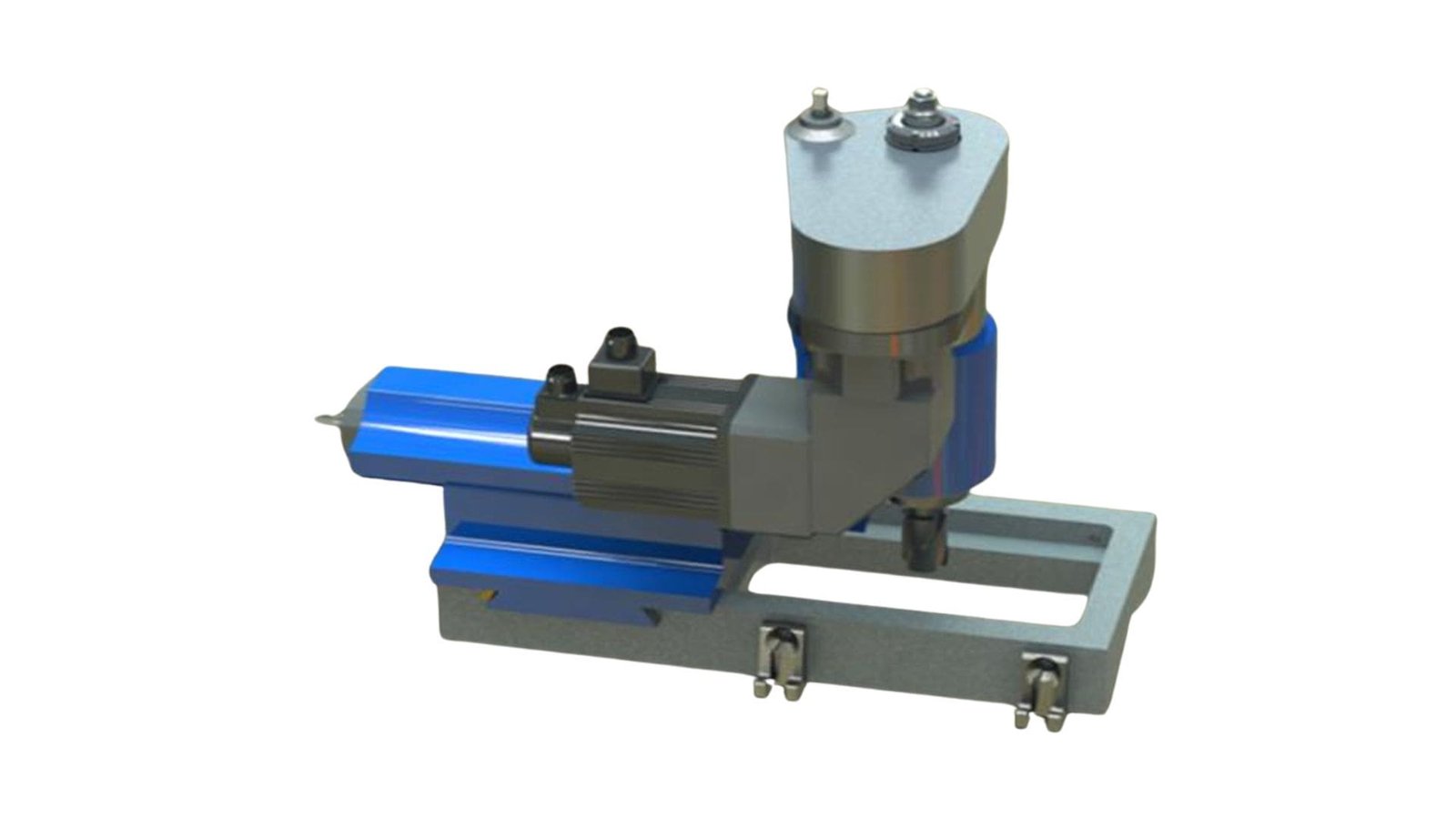

Utiliser une fraiseuse portable pour rainures de clavettes, car elle apporte directement la capacité d'usinage. à la grande pièce ou la pièce fixe in situIl permet d'éviter les opérations coûteuses de démontage, de transport et de remontage. Il est conçu pour les travaux de précision sur place sur les arbres et les surfaces.

Le fait d'apporter la capacité d'usinage directement à la pièce à usiner change la donne, en particulier dans l'industrie lourde ou pour les réparations sur le terrain. Qu'il s'agisse d'un petit arbre d'environ 0,75 pouce ou d'un arbre géant de deux pieds de large, ces machines s'adaptent. Imaginez un grand réducteur dans la coque d'un navire ou un arbre de rotor massif dans une centrale électrique - vous ne pouvez tout simplement pas les apporter facilement à l'atelier d'usinage. Une fraiseuse portable résout efficacement ce problème. Explorons la précision à laquelle vous pouvez vous attendre.

Quel niveau de précision et d'état de surface peut-on attendre lors du fraisage de rainures de clavettes à l'aide d'une machine portative ?

Vous craignez que la "portabilité" soit synonyme de sacrifice de la précision ? Lorsque vous avez besoin d'une rainure de clavette, d'une fente ou d'un méplat, ils doivent répondre à des spécifications. Des tolérances serrées et un bon état de surface sont essentiels pour assurer un ajustement et un fonctionnement corrects. Une machine serrée sur une pièce peut-elle vraiment offrir une qualité d'atelier ?

Il est tout à fait possible d'obtenir une grande précision et de bonnes finitions. Ces machines sont souvent dotées de composants de précision tels que des chemins en queue d'aronde et des cadrans calibrés (à 0,001 pouce), ce qui permet d'obtenir des tolérances serrées. Des finitions de surface jusqu'à Ra 1,6 sont souvent possibles.

L'obtention de ce niveau de précision dépend de la conception de la machine et de son réglage correct :

- Composants de précision : Les fraiseuses portatives de qualité intègrent des caractéristiques que l'on retrouve dans les machines plus grandes, telles que des chemins en queue d'aronde rectifiés pour des mouvements souples et précis, vis à métaux de précision1 (souvent des filetages Acme avec des roulements à rouleaux), et des cadrans de réglage à incrément fin (comme 0,001 pouce ou 0,1 mm) pour le contrôle de la profondeur.

- Montage rigide : Une fixation stable et sûre est essentielle pour éviter les vibrations et garantir la précision. Nous verrons bientôt comment ils sont montés.

- Coupe contrôlée : Des vitesses d'avance constantes, qu'elles soient manuelles ou motorisées, combinées à un outillage approprié et tranchant (fraises HSS ou en carbure), permettent d'obtenir des dimensions précises et de bons états de surface. Certains modèles indiquent explicitement qu'ils permettent d'obtenir des finitions telles que Ra1.6, ce qui convient à de nombreux ajustements industriels.

- Compétences de l'opérateur : Un alignement correct, un réglage minutieux à l'aide d'indicateurs et de niveaux, et des passes de coupe appropriées sont essentiels pour maximiser la précision inhérente à la machine.

Bien qu'elles n'atteignent peut-être pas la précision absolue au micron près d'un centre CNC climatisé, ces unités portables offrent une précision fonctionnelle impressionnante là où elle est nécessaire, répondant aux exigences de la plupart des rainures de clavettes, des fentes et des méplats industriels.

Quelles sont les principales applications des fraiseuses à rainure de clavette portables dans l'industrie lourde ?

Vous vous demandez où ces appareils portables se distinguent ? Elles sont loin d'être des outils de niche. Tout équipement de grande taille devant être modifié ou réparé sans être déplacé est un candidat de choix pour l'usinage portatif.

Leurs principales applications sont la maintenance et la réparation sur site dans les industries lourdes telles que l'exploitation minière, la construction, la construction/réparation navale, la production d'énergie, les aciéries, la pâte à papier et la fabrication de gros équipements - en fait, partout où il n'est pas pratique de déplacer la pièce à usiner.

D'après mon expérience et vos idées, ces machines sont indispensables pour résoudre les problèmes :

- Maintenance et réparation sur site2: La réparation de rainures de clavettes usées ou endommagées, la découpe de nouvelles rainures, le fraisage de plats sur des arbres ou la réparation de faces de brides sans dépose du composant permettent un gain de temps considérable. Cette pratique est courante dans les usines de fabrication, les installations de traitement et les raffineries.

- Matériel d'exploitation minière et de construction3: La réparation des rainures de clavette ou la modification des arbres sur les excavateurs, les concasseurs, les convoyeurs, les pelles et les foreuses directement sur le terrain minimise les temps d'arrêt coûteux des machines critiques.

- Construction et réparation navales : Indispensable pour travailler sur les arbres d'hélice, les mèches de gouvernail, les composants de moteur, les tambours de treuil et les machines de pont dans l'enceinte d'un navire ou d'un chantier naval.

- Production d'électricité4: Essentiel pour l'entretien des turbines (à vapeur, à gaz, hydrauliques), des générateurs, des grosses pompes et des équipements associés, impliquant souvent des travaux sur des arbres de rotor massifs ou des carters lors d'arrêts planifiés ou de réparations d'urgence.

- Fabrication/modification de machines lourdes : Utilisé pour l'ajustement final, les modifications après assemblage ou le travail sur mesure sur de grands composants tels que les bâtis de presse, les boîtes d'engrenages ou les bases de machines.

Voici un bref aperçu de leur place :

| L'industrie | Tâches courantes | Principaux avantages |

|---|---|---|

| Exploitation minière/construction | Réparation d'arbres de concasseurs, d'excavateurs, de convoyeurs | Réduction des temps d'arrêt sur le terrain, économies |

| Construction navale/offshore | Arbres d'hélice/de gouvernail, pièces de moteur, accouplements, tambours de treuil | Pas de mise en cale sèche/transport, réparations plus rapides |

| Production d'électricité | Rotors de turbines/générateurs, arbres de pompes, accouplements | Réparation plus rapide des pannes, réduction des pertes de revenus |

| Fabrication/Industrie | Réparation d'arbres de machines fixes, modifications après assemblage | Minimisation des arrêts de production, flexibilité |

| Pâtes et papiers / Aciéries | Tourillons de rouleaux, arbres de boîtes de vitesses, entraînements de convoyeurs | Réduction des temps d'arrêt des lignes de traitement critiques |

Essentiellement, si la pièce est grande, lourde, fixe ou critique, et qu'elle nécessite une rainure de clavette, une fente ou un méplat, le fraisage portatif est souvent l'approche la plus judicieuse.

Comment la fraiseuse à rainure de clavette est-elle montée sur une pièce ?

Alors, comment cette machine compacte peut-elle s'accrocher à un arbre géant, éventuellement graisseux, ou à une surface métallique plane de manière suffisamment sûre pour fraiser avec précision ? La stabilité est essentielle. Une machine mal fixée est synonyme de broutage, de finition médiocre et de dimensions incorrectes.

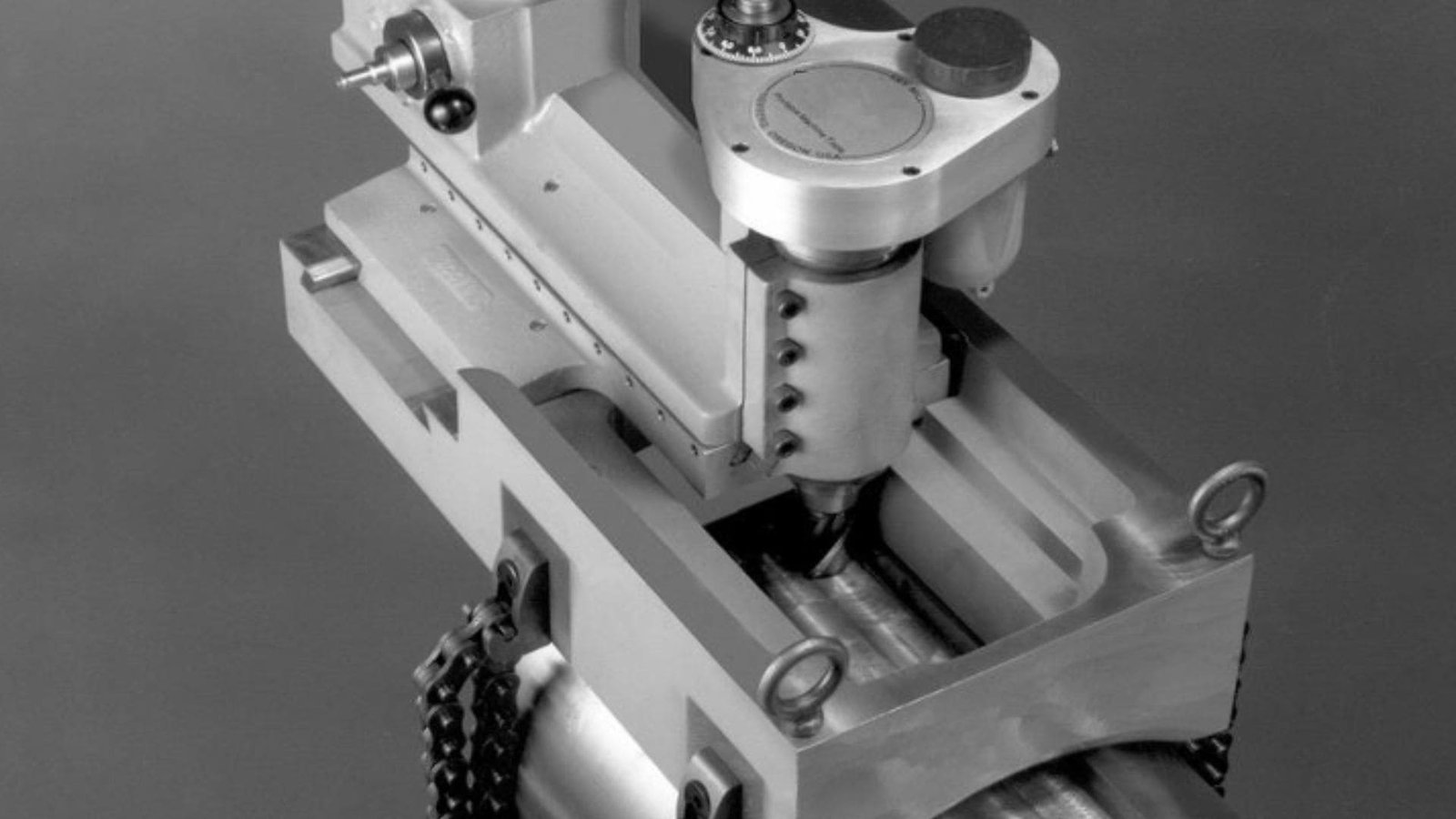

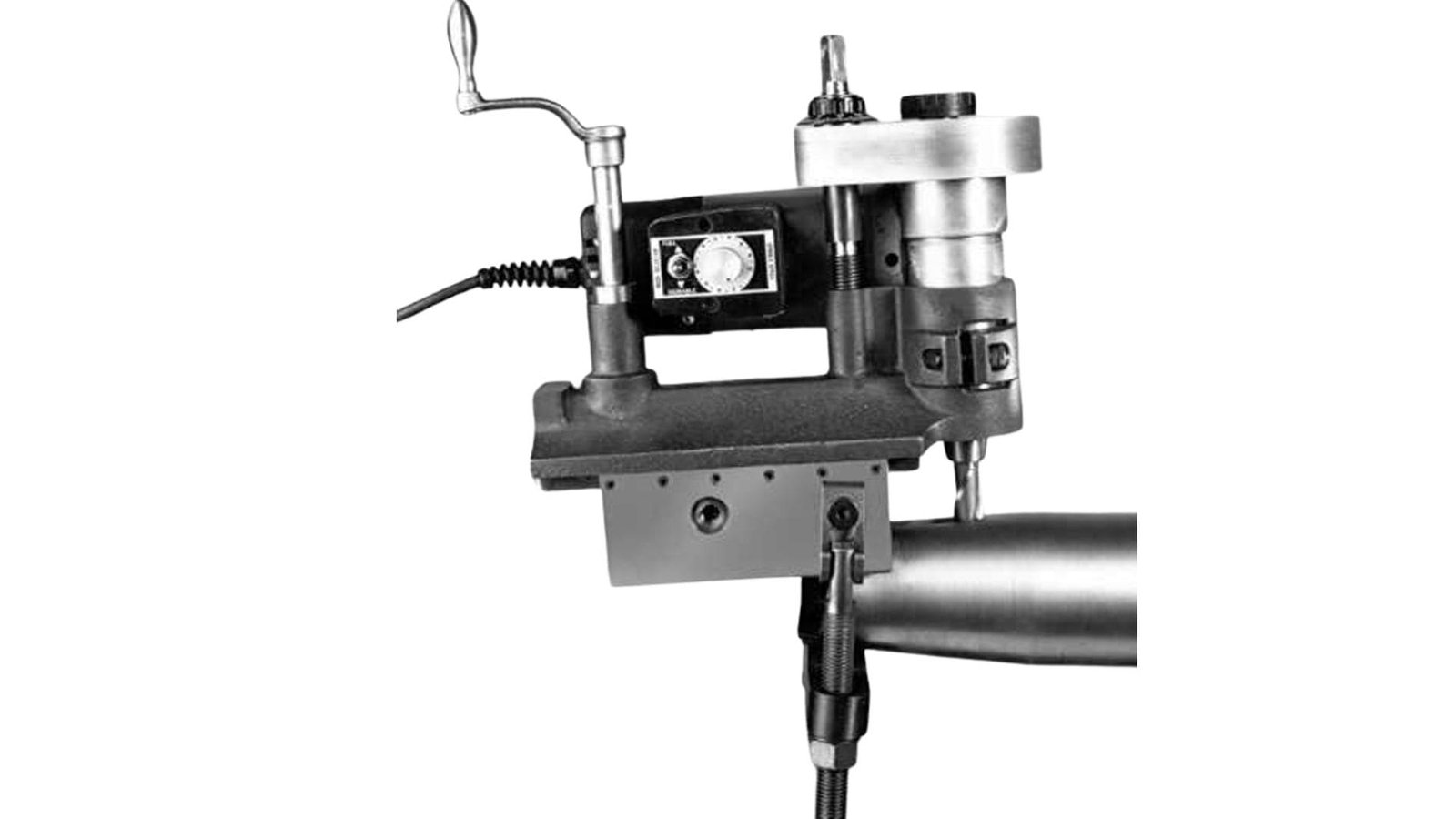

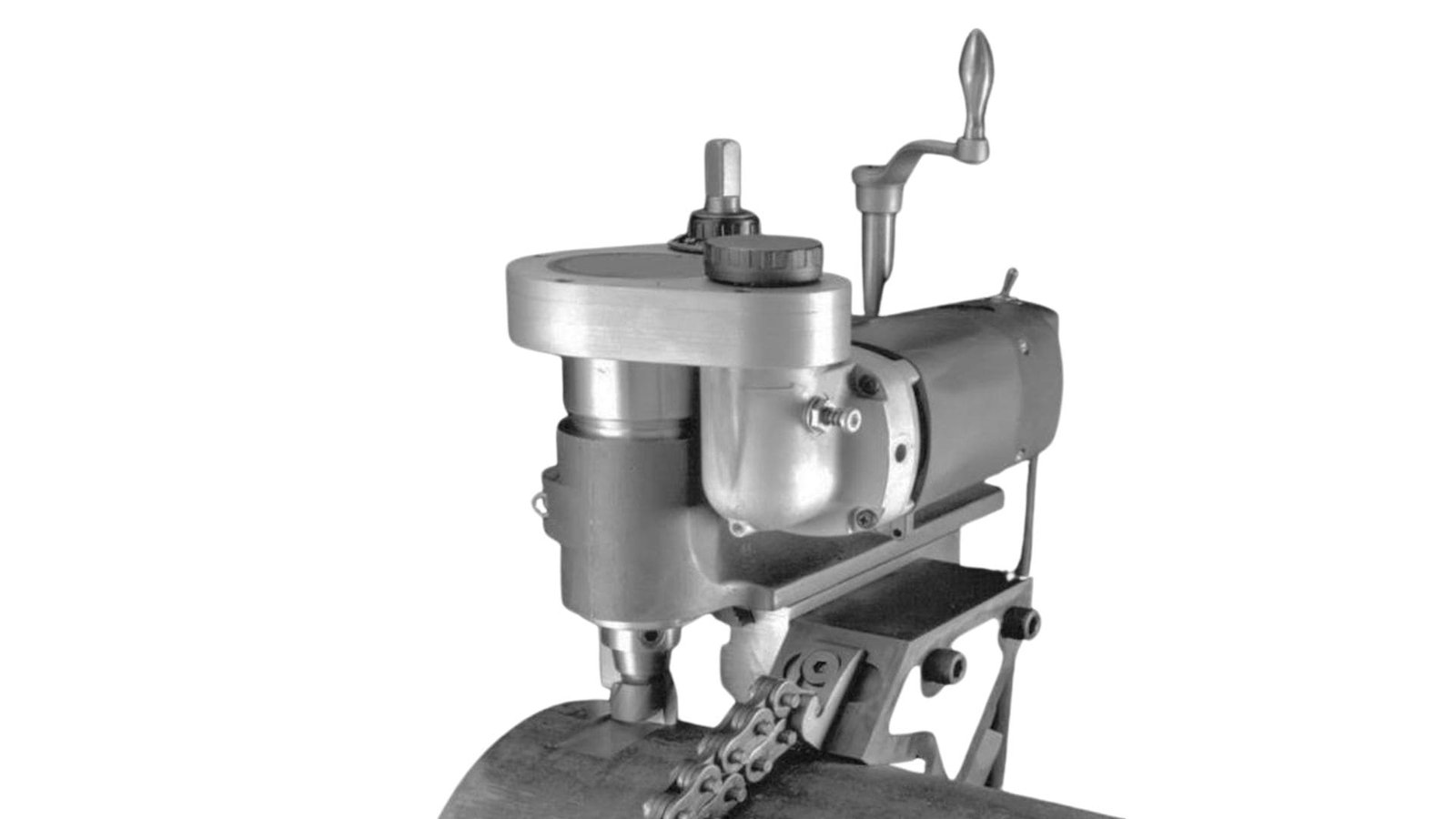

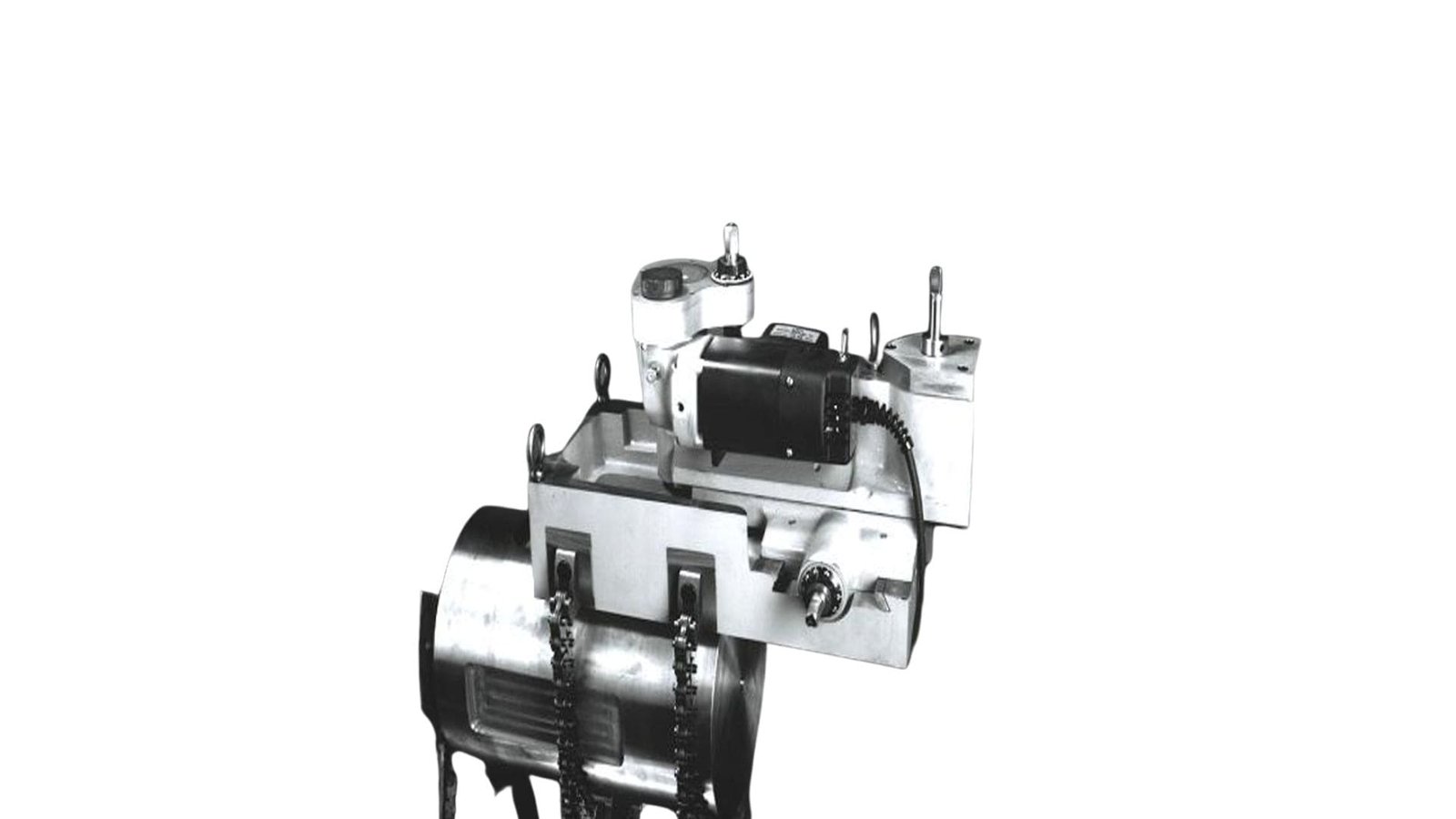

Le montage fait généralement appel à des systèmes de serrage robustes tels que des bases en V à centrage automatique avec des pinces à chaîne ou à barre pour les arbres, un boulonnage direct sur des brides ou des bases magnétiques puissantes pour les surfaces ferreuses planes. Certaines conceptions ne nécessitent qu'une longueur d'arbre très réduite (par exemple, 1,5 pouce) pour être montées.

Il est essentiel que la machine soit solidement montée et parfaitement alignée. Voici les méthodes les plus courantes :

- Serrage de l'embase en V (arbres)5: De nombreux modèles sont dotés d'une base en forme de V qui centre naturellement la machine sur l'arbre. Le serrage est souvent effectué à l'aide de simples pinces à barre pour les petits diamètres ou de robustes pinces à chaîne à rouleaux qui s'enroulent autour d'arbres plus grands (jusqu'à 24 pouces ou plus), tirant fermement la base en V sur l'arbre. Certains n'ont besoin que d'une courte section d'arbre exposée (environ 1,5 pouces) pour s'y accrocher.

- Bases magnétiques : Pour les travaux sur des surfaces planes et épaisses en acier ou en fer (comme les bancs de machines ou les éléments de structure), les puissantes bases magnétiques commutables offrent une option de montage rapide et sûre sans avoir recours à des pinces ou à des boulons. La propreté de la surface est importante pour obtenir une force de maintien maximale.

- Boulonnage direct : Si l'on travaille sur une face de bride ou sur une surface comportant des trous de boulons appropriés, la base de la machine peut parfois être boulonnée directement pour une rigidité maximale.

- Serrage des surfaces planes : Des adaptateurs ou la conception même de la base peuvent permettre un serrage direct sur des surfaces planes ou des arêtes.

- L'alignement est essentiel : Avant la coupe, les opérateurs utilisent des comparateurs, des niveaux de précision et des équerres pour s'assurer que l'axe d'avance de la machine est parfaitement parallèle à l'axe de l'arbre ou aligné correctement avec la surface de référence.

Et n'oubliez pas que système de lubrification étanche6 mentionné dans votre article - il permet à ces machines d'être montées et utilisées de manière fiable dans n'importe quelle orientation : horizontale, verticale ou même à l'envers, ce qui accroît considérablement l'accessibilité.

Comment les fraiseuses portables pour rainures de clavettes peuvent-elles réduire les temps d'arrêt et les coûts de maintenance ?

Nous savons tous que les temps d'arrêt font perdre de l'argent en raison de la perte de production, de l'inactivité de la main-d'œuvre et des pénalités contractuelles potentielles. Alors, quel est l'impact réel d'une machine relativement petite sur un gros chantier par rapport aux méthodes traditionnelles ?

En usinant directement sur place, les machines portables réduisent considérablement les temps d'arrêt - en éliminant le démontage, le transport, les files d'attente dans les ateliers et le remontage - ce qui permet d'économiser d'importants coûts de main-d'œuvre, de logistique et de perte de production. L'investissement peut être rapidement amorti.

Détaillons les économies réalisées :

- Élimination de la main-d'œuvre importante : Évite les heures ou les jours de travail d'un mécanicien ou d'un technicien pour le démontage et le remontage d'un équipement de grande taille.

- Coûts de transport nuls : Permet d'économiser les frais de gréement, de location de grue, de transport spécialisé et les frais logistiques associés pour le déplacement de pièces lourdes.

- Réduction massive des pertes de production7: Il s'agit souvent de l'économie la plus importante. En transformant des semaines de temps d'arrêt en quelques heures ou quelques jours, les chaînes de production fonctionnent, les générateurs produisent de l'électricité ou les navires naviguent beaucoup plus rapidement. L'installation peut être rapide et la découpe d'une rainure de clavette peut prendre quelques minutes, au lieu de plusieurs jours d'attente dans un atelier.

- Un délai d'exécution global plus rapide8: Le travail sur place commence immédiatement et se termine plus rapidement. Pas de période d'attente.

- Risque réduit : Minimise le risque de dommages collatéraux pendant le transport ou de problèmes lors du réassemblage.

- Investissement rentable : Le prix d'achat d'une fraise à rainurer portable peut souvent être comparable au coût total d'une fraise à rainurer. un réparation majeure hors site. Après cette utilisation unique, les travaux ultérieurs sur site représentent des économies significatives.

- Flexibilité : Les options d'alimentation disponibles (électrique, pneumatique, hydraulique) permettent une utilisation dans divers environnements industriels.

Pensez à un gros engrenage de presse nécessitant la réparation d'une rainure de clavette. Le coût de la dépose, de l'expédition, du temps d'atelier, du retour et de la réinstallation peut facilement dépasser le coût d'achat d'une fraiseuse de rainures de clavettes portable, qui peut ensuite être utilisée pour des réparations ultérieures dans toute l'usine, générant ainsi des économies permanentes.

Conclusion

Les fraiseuses portatives pour rainures de clavettes sont des solutions essentielles pour l'industrie lourde. Elles permettent l'usinage précis de rainures de clavettes, de fentes et de méplats directement sur des pièces de grande taille ou fixes. Leur capacité à fournir une précision sur site réduit considérablement les temps d'arrêt et les coûts, ce qui en fait un outil de maintenance et de réparation extrêmement précieux.

-

La compréhension des vis à métaux de précision peut améliorer votre connaissance de la précision et des performances des fraiseuses. ↩

-

Explorez ce lien pour comprendre comment la maintenance et la réparation sur site peuvent faire gagner du temps et de l'argent dans les processus de fabrication. ↩

-

Découvrez comment des réparations opportunes sur le terrain peuvent réduire de manière significative les temps d'arrêt et améliorer la productivité dans les secteurs de l'exploitation minière et de la construction. ↩

-

Découvrez les pratiques de maintenance essentielles dans le secteur de la production d'électricité qui permettent d'éviter les pertes de revenus pendant les pannes et les réparations. ↩

-

Explorez ce lien pour comprendre les mécanismes et les avantages du serrage en V pour un alignement efficace des machines. ↩

-

Découvrez les systèmes de lubrification étanches et la manière dont ils améliorent la fiabilité des machines dans différentes orientations. ↩

-

Découvrez l'importance de minimiser les temps d'arrêt et leurs effets sur l'efficacité globale de la production. ↩

-

Découvrez les avantages d'une rotation rapide de la maintenance et comment elle peut améliorer l'efficacité opérationnelle. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.