Quel est le rôle de la contre-pointe d'un tour à commande numérique dans l'usinage ?

Vous essayez de tourner avec précision des arbres longs et fins tels que des essieux ou même des canons de fusil sur votre tour CNC ? Sans un support adéquat, ces pièces peuvent facilement osciller, se plier sous les forces de coupe ou vibrer, ce qui entraîne un mauvais état de surface et des dimensions imprécises.

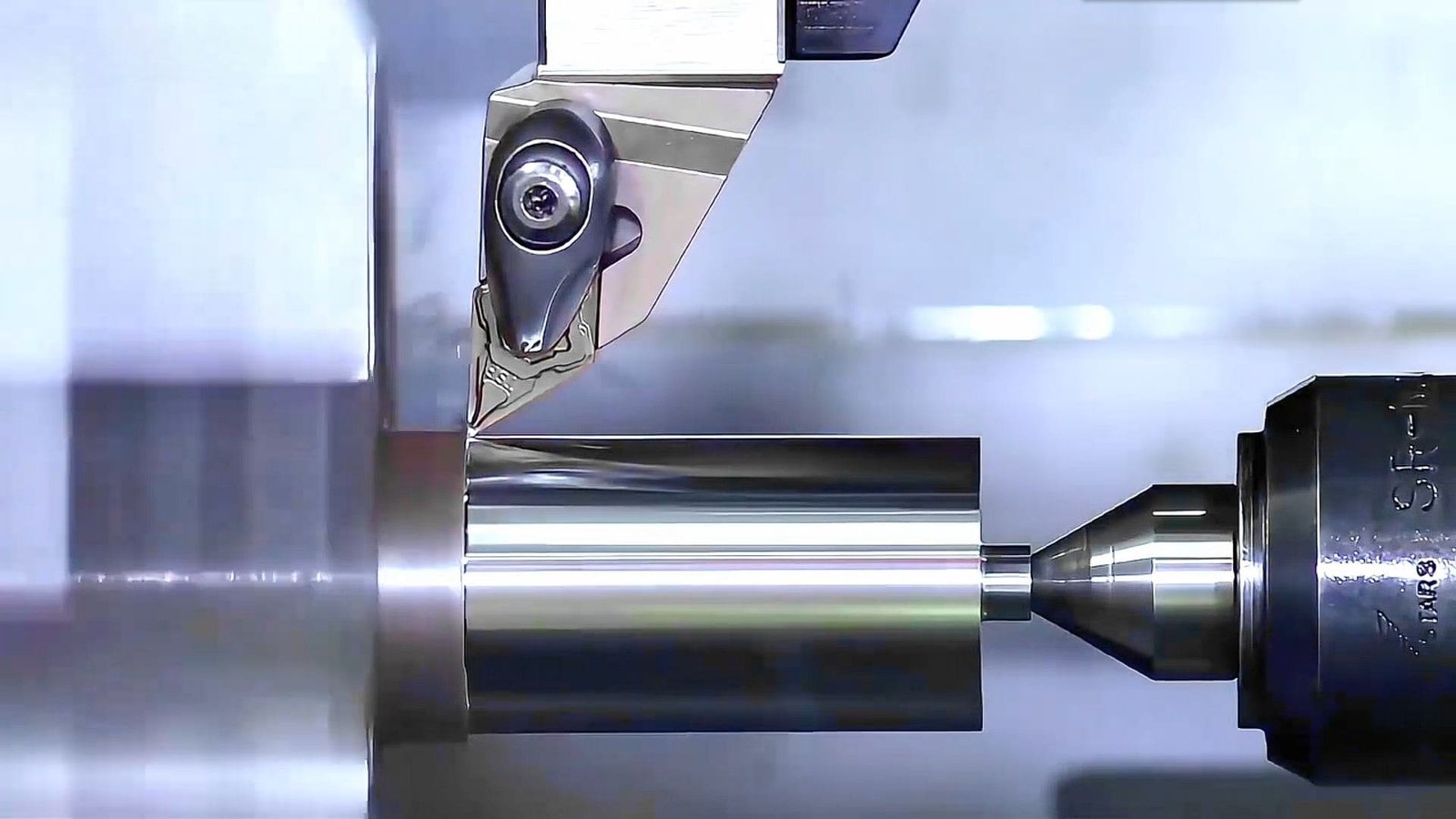

La contre-pointe soutient principalement l'extrémité libre des pièces longues maintenues dans le mandrin de la broche principale, en évitant les déviations et les vibrations. Elle assure la stabilité, permet un usinage précis sur la longueur de la pièce et peut parfois contenir des outils pour les opérations de centrage.

Ce support est fondamental pour de nombreuses opérations de tournage, en particulier lorsque la longueur de la pièce est nettement supérieure à son diamètre. Mais il ne suffit pas de connaître son rôle de base. Quel est l'impact réel de son utilisation sur la qualité des pièces que nous fabriquons et quels sont les facteurs critiques tels que le type de centre, l'alignement et la pression ?

L'utilisation de la contre-pointe peut-elle améliorer la précision et l'état de surface des pièces usinées ?

Vous avez des problèmes de conicité, de marques de broutage ou d'arrondi sur des pièces tournées plus longues, en particulier celles dont le rapport longueur/diamètre est élevé ? Ces problèmes sont souvent dus à la flexion ou à la vibration de la pièce pendant la coupe, ce qui nuit aux tolérances et à l'aspect final.

Oui, l'utilisation de la contre-pointe améliore considérablement la précision et l'état de surface en fournissant un support rigide qui minimise la déviation de la pièce et les vibrations. Cela se traduit directement par une meilleure précision dimensionnelle (moins de conicité, meilleure rondeur) et une finition plus lisse.

Chez J&M Machine Tools, nous savons que lorsqu'un outil de coupe pousse contre une longue pièce, il veut se plier. Sans ce support d'extrémité crucial, vous obtenez des incohérences. Vos recherches confirment les avantages :

- Stabilité et réduction de la déflexion1: La contre-pointe agit comme un ancrage solide, maintenant la pièce stable entre la broche et le centre de la contre-pointe. Cela contrebalance les forces de coupe, empêchant la pièce de se plier en s'éloignant de l'outil, ce qui est essentiel pour éviter la conicité, en particulier sur les pièces dont le rapport longueur/diamètre est supérieur à 2:1 ou 3:1.

- Vibrations minimisées (bavardages) : Une pièce solidement maintenue a beaucoup moins tendance à vibrer pendant la coupe. Moins de vibrations signifie une finition de surface nettement plus lisse (valeur de rugosité inférieure) et une meilleure circularité, ce qui est essentiel pour les composants de haute précision tels que ceux de l'aérospatiale.

- Amélioration de l'alignement et de la concentration2: Il permet de s'assurer que la pièce tourne bien autour de l'axe central du tour, en maintenant la concentricité sur toute sa longueur. Cela est essentiel pour obtenir des diamètres et des formes précis de manière constante. La contre-pointe combat efficacement les erreurs axiales et les problèmes de circularité qui résultent d'un mauvais support.

Quelle est la différence entre l'utilisation d'un centre vivant et d'un centre mort dans la poupée fixe ?

Vous ne savez pas si vous devez utiliser un centre "vivant" ou "mort" dans votre contre-pointe, et comment ce choix affecte votre usinage CNC ? Un mauvais choix peut entraîner une chaleur excessive, une usure prématurée ou un support médiocre, ce qui finit par affecter la qualité et l'efficacité du travail.

Un centre vivant possède des roulements internes qui permettent à sa pointe de tourner. avec la pièce à usiner, en minimisant les frottements et la chaleur. Un point mort est solide ; la pièce tourne. contre son extrémité stationnaire, ce qui génère plus de friction et de chaleur.

Il est essentiel de comprendre cette distinction pour optimiser votre installation, en particulier dans un environnement CNC exigeant. Votre recherche fournit une comparaison claire :

| Fonctionnalité | Centre Live | Centre mort (centre fixe) |

|---|---|---|

| Rotation | La pointe tourne avec la pièce grâce à des roulements internes | La pointe est fixe ; la pièce tourne contre elle |

| Friction/Chaleur | Faible frottement, moins de production de chaleur | Frottement élevé, possibilité de dégagement important de chaleur |

| Limite de vitesse | Convient pour les vitesses de rotation plus élevées utilisées dans l'usinage CNC | Limites de régime inférieures en raison du frottement et de l'accumulation de chaleur |

| Précision | Très bonne précision de positionnement, maintien de la concentricité | Simplicité, rigidité initiale potentiellement élevée |

| Porter | Usure des roulements au fil du temps (nécessite un entretien) | L'extrémité s'use par frottement (nécessite une lubrification) |

| Adéquation | Préférence pour la CNC (vitesse, longs tirages, matériaux sensibles à la chaleur) | Installations plus simples, tours manuels, vitesses plus faibles |

Pour la plupart des Applications du tour CNC3 En mettant l'accent sur la vitesse, la précision et l'efficacité, la centre de vie est le choix standard. Sa capacité à tourner réduit considérablement les frottements, empêchant le trou central de la pièce de brûler ou de se déformer, et permettant des vitesses plus élevées. vitesses de coupe4 sans problème. Les centres morts, bien que plus simples, nécessitent une lubrification et une gestion de la vitesse minutieuses pour éviter l'usure et les dommages causés par la chaleur, ce qui les rend moins pratiques pour les travaux CNC automatisés ou de longue durée.

Comment l'alignement et la pression de la contre-pointe affectent-ils les résultats de l'usinage ?

Vous avez méticuleusement réglé votre pièce avec la contre-pointe, mais vous rencontrez toujours des problèmes de conicité, des diamètres incohérents ou des finitions médiocres ? Souvent, le coupable n'est pas la pièce ou l'outil, mais un alignement ou une pression incorrecte de la contre-pointe.

L'alignement correct de la contre-pointe est crucial ; un mauvais alignement entraîne directement des erreurs de conicité et de circularité. Une pression incorrecte (trop ou trop peu) entraîne des vibrations, des déviations, une mauvaise finition, des dommages à la pièce, voire des risques pour la sécurité.

Imaginez que les centres de la contre-pointe et de la broche doivent former une ligne parfaitement droite, parallèle à l'axe Z du banc du tour. Votre recherche met en évidence la nature critique de ce point :

- Effets d'alignement5: Si le centre de la contre-pointe n'est pas parfaitement aligné (horizontalement ou verticalement) avec l'axe de la broche, il oblige la pièce à tourner de manière excentrique. Ce phénomène garanties une conicité sur la longueur de la pièce et peut également introduire des erreurs de circularité. Le maintien de l'alignement garantit une rotation concentrique de la pièce pour des coupes précises.

- Effets de pression : Appliquer la bonne pression est un exercice d'équilibre.

- Trop peu de pression : La pièce à usiner n'est pas maintenue fermement. Elle peut vibrer de manière excessive (broutage), se déplacer légèrement pendant la coupe ou dévier sous la pression de l'outil, ce qui entraîne une mauvaise finition de la surface, les imprécisions dimensionnelles6et la réduction potentielle de la durée de vie des outils.

- Trop de pression : En particulier sur les pièces minces ou les matériaux délicats, une force excessive peut faire fléchir ou déformer la pièce. Elle peut également endommager le trou de perçage du centre de la pièce, surchauffer le centre (en particulier les centres morts) ou soumettre à des contraintes excessives les roulements du centre vivant ou même les roulements de la broche de la machine.

Pour obtenir des résultats de haute qualité de manière constante, il faut à la fois un alignement géométrique précis et une pression de serrage soigneusement contrôlée et adaptée à la pièce à usiner et aux forces impliquées dans l'opération d'usinage.

Comment régler correctement la position de la contre-pointe ?

Vous devez aligner votre contre-pointe avec précision, mais vous n'êtes pas sûr de la meilleure procédure à suivre ? Se fier au hasard ou à de simples contrôles visuels n'est pas suffisant pour assurer la précision de la CNC et entraînera probablement la mise au rebut de pièces en raison d'erreurs de conicité ou d'autres erreurs géométriques.

Réglez la contre-pointe en la faisant d'abord glisser près de la pièce à usiner, en la bloquant, puis en ajustant l'extension du fourreau à l'aide du volant/de la vis sans fin. Il est essentiel de vérifier l'alignement à l'aide d'un comparateur contre une barre d'essai ou un diamètre de précision avant d'appliquer la pression appropriée.

Pour un travail de précision, il n'est pas négociable que la contre-pointe soit parfaitement coaxiale avec l'axe de la broche. Sur la base des pratiques courantes et de vos recherches approfondies, voici une méthode fiable :

- Desserrer le verrou : Relâchez le mécanisme de verrouillage principal qui fixe le corps de la contre-pointe aux chemins de roulement du tour.

- Position rugueuse : Faites glisser manuellement l'ensemble de la contre-pointe le long des chemins jusqu'à la position approximative requise pour la longueur de la pièce.

- Corps de serrure : Serrez fermement le verrou principal pour fixer la position du corps de la contre-pointe sur le banc.

- Ajuster la plume : Utilisez le volant ou la vis d'entraînement pour étendre le fourreau de la contre-pointe (la partie qui tient le centre) vers la pièce à usiner. Installez le centre approprié (vivant ou mort).

- Vérifier l'alignement (étape critique) :

- Montez une barre d'essai de précision entre les centres ou tournez un diamètre précis sur une pièce maintenue dans le mandrin.

- Utilisez un indicateur de test à cadran sensible monté sur le chariot/la glissière transversale.

- Vérifier si l'alignement vertical en faisant passer l'indicateur le long de la surface supérieure de la barre d'essai/diamètre ou du fourreau de la contre-pointe lui-même. Réglez la hauteur (souvent en utilisant des cales sous la base de la contre-pointe si nécessaire) jusqu'à ce que la lecture soit cohérente.

- Vérifier si l'alignement horizontal en faisant passer l'indicateur le long du côté faisant face à l'opérateur. Réglez à l'aide des vis de réglage latéral de la contre-pointe jusqu'à ce que la lecture soit cohérente sur toute la longueur.

- Appliquer la pression : Avancez le fourreau avec précaution pour engager le centre dans le trou central de la pièce. Appliquez une pression suffisante pour maintenir fermement la pièce sans la déformer - il faut souvent faire preuve de doigté ou se référer aux spécifications de la machine.

- Vérifier la stabilité : Essayez doucement de déplacer l'extrémité de la pièce près de la contre-pointe pour vous assurer qu'elle est fermement maintenue sans jeu avant de commencer la coupe. Pour les pièces longues/critiques, envisagez une coupe d'essai et mesurez la conicité, en procédant à des ajustements fins si nécessaire pour compenser toute usure mineure du chemin.

Ce processus méthodique garantit que la contre-pointe offre un support précis et stable.

Conclusion

La contre-pointe est un composant essentiel du tour CNC qui permet de supporter des pièces plus longues et d'améliorer considérablement la précision de l'usinage et la finition de la surface. Pour obtenir des résultats optimaux, il est essentiel de comprendre ce que sont les centres vivants et les centres morts et de veiller méticuleusement à ce que l'alignement et la pression soient corrects.

-

Il est essentiel de comprendre ce concept pour améliorer la précision de l'usinage et prévenir les défauts dans les pièces à usiner. ↩

-

Ces connaissances sont essentielles pour garantir la précision des processus de fabrication, en particulier pour les composants de haute précision. ↩

-

Tenez-vous au courant des dernières tendances en matière d'applications de tours CNC afin d'améliorer vos processus d'usinage. Consultez cette ressource pour obtenir des informations précieuses. ↩

-

Découvrez l'impact des vitesses de coupe sur les performances afin d'optimiser vos opérations CNC. Ce lien fournit des connaissances essentielles pour de meilleurs résultats. ↩

-

Il est essentiel de comprendre les effets de l'alignement pour obtenir une précision dans les opérations de tournage, ce qui garantit une meilleure qualité et une plus grande précision dans votre travail. ↩

-

L'identification des causes des imprécisions dimensionnelles peut améliorer vos processus d'usinage, garantissant ainsi une qualité et une précision accrues de vos projets. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.