Quelle est la véritable différence entre une perceuse CNC et un centre d'usinage CNC pour le perçage ?

Vous avez besoin de percer un grand nombre de trous précis, avec des tolérances aussi étroites que ±0,005 pouce ? Vous pouvez vous demander si une perceuse CNC spécialisée pour cette tâche est le bon choix, ou si la polyvalence d'un centre d'usinage CNC complet est nécessaire. Un mauvais choix pourrait entraîner des dépenses excessives pour des capacités inutilisées ou l'absence de la précision ciblée que vos pièces exigent.

Une perceuse CNC est hautement spécialisée dans la création de trous précis, le foret se déplaçant généralement dans une seule direction. Un centre d'usinage CNC est multifonctionnel, capable de percer, de fraiser, de tarauder et d'aléser, souvent avec des mouvements d'outils multi-axes pour les formes complexes.

Ainsi, bien que les deux utilisent la technologie CNC pour faire des trous, leurs philosophies de conception de base diffèrent de manière significative. La perceuse excelle dans la réalisation de trous spécifiques avec une précision spécifique potentiellement plus élevée pour cette tâche, tandis que le centre d'usinage offre des capacités étendues. Examinons d'abord les différents types de perceuses.

Quels sont les différents types de perceuses à commande numérique ?

Vous avez entendu parler de "perceuse CNC", mais vous avez rencontré des termes tels que "bras radial", "portique" ou même "tourelle" ? La variété peut être déroutante et le choix d'une mauvaise configuration peut limiter la taille, la complexité ou l'efficacité de la production de vos pièces. Comprendre les principaux types de machines permet d'adapter la structure de la machine à vos besoins spécifiques en matière de perçage.

Les perceuses CNC se présentent sous diverses configurations, notamment des machines à bras vertical, à bras radial, à gang, à broches multiples, à micro-perçage et à tourelle, chacune étant optimisée pour des tailles de pièces, des volumes de production et des exigences opérationnelles différents.

Chez J&M Machine Tools, nous savons qu'il n'y a pas de taille unique. Vos dernières recherches mettent en évidence les types de machines suivants :

- Perceuse à colonne : Souvent à engrenage, convient pour les pièces lourdes/grandes où l'opérateur peut faire avancer la pièce. Une conception robuste et traditionnelle adaptée à la CNC.

- Presse à percer à bras radial : Il est équipé d'une tête de broche qui se déplace le long d'un bras réglable. Cela permet de percer une grande surface sur des pièces fixes, souvent encombrantes, sans avoir à les repositionner fréquemment. Offre une grande flexibilité.

- Machine de forage Gang : Incorpore plusieurs têtes de perçage positionnées sur une seule table de travail. Cela permet d'effectuer plusieurs opérations de perçage simultanément ou séquentiellement sur une pièce sans la déplacer d'une station à l'autre, ce qui augmente le rendement.

- Perceuse à broches multiples1: Il comporte plusieurs broches entraînées par une seule tête, toutes alimentées simultanément. Excellent pour les pièces nécessitant de nombreux trous selon un modèle spécifique, ce qui est courant dans la production en grande série.

- Micro-perceuse2: Conçue pour une très grande précision sur de très petits composants. Doté de petits mandrins et de commandes précises, il est essentiel pour les industries telles que l'électronique ou les appareils médicaux.

- Perceuse à tourelle : Équipé d'outils multiples (forets, tarauds, alésoirs) montés sur une tourelle rotative. La tourelle s'indexe rapidement pour amener l'outil requis en position, minimisant ainsi le temps de changement d'outil pour les opérations séquentielles.

Le choix dépend fortement de facteurs tels que la taille de la pièce (micro ou grand travail à bras radial), la précision requise (micro-perçage), le nombre de trous par pièce (multibroche) et le besoin d'opérations séquentielles (type tourelle).

Quels sont les différents types de forets CNC ?

Utilisez-vous par défaut des forets hélicoïdaux HSS standard pour tous vos perçages CNC ? L'utilisation d'un foret non optimal peut entraîner une mauvaise qualité du trou (taille, rectitude, finition), des temps de cycle lents, des positions de départ imprécises ou des casses fréquentes de l'outil, en particulier dans les matériaux difficiles ou les trous profonds. L'optimisation passe par une meilleure connaissance des types de forets disponibles.

Outre les forets hélicoïdaux standard, le perçage CNC utilise des mèches spécialisées comme les mèches au carbure (matériaux durs), les mèches à pointe (bois), les mèches étagées (tôle), les mèches centrales (repérage), les mèches à trous d'huile (refroidissement), les mèches à trous profonds et les outils combinés.

Le choix de l'outil idéal pour le travail est essentiel pour la performance et la rentabilité de la CNC. Vos conseils actualisés couvrent un large éventail :

| Type de mèche | Objectif principal | Caractéristiques principales / Matériaux |

|---|---|---|

| Foret hélicoïdal | Forage à usage général. | Les plus courants ; HSS ou carbure ; divers revêtements3 (TiN, etc.). |

| Pointe en carbure/Solide4 | Perçage de matériaux durs/abrasifs à grande vitesse. | Haute résistance à l'usure ; acier inoxydable, fonte, matériaux composites. |

| Embout à pointe Brad | Positionnement précis dans le bois ; évite les déviations. | Pointe centrale et éperons acérés ; bois, certains plastiques. |

| Foret étagé | Permet de créer plusieurs tailles de trous dans des matériaux fins sans changer d'embout. | Forme conique avec plusieurs marches ; Tôle. |

| Foret central | Crée un point de départ précis (centre) pour les exercices plus importants. | Court, rigide ; assure la précision du positionnement. |

| Foret pour trou d'huile | Améliore le refroidissement et l'évacuation des copeaux, en particulier dans les trous profonds. | Canaux de refroidissement internes à travers le corps. |

| Foreuse pour trous profonds | Forage de trous avec des rapports profondeur/diamètre élevés (par exemple, foreuse à canon). | Géométries spécialisées pour l'enlèvement des copeaux et la rectitude. |

| Outils combinés | Combine des opérations (par exemple, forage/rêve, forage/tapage). | Permet d'éviter les changements d'outils dans la production de masse. |

| Forets profilés | Crée des formes spécifiques (par exemple, fraise, alésage, cône). | Pointe façonnée pour les chanfreins, les têtes de boulons, les sièges coniques. |

En outre, il convient de prendre en considération revêtements (comme TiN pour la dureté, TiCN pour la résistance à l'usure, TiAlN pour la chaleur élevée) et conception de la flûte (parabolique pour les trous profonds, droit pour les matériaux fragiles) car ils ont un impact significatif sur les performances et la durée de vie de l'outil dans des applications spécifiques.

Quels sont les éléments importants à prendre en compte pour un perçage CNC efficace ?

Vous rencontrez des problèmes tels qu'une qualité de perçage irrégulière, une usure rapide de l'outil, des casses fréquentes du foret ou des temps de production lents dans vos opérations de perçage à commande numérique ? La négligence des variables clés du processus est souvent la cause première, ce qui entraîne un gaspillage de matériaux, des coûts d'outillage élevés et une utilisation inefficace de la machine. La maîtrise de ces facteurs est essentielle pour obtenir des résultats fiables et de haute qualité.

Un perçage CNC efficace repose sur la sélection des matériaux appropriés, le choix du bon foret (type, matériau, géométrie, revêtement), l'optimisation des vitesses et des avances, l'utilisation d'un liquide de refroidissement approprié, la fixation rigide de la pièce, la gestion de l'évacuation des copeaux, le contrôle de l'usure de l'outil et l'utilisation d'une programmation CNC précise.

Une approche holistique est nécessaire pour obtenir des trous cohérents et de haute qualité. Votre recherche met en évidence ces considérations vitales :

- Sélection et compatibilité des matériaux5: Comprendre les propriétés (dureté, usinabilité) du matériau de la pièce à usiner (métaux comme l'acier/l'aluminium, non-métaux comme le plastique/le bois, composites comme la fibre de carbone). Cela dicte le choix de l'outil et des paramètres.

- Sélection optimale des outils : Le type de foret, le matériau (HSS, carbure), le diamètre, la longueur, l'angle de pointe, la conception de la goujure et le revêtement doivent être adaptés à l'application et au matériau de la pièce à usiner.

- Optimisation des vitesses et des flux6: Équilibrez soigneusement la vitesse de la broche (tr/min) et la vitesse d'avance (mm/min ou pouces/min) pour maximiser l'efficacité sans compromettre la précision, la finition ou la durée de vie de l'outil. Commencez par des recommandations, puis affinez les réglages.

- Stratégie concernant les liquides de refroidissement et les lubrifiants : Essentiel pour réduire la chaleur, le frottement et l'usure, en particulier à des vitesses élevées ou dans des matériaux résistants. Choisissez le bon type (huile, synthétique, semi-synthétique) et la bonne méthode d'application (inondation, brouillard, à travers la broche).

- Fixation rigide (Fixturing) : La pièce à usiner doit être solidement serrée pour éviter tout mouvement pendant le perçage. Une mauvaise fixation entraîne des imprécisions, des vibrations et des bris d'outils.

- Élimination efficace des copeaux7: Les copeaux doivent être évacués efficacement du trou pour éviter le tassement, la casse de l'outil et un mauvais état de surface. Ce point est essentiel pour les trous profonds (envisager des cycles de perçage à la pointe ou un arrosage à travers la broche).

- Conception d'outils et surveillance de l'usure : Inspecter régulièrement les forets pour vérifier qu'ils ne sont pas usés ou endommagés. Mettez en œuvre des stratégies de gestion de la durée de vie des outils afin de les remplacer de manière proactive, d'éviter les défaillances inattendues et de garantir une qualité constante. Tenez compte du rapport longueur/diamètre du foret pour en assurer la rigidité.

- Programmation précise : Utiliser le logiciel de FAO et les codes G appropriés (par exemple, cycle de perçage G81, cycle de perçage G83) pour générer des parcours d'outils précis et efficaces, en contrôlant efficacement les profondeurs, les retraits et les cycles.

La maîtrise de ces éléments fait du perçage CNC un processus prévisible, précis et productif.

Quelles sont les industries qui dépendent fortement des perceuses à commande numérique ?

Curieux de savoir où la technologie de perçage CNC a le plus d'impact dans le secteur de la fabrication ? L'identification des principales industries utilisatrices met en évidence les atouts spécifiques du perçage CNC - précision, vitesse et répétabilité - et peut suggérer des applications pertinentes dans votre propre domaine.

Le perçage CNC est indispensable dans les industries qui exigent de grands volumes de trous précis, notamment l'automobile, l'aérospatiale, l'électronique, les appareils médicaux, les équipements industriels, l'énergie, la fabrication de moules, la construction navale et les produits de consommation.

Ces machines sont des bêtes de somme où la réalisation de trous est une opération fréquente et critique. Votre enquête exhaustive montre qu'elles sont largement utilisées :

- Automobile : Blocs moteurs, culasses, composants de suspension, moyeux de roue - qui nécessitent des milliers de trous précis.

- Aérospatiale : Panneaux de fuselage, structures d'ailes, composants de moteurs - exigeant une précision et une fiabilité extrêmes, souvent dans des matériaux difficiles.

- Électronique : Boîtiers, enceintes, ports de connexion, trous de montage de cartes de circuits imprimés : autant d'éléments qui nécessitent des caractéristiques précises et de petite taille.

- Dispositifs médicaux : Prothèses, instruments chirurgicaux, implants dentaires - requérant matériaux biocompatibles8 et de haute précision.

- Équipement industriel : Bâtis de machines, brides, composants hydrauliques - il s'agit souvent de pièces de grande taille et de besoins de perçage importants.

- L'énergie : Composants de turbines, brides de pipelines, pièces pour l'extraction du pétrole et du gaz - une fiabilité exigeante dans des environnements difficiles.

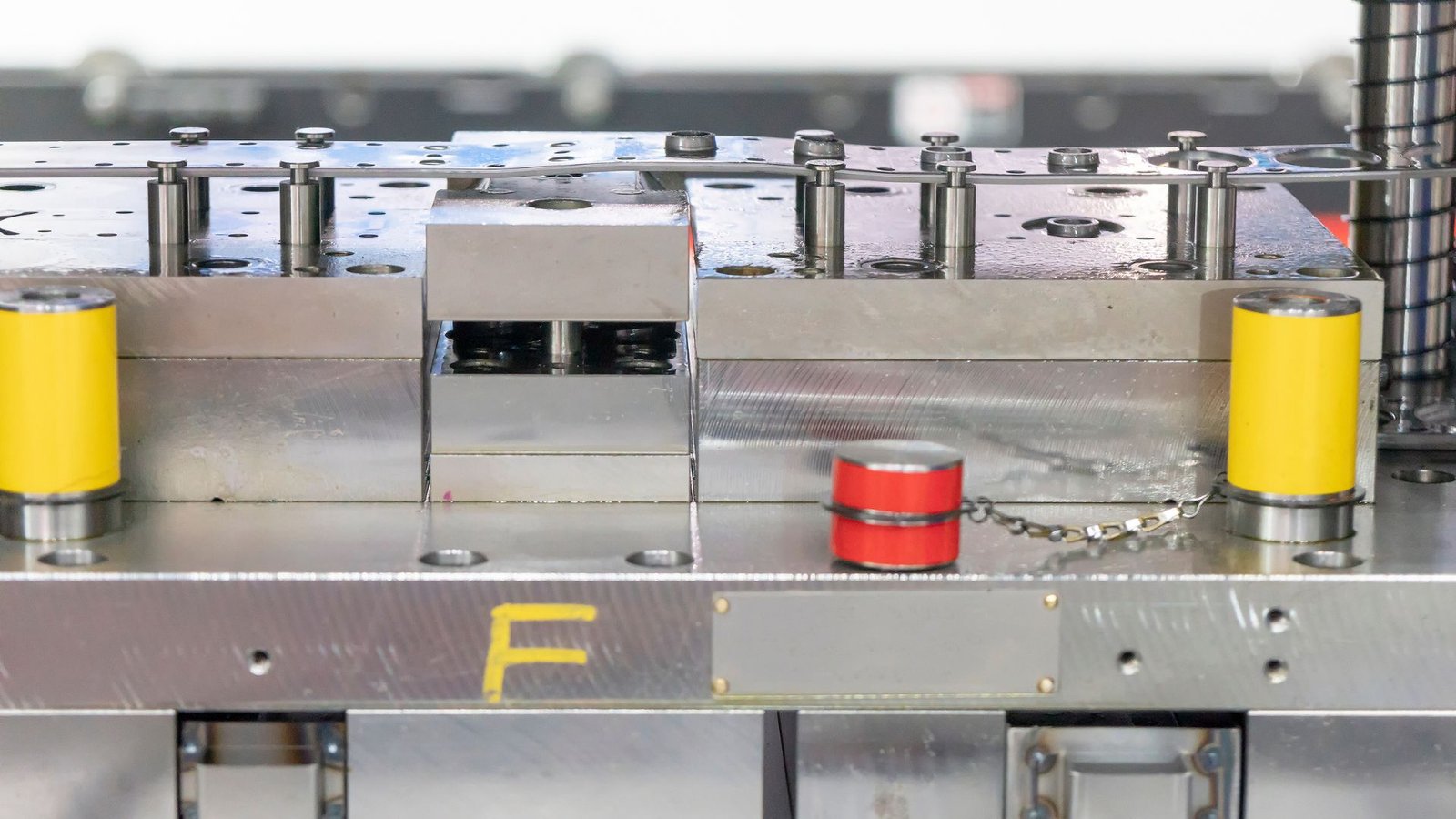

- Fabrication de moules et de matrices : Lignes de refroidissement, broches d'éjection, trous d'assemblage - essentiels au fonctionnement et à la précision du moule.

- Construction navale : Grandes plaques structurelles, poutres - nécessitant de nombreux trous de boulons, souvent traités par des foreuses à portique.

- Produits de consommation : Appareils électroménagers, boîtiers de smartphones, composants de meubles - en conciliant coût, rapidité et qualité.

- Technologies émergentes : Automatisation, communication, robotique, semi-conducteurs - la précision au service de composants innovants.

Le point commun est la nécessité d'une production de trous précise, reproductible et souvent efficace, ce qui fait du perçage CNC une technologie de base dans divers domaines de fabrication.

Conclusion

Les perceuses CNC spécialisées offrent une précision et une efficacité particulières pour les tâches de perçage, tandis que les centres d'usinage CNC polyvalents prennent en charge le perçage en même temps que le fraisage et d'autres opérations. Choisissez en fonction de votre besoin principal : un perçage ciblé et de haute précision ou des capacités d'usinage plus étendues.

-

Découvrez comment les perceuses multibroches peuvent améliorer le rendement dans les environnements de production à haut volume. ↩

-

Découvrez le rôle essentiel des microforeuses dans les industries de précision telles que l'électronique et les appareils médicaux. ↩

-

Découvrez les différents revêtements des trépans et leur impact sur les performances, la durée de vie de l'outil et l'adéquation de l'application à vos projets. ↩

-

Découvrez pourquoi les forets à plaquettes carbure/solides sont essentiels pour percer des matériaux durs à grande vitesse, en garantissant la durabilité et la précision. ↩

-

La compréhension des propriétés des matériaux est essentielle pour un usinage efficace. Explorez ce lien pour améliorer vos connaissances sur la sélection des matériaux. ↩

-

L'optimisation des vitesses et des avances est essentielle pour maximiser l'efficacité et la durée de vie des outils. Découvrez des conseils et des techniques d'experts pour améliorer vos opérations CNC. ↩

-

L'enlèvement efficace des copeaux est essentiel pour maintenir les performances de l'outil et l'état de surface. Découvrez les meilleures pratiques pour améliorer votre processus de perçage. ↩

-

Découvrez l'importance des matériaux biocompatibles dans les dispositifs médicaux et leur rôle dans la sécurité des patients et la performance des dispositifs. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.