Quelles sont les causes du faux-rond dans les opérations de rectification sans centre ?

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Vos pièces rectifiées sans centre échouent-elles à l'inspection parce qu'elles ne sont pas parfaitement rondes ? Il est impossible d'obtenir des tolérances serrées lorsque des problèmes sous-jacents créent des diamètres incohérents, ce qui entraîne des rebuts et des frustrations.

L'ovalisation provient souvent d'une meule de réglage mal dressée, d'un nombre insuffisant de passes de meulage pour l'état initial du stock, d'une meule émoussée ou glacée, ou de taux d'enlèvement de matière trop agressifs (coupes lourdes ou vitesses de déplacement rapides).

La première étape consiste à corriger l'asymétrie de base. Cependant, le problème se manifeste parfois par des erreurs géométriques spécifiques, comme les lobes ou les polygones, qui nécessitent de comprendre des causes et des solutions légèrement différentes.

Comment éviter la formation de lobes ou de formes polygonales lors de la rectification sans centre ?

Vos pièces "rondes" ressemblent-elles plutôt à des triangles ou des pentagones subtils lors de l'inspection ? Cet effet de lobage est une erreur géométrique frustrante qui ruine les ajustements de précision et indique des problèmes de configuration.

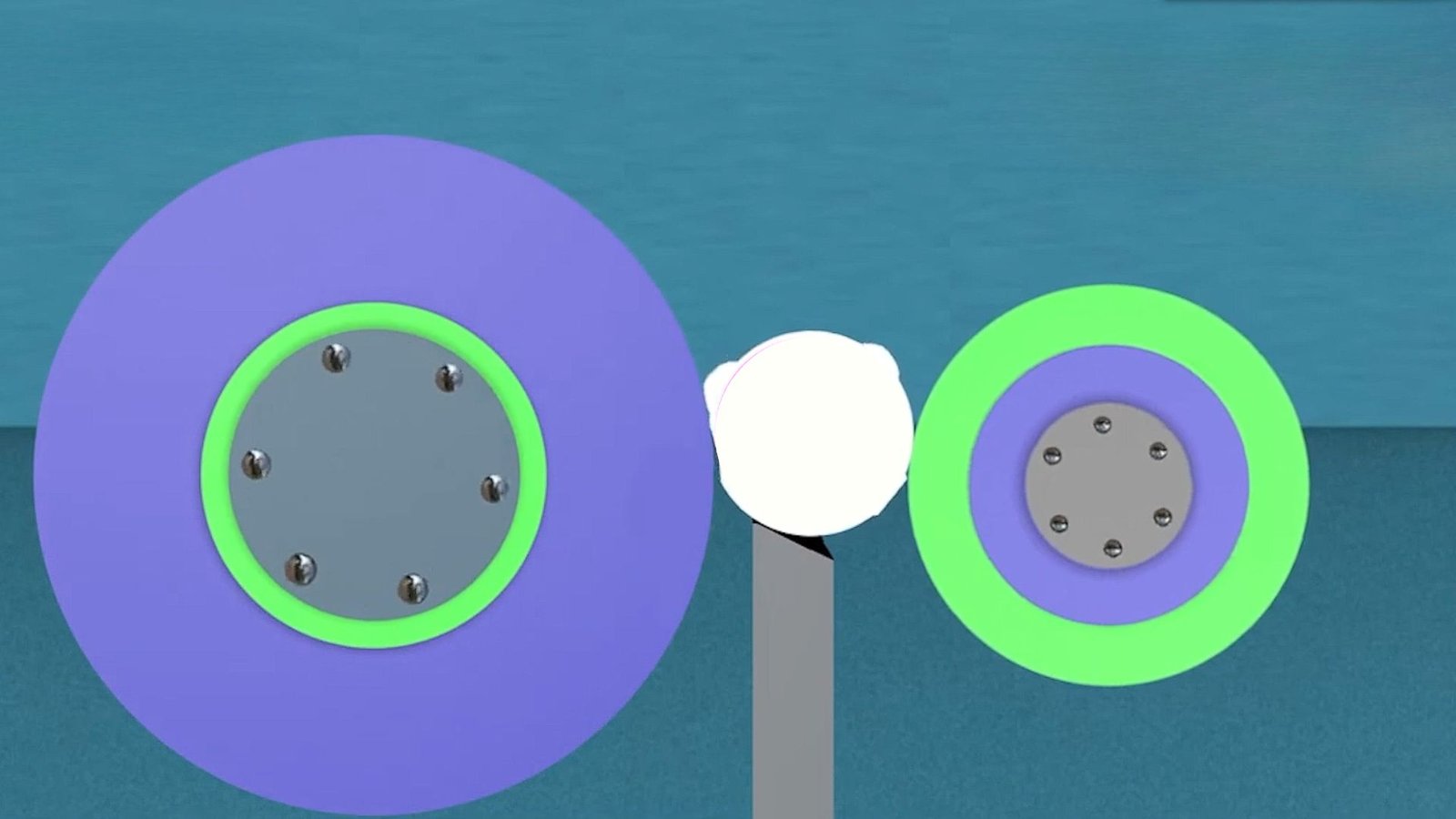

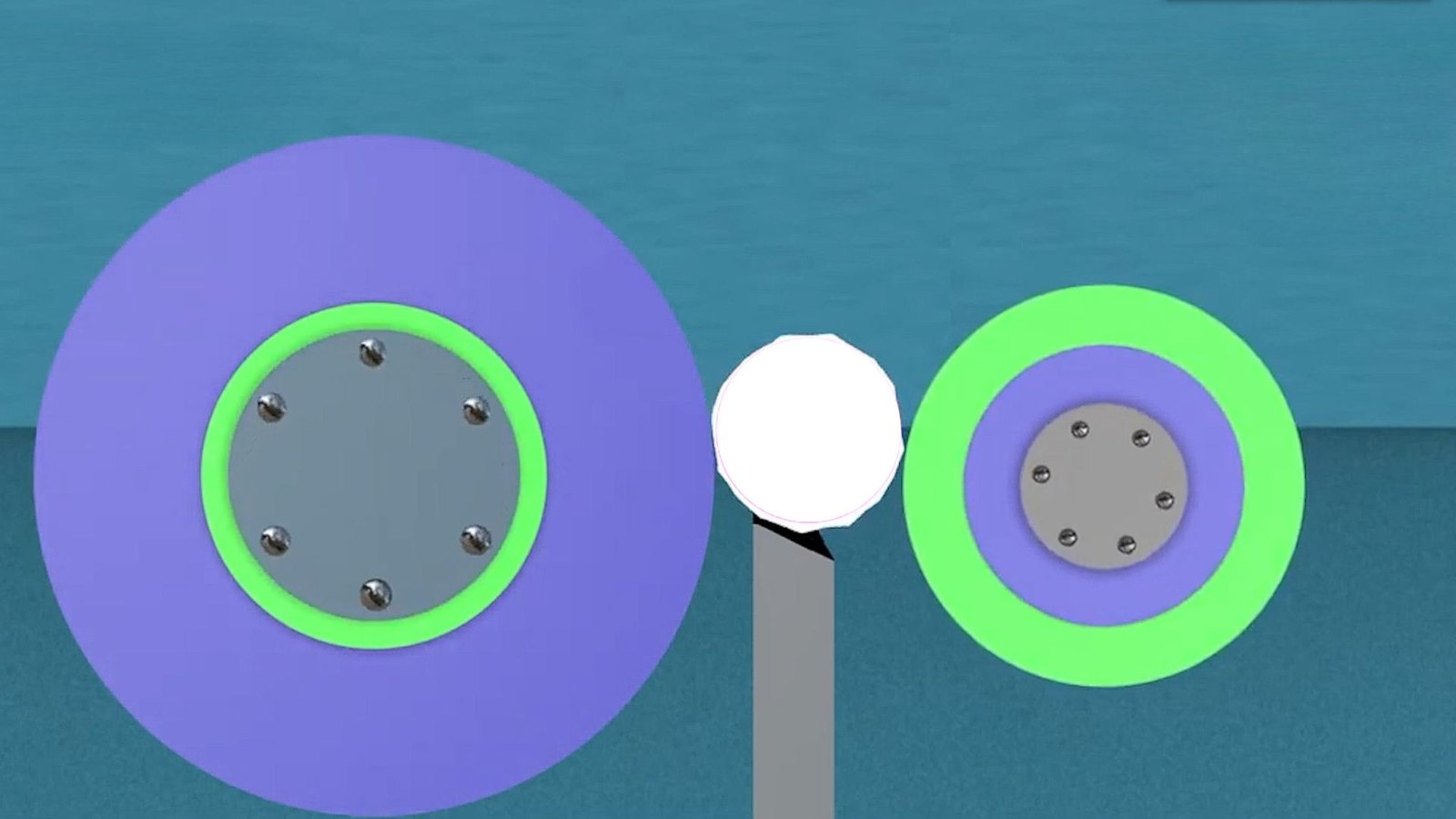

Le lobage (erreur de polygone) est généralement évité en veillant à ce que la hauteur du centre de la pièce soit correcte par rapport aux meules, en minimisant la poussée axiale excessive contre les butées et en s'assurant que la meule est correctement équilibrée.

Chez J&M Machine Tools, nous constatons que le lobing est dû à une géométrie incorrecte dans le dispositif de rectification. Vos observations nous indiquent les causes principales et les solutions à apporter :

- Hauteur du centre incorrecte1: Il s'agit là d'une des principales causes de l'arrondi. La relation entre l'axe de la pièce et les axes des meules de rectification et de réglage détermine l'action d'arrondi. Si le centre de la pièce est trop élevéEn revanche, l'abaissement de la hauteur du centre est souvent utile, mais il peut entraîner la formation de lobes (souvent impairs, comme les lobes 3, 5 et 7). Inversement, si l'abaissement de la hauteur du centre est souvent utile, le réglage de la hauteur du centre peut entraîner la formation de lobes. trop faible peut également causer des problèmes. Un réglage précis est essentiel.

- Poussée axiale excessive (alimentation)2: Si la pièce est poussée trop fort contre sa butée (ce qui est fréquent lors du meulage en entrée), elle risque de ne pas tourner uniformément contre la meule de régulation, ce qui entraîne un meulage irrégulier et la formation de lobes. La réduction de l'angle d'inclinaison de la roue de régulation (par exemple, à 0,5° ou même 0,25°) peut atténuer cette poussée. Si le problème persiste, il est essentiel de vérifier que le support de la lame du plan de travail est parfaitement de niveau et aligné.

- Déséquilibre de la meule3: Une meule déséquilibrée crée des vibrations dans l'ensemble de la machine, perturbant le contact régulier nécessaire à un arrondi parfait et pouvant induire des motifs de lobes. Un équilibrage soigneux est essentiel.

- Résumé de la solution : Ajustez soigneusement la hauteur du centre de la pièce (souvent légèrement au-dessus de l'axe des roues, mais suivez les directives de la machine). Pour l'alimentation, réduisez l'inclinaison de la meule si vous soupçonnez une poussée axiale et vérifiez l'alignement du support de la lame. Veillez toujours à ce que la meule soit bien équilibrée.

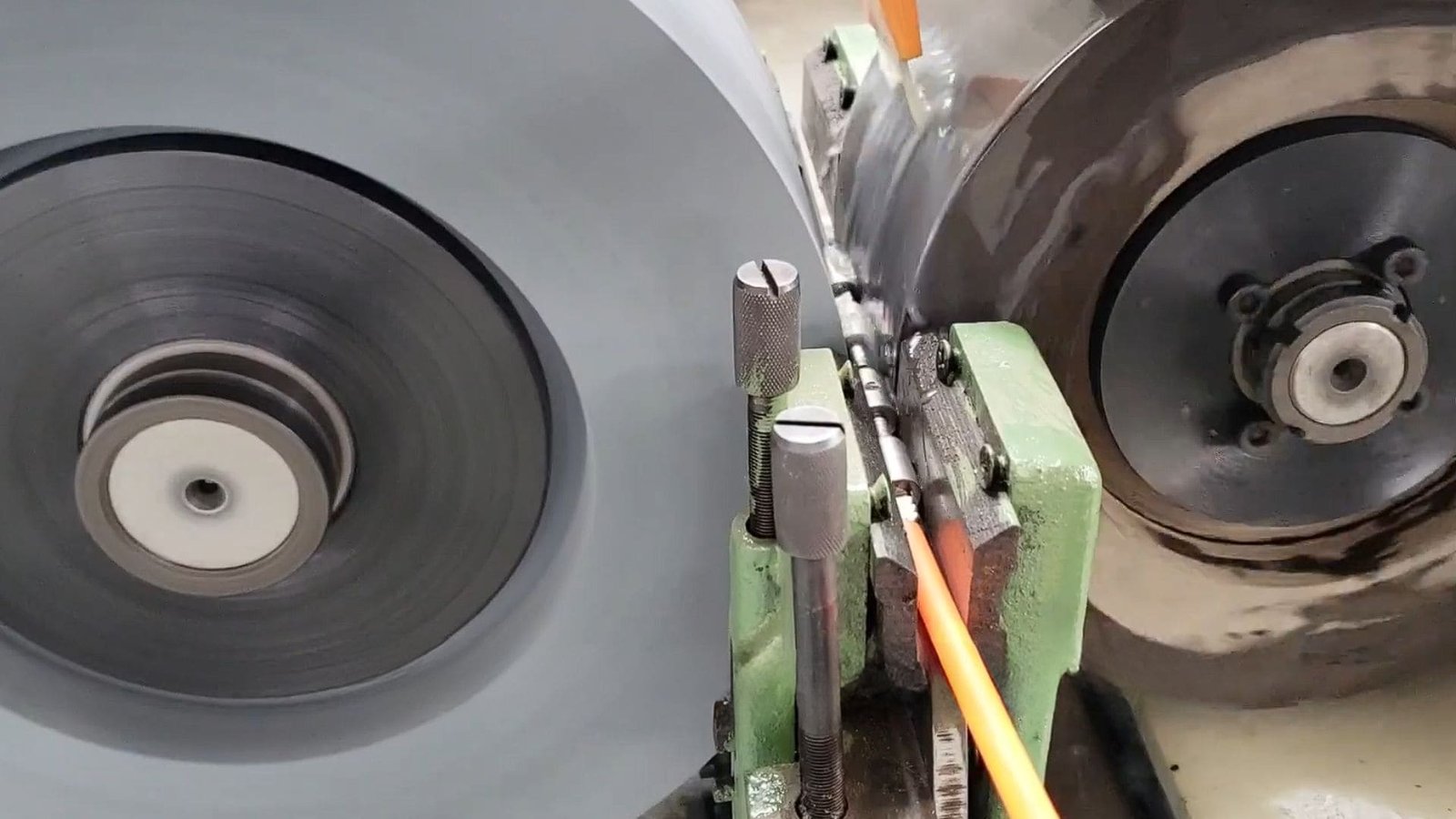

Quelles sont les causes des marques de broutage de surface lors de la rectification sans centre ?

Voyez-vous de vilaines ondulations ou vagues régulièrement espacées sur la surface de vos pièces rectifiées ? Ces marques de frottement gâchent la finition et indiquent souvent une vibration ou une instabilité dans le processus de meulage.

Les marques de bavardage sont généralement dues à un déséquilibre de la meule qui crée des vibrations, à une mauvaise hauteur du centre de la pièce qui provoque une instabilité (rebondissement), à une meule émoussée/glacée qui frotte au lieu de couper, ou à un fonctionnement trop rapide de la meule de régulation.

Le broutage est essentiellement une signature vibratoire gravée sur la pièce. Il est essentiel de trouver la source de cette vibration. Vos observations permettent d'identifier les causes les plus courantes :

- Déséquilibre de la meule : Tout comme pour le lobage, une roue déséquilibrée est une source majeure de vibration du système, qui se traduit directement par des marques de broutage sur la surface de la pièce. Un équilibrage méticuleux n'est pas négociable.

- Hauteur du centre de la pièce incorrecte4: Si la pièce n'est pas positionnée correctement par rapport à l'axe de la meule (souvent trop haut), elle peut devenir instable et avoir tendance à rebondir ou à sauter pendant le meulage. Ce contact irrégulier crée du broutage. L'abaissement approprié de la hauteur du centre (dans les limites optimales) améliore généralement la stabilité.

- Meule émoussée ou glacée5: Lorsque les grains abrasifs de la meule s'émoussent ou que la face de la meule se charge de matière (glaçage), elle cesse de couper efficacement et commence à frotter ou à sauter. Cette action irrégulière génère des vibrations et du broutage. Un dressage approprié est nécessaire pour exposer les grains tranchants et briser l'émail. Le surdressage, qui rend la meule aussi lisse, peut parfois conduire à frotter au lieu de couper.

- Régulation trop rapide de la vitesse des roues : Si la pièce tourne trop rapidement, la meule risque de ne pas avoir le temps de couper le matériau en douceur, ce qui peut entraîner une instabilité et un broutage. La réduction de la vitesse de rotation de la meule peut souvent calmer le processus.

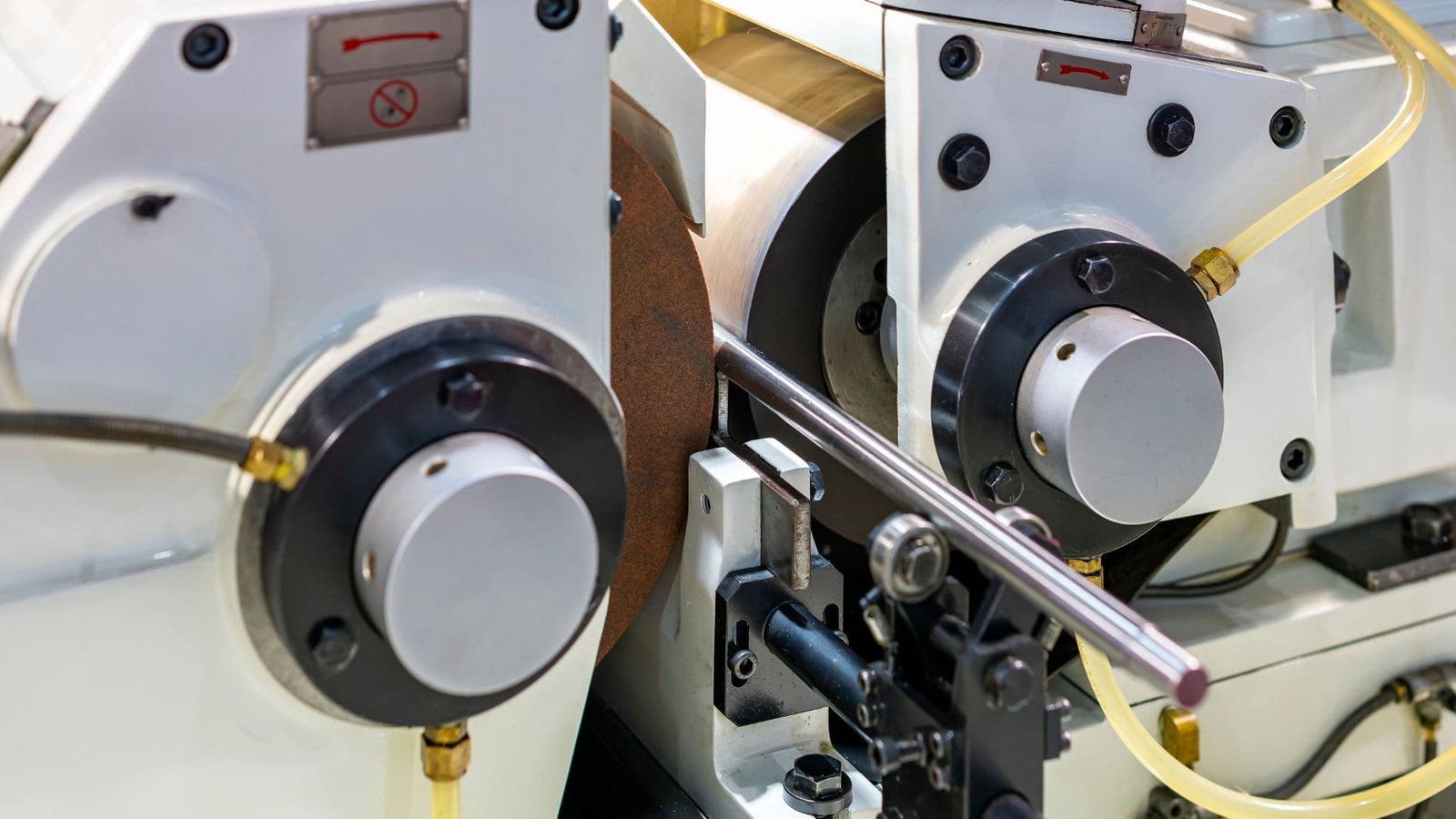

Comment régler une rectifieuse sans centre pour éviter la conicité des pièces ?

Vos pièces sont-elles toujours plus petites d'un côté que de l'autre après rectification ? La conicité est un problème courant qui empêche les pièces de répondre aux spécifications d'impression, ce qui indique souvent des problèmes d'alignement.

Pour éviter la conicité, il faut s'assurer que les plaques de guidage de la pièce (entrée/sortie) sont parfaitement parallèles à la ligne de contact ou à l'axe de la meule de régulation, et vérifier que la meule est dressée de manière droite, sans conicité inhérente.

Pour obtenir une cylindricité parfaite, il faut un alignement précis dans toute la zone de rectification. Vos notes mettent en évidence les zones critiques :

- Alignement de la plaque de guidage6: C'est un point crucial, en particulier dans le cas du broyage à passage. Les plaque de guidage avant (côté entrée) et plaque de guidage arrière (côté sortie) doit guider la pièce parfaitement parallèlement à l'axe ou à la ligne de contact de la roue de régulation.

- Si le guide avant est incliné à l'extérieur de la meule (par rapport à la meule de réglage), l'extrémité avant de la pièce peut être légèrement réduite.

- Si le guide arrière est incliné à l'extérieur de la meule, la partie arrière pourrait être réduite.

- Un réglage minutieux à l'aide d'indicateurs pour s'assurer que ces guides sont parfaitement parallèles est essentiel.

- Dressage incorrect des roues7: Si la trajectoire du diamant n'est pas parfaitement parallèle à l'axe de la meule de réglage pendant le dressage de la meule, elle créera une conicité. sur la meule elle-même. Cette conicité de la meule sera directement transférée à la pièce. La configuration du dressage doit être vérifiée et ajustée en fonction de la direction dans laquelle la conicité de la pièce se produit.

- Usure inégale des roues8: Une usure importante ou inégale de la face de la meule ou de la roue de régulation peut également induire une conicité au fil du temps. Il est important de surveiller les schémas d'usure et de redresser ou de remplacer les meules si nécessaire.

Comment les pièces convexes (en forme de tonneau) peuvent-elles être réparées après une rectification sans centre ?

Vos pièces sont-elles plus épaisses au milieu et plus minces aux extrémités, comme un tonneau ? Cette forme convexe est une autre erreur géométrique frustrante qui indique généralement des erreurs de configuration spécifiques.

La mise en forme du canon (parties convexes) est généralement due à l'inclinaison des plaques de guidage avant et arrière. vers la face de la meule, ou par le dressage de la meule elle-même en une forme concave (creuse).

Cette condition de "centre haut" est le contraire de la conicité, mais elle est souvent liée à des problèmes de guide ou de forme de roue. Vos observations en expliquent les causes :

- Plaques de guidage inclinées vers l'intérieur : Si à la fois les plaques de guidage avant et arrière sont légèrement inclinées vers la meule (pincement de la trajectoire au milieu par rapport aux extrémités), les extrémités de la pièce recevront un peu plus d'eau que les autres. pression de broyage9 La solution consiste à réajuster les guides en veillant à ce qu'ils soient parfaitement parallèles à la trajectoire de la pièce et à l'axe de la roue de régulation. La solution consiste à réajuster les guides, en veillant à ce qu'ils soient parfaitement parallèles à la trajectoire prévue de la pièce et à l'axe de la roue de régulation.

- Dressage de meule concave10: Si l'opération de dressage crée accidentellement une forme concave ("tambour de taille" ou creux) sur la face de la meule, cette forme sera transmise à la pièce. Les points hauts de la meule concave meulent les extrémités de la pièce plus que le centre, ce qui donne une pièce convexe. La procédure de dressage doit être ajustée pour garantir une face de meule parfaitement droite ou convenablement bombée (si cela est nécessaire pour d'autres raisons), en évitant un profil concave.

Conclusion

Pour obtenir une véritable circularité et une taille cohérente lors de la rectification sans centre, il faut s'attaquer à des problèmes potentiels tels que la régulation de l'état de la meule, la hauteur du centre, l'alignement du guide, l'équilibre de la meule et le dressage approprié afin d'éviter les défauts courants.

-

Comprendre l'impact d'une hauteur de centre incorrecte peut aider à améliorer la précision de la rectification et à prévenir les défauts tels que le lobage. ↩

-

L'étude de ce sujet peut permettre d'optimiser les techniques de broyage et d'obtenir de meilleurs résultats. ↩

-

L'étude du déséquilibre de la meule peut améliorer les performances de la machine et la qualité du produit, tout en réduisant les défauts. ↩

-

Découvrez l'importance d'un positionnement correct des pièces pour améliorer la stabilité et réduire le broutage lors des opérations de meulage. ↩

-

Apprenez à entretenir vos meules pour obtenir des performances optimales et éviter le broutage pendant l'usinage. ↩

-

Comprendre l'alignement des plaques de guidage est essentiel pour atteindre la précision dans le meulage et garantir une performance et une qualité optimales de vos pièces. ↩

-

L'étude des effets d'un mauvais dressage des meules peut vous aider à éviter les pièges les plus courants et à améliorer votre efficacité de broyage et la qualité de vos produits. ↩

-

La connaissance de l'usure irrégulière des meules est cruciale pour l'entretien des équipements de rectification et pour garantir des résultats constants dans vos processus d'usinage. ↩

-

Explorez l'importance de la pression de rectification dans l'usinage afin d'améliorer votre compréhension de la qualité et de la performance des pièces. ↩

-

Apprenez comment le dressage des meules concaves peut modifier les dimensions des pièces et découvrez les meilleures pratiques pour obtenir des résultats optimaux. ↩