Quelles sont les dimensions et le poids des pièces à usiner que la perceuse à commande numérique idéale doit prendre en charge ?

Le choix d'une perceuse CNC est une étape importante. Si vous choisissez une machine trop petite ou pas assez robuste pour vos pièces, vous serez confronté à des problèmes constants. Il est donc essentiel de faire le bon choix dès le départ.

La perceuse CNC idéale doit être dotée d'une table de travail et d'une plage de déplacement adaptées à vos pièces les plus volumineuses et posséder l'intégrité structurelle et la capacité de charge nécessaires pour supporter vos articles les plus lourds en toute sécurité, en garantissant la précision et la sécurité.

Vous voyez, c'est assez simple : la machine doit être adaptée à votre travail. J'ai vu des gens s'enthousiasmer pour des fonctions fantaisistes, avant de s'apercevoir que leurs travaux courants étaient trop volumineux ou trop lourds pour leur nouvel achat. La première chose que je vérifie toujours est la capacité physique de base. Peut-elle contenir la pièce ? La table de travail est-elle assez grande ? Peut-elle supporter le poids sans fléchir ni vibrer ? Il faut d'abord répondre à ces questions fondamentales. Si la pièce n'est pas adaptée ou si la machine ne peut pas la maintenir en place, tous les autres éléments ne servent à rien. Voyons donc pourquoi ces aspects physiques sont si fondamentaux pour votre réussite et ce que vous devez prendre en compte avant de vous intéresser aux vitesses ou aux caractéristiques spéciales.

Comment les matériaux que vous prévoyez de percer influencent-ils les exigences en matière de broche et de puissance ?

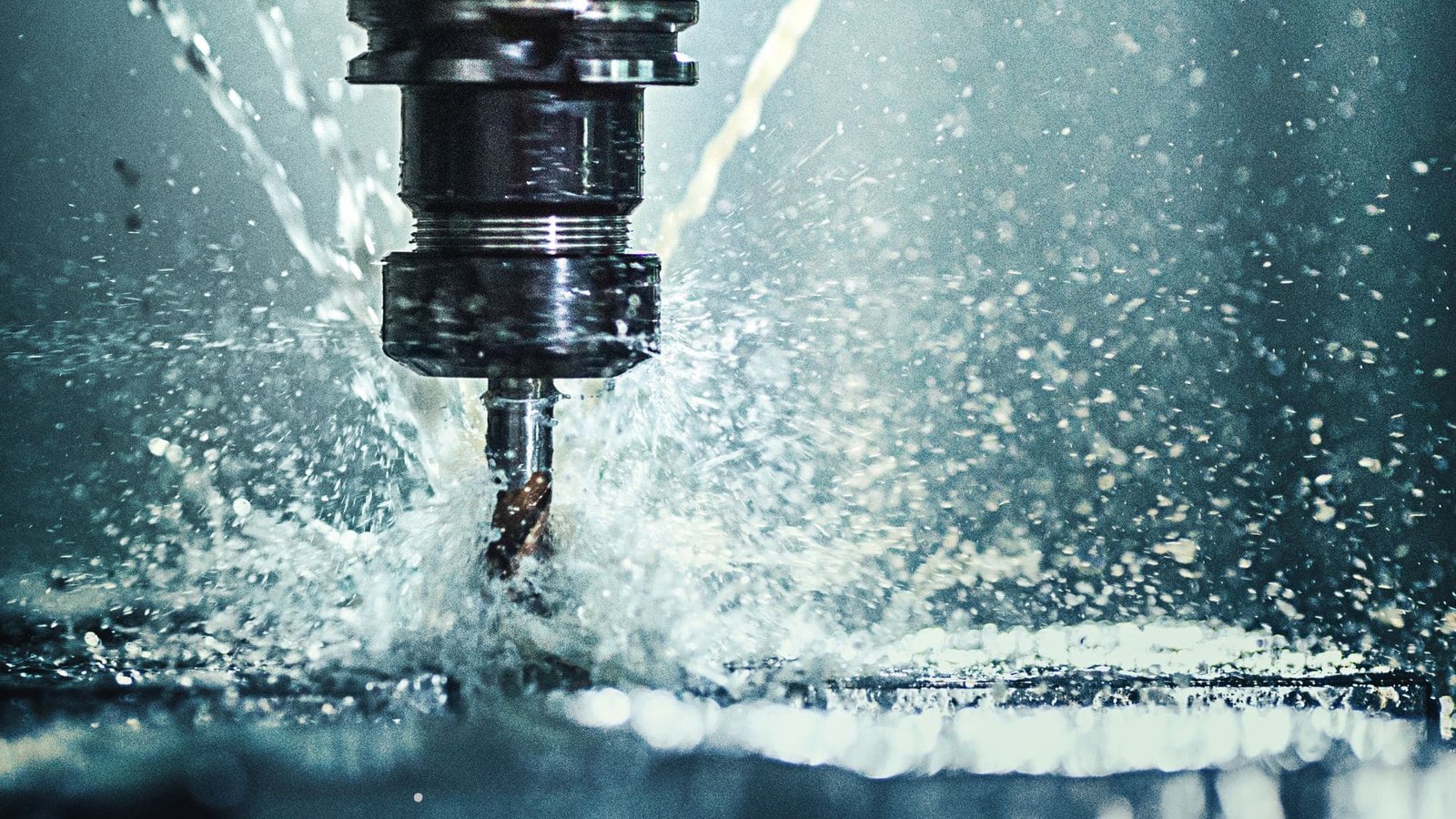

Vos forets s'usent trop vite ou la machine a du mal à travailler avec des matériaux plus durs ? Cela peut signifier que votre broche et votre moteur ne sont pas à la hauteur de la tâche. Il est essentiel d'adapter la puissance au matériau.

Les matériaux que vous percez déterminent vos besoins en matière de broche et de puissance. Les matériaux plus durs ou plus résistants, comme les aciers alliés, nécessitent un couple et une puissance de broche plus importants, souvent avec des vitesses ajustées, pour percer efficacement sans usure excessive de l'outil ou sans sollicitation de la machine.

Alors, à quoi faut-il penser ?

- Dureté et résistance des matériaux :

- Pour matériaux plus souples1 comme le bois, les plastiques ou même certains aluminiums plus tendres, vous pouvez souvent vous contenter de vitesses de broche plus élevées et ne pas avoir besoin d'une puissance énorme. Les forces de coupe sont plus faibles. Certaines broches conçues à cet effet peuvent atteindre des vitesses de rotation très élevées.

- Lorsque vous vous rendez à des matériaux plus durs ou plus résistants2-Les aciers au carbone, les aciers alliés, les aciers inoxydables ou les alliages de titane changent la donne. Ces matériaux résistent beaucoup mieux au foret. Vous aurez besoin d'une machine avec :

- Puissance de la broche suffisante (chevaux-vapeur) : Suffisamment de puissance pour que la perceuse tourne régulièrement, même lorsqu'elle est profondément enfoncée dans le matériau.

- Couple de broche adéquat : Le couple est la force de torsion. Pour les matériaux résistants, en particulier avec des forets de grande taille, vous avez besoin d'un bon couple, souvent à des vitesses inférieures, pour que le foret coupe efficacement au lieu de frotter et de chauffer.

- Paramètres de traitement :

- Vitesse de coupe : Cette vitesse doit être ajustée en fonction du matériau. Des matériaux plus durs impliquent généralement des vitesses de coupe plus faibles.

- Vitesse d'alimentation : Cela change également. Pour les matériaux très durs, une vitesse d'avance plus lente peut être nécessaire pour éviter la rupture de l'outil.

- Profondeur de coupe : La profondeur à laquelle vous percez en une seule fois a également une incidence sur la charge exercée sur la broche.

En fait, une machine qui excelle dans le perçage rapide de l'aluminium peut avoir du mal à percer l'acier. Et une machine conçue pour l'acier a besoin de robustesse et de puissance pour effectuer des travaux plus difficiles. Il s'agit d'avoir l'outil adéquat pour le matériau.

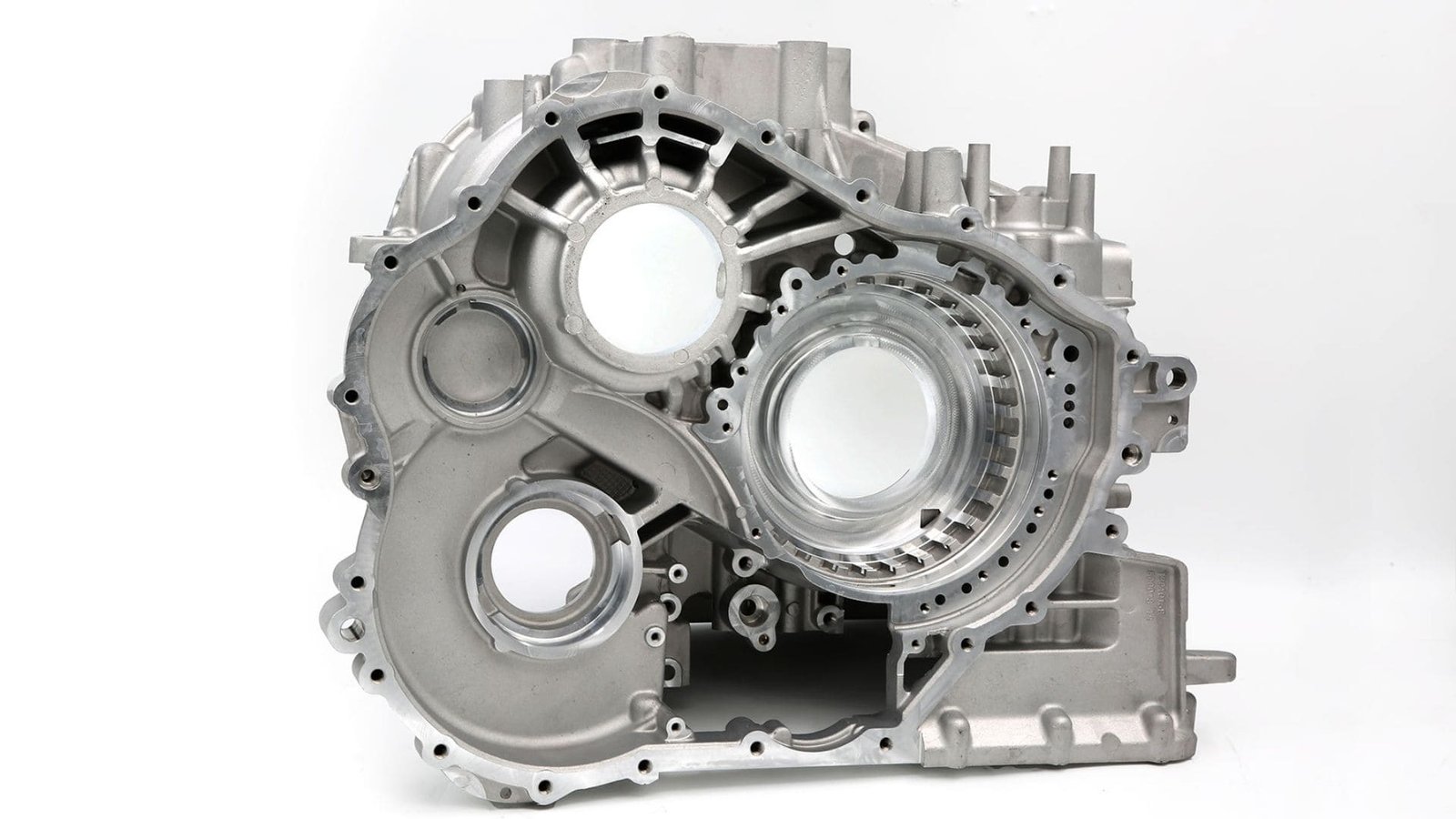

Quels types de trous et leurs diamètres/profondeurs définissent les besoins en capacité des machines ?

Êtes-vous limité par les types de trous que votre installation actuelle peut produire ? Vous ne pouvez peut-être pas aller assez profond ou obtenir la bonne qualité. Les trous eux-mêmes vous indiquent les capacités de la machine dont vous avez besoin.

Les types de trous (par exemple, trous débouchants, trous borgnes, avant-trous taraudés), leurs diamètres et surtout leurs profondeurs déterminent la course nécessaire de l'axe Z, la puissance de la broche, le maintien de l'outil et, éventuellement, les cycles de perçage spécialisés et les systèmes d'arrosage.

Le trou lui-même en dit long sur la machine dont vous avez besoin.

Envisager :

- Diamètre du trou3: Les petits trous (par exemple, quelques millimètres) ne nécessitent pas une puissance massive, mais exigent de la précision et un bon contrôle de la vitesse de rotation de la broche. Les trous plus grands (par exemple, 50 mm ou plus) exigent une puissance et un couple importants, ainsi qu'une machine et un maintien de l'outil très rigides. Le diamètre maximal de perçage est une caractéristique essentielle.

- Profondeur du trou : Il s'agit là d'un point important.

- Trous peu profonds sont simples.

- Trous profonds4 (souvent définies comme étant supérieures à 5-10 fois le diamètre) posent des problèmes tels que l'évacuation des copeaux, le déplacement de l'outil et l'accumulation de chaleur. Votre machine doit disposer d'une course suffisante sur l'axe Z. Vous pouvez également avoir besoin de fonctions telles que le perçage à la pointe (où le foret se rétracte périodiquement pour évacuer les copeaux) ou, idéalement, d'un arrosage à travers la broche (arrosage forcé à travers le foret lui-même) pour évacuer les copeaux et refroidir l'arête de coupe. La résistance structurelle de la machine est également essentielle pour maintenir la rectitude des trous profonds.

- Type de trou :

- Forage : Il s'agit de l'opération de base de réalisation de trous. Généralement pour des trous allant jusqu'à 80 mm, souvent pour des applications moins critiques comme les trous de boulons ou les avant-trous pour le taraudage.

- Alésage : Utilisé après le perçage pour améliorer la précision du diamètre du trou et la finition de la surface. La machine doit guider l'alésoir avec précision.

- Ennuyeux : Pour les grands diamètres et la haute précision, souvent lorsqu'un foret/alésoir standard n'est pas disponible ou n'est pas assez précis. Cela nécessite une machine et une broche très rigides.

- Honing : Un processus de finition pour les surfaces très lisses et les tolérances serrées dans les petits trous. Ce procédé est plus spécialisé.

- Contre-portée/contre-portée : Ceux-ci créent des caractéristiques spécifiques au niveau de l'ouverture du trou. La machine doit gérer les forces de coupe intermittentes.

Voici une analyse simple :

| Processus de forage | Utilisation typique | Principaux besoins des machines |

|---|---|---|

| Forage | Trous d'usage général, avant-trous | Puissance suffisante, déplacement sur l'axe Z, bonne évacuation des copeaux |

| Alésage | Taille et finition améliorées | Bonne précision de la broche, avance régulière |

| Ennuyeux | Grand diamètre, haute précision | Grande rigidité, puissance, réglage précis de l'outil |

| Trou profond | Trous >5-10x le diamètre | Grande course Z, perçage à la pointe, arrosage par l'intermédiaire de la broche |

En réfléchissant aux trous les plus grands, les plus profonds et les plus complexes que vous serez amené à réaliser régulièrement, vous serez guidé vers les bonnes spécifications de la machine.

Quel est l'impact de la précision et de la finition sur le choix de votre perceuse CNC ?

Êtes-vous constamment en train de vous battre pour respecter des tolérances serrées sur la position des trous, ou la finition de la surface à l'intérieur de vos trous percés n'est-elle pas à la hauteur ? Cela peut engendrer beaucoup de frustration et de pièces rejetées. La bonne machine fait toute la différence.

Les exigences plus élevées en matière de précision et de finition de surface des trous percés nécessitent une perceuse CNC dotée d'une rigidité structurelle supérieure, de composants de mouvement de précision tels que des vis à billes et des guides linéaires, d'une broche de haute qualité avec un faux-rond minimal et d'un serrage stable de la pièce à usiner.

Si vos pièces doivent être parfaites, la machine elle-même doit être capable de le faire.

Qu'est-ce qui contribue à la précision et à la finition du perçage ?

- Structure et rigidité de la machine : Une base de machine lourde et bien amortie et une colonne rigide sont essentielles. Toute flexion ou vibration au cours du processus de perçage se traduira directement par des erreurs dans la position, la rectitude ou la rondeur du trou. La robustesse globale de la machine est un facteur important.

- Système de mouvement de précision5:

- Vis à billes et guides linéaires : Des vis à billes préchargées de haute qualité pour le déplacement des axes X, Y et Z assurent un positionnement précis avec un jeu minimal. Des guidages linéaires lisses et rigides soutiennent ces mouvements avec précision.

- Systèmes de rétroaction : Pour une précision optimale, certaines machines utilisent des systèmes de rétroaction de précision, tels que des règles optiques ou des encodeurs à haute résolution, afin d'obtenir un positionnement de l'ordre du micron.

- Qualité de la broche : La broche doit maintenir et faire tourner le foret dans le bon sens, avec un très faible faux-rond. Un faux-rond excessif entraîne des trous trop grands et un mauvais état de surface. Des roulements de qualité et une broche bien équilibrée sont essentiels.

- Serrage de la pièce : La pièce doit être maintenue de manière absolument sûre. Si elle se déplace ne serait-ce que légèrement pendant le perçage, toute la précision est perdue. Une bonne stratégie de fixation est essentielle.

- Votre processus de forage :

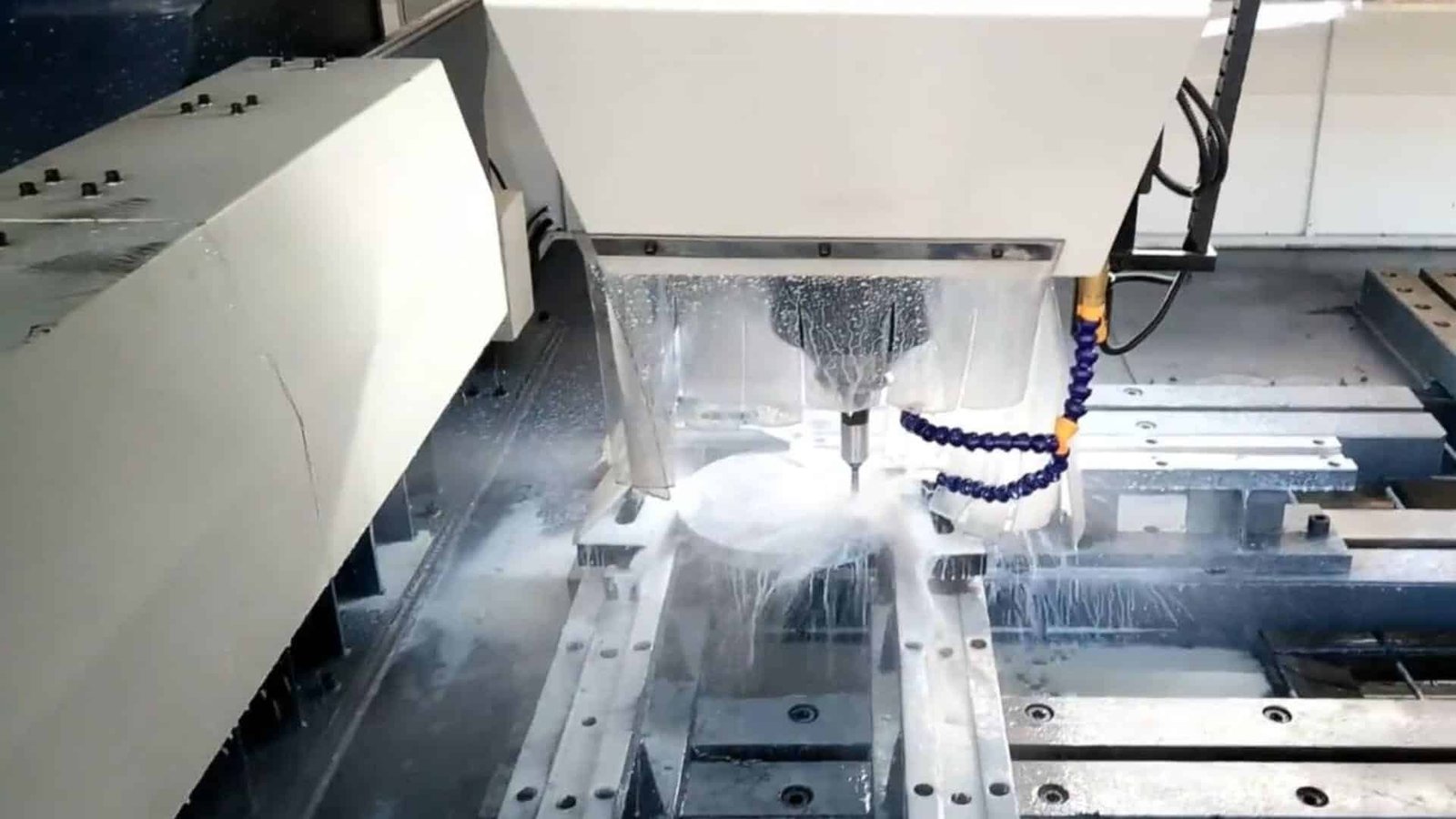

- Lubrification/liquide de refroidissement : L'application correcte du liquide de refroidissement est cruciale. Il réduit la chaleur, lubrifie la coupe et aide à évacuer les copeaux, ce qui contribue à améliorer la précision et l'état de surface.

Il convient également de noter que des facteurs tels que la température ambiante, l'humidité et même la poussière dans l'atelier peuvent avoir un impact subtil sur le travail de très haute précision. Il est important de maintenir l'équipement propre. En général, les trous plus profonds et de plus petit diamètre sont plus difficiles à réaliser lorsqu'il s'agit de maintenir une grande précision.

Quel volume de production et quels temps de cycle souhaités la perceuse CNC que vous avez choisie doit-elle être capable d'atteindre ?

Vos opérations de perçage créent-elles un goulot d'étranglement dans votre flux de travail, ralentissant la production globale ? Si vous avez besoin d'augmenter votre production et d'obtenir des pièces plus rapidement, la vitesse et l'efficacité de votre machine de perçage CNC sont essentielles.

Pour répondre à des volumes de production élevés et obtenir des temps de cycle courts, votre perceuse CNC doit disposer de capacités telles que des vitesses de déplacement rapides, une accélération et une décélération rapides de la broche, des systèmes efficaces de gestion des copeaux et, éventuellement, des fonctions d'automatisation telles que des changeurs d'outils automatiques ou l'intégration avec des systèmes de chargement/déchargement.

Une machine lente vous coûtera directement de l'argent et des opportunités. Le temps de cycle, c'est-à-dire le temps total nécessaire pour effectuer toutes les opérations de perçage sur une pièce, est devenu une préoccupation majeure.

Plusieurs caractéristiques de la machine influencent ce phénomène :

- Taux de traversée rapide6: Il s'agit de la vitesse à laquelle la machine peut déplacer ses axes (X et Y principalement pour les mouvements de trou à trou, et Z pour les retraits) lorsqu'elle est en position de travail. pas la découpe. Des vitesses de déplacement plus rapides réduisent considérablement les temps de non-coupe, qui peuvent représenter une part importante du cycle pour les pièces comportant de nombreux trous. Les machines équipées de servomoteurs offrent souvent des vitesses d'avance plus élevées, ce qui peut augmenter considérablement la production.

- Performance de la broche7: L'accélération rapide jusqu'au régime programmé et la décélération rapide pour les rétractations permettent également de gagner des secondes sur le cycle.

- Cycles de forage efficaces : Comme nous l'avons déjà mentionné, l'utilisation de cycles de perçage CNC optimisés (tels que

G81,G83,G73) en fonction de la profondeur du trou et de l'aide apportée par le matériau. La vitesse de traitement du système de commande joue également un rôle dans l'exécution efficace de ces cycles. - Gestion des copeaux et de la poussière : Si les copeaux ne sont pas nettoyés efficacement, vous devrez peut-être ralentir, voire arrêter la machine pour les nettoyer manuellement. Cela nuit à la productivité. Un système d'arrosage efficace est l'un des éléments à prendre en compte. Pour certains matériaux ou pour les opérations de perçage à sec, un système d'aspiration robuste est essentiel pour éliminer la poussière et les copeaux en continu. J'ai appris que le fait d'avoir un aspirateur un peu plus puissant que ce dont vous pensez avoir besoin, et une grande capacité de collecte, permet d'éviter les retards de production dus à l'obstruction des filtres ou à des sacs pleins.

- Caractéristiques de l'automatisation8 (pour les volumes plus importants) :

- Changeurs d'outils automatiques (ATC) : Si une pièce nécessite plusieurs tailles de perçage ou des opérations ultérieures telles que l'alésage ou le taraudage qui peuvent être effectuées sur la même machine, un ATC réduit considérablement les interventions manuelles et le temps de réglage entre les outils.

- Systèmes de chargement/déchargement automatiques : Pour les tâches répétitives à très haut volume, l'intégration de systèmes de chargement/déchargement robotisés ou basés sur des palettes peut permettre à la machine de fonctionner presque en continu.

Lorsque j'évalue le volume de production, je tiens compte du nombre de trous par pièce, de la complexité et du nombre de pièces dont j'ai besoin par équipe ou par jour. Cela m'aide à décider si j'ai besoin d'une machine à grande vitesse, potentiellement automatisée, ou si une perceuse CNC plus simple et plus standard suffira.

Conclusion

Le choix de la bonne perceuse CNC se résume à la compréhension de votre travail spécifique : les dimensions et le poids typiques de vos pièces, les matériaux que vous allez percer, les types et les profondeurs de trous requis, vos normes de précision et de finition, et vos objectifs de volume de production.

-

La compréhension des matériaux plus souples peut vous aider à optimiser les processus d'usinage et à sélectionner les bons outils pour plus d'efficacité. ↩

-

L'exploration de ce sujet permettra de mieux comprendre les défis et les solutions pour l'usinage efficace des matériaux difficiles. ↩

-

Il est essentiel de connaître le diamètre des trous pour choisir la bonne machine et garantir la précision de vos projets. ↩

-

L'étude des défis posés par les trous profonds peut vous aider à choisir les bons outils et les bonnes techniques pour un usinage efficace. ↩

-

Comprendre les systèmes de mouvement de précision peut améliorer votre connaissance de la précision dans l'usinage, ce qui vous permettra d'obtenir de meilleurs résultats dans vos projets. ↩

-

La compréhension des vitesses de déplacement rapide peut vous aider à optimiser vos processus d'usinage et à réduire les temps de cycle, ce qui se traduit par une augmentation de la productivité. ↩

-

L'étude des performances des broches peut révéler des moyens d'améliorer l'efficacité de l'usinage et de réduire les coûts de production. ↩

-

En vous renseignant sur les caractéristiques de l'automatisation, vous pourrez prendre des décisions éclairées quant à l'investissement dans une technologie qui stimule l'efficacité de la production. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.