Quels sont les 5 axes d'un centre d'usinage CNC ?

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Vous entendez sans cesse parler de machines CNC "5 axes", mais qu'est-ce que cela signifie réellement ? Si vous ne comprenez pas les axes, vous risquez de vous sentir dépassé par le choix de la bonne machine ou du bon processus, ce qui pourrait limiter vos projets ou conduire à des erreurs coûteuses.Décrivons ces 5 axes en termes simples, afin que vous sachiez exactement quelles sont les capacités qu'ils offrent.

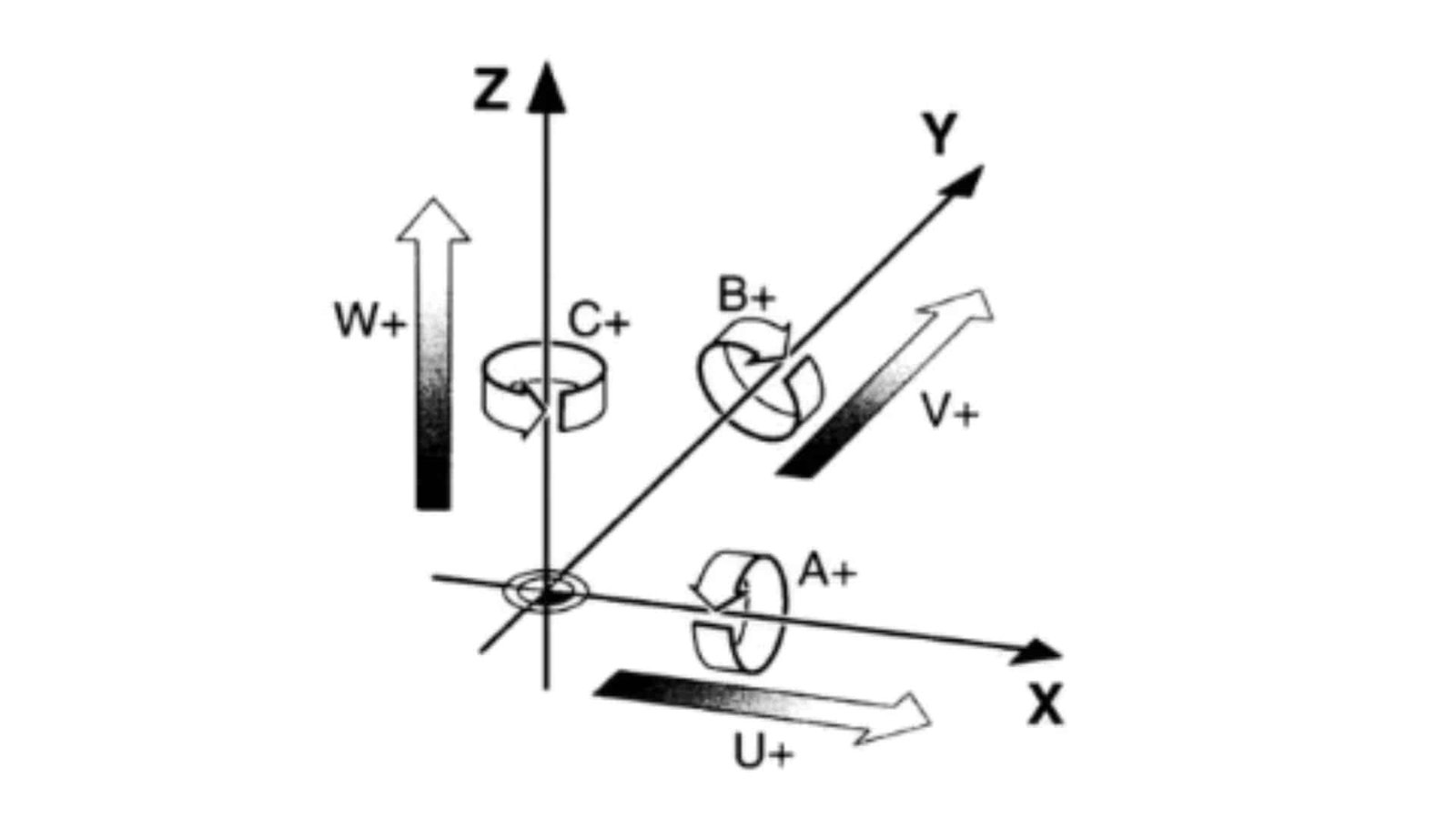

Un centre d'usinage CNC à 5 axes déplace généralement un outil ou une pièce le long de trois axes linéaires (X, Y et Z - comme haut/bas, gauche/droite, avant/arrière) et tourne sur deux axes rotatifs supplémentaires (souvent A et B, tournant respectivement autour de l'axe X et de l'axe Y). Cela permet d'usiner sous plusieurs angles en une seule fois.

Comprendre ces mouvements est la clé pour débloquer des possibilités d'usinage avancées. Explorons également des concepts connexes tels que l'usinage 3+2 et voyons comment ces différentes configurations se comparent.

Quelle est la technologie d'usinage 3+2 sur un centre d'usinage CNC ?

Vous avez rencontré des termes tels que "usinage 3+2", "5-axes positionnels" ou "5-axes indexés". En quoi cela diffère-t-il d'une machine à 5 axes "réels" ou "simultanés" ? Choisir entre 3+2 et 5 axes complets sans comprendre la distinction peut signifier acheter plus de capacités que vous n'en avez besoin, ou ne pas avoir les capacités nécessaires pour des travaux complexes.

L'usinage 3+2 utilise une machine à 5 axes, mais les deux axes rotatifs (les 4ème et 5ème axes) bloquent l'outil ou la pièce dans une position inclinée spécifique. Ensuite, la machine effectue la coupe en utilisant uniquement les trois axes linéaires (X, Y, Z), essentiellement comme une machine à 3 axes travaillant en angle.

Pensez à Usinage 3+21 (également appelé 5-axes positionnel ou indexé) est une manière intelligente d'utiliser une machine 5-axes pour des pièces qui ne nécessitent pas que tous les axes se déplacent en même temps. La machine utilise ses axes rotatifs (comme A tournant autour de X, B tournant autour de Y) pour incliner la pièce ou la tête de l'outil à l'angle désiré. Une fois réglés, ces axes rotatifs sont verrouillés. Ensuite, la coupe proprement dite s'effectue en utilisant uniquement les mouvements X, Y et Z standard. La principale différence par rapport à l'usinage 5 axes simultanés est que les axes rotatifs ne pas déplacer pendant la coupe. Cette approche présente plusieurs avantages :

- Des outils plus courts et plus rigides : Un meilleur accès à l'outil en position inclinée permet d'utiliser des outils plus courts2Le système de contrôle de la qualité permet de réduire les vibrations et d'améliorer l'état de surface.

- Un meilleur accès : La tête de la broche peut atteindre des zones de la pièce qui seraient difficiles, voire impossibles, avec une configuration à 3 axes purement verticale.

- Des mises en place réduites : Vous pouvez usiner plusieurs faces d'une pièce en un seul serrage, ce qui améliore la précision (moins d'erreurs de re-fixation) et permet de gagner du temps par rapport à l'utilisation d'une machine à 3 axes pour le même travail.

- Rentable : Il offre des capacités d'usinage sur plusieurs faces sans la complexité et le coût de la programmation et du contrôle simultanés de 5 axes. Il est idéal pour les pièces comportant plusieurs faces planes à des angles différents.

Quelles sont les différences entre les centres d'usinage 3 axes, 5 axes et 3+2 ?

3 axes, 3+2, 5 axes simultanés... il est facile de se perdre dans la terminologie. Si vous ne saisissez pas les différences fondamentales en termes de capacité et d'application, vous risquez d'investir dans la mauvaise technologie, d'entraver le potentiel de votre atelier ou de faire des dépenses excessives.Soulignons clairement les distinctions entre ces trois approches courantes de l'usinage CNC en fonction de leur mode de fonctionnement et de leurs possibilités.

La principale différence réside dans la manière dont les axes se déplacent pendant la coupe. 3+2 fixe l'angle en utilisant deux axes rotatifs, puis coupe en utilisant X, Y, Z. Le véritable 5-axes (simultané) peut déplacer les cinq axes (X, Y, Z, et deux axes rotatifs) ensemble pendant la coupe.

Comparons les capacités :

- Usinage 3 axes3: C'est la base. L'outil se déplace linéairement sur X, Y et Z. Il convient parfaitement aux pièces à géométrie simple, comme le perçage de trous sur une plaque plane, l'usinage de surfaces ou la découpe de profils 2D/2,5D. Il a des difficultés avec les contre-dépouilles ou les cavités étroites et profondes et nécessite souvent un repositionnement manuel de la pièce (plusieurs réglages) pour l'usinage de différentes faces, ce qui augmente la main-d'œuvre et les erreurs potentielles.

- Usinage 3+2 axes (positionné/indéxé) : Il agit comme un pont. Il utilise l'axe rotatif de la machine 5 axes pour orienter la pièce, puis les verrouille et effectue la découpe 3 axes. Sa force réside dans l'usinage efficace de plusieurs faces ou de caractéristiques angulaires sur une pièce en un seul réglage. Il est idéal pour les pièces comportant plusieurs surfaces planes à des angles composés, réduisant le temps de réglage et améliorant la précision par rapport à plusieurs réglages 3 axes. Il s'agit d'une solution intermédiaire pratique et rentable.

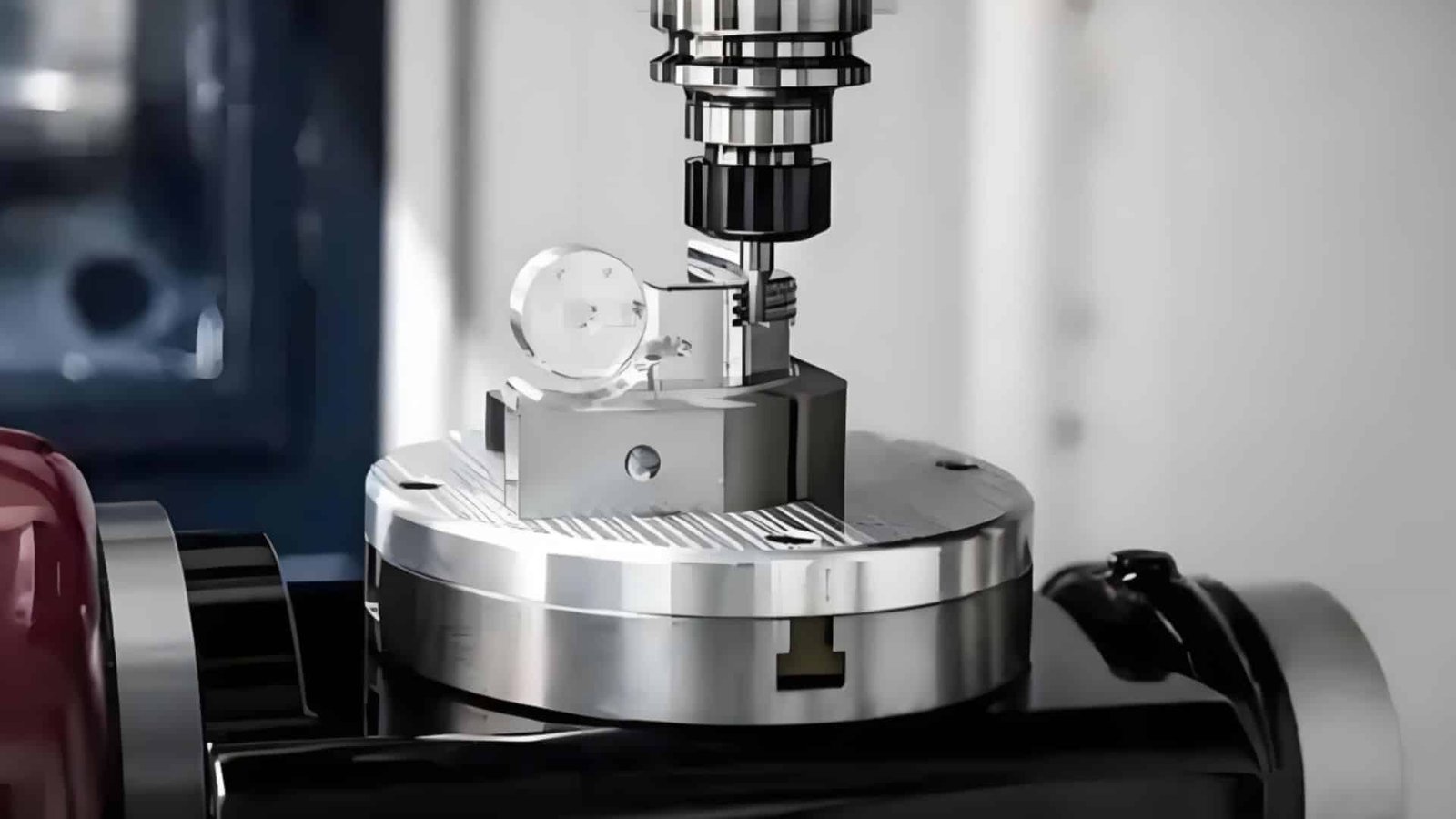

- Usinage simultané sur 5 axes4: Il s'agit de l'outil le plus avancé. Les cinq axes peuvent se déplacer simultanément pendant la coupe, ce qui permet à l'outil de suivre des contours complexes en douceur. C'est essentiel pour un véritable usinage de surface en 3D, pour créer des formes telles que des pales de turbine, des hélices, des implants médicaux ou des moules complexes avec des surfaces fluides et des contre-dépouilles. Il offre une flexibilité maximale et permet l'usinage en une seule opération de pièces très complexes, ce qui est crucial dans les domaines aérospatial et médical.

| Aspect | 3 axes | Axe 3+2 (positionnement) | 5 axes simultanés |

|---|---|---|---|

| Axe utilisé | X, Y, Z | X, Y, Z (A, B fixés lors de la coupe) | X, Y, Z, A, B (tous en mouvement) |

| Mouvement | Linéaire uniquement | Position A, B ; puis linéaire X, Y, Z | Linéaire et rotatif simultanés |

| Complexité des pièces | Géométries simples, plates | Caractéristiques plates multilatérales et angulaires | Courbes complexes, contre-dépouilles |

| Besoins en matière d'installation | Plusieurs configurations souvent nécessaires | Moins de réglages que pour l'axe 3 | Une seule installation est souvent possible |

| Programmation | Le plus simple | Complexité modérée | Le plus complexe |

| Compétences de l'opérateur | De base | Modéré | Avancé |

| Coût | Le plus bas | Modéré | Le plus élevé |

| Applications | Pièces simples, volume élevé | Pièces avec plusieurs faces angulaires | Aérospatiale, médical, moules |

Un détail inattendu pour certains est de réaliser que 3+2 n'est pas simplement un 5-axes limité, mais une stratégie distincte qui comble astucieusement le fossé entre la simplicité du 3-axes et la complexité du 5-axes complet.

Comment choisir entre le centre d'usinage à commande numérique à 3 axes, à 5 axes et à technologie d'usinage 3+2 ?

Vous comprenez maintenant les différences, mais la question cruciale reste la suivante : quelle technologie est le bon investissement pour votre travail et votre entreprise ?

Faire le mauvais choix est coûteux : soit vous payez pour des capacités que vous n'utilisez que rarement, soit vous n'êtes pas en mesure d'accepter des tâches rentables et complexes, ce qui limite votre croissance.

Examinons les facteurs clés à prendre en compte pour choisir entre les machines 3 axes, 3+2 et 5 axes simultanés pour votre atelier.

Le meilleur choix dépend fortement de la complexité des pièces que vous fabriquez, de la précision requise, du volume de production et de votre budget. Les pièces simples conviennent à l'axe 3, les pièces à faces multiples à l'axe 3+2, et les formes courbes très complexes à l'axe 5.

Pour choisir la bonne machine, il faut trouver un équilibre entre les capacités et les réalités opérationnelles. Tenez compte de ces points cruciaux :

- Complexité partielle et géométrie : C'est primordial. Si votre travail consiste principalement en des pièces simples et prismatiques usinées sur une ou deux faces, une machine à 3 axes est probablement la plus efficace et la plus rentable. Si les pièces nécessitent des caractéristiques sur plusieurs faces ou à des angles composés (mais sont principalement planes sur ces faces), l'usinage 3+2 offre des avantages significatifs en termes de réduction des réglages et d'amélioration de la précision. Si vous devez produire des pièces avec de véritables courbes complexes, des contre-dépouilles et des surfaces fluides (moules, turbines, composants aérospatiaux, implants médicaux), la capacité 5 axes simultanés est essentielle.

- Volume et coût de production : Pour la production en grande quantité de pièces simples, les machines à 3 axes offrent généralement le coût le plus bas par pièce et sont plus simples à utiliser. Pour les pièces de faible volume et de grande complexité, les gains de temps de réglage et la capacité de réglage unique des machines à 5 axes (ou 3+2) peuvent les rendre plus efficaces dans l'ensemble, malgré le coût plus élevé de la machine. Le 3+2 offre un bon équilibre pour les pièces de complexité et de volume moyens.

- Budget et compétences des opérateurs : Les coûts des machines augmentent de manière significative, passant de 3 axes à 3+2 et à 5 axes simultanés. En outre, la complexité de la programmation et de l'exploitation augmente également. Le travail simultané sur 5 axes nécessite un logiciel de FAO avancé ainsi que des programmeurs et des opérateurs hautement qualifiés. Il faut tenir compte des coûts de la machine, du logiciel et de la formation.

- Exigences de précision : Les machines 3+2 et 5 axes offrent généralement une meilleure précision pour les pièces à plusieurs faces que les configurations multiples sur une machine 3 axes, simplement parce qu'elles éliminent les erreurs de resserrage. Pour une précision maximale sur les contours complexes, la machine 5 axes simultanés est généralement supérieure.

- Espace au sol et entretien : Les machines plus complexes, comme les centres à 5 axes, peuvent être plus grandes et avoir des besoins de maintenance plus importants que les machines plus simples à 3 axes. Tenez compte de l'espace disponible dans l'atelier et des ressources de maintenance.

Analyser les majorité de votre travail actuel et prévu. N'investissez pas dans le 5 axes si 95% la plupart de vos travaux sont des travaux simples en 3 axes. À l'inverse, si votre marché cible est celui des pièces complexes, l'investissement dans une capacité 3+2 ou 5 axes pourrait être crucial pour votre croissance.

Conclusion

Pour choisir entre les centres d'usinage CNC 3 axes, 3+2 et 5 axes simultanés, il faut comprendre leurs principales différences en termes de mouvements et de capacités. L'adaptation de la technologie à la complexité de vos pièces, à vos besoins de production, à votre budget et à votre niveau de compétence vous permet de réaliser l'investissement le plus efficace pour vos opérations d'usinage.

-

Explorez ce lien pour comprendre comment l'usinage 3+2 améliore l'efficacité et la précision des processus de fabrication. ↩

-

Découvrez les avantages de l'utilisation d'outils plus courts pour l'usinage, notamment la réduction des vibrations et l'amélioration de l'état de surface. ↩

-

Explorez ce lien pour comprendre les avantages et les inconvénients de l'usinage à trois axes, qui est essentiel pour les tâches d'usinage de base. ↩

-

Découvrez les applications et les avantages de l'usinage simultané sur 5 axes, essentiel pour la fabrication de pointe dans les domaines de l'aérospatiale et de la médecine. ↩