Qu'est-ce qui rend les tours CNC plus performants que les tours CNC standard ?

Vous en avez assez d'échanger des pièces entre un tour et une fraise ? Les tours standard excellent dans le tournage de formes rondes, mais les pièces complexes ont souvent besoin de plats, de fentes ou de trous décentrés. Cela implique généralement des réglages supplémentaires, des pertes de temps, une manutention accrue et un risque plus élevé d'erreurs pouvant entraîner la mise au rebut de composants coûteux.

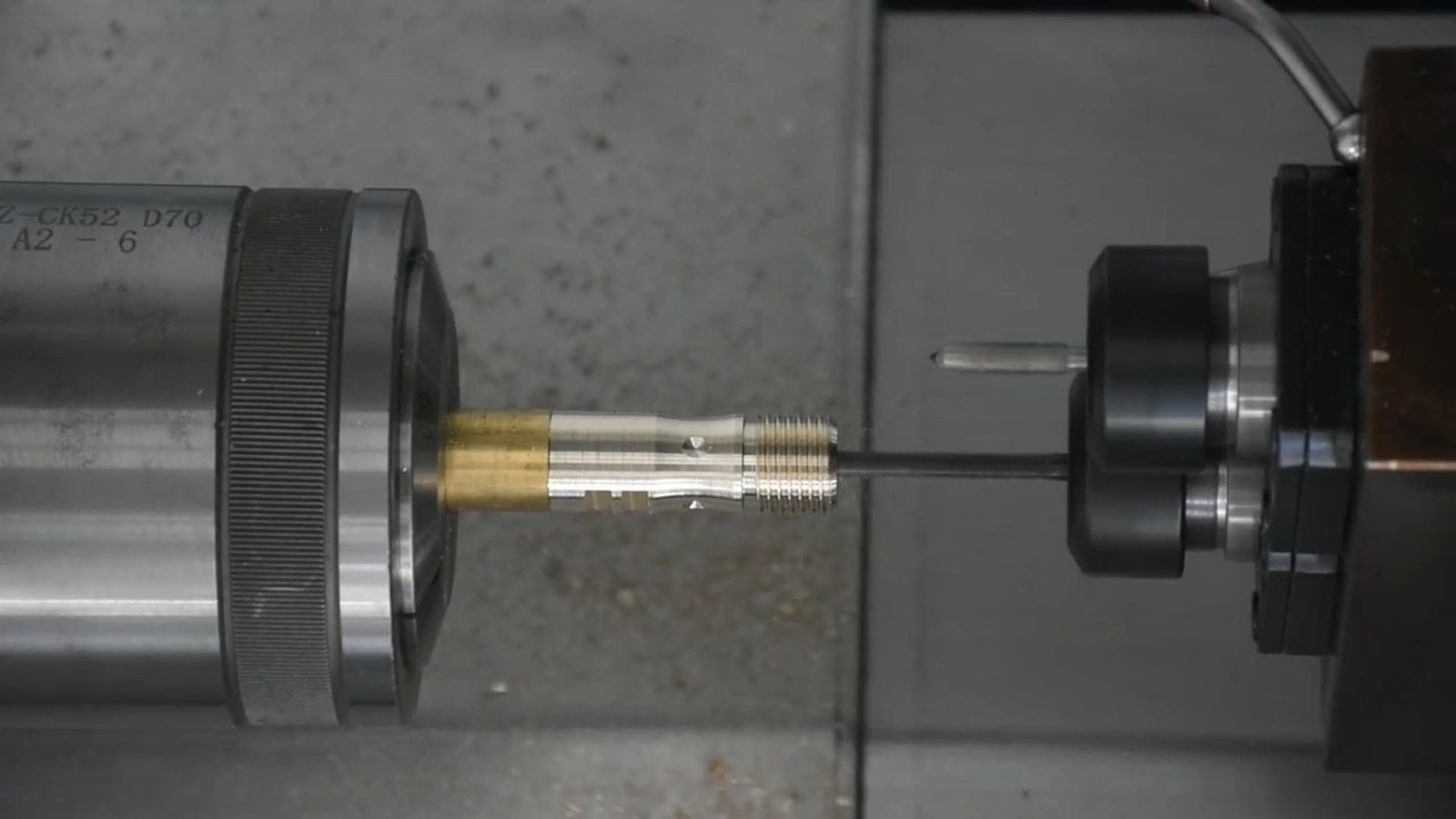

Les tours-fraiseurs CNC, qui sont essentiellement des machines hybrides combinant le tournage et le fraisage, sont plus performants que les tours standard car ils utilisent des outils rotatifs "vivants" et souvent un axe Y. Cela leur permet de réaliser des pièces complexes avec des caractéristiques cylindriques et non cylindriques entièrement en un seul réglage. Cela leur permet de réaliser des pièces complexes avec des caractéristiques cylindriques et non cylindriques en une seule fois, ce qui accroît l'efficacité et la précision.

Pensez-y de la manière suivante : un tour CNC standard fait tourner la pièce contre des outils stationnaires. Un tour-fraiseur peut le faire et faire tourner des outils de coupe contre une pièce positionnée, comme une fraiseuse. Cette intégration est essentielle. En éliminant le besoin de transférer des pièces, ces machines permettent de gagner de l'espace au sol, de réduire le temps de traitement global et sont de plus en plus indispensables dans des secteurs tels que l'aérospatiale, l'automobile et la fabrication d'appareils médicaux, où les pièces complexes et de haute précision sont la norme. Examinons les caractéristiques qui rendent cela possible.

Pourquoi le "Live Tooling" est-il la caractéristique principale d'un centre de tournage et de fraisage à commande numérique ?

Votre tour est-il limité à l'utilisation d'outils statiques de tournage, d'alésage ou de dressage ? Cela vous limite principalement aux formes à symétrie de rotation. L'ajout de caractéristiques fraisées telles que des méplats, des trous transversaux ou des rainures de clavette nécessite généralement de déplacer la pièce sur une fraiseuse séparée, ce qui entraîne des retards et des imprécisions potentielles.

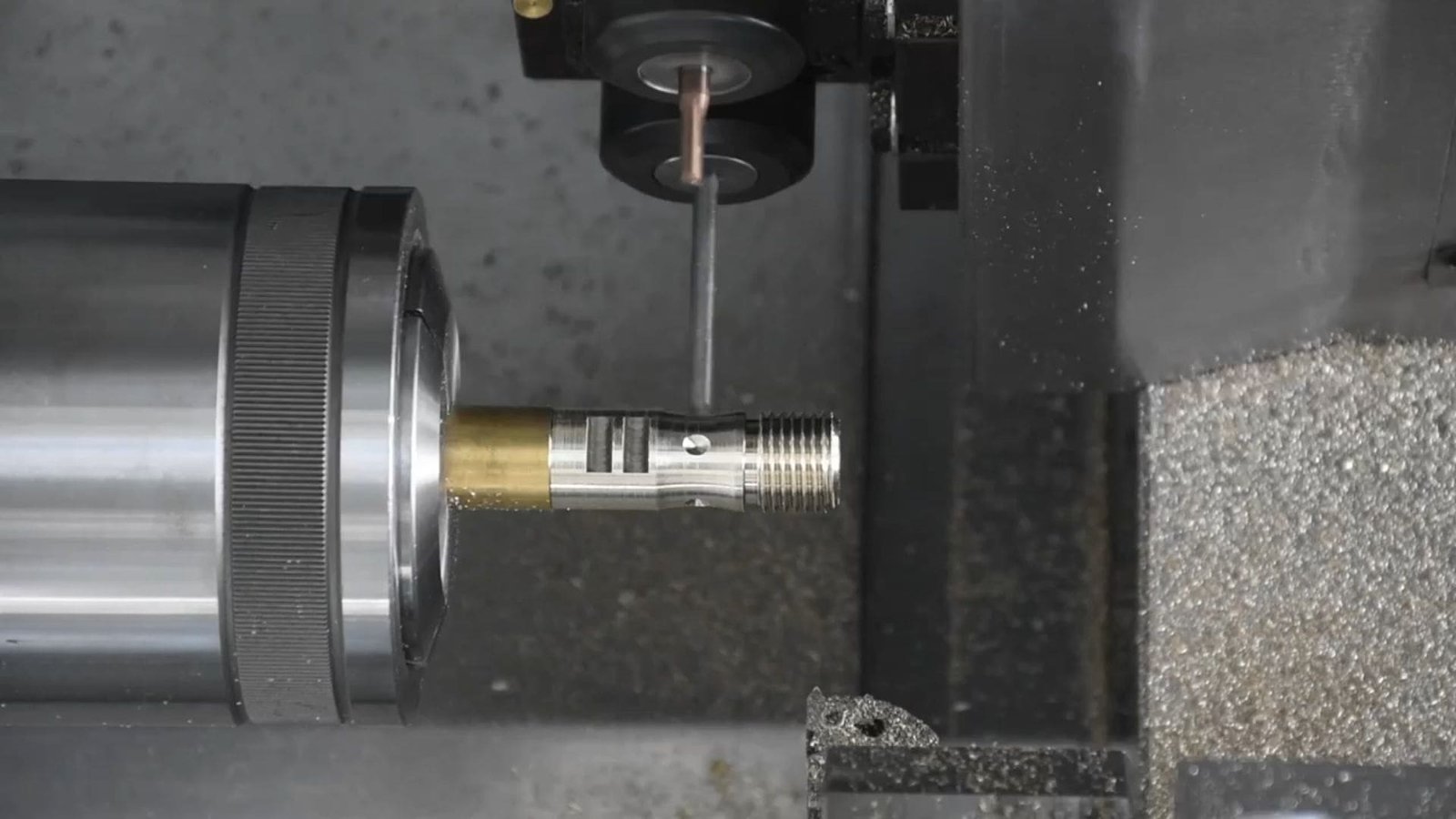

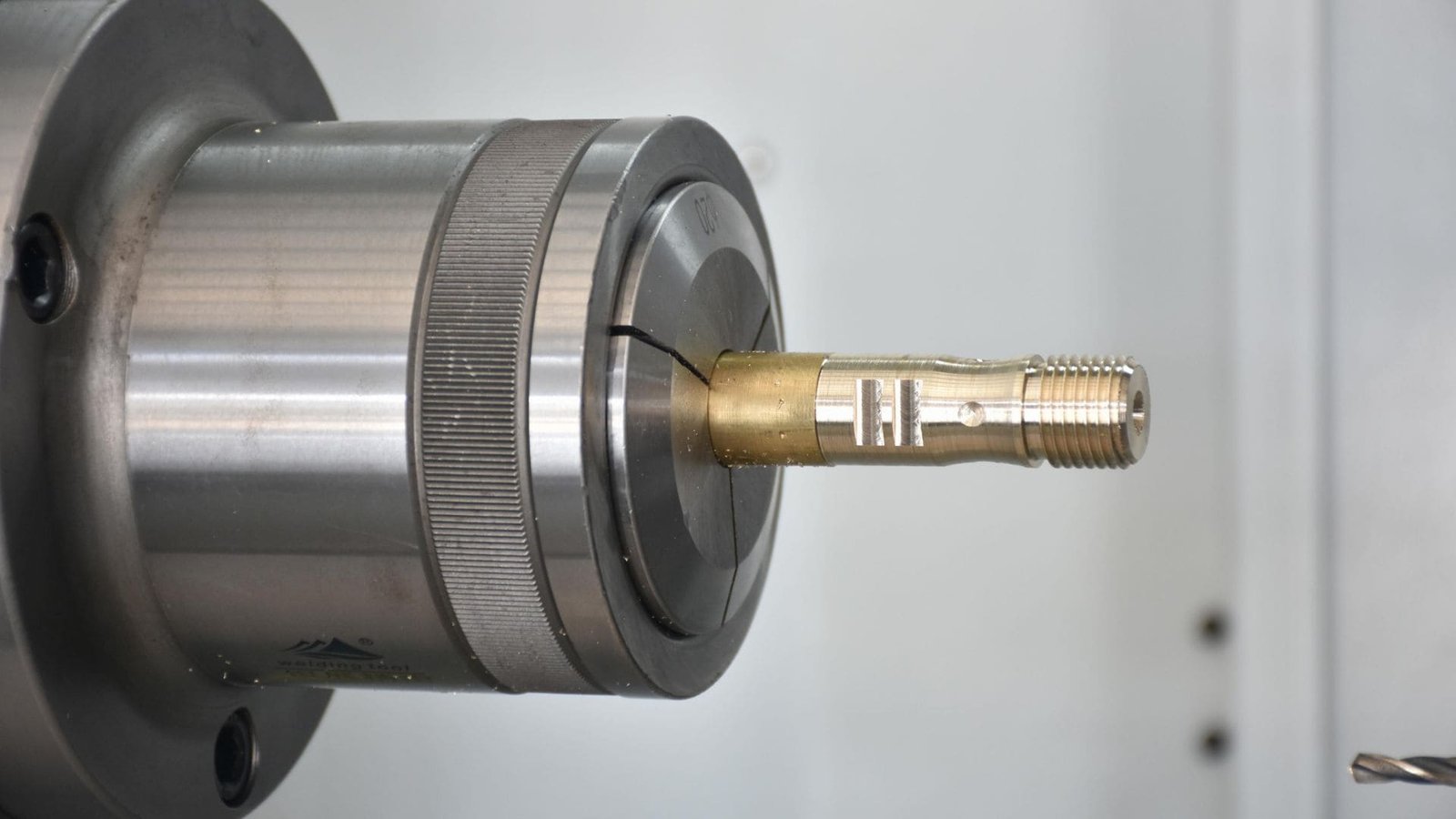

C'est l'outillage en direct qui change la donne. Il s'agit de stations d'outils motorisées sur la tourelle du tour qui contiennent des outils de coupe rotatifs (tels que des fraises, des forets, des tarauds). Cela permet d'effectuer des opérations de fraisage, de perçage et de taraudage directement sur la pièce à usiner pendant qu'elle est maintenue dans la broche de tournage principale.

Contrairement à une tourelle de tour standard qui ne contient que des outils fixes, une tourelle de tour-fraise intègre des stations motorisées.

- Comment cela fonctionne-t-il ? Les stations de tourelle spécifiques sont équipées de moteurs dédiés qui font tourner l'outil de coupe maintenu dans un porte-outil spécial. Pendant que cet outil coupe, la broche principale de la machine peut indexer précisément la pièce à usiner (à l'aide de l'axe C) ou la maintenir immobile.

- Fraisage et perçage sur une plate-forme de tournage : Cela permet d'effectuer des opérations perpendiculaires ou parallèles à l'axe central de la pièce - comme le fraisage de méplats sur un arbre, le perçage de trous transversaux pour des goupilles, le taraudage de filets sur le côté, ou même la gravure de dessins.

- Augmentation de la polyvalence : Il élargit considérablement la complexité géométrique possible sur une seule machine. Comme vous l'avez noté, elle améliore la flexibilité, permettant d'utiliser efficacement différents outils.

- Efficacité : En effectuant ces opérations sans avoir besoin d'une machine secondaire, l'outillage en direct1 réduit considérablement le temps de production total, diminue les manipulations et rationalise le flux de travail.

Cette capacité fondamentale à utiliser des outils de coupe rotatifs sur une plate-forme de type tour est ce qui définit vraiment un centre de tournage-fraisage2 et lui confère un avantage considérable pour la production de pièces multifonctionnelles.

Comment l'usinage de pièces complexes en un seul serrage sur un tour à fraiser peut-il améliorer la précision globale par rapport à des réglages multiples ?

Le déplacement des pièces entre les machines semble routinier, mais chaque fois que vous desserrez, déplacez et resserrez une pièce, de minuscules erreurs sont introduites. Pour les composants complexes nécessitant des relations précises entre les diamètres tournés, les faces fraisées et les trous percés, ces petites erreurs s'accumulent et risquent de compromettre la précision de la pièce finale.

L'usinage "fait en un" sur un tour à fraiser améliore considérablement la précision globale. Il évite l'accumulation d'erreurs dues au re-serrage et élimine les incohérences causées par le rétablissement des points de référence (datums) sur différentes machines.

Les avantages du serrage unique pour la précision sont considérables, comme le souligne votre recherche :

- Élimine les erreurs de resserrage : Chaque fois qu'une pièce est fixée, sa position peut varier légèrement. Les réglages multiples multiplient cette source d'erreur potentielle. Un seul serrage signifie que cette variation ne se produit qu'une seule fois.

- Référence cohérente du système de référence3: Toutes les caractéristiques usinées dans une seule configuration sont référencées à partir de l'élément même point d'origine (datum). Le déplacement de la pièce nécessite l'établissement d'un nouveau sur la machine suivante, ce qui introduit inévitablement de petites différences (décalage du point zéro) qui affectent la précision de positionnement entre les caractéristiques usinées sur différents montages.

- Maintien des relations géométriques4: Les relations critiques telles que la concentricité, la perpendicularité et le parallélisme entre les caractéristiques tournées et fraisées sont beaucoup plus faciles à maintenir avec précision lorsqu'elles sont usinées séquentiellement sans enlèvement. Le resserrage rend le maintien de ces relations extrêmement difficile.

- Réduit les distorsions et le stress : La manipulation et le re-fixage peuvent induire de petites contraintes ou même de légères distorsions dans la pièce, en particulier avec des matériaux moins rigides, ce qui affecte la stabilité dimensionnelle. Le serrage unique minimise ce risque.

- Finition homogène de la surface : L'usinage de toutes les surfaces sur une seule machine dans des conditions cohérentes peut conduire à des finitions de surface plus uniformes par rapport à l'utilisation de plusieurs machines avec des conditions d'outillage ou de liquide de refroidissement potentiellement différentes.

Pour les composants tels que les aubes de turbines aérospatiales ou les implants médicaux, pour lesquels la précision est primordiale, la précision obtenue en éliminant les réglages multiples fait souvent de l'usinage par tournage-fraisage la méthode préférée.

Quelle est l'importance de la capacité de l'axe Y que l'on trouve couramment sur les machines de tournage-fraisage ?

Vous avez du mal à usiner des caractéristiques qui ne se trouvent pas sur l'axe central de votre pièce tournée ? L'utilisation de l'interpolation de l'axe C sur un tour pour le fraisage peut être limitée et moins précise pour les caractéristiques décentrées telles que les rainures de clavettes, les poches ou les trous placés avec précision. L'axe Y fournit la dimension manquante pour une véritable capacité de fraisage.

L'axe Y ajoute un axe de mouvement linéaire crucial pour l'outil, généralement perpendiculaire à l'axe X (diamètre) et à l'axe Z (longueur). Cela permet à l'outil de se déplacer vers le haut/bas ou vers l'avant/arrière par rapport à l'axe de la broche, ce qui permet un fraisage et un perçage décentrés précis.

Bien que la combinaison des axes X, Z et C permette d'effectuer des opérations de fraisage par interpolation, l'utilisation d'une machine dédiée à l'usinage du bois n'est pas toujours possible. Axe des Y5 offre une véritable course linéaire programmable sur la face ou le diamètre de la pièce.

- Fonctionnalité : Comme vous le précisez, l'axe des Y permet de alimentation transversale6déplacement de l'outil (fraise ou perceuse) verticalement ou horizontalement par rapport au centre de la pièce.

- Permettre l'usinage décentré : Cette caractéristique est fondamentale pour le fraisage précis de caractéristiques qui ne se situent pas sur l'axe de rotation - pensez au fraisage de rainures de clavettes précises, de plats sur des arbres décalés par rapport au centre, de poches complexes, ou au perçage de trous de boulons précis.

- Géométries complexes : Travaillant en coordination avec les axes X, Z et C (et éventuellement un axe B pour l'inclinaison de l'outil), l'axe Y permet de réaliser des contours de surface beaucoup plus complexes et de générer des caractéristiques, ce qui est essentiel dans des secteurs tels que l'automobile et le médical.

- Types (comme vous l'avez noté) : Il peut s'agir d'un véritable chariot orthogonal (axe Y "réel") offrant un mouvement direct, ou d'un axe Y "virtuel/interpolé" obtenu par le mouvement coordonné d'autres axes, ce qui permet souvent d'obtenir une certaine rigidité dans une conception compacte.

Essentiellement, l'axe Y fait passer le tour d'une machine à fraiser à une véritable machine multitâches capable de traiter bien plus de tâches. géométries complexes7 en une seule fois.

Quelles sont les opérations d'usinage complexes qu'un tour-broyeur peut effectuer en plus du tournage et du fraisage de base ?

Vous pensez que les fraiseuses tournantes ne font que du tournage simple et des trous plats et transversaux de base ? Vous sous-estimez peut-être l'étendue des opérations sophistiquées que ces puissantes machines peuvent intégrer, réalisant souvent des tâches qui nécessiteraient autrement plusieurs machines spécialisées.

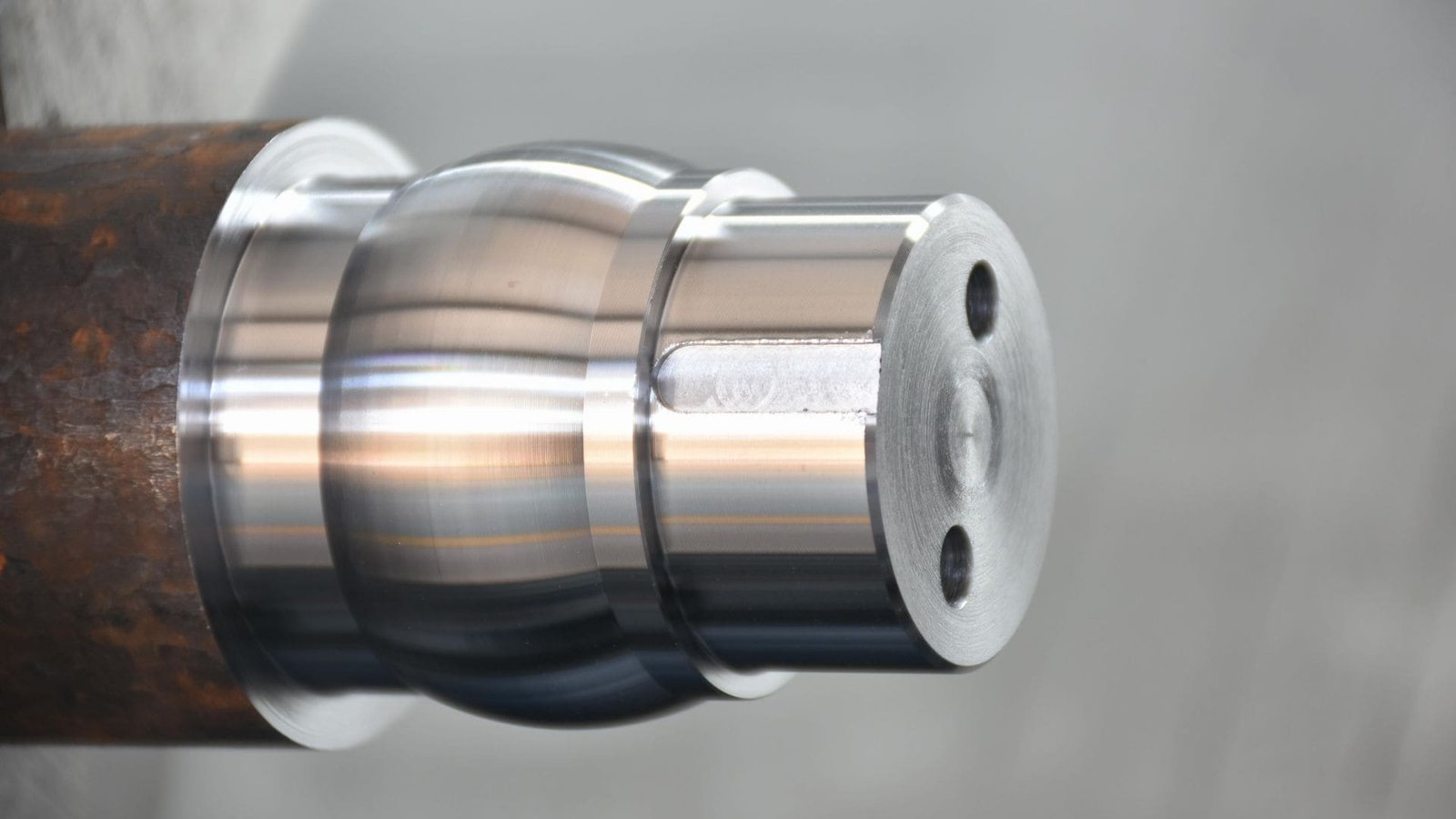

Les tours modernes exécutent des opérations très complexes, notamment le contournage multi-axes, le perçage/fraisage angulaire (avec l'axe B), le taillage d'engrenages, le perçage de trous profonds, l'alésage de précision et diverses opérations secondaires telles que le moletage ou le rainurage, le tout en un seul serrage.

En tirant parti de l'outillage en direct, de l'axe Y, souvent d'un axe B inclinable pour la broche de l'outil, et de commandes CNC avancées, les tours peuvent effectuer une variété surprenante de tâches :

- Perçage et taraudage avancés8: Au-delà des simples trous, ils peuvent créer des motifs de boulons complexes, des trous obliques (à l'aide de l'axe B), des contre-trous et des filets taraudés alignés avec précision sur les éléments tournés, même sur la longueur lorsque la pièce est en rotation.

- Alésage de précision9: Finir les diamètres internes avec des tolérances serrées après le tournage ou le perçage d'ébauche, en maintenant la concentricité et la précision de positionnement.

- Contournement complexe (3, 4 ou 5 axes)10: L'interpolation des axes X, Y, Z, C et éventuellement B permet d'usiner des formes complexes, des surfaces sculptées, des caractéristiques coniques et des profils complexes que l'on trouve dans les pièces aérospatiales ou les implants médicaux.

- Coupe de l'engrenage : Certains tours peuvent être équipés pour le taillage ou le façonnage d'engrenages, ce qui permet de produire certains types d'engrenages directement sur la machine.

- Opérations secondaires : Intégrer des tâches telles que le moletage (pour l'adhérence), le rainurage ou le filetage à l'aide d'outils en direct, ajoutant ainsi une valeur supplémentaire au sein de l'installation unique.

- Usinage simultané : Certaines machines avancées peuvent même effectuer des opérations de tournage avec un outil tout en réalisant simultanément des opérations de fraisage ou de perçage avec un autre outil, ce qui permet de réduire considérablement les temps de cycle.

Cette capacité à consolider un éventail d'opérations aussi large rend les tours de moulins incroyablement productifs et rentables pour les composants complexes et de grande valeur.

Conclusion

Les tours-fraiseurs à commande numérique offrent des avantages indéniables par rapport aux tours standard pour les pièces complexes. En intégrant l'outillage en direct et souvent un axe Y, elles effectuent le tournage, le fraisage, le perçage et d'autres opérations avancées en un seul serrage, ce qui améliore considérablement la précision, réduit le temps de préparation et accroît l'efficacité globale pour répondre aux exigences de la fabrication moderne.

-

Explorez ce lien pour comprendre comment l'outillage en direct améliore l'efficacité et la polyvalence de l'usinage, ce qui change la donne dans le secteur de la fabrication. ↩

-

Découvrez les avantages des centres de tournage-fraisage, qui combinent les opérations de tournage et de fraisage pour améliorer l'efficacité de la production et la complexité des pièces. ↩

-

La compréhension d'une référence cohérente est cruciale pour atteindre la précision dans les processus d'usinage, en particulier pour les composants complexes. ↩

-

L'exploration des relations géométriques dans l'usinage peut améliorer votre connaissance de l'ingénierie de précision et de ses applications. ↩

-

Comprendre le rôle de l'axe Y dans l'usinage peut améliorer votre connaissance des machines multitâches et de leurs capacités. ↩

-

L'étude de l'avance transversale permettra de comprendre comment les outils se déplacent par rapport aux pièces, ce qui est essentiel pour l'usinage de précision. ↩

-

L'apprentissage des géométries complexes peut vous aider à apprécier les capacités avancées des techniques d'usinage modernes dans diverses industries. ↩

-

Explorez ce lien pour comprendre comment Advanced Drilling & Tapping améliore la précision et l'efficacité des processus d'usinage CNC. ↩

-

Découvrez l'importance de l'alésage de précision pour obtenir des tolérances serrées et maintenir la précision des opérations d'usinage. ↩

-

Découvrez le contournage complexe et son rôle dans la création de conceptions et de profils complexes dans les applications d'usinage avancées. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.