Qu'est-ce qu'un tour CNC bi-broche ?

Vous avez du mal à respecter les délais de production de pièces tournées complexes ? Le fait de déplacer constamment des pièces d'une machine à l'autre ajoute de la main-d'œuvre, introduit des erreurs et réduit vos marges bénéficiaires.

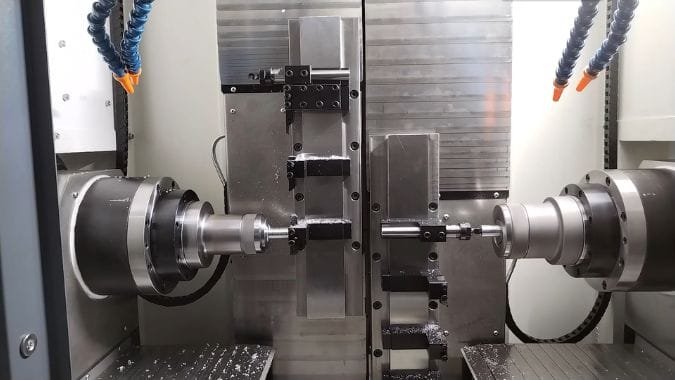

Un tour CNC bibroche est une machine dotée de deux broches opposées : une broche principale et une broche secondaire. Cette configuration permet la fabrication "Done-in-One", c'est-à-dire l'usinage des deux extrémités d'une pièce en une seule opération ininterrompue.

Lorsque j'ai vu pour la première fois un tour à double broche en action, cela a changé la donne. La capacité de réaliser une pièce complexe sans qu'un opérateur ne la touche est la clé d'une véritable fabrication "sans lumière". Cette technologie n'est pas seulement une mise à niveau, c'est un changement complet dans la façon d'aborder le tournage de production. Il s'agit d'éliminer les déchets et de combiner plusieurs processus en un seul flux continu.

Quelle est la différence de fonctionnement entre une broche secondaire et une broche principale ?

Vous voyez deux broches sur la machine, mais ne sont-elles que des images en miroir l'une de l'autre ? Une utilisation incorrecte peut entraîner des performances médiocres, voire endommager la machine.

La broche principale est le moteur, avec un couple plus élevé pour les coupes lourdes. La broche secondaire est un outil de finition polyvalent, utilisé pour les opérations secondaires et même pour fournir un support comme une contre-pointe active.

C'est comme si vous aviez deux spécialistes. Le spécialiste broche principale1 est le principal outil de travail, tandis que le sous-broche2 est l'expert qui accomplit le travail, mais ses capacités se sont accrues au fil des ans.

La centrale : Broche principale

La broche principale effectue toujours la première opération (OP10). Elle est conçue pour offrir une rigidité et une puissance maximales afin d'effectuer les coupes les plus lourdes dans les barres brutes. Son rôle est d'établir les caractéristiques principales et les points de référence de la pièce avec une extrême précision.

Le finisseur et le supporteur : Sous-broche

La tâche la plus élémentaire de la broche secondaire consiste à prélever la pièce et à usiner la face arrière (OP20). Cependant, sur les machines plus avancées, parfois appelées tours "bi-broches", la broche secondaire est tout aussi puissante que la principale, ce qui permet un usinage lourd et agressif des deux côtés. Une fonction souvent négligée est sa capacité à agir comme une "contre-pointe vivante" entièrement synchronisée. Pour les arbres longs et fins, nous pouvons programmer la broche secondaire pour qu'elle saisisse l'extrémité libre de la pièce, offrant ainsi un support rigide qui amortit les vibrations, améliore l'état de surface et permet une coupe beaucoup plus rapide.

Quels sont les avantages en termes de productivité d'un tour bi-broche par rapport à un tour CNC standard ?

Un tour CNC standard est une bête de somme, mais il présente une grande faiblesse : il crée des stocks de produits en cours de fabrication qui encombrent votre atelier et immobilisent votre capital.

Un tour à double broche élimine le WIP en achevant la pièce en un seul cycle. Il exécute simultanément les opérations OP10 et OP20, transformant un processus en plusieurs étapes en une opération automatisée et transparente.

Le gain de productivité est énorme car il s'attaque à tous les temps "sans valeur ajoutée" de votre processus. Sur un tour standard, vous exécutez l'OP10, puis un opérateur décharge les pièces. Ces pièces restent ensuite dans un bac, en attente. Elles sont déplacées vers une autre machine, refixées et requalifiées avant que l'OP20 ne puisse commencer. Tout ce temps de manipulation, de transport et de stockage est du gaspillage.

A Tour à double broche3 éradique ces déchets. Mieux encore, il permet usinage par chevauchement4. Alors que la broche secondaire est occupée à exécuter OP20 sur la première pièce, la broche principale a déjà commencé à usiner OP10 sur la pièce suivante à partir de la barre. Le temps de cycle total n'est plus OP10 + OP20, mais simplement le temps de l'opération la plus longue. Ce traitement parallèle est un multiplicateur de force fondamental que les machines monobroches ne pourront jamais égaler, transformant deux opérations en une seule.

Comment un tour bi-broche peut-il réduire le temps de cycle et le coût par pièce en production ?

Votre devis est compétitif, mais les longues durées de cycle et les coûts de main-d'œuvre élevés grugent vos bénéfices. Vous devez fabriquer des pièces plus rapidement et à moindre coût sans sacrifier la qualité.

Un tour à double broche s'attaque aux coûts sous tous les angles : il réduit les temps de cycle grâce à l'usinage parallèle, élimine le travail manuel pour la manipulation des pièces et améliore la qualité en éliminant les erreurs de resserrage.

La justification financière d'une machine bi-broche est écrasante lorsque l'on considère le coût total par pièce. Dans certains cas concrets, le passage d'une pièce complexe d'un processus multi-machines à une installation bi-broche unique a permis de réduire les coûts de production. Réduction par 10 de la durée du cycle5.

Pour ce faire, il faut s'attaquer à toutes les sources de déchets. Le processus "Done-in-One", en particulier lorsqu'il est associé à un ravitailleur de barres et à un collecteur de pièces, permet une véritable fabrication "sans lumière". Nous pouvons charger le matériel, lancer le cycle et le laisser fonctionner sans surveillance pendant la nuit, produisant ainsi des centaines de pièces finies. Cela permet de réduire considérablement les coûts de main-d'œuvre directe et de maximiser le retour sur investissement. De plus, en usinant toutes les caractéristiques en un seul serrage, la concentricité et l'alignement entre les caractéristiques avant et arrière sont presque parfaits. Le rendement des bonnes pièces passe ainsi de 80% à plus de 95% dans certains cas, ce qui réduit les coûts de rebut et de reprise.

Quelles sont les industries et les applications qui bénéficient le plus des capacités des tours CNC bibroches ?

Votre atelier fabrique une grande variété de pièces. Comment savoir si une machine bi-broche est le bon investissement pour votre type de travail ?

Les industries qui ont besoin de pièces complexes avec des caractéristiques aux deux extrémités sont celles qui en bénéficient le plus. Il s'agit notamment de l'automobile pour les composants de la transmission, du secteur médical pour les implants chirurgicaux et de l'aérospatiale pour les raccords à haute résistance.

Si de nombreux ateliers peuvent en bénéficier, cette technologie change véritablement la donne pour des applications spécifiques où les avantages sont les plus marqués.

Grand volume, haute précision6

- Automobile : La demande incessante de millions de pièces identiques de moteurs, de transmissions et de groupes motopropulseurs à faible coût rend cette technologie essentielle.

- Médical : Parfait pour la production d'implants orthopédiques complexes tels que les vis à os et les instruments chirurgicaux à partir de matériaux résistants comme le titane, où le processus "Done-in-One" garantit la précision requise.

- Aérospatiale et défense : Idéal pour les fixations à haute résistance, les raccords hydrauliques et les composants de systèmes de guidage où l'alignement des caractéristiques et la fiabilité ne sont pas négociables.

Géométries idéales des pièces7

Pensez à n'importe quelle pièce qui nécessite un travail des deux côtés :

- Arbres et essieux : Ces pièces présentent presque toujours des caractéristiques telles que des filetages, des rainures ou des trous transversaux aux deux extrémités.

- Vannes et raccords : Candidats parfaits pour le tournage, le filetage et le portage interne sur plusieurs faces, où la relation entre les caractéristiques est cruciale.

Conclusion

Un tour CNC bibroche est une stratégie de production. En adoptant la fabrication "Done-in-One", il élimine les déchets, augmente la productivité et réduit le coût par pièce, ce qui constitue un avantage concurrentiel décisif pour tout atelier moderne.

-

Comprendre le rôle de la broche principale permet d'améliorer l'efficacité et la précision de l'usinage. ↩

-

L'étude des avantages d'une broche secondaire peut vous aider à optimiser vos opérations d'usinage et à obtenir de meilleurs résultats. ↩

-

En explorant les avantages des tours à double broche, vous pouvez améliorer l'efficacité de votre production et réduire les temps de cycle de manière significative. ↩

-

Comprendre l'usinage par chevauchement peut vous aider à optimiser vos processus de fabrication et à réduire efficacement les déchets. ↩

-

Explorez ce lien pour comprendre comment des réductions significatives des temps de cycle peuvent améliorer l'efficacité et la rentabilité de la fabrication. ↩

-

Explorez ce lien pour comprendre comment la fabrication en grande quantité et de haute précision peut révolutionner l'efficacité et la qualité de la production. ↩

-

Découvrez l'importance des géométries idéales des pièces dans les processus de fabrication et comment elles améliorent la fonctionnalité des produits. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.