Qu'est-ce qu'une rectifieuse plane CNC ?

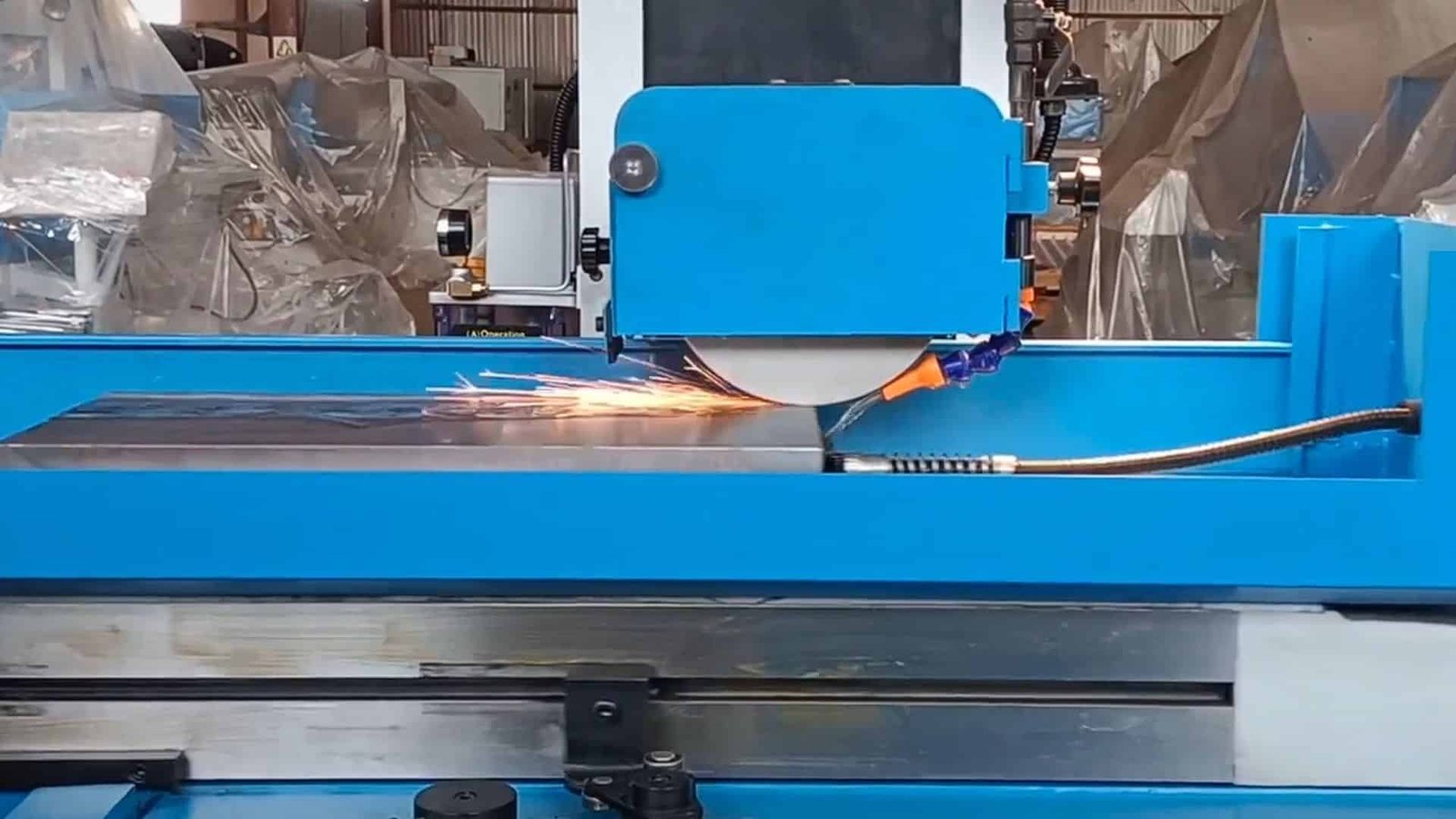

Vous avez besoin de pièces aux surfaces parfaitement planes et lisses, souvent avec des tolérances de planéité et de parallélisme très serrées. Comment y parvenir de manière fiable et automatique ? Il est difficile d'obtenir des surfaces planes précises par simple fraisage, et la finition manuelle est lente, dépendante des compétences et incohérente, en particulier pour les pièces critiques ou de grand volume. Une rectifieuse de surface CNC est un outil spécialisé et automatisé conçu spécifiquement pour créer des surfaces planes très précises.

Une rectifieuse de surface CNC utilise la commande numérique par ordinateur (CNC) pour automatiser le guidage précis d'une meule abrasive en rotation sur une pièce à usiner. Cette opération permet d'enlever de la matière pour produire des surfaces extrêmement plates, parallèles et lisses, essentielles pour la finition des pièces dans des secteurs tels que l'aérospatiale et l'automobile.

Ces machines sont fondamentales dans les salles d'outils, la fabrication de moules et les environnements de production où la précision des surfaces planes est essentielle. Elles représentent un usinage fin et dur avancé, souvent utilisé comme étape de finition. Maintenant que nous savons ce que c'est le cas, explorons comment il atteint cette précision grâce à l'automatisation.

Comment fonctionnent les rectifieuses de surface à commande numérique ?

Vous voyez la table bouger, la meule tourner sous le contrôle de l'ordinateur, mais comment cette danse automatisée permet-elle d'obtenir une surface parfaitement plane sur l'ensemble de la pièce ? Si l'on ne comprend pas les mouvements coordonnés programmés dans la CNC, il est difficile de comprendre comment la machine peut atteindre une précision et une répétabilité aussi élevées de manière constante.

La machine maintient fermement la pièce à usiner sur une table qui se déplace (par exemple, d'avant en arrière). La meule en rotation, contrôlée avec précision par le système CNC au moyen d'instructions préprogrammées (comme le code G), se déplace sur la pièce et avance progressivement vers le bas, enlevant le matériau avec précision.

Le processus implique des mouvements hautement coordonnés sur plusieurs axes, tous gérés par la Contrôleur CNC1. La pièce repose sur une table (qui se déplace souvent le long de l'axe X). L'ensemble de la meule gère généralement l'avance transversale (axe Y) et l'avance descendante critique (axe Z). Le programme CNC dicte les vitesses, les avances et la trajectoire exacte. Par exemple, la table effectue un mouvement de va-et-vient sous la meule, la meule avance d'une quantité précise, puis descend de quelques microns pour la passe suivante. Cette automatisation garantit que chaque mouvement est exact et répétable, ce qui réduit l'erreur humaine et le temps de production, en particulier pour les formes complexes ou les gros volumes. Le résultat est cohérent travail à haute tolérance2Ce niveau de contrôle est essentiel pour la fabrication moderne. Ce niveau de contrôle permet un fonctionnement continu et efficace. broyage de la production3Il ne s'agit pas seulement d'une finition lente.

Quels types de meules les rectifieuses de surface utilisent-elles ?

Il existe une grande variété de meules - différents matériaux, tailles, formes et grains. L'utilisation d'une mauvaise meule entraîne une mauvaise finition, un travail lent, une brûlure de la pièce, une usure rapide de la meule, voire des problèmes de sécurité. Le choix du type de meule (matériau abrasif, liant), de la forme, de la taille et du grain dépend fortement du matériau de la pièce et des exigences de finition.

Les meuleuses de surface utilisent des meules composées de particules abrasives comme l'oxyde d'aluminium (pour les aciers) ou le carbure de silicium (pour la fonte, les non-métaux), souvent sous forme de liants vitrifiés. Les meules diamantées ou CBN s'attaquent aux matériaux très durs. La granulométrie (par exemple, 80-120 pour les travaux généraux) permet d'équilibrer la vitesse et la finition.

Le choix de la roue commence par le matériau. Oxyde d'aluminium4 est excellent pour la plupart des aciers. Le carbure de silicium fonctionne bien sur la fonte, les métaux non ferreux (aluminium, laiton) et les non-métaux comme la céramique ou le verre. Pour les matériaux extrêmement durs comme les aciers à outils trempés ou les carbures, les superabrasifs comme le CBN (Nitrure de bore cubique5) ou de diamant. Les meules sont également disponibles en différentes formes (droites, en forme de coupe, en forme d'assiette) pour s'adapter à différentes tâches telles que le meulage plat, l'affûtage ou le meulage de forme. La granulométrie influe sur la finition et la vitesse : les nombres inférieurs (par exemple, 46) coupent plus vite mais plus grossièrement ; les nombres supérieurs (par exemple, 120+) donnent une finition plus lisse mais coupent plus lentement. Une fourchette courante comme 80-120 offre un bon équilibre. Les meules modernes sont également très efficaces et permettent des taux d'enlèvement de matière plus élevés, ce qui rend les rectifieuses planes CNC adaptées aux tâches de rectification de la production, et pas seulement aux finitions de pièces telles que les vilebrequins ou les moules.

| Roue abrasive | Matériaux typiques Sol | Gamme de grains courants | Notes |

|---|---|---|---|

| Oxyde d'aluminium | Aciers (au carbone, alliés, à outils) | 46 - 120+ | Roue à usage général la plus courante |

| Carbure de silicium | Fonte, aluminium, laiton, céramique | 60 - 120+ | Bon pour les matériaux fragiles ou non ferreux |

| Céramique Al. Oxyde | Aciers trempés, alliages difficiles | 60 - 120 | Plus résistant et plus durable que l'AlOx standard |

| CBN / Diamant | Aciers très durs, carbures, céramiques | 100+ (maillage) | Superabrasifs pour une dureté extrême |

Comment les pièces sont-elles maintenues sur la ponceuse de surface CNC ?

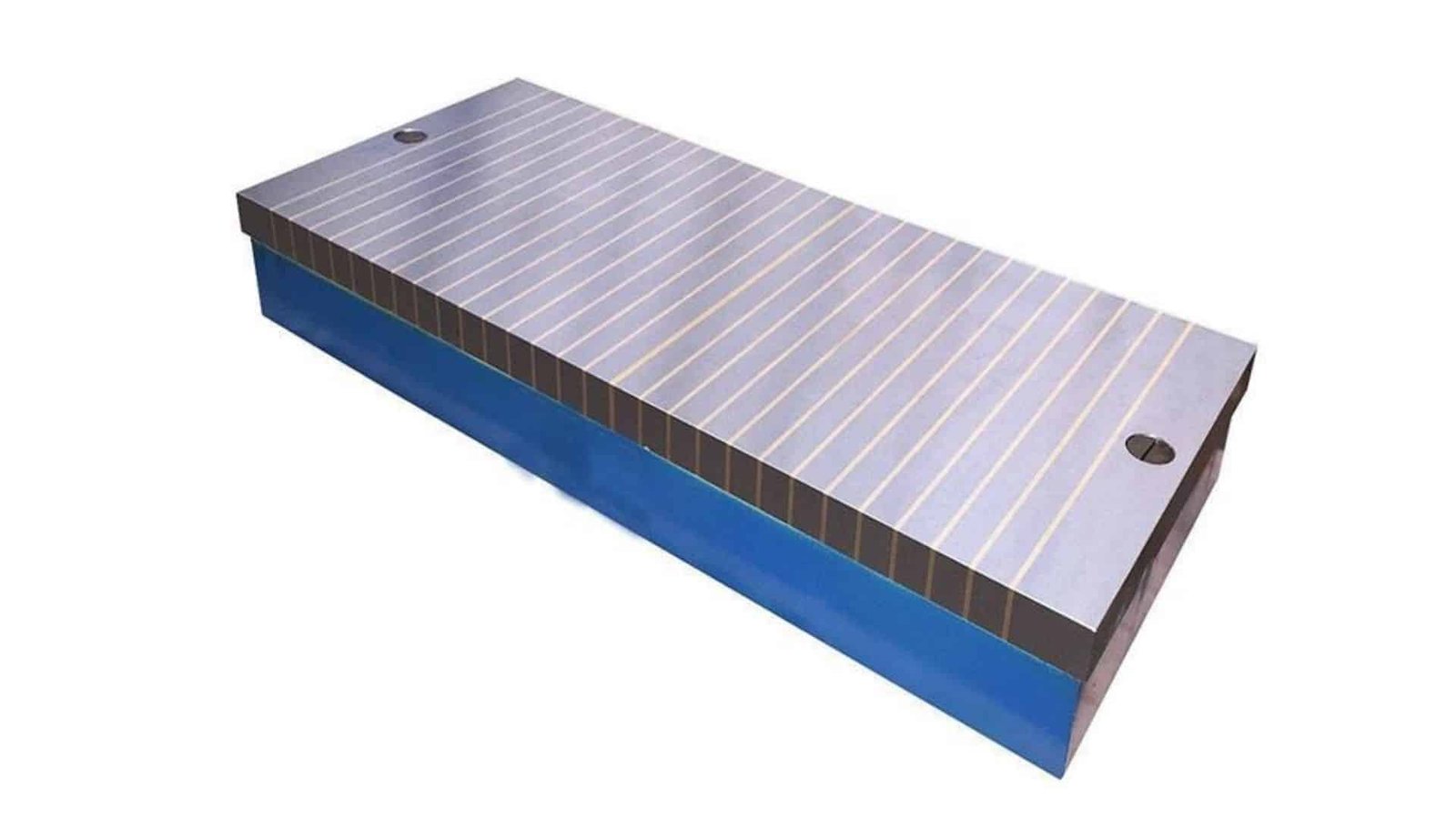

Le meulage applique une force. Comment s'assurer que la pièce reste parfaitement plane et ne bouge pas pendant le cycle de meulage ? Le moindre mouvement ou soulèvement détruira la planéité et la précision dont vous avez besoin, ce qui entraînera une perte de temps et de matière. Une fixation fiable est essentielle, les mandrins électromagnétiques étant très courants, soutenus par une structure de machine rigide pour une stabilité globale.

Les pièces ferreuses sont généralement maintenues très solidement par de puissants mandrins électromagnétiques intégrés à la table de la machine. Les pièces non ferreuses nécessitent un serrage mécanique, des étaux de précision ou d'autres dispositifs de fixation pour assurer leur stabilité pendant le meulage.

Mandrins électromagnétiques6 sont la norme pour les pièces en acier et en fer. Elles utilisent un magnétisme puissant, facilement activé/désactivé, pour tirer la pièce à plat contre la surface du mandrin, en fournissant une force de maintien excellente et uniformément répartie. Cela empêche tout mouvement et permet d'obtenir une bonne planéité. Cependant, le magnétisme ne fonctionne pas sur des matériaux tels que l'aluminium, le laiton, les plastiques ou de nombreux aciers inoxydables. Pour ces matériaux, d'autres méthodes sont nécessaires, telles que étaux pour machines de précision7 boulonnés à la table, des dispositifs de serrage spécifiques ou parfois des mandrins à vide. La construction même de la machine est à la base de tout cela. Un banc de machine lourd et rigide (souvent fabriqué à partir d'un matériau de type fonte anti-vibrations8 (comme le Meehanite) et des glissières précises et lisses pour le mouvement de la table sont essentiels. Cette structure robuste garantit que la méthode de maintien, quelle qu'elle soit, dispose d'une plate-forme stable, ce qui permet à la machine d'atteindre une précision de micro-alimentation et de maintenir des tolérances étroites de manière constante.

Les rectifieuses de surface CNC utilisent-elles un fluide de travail ou un liquide de refroidissement ?

Le meulage a l'air chaud et étincelant ! Ces machines ont-elles besoin d'un liquide pour les refroidir ou fonctionnent-elles à sec ? Un fonctionnement à sec incorrect peut entraîner la brûlure de pièces, le gauchissement de surfaces ou l'endommagement de roues. L'utilisation d'un liquide lorsque cela n'est pas nécessaire est source de désordre. Oui, les rectifieuses de surface à commande numérique utilisent fréquemment du liquide de refroidissement (rectification humide) pour plusieurs avantages clés, bien que la rectification à sec soit occasionnellement utilisée dans des situations spécifiques.

Le liquide de refroidissement (comme les huiles, les émulsions à base d'eau ou les produits synthétiques) est généralement essentiel dans la rectification plane CNC pour gérer la chaleur, éliminer les débris, améliorer la finition de la surface et prévenir la rouille. La rectification à sec est réservée à des matériaux spécifiques ou aux besoins du processus.

Le broyage humide est la norme car les avantages sont importants. Types de liquide de refroidissement9 varier - huiles, émulsions huile-eau, fluides synthétiques, pâtes, voire gels - en fonction de l'application.

Principales raisons d'utiliser un liquide de refroidissement (broyage humide) :

- Refroidissement : Il élimine la chaleur intense générée à la pointe de la meule. Cela empêche la pièce de brûler, de se déformer ou de perdre la dureté souhaitée, et permet à la meule de durer plus longtemps.

- Flushing10: Le flux de liquide élimine les minuscules copeaux de métal et les particules abrasives. Cela évite les rayures de surface et permet à la meule de couper proprement, ce qui est essentiel pour obtenir une bonne finition et une bonne précision.

- Lubrification : Certains fluides réduisent les frottements, ce qui permet un broyage plus doux et potentiellement une meilleure efficacité.

- Prévention de la rouille11: De nombreux liquides de refroidissement contiennent des inhibiteurs de rouille pour protéger la machine et la pièce à usiner.

Quand le broyage à sec peut-il être utilisé ? - Réactivité du matériau : Certains matériaux (comme le magnésium) réagissent mal aux liquides de refroidissement à base d'eau.

- Problèmes de contamination : Dans les environnements ultra-propres (comme certains appareils électroniques), les résidus de liquide de refroidissement peuvent être inacceptables.

- Processus spécifiques : Certaines configurations avec des meules superabrasives spécifiques peuvent nécessiter un meulage à sec, bien que le liquide de refroidissement soit souvent préféré si possible en raison de la chaleur.

En général, pour une rectification plane de qualité sur les métaux, le liquide de refroidissement est essentiel pour gérer la chaleur, assurer une bonne finition et protéger l'équipement.

| Condition | Raison | Utilisation du liquide de refroidissement | Types de liquides de refroidissement souvent utilisés |

|---|---|---|---|

| Meulage général de l'acier | Production de chaleur, rinçage des copeaux, qualité de la finition | Oui (humide) | Émulsions, matières synthétiques, huiles |

| Rectification de l'acier trempé | Prévention des dommages thermiques, maintien de la dureté | Oui (humide) | Synthétiques, huiles |

| Travail de haute précision | Rinçage des copeaux fins, maintien de la précision | Oui (humide) | Matières synthétiques/huiles filtrées |

| Broyage d'alliages de magnésium | Le matériau réagit avec l'eau | Non (sec) | N/A |

| Applications ultra-propres | Éviter la contamination par des résidus de liquide de refroidissement | Possiblement non (sec) | N/A |

| Broyage de la fonte | Rinçage des copeaux, refroidissement | Oui (humide) | Synthétiques, émulsions |

Conclusion

Les rectifieuses de surface à commande numérique utilisent une commande informatique pour la finition automatisée et de haute précision des surfaces planes. La sélection correcte des meules, le maintien sûr du travail (souvent des mandrins magnétiques) et, en général, l'utilisation de liquide de refroidissement sont autant de facteurs essentiels pour obtenir des résultats précis et lisses sur divers matériaux.

-

La compréhension des contrôleurs CNC est essentielle pour appréhender les processus de fabrication modernes et l'automatisation. ↩

-

L'apprentissage du travail à haute tolérance peut améliorer votre connaissance des normes de qualité dans les processus de fabrication. ↩

-

L'étude de la rectification de la production peut révéler ses avantages en termes d'efficacité et de précision pour la fabrication en grande série. ↩

-

Découvrez les avantages de l'oxyde d'aluminium dans les applications de meulage, en particulier pour l'acier, afin d'améliorer votre processus de sélection des matériaux. ↩

-

Découvrez les propriétés uniques du nitrure de bore cubique et son efficacité dans la rectification des matériaux durs, cruciale pour l'usinage de pointe. ↩

-

Découvrez les avantages des mandrins électromagnétiques pour un maintien efficace des pièces et la précision des processus d'usinage. ↩

-

Découvrez comment les vis de machine de précision contribuent à la précision et à l'efficacité des opérations d'usinage. ↩

-

Découvrez la fonte antivibratoire et comment elle améliore la stabilité et les performances des machines. ↩

-

La compréhension des types de liquides de refroidissement peut améliorer votre processus de broyage et en accroître l'efficacité. Explorez cette ressource pour obtenir des informations détaillées. ↩

-

Découvrez l'importance du rinçage dans le maintien de la qualité et de la précision de la surface lors des opérations de rectification. ↩

-

Découvrez comment la prévention de la rouille dans les liquides de refroidissement peut protéger vos machines et vos pièces, garantissant ainsi leur longévité et leurs performances. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.