Qu'est-ce qu'une rectifieuse sans centre ?

Vous avez du mal à obtenir une précision sur des pièces dépourvues de points de centrage ? La rectification standard nécessite souvent des centres, mais que se passe-t-il si vos pièces n'en ont tout simplement pas, ou si un volume important rend le centrage peu pratique ?

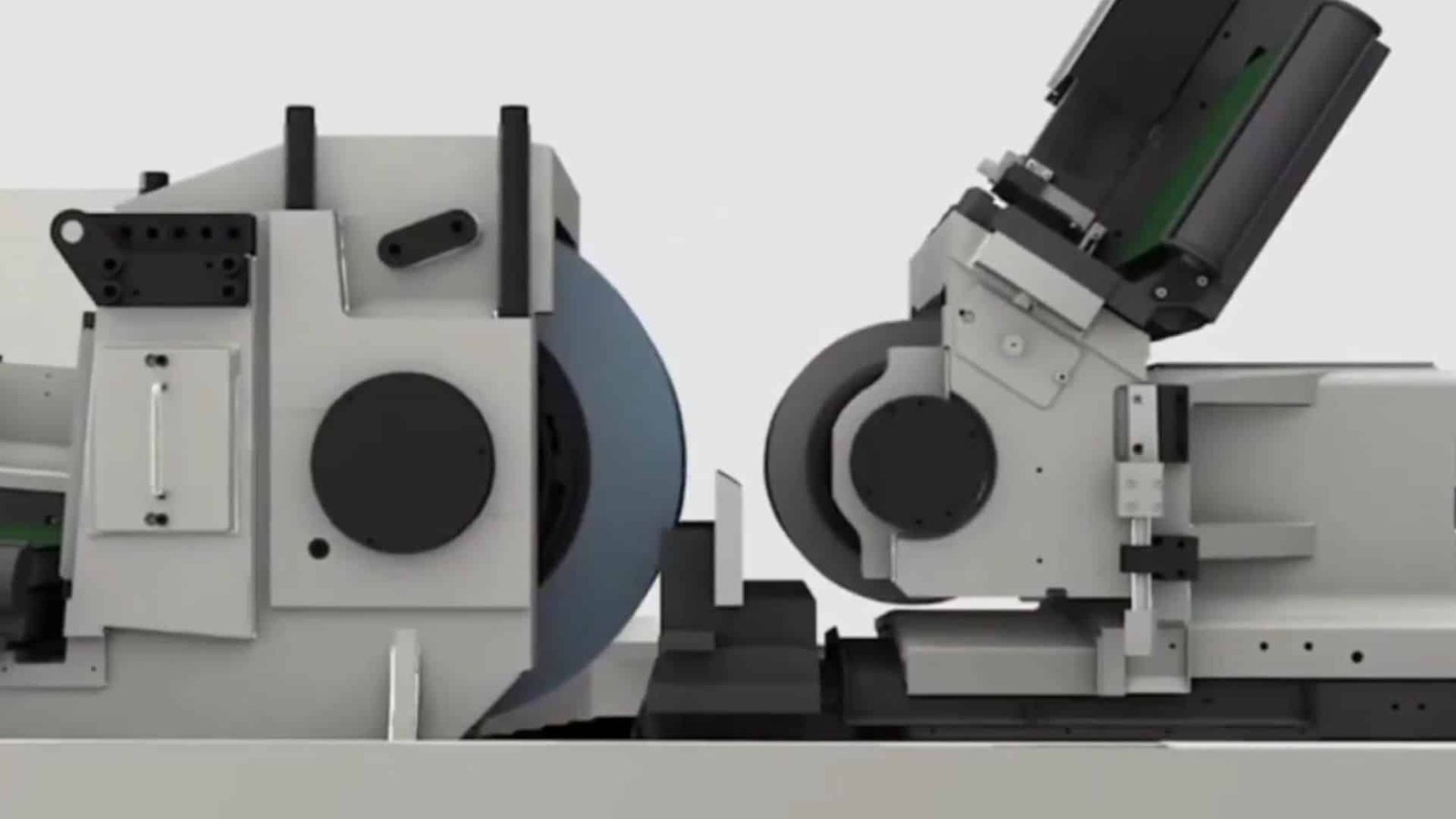

Une rectifieuse sans centre effectue la finition de l'extérieur des pièces cylindriques à l'aide de deux meules - une meule et une meule de réglage - et d'une lame de support. Elle n'a pas besoin de trous centraux, ce qui permet une grande précision et une production de masse efficace des composants.

Comprendre comment ces machines réalisent cet exploit est la première étape pour comprendre leur valeur. Nous avons travaillé avec de nombreux clients qui ont découvert que la rectification sans centre avait résolu des goulets d'étranglement dans la production que les méthodes conventionnelles ne pouvaient pas toucher. Voyons de plus près comment elles fonctionnent et pourquoi elles sont si efficaces pour certains travaux.

Comment fonctionne une rectifieuse sans centre ?

Comment rectifier avec précision sans maintenir le centre de la pièce ? Cela peut sembler délicat, mais l'interaction intelligente de composants clés en fait un processus très contrôlé et efficace.

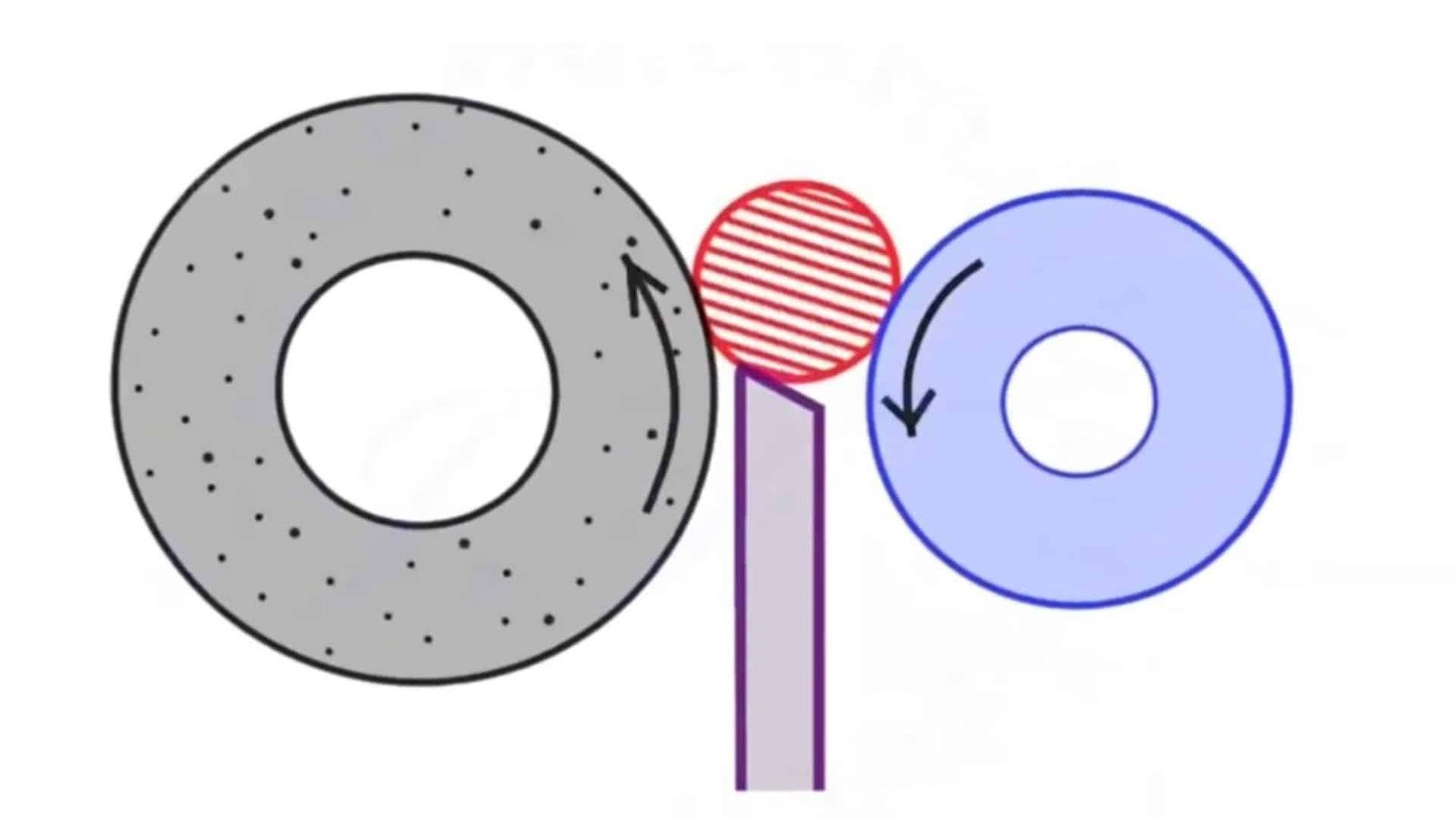

Elle utilise une meule rapide pour la coupe, une meule de réglage plus lente pour le contrôle et une lame d'appui pour le soutien. La pièce à usiner se trouve entre les deux, tournée et alimentée avec précision par l'action de la roue de régulation.

Approfondissons les mécanismes. Il est essentiel que la configuration soit correcte et j'ai passé d'innombrables heures à aider des équipes à peaufiner ces interactions pour obtenir des résultats optimaux.

Les principaux éléments expliqués

La magie opère grâce à la coordination de quatre éléments principaux :

- Meule : C'est la machine la plus puissante. Fabriquée à partir d'abrasifs durs tels que l'oxyde d'aluminium ou le carbure de silicium, elle tourne à grande vitesse (des milliers de pieds de surface par minute) pour enlever la matière avec précision. Ses spécifications dépendent entièrement du travail à effectuer : le matériau à rectifier, l'enlèvement de matière nécessaire et la finition souhaitée.

- Roue de régulation : Cette roue est la clé du contrôle. Souvent constituée d'un abrasif lié au caoutchouc pour une bonne friction, elle tourne beaucoup plus lentement. Ses principales tâches consistent à faire tourner la pièce (par friction) à une vitesse constante et, surtout, à contrôler la vitesse d'avance. En à travers l'alimentation meulage, cette meule est légèrement inclinée ou inclinéqui crée une force axiale poussant la pièce à travers la zone de meulage.

- Travail Repos Lame1: Cette lame stationnaire se trouve sous la pièce à usiner, la soutenant entre les deux roues. Sa hauteur par rapport au centre des roues et son angle supérieur sont des réglages essentiels. Un positionnement correct assure la stabilité et permet d'obtenir la rondeur et la taille souhaitées. Je dis toujours que si vous avez des problèmes de rondeur, vérifiez d'abord la hauteur de la lame !

- Base de la machine : Il constitue la base rigide de tous les composants, assurant la stabilité et l'alignement qui sont essentiels pour le meulage de précision.

Les trois principaux types de rectification sans centre

En fonction de la forme de la pièce, nous utilisons différents modes :

- Alimenté par l'intermédiaire : C'est la méthode la plus courante pour les cylindres simples et droits tels que les axes ou les tiges. Les pièces sont alimentées en continu, l'une après l'autre, à travers l'espace entre les roues. La roue de régulation inclinée assure la poussée axiale. Nous installons souvent ce système pour des travaux de grande envergure où la vitesse est essentielle.

- In-feed (ou Plunge)2: Utilisée pour les pièces avec des têtes, des épaulements, des cônes ou des diamètres multiples comme les boulons ou les tiges de soupape. La pièce repose sur la lame et la lame/pièce ou les meules se déplacent radialement (en plongée) pour rectifier le profil. La meule est souvent dressée à la forme négative de la pièce. Cela nécessite un dressage et un réglage minutieux de la meule.

- Alimentation en bout de ligne : Cette machine est idéale pour les pièces coniques où la pièce est amenée axialement contre une butée, rectifiée, puis rétractée. Pensez à la rectification du cône des aiguilles ou des pistons. Cette méthode est moins courante dans notre atelier, mais elle est essentielle pour répondre aux exigences spécifiques des pièces coniques.

Quels sont les avantages des meuleuses sans centre par rapport aux meuleuses circulaires externes ?

La rectification centerless est-elle toujours meilleure que la rectification standard ? Pas toujours, mais le fait de connaître les avantages spécifiques vous aide à choisir le processus adapté à vos besoins de production et à éviter les erreurs coûteuses.

Parmi les principaux avantages, citons l'absence de trous centraux (ce qui améliore la précision potentielle), un débit élevé grâce à l'alimentation continue, des possibilités de finition et d'arrondis supérieures et un meilleur support qui minimise la déflexion sur les pièces longues et minces.

Décortiquons ces avantages. Nous avons constaté des gains de productivité considérables lorsque les clients passent à la rectification sans centre pour les pièces appropriées.

Examen des principaux avantages

- Élimine les problèmes de trous centraux : Il s'agit d'un point fondamental. La préparation des trous de centrage prend du temps et introduit des erreurs potentielles. Si les centres sont imprécis ou endommagés, la rectification conventionnelle en pâtit. La rectification sans centre permet de contourner complètement ce problème. Je me souviens d'un client produisant de petites broches pour lequel l'élimination du centrage a permis de réduire considérablement le taux de rejet.

- Taux de production élevés : En particulier dans le cas de la rectification en continu, les pièces peuvent être traitées en continu, d'un bout à l'autre. Le chargement et le déchargement sont réduits au minimum ou automatisés facilement. Cette méthode est donc incroyablement rapide pour la production de masse. Pensez à des milliers de pièces par heure.

- Amélioration de la précision et de la rondeur3: La pièce génère essentiellement son propre axe central entre les trois points de contact (deux roues, une lame). Cette action d'autocorrection peut produire un arrondi exceptionnel, souvent meilleur que celui que l'on peut obtenir avec des centres, en particulier si la pièce initiale n'est pas parfaitement ronde.

- Excellent support réduisant la déflexion : Les pièces longues et fines sont soutenues directement sous le point de meulage par la lame et latéralement par la roue de régulation. Cela minimise la flexion ou la déviation qui peut se produire lorsque de telles pièces sont maintenues entre deux centres, ce qui permet d'obtenir une meilleure rectitude et un diamètre constant. Nous nous appuyons sur cette méthode pour produire des arbres longs et minces.

- Bon état de surface4: La stabilité de l'installation et l'action de meulage continue permettent généralement d'obtenir des finitions de surface très lisses.

Voici une comparaison rapide :

| Fonctionnalité | Meulage sans centre | Rectification cylindrique externe |

|---|---|---|

| Maintien de l'emploi | Roue et lame de régulation | Centres / Mandrins |

| Trous centraux | Non requis | Obligatoire (en général) |

| Utilisation typique | Cylindres simples à grand volume | Volume réduit, formes complexes |

| Temps de chargement | Très faible (alimentation directe) | Plus haut (montage/centrage de la pièce) |

| Rondeur | Potentiellement très élevé | Dépend de la précision du trou central |

| Pièces élancées | Excellent soutien, faible déflexion | Susceptible d'être dévié |

Les meuleuses extérieures sont toujours utilisées pour les profils complexes nécessitant une indexation précise ou pour les pièces pour lesquelles les centres sont inévitables. Il s'agit d'utiliser le bon outil pour le bon travail.

Quel est le rôle de la roue en caoutchouc dans la meuleuse sans centre ?

Cette meule à l'aspect souvent caoutchouteux semble moins agressive que la meule principale. Sert-elle uniquement à faire tourner la pièce ? Son rôle est en fait complexe et absolument vital pour le bon fonctionnement de l'ensemble du processus.

La roue en caoutchouc (de régulation) contrôle la vitesse de rotation de la pièce et l'avance axiale (dans le cas d'une alimentation traversante). Sa prise essentielle guide la pièce, assure un contact stable et amortit les vibrations pour une meilleure précision.

Comprendre tout ce que fait cette meule est essentiel pour le dépannage et le réglage. Je constate souvent que les problèmes liés à la roue de régulation sont à l'origine de nombreux problèmes d'affûtage courants.

Fonctions de la roue régulatrice

Décortiquons ses fonctions essentielles :

- Contrôle de la rotation : Fabriqué à partir de matériaux tels que abrasif lié au caoutchouc5 pour assurer une friction élevée, elle saisit la pièce à usiner. En tournant beaucoup plus lentement que la meule, il oblige la pièce à tourner à sa propre vitesse de surface. Cette différence de vitesse est fondamentale pour l'action de meulage. Le réglage de cette vitesse a un impact direct sur l'enlèvement de matière et la finition. Trop de glissement ici, et vous perdez le contrôle.

- Contrôle de l'alimentation (alimentation directe) : Comme nous l'avons mentionné, l'inclinaison de l'axe de la roue de régulation fournit la force motrice nécessaire pour pousser la pièce axialement à travers la machine en mode d'avance. L'angle contrôle la vitesse de cette avance.

- Positionnement et stabilité : Travaillant avec la lame du porte-pièce, il fournit la force latérale qui maintient la pièce fermement contre la lame et assure un contact constant avec la meule. Ce contact stable en trois points est la clé de la précision.

- Amortissement des vibrations : La nature relativement plus souple de la meule à liant caoutchouc permet d'absorber les vibrations générées pendant le meulage. Cet effet d'amortissement contribue de manière significative à l'obtention de finitions de surface et de rondeurs fines. Une meule de régulation dure transmettrait beaucoup plus de vibrations.

- Maintien de la prise : Le frottement est essentiel. Si la surface de la meule devient glacée ou chargée de copeaux, elle peut glisser contre la pièce à usiner, ce qui entraîne une rotation irrégulière, une mauvaise finition et des imprécisions potentielles. Un dressage régulier (nettoyage et restauration de la surface) est essentiel. Dans notre atelier, nous le faisons religieusement.

C'est la roue de régulation qui dicte le rythme et la précision du parcours de la pièce à travers le processus de meulage.

Quels types de pièces conviennent au meulage sans centre ?

Vous vous demandez si cette méthode est adaptée à votre des pièces spécifiques ? Bien qu'extrêmement performante, la rectification sans centre n'est pas une solution universelle. Connaître ses points forts vous permet de les exploiter efficacement.

Elle est idéale pour la production en grande série de pièces cylindriques telles que les axes, les tiges, les tubes, les arbres, les bagues/races de roulement, les rouleaux, les tiges de soupape, les aiguilles d'injecteur et les fixations. Les pièces coniques ou simplement profilées (en utilisant l'alimentation interne) conviennent également très bien.

Examinons les caractéristiques qui font d'une pièce un candidat idéal. Pour guider les clients dans cette démarche, il faut tenir compte de la géométrie, du volume, du matériau et des besoins en matière de précision.

Caractéristiques idéales de la pièce

- Géométrie :

- Cylindres simples : L'alimentation par le haut brille ici. Parfait pour les pièces dont le diamètre extérieur doit être entièrement rectifié, comme les arbres de moteur, les axes de piston, les ébauches de mèches et les tiges de précision.

- Profils complexes (In-feed/End-feed) : Les pièces comportant des têtes (boulons), des rainures, des diamètres multiples (tiroirs hydrauliques) ou des cônes (tiges de vannes, aiguilles) sont traitées à l'aide de techniques d'alimentation en amont ou en aval.

- Volume de production : La rectification sans centre offre les avantages les plus importants en termes de coûts. les séries de moyenne à grande envergure6 en raison de sa rapidité et de son potentiel d'automatisation. La mise au point prend du temps, ce qui la rend moins idéale pour les pièces uniques, à moins que les avantages spécifiques (comme l'extrême rondeur) ne soient critiques. Il est souvent utilisé pour les composants automobiles tels que les essieux, les bagues et les arbres à cames produits par millions.

- Exigences de précision : Il excelle dans les domaines suivants tolérances serrées7 Les tolérances sur le diamètre, la rondeur, la rectitude et l'état de surface sont primordiales. Il est possible d'obtenir des tolérances inférieures à 1 micromètre (< 0,00004 pouces) avec des machines bien entretenues et un réglage qualifié, ce qui est crucial pour des applications telles que les composants de roulements ou les pièces d'injecteurs de carburant.

- Matériau : La plupart des matériaux rectifiables fonctionnent - divers aciers (trempés, inoxydables), l'aluminium, le laiton, le titane, même les céramiques et certains plastiques peuvent être rectifiés sans centre. L'essentiel est d'adapter la meule, la roue de régulation et le liquide de refroidissement au matériau.

- Pièces difficiles à tenir : Les pièces longues et fines qui dévieraient facilement dans un mandrin ou entre des centres sont souvent des candidats parfaits.

Si vos pièces entrent dans ces catégories, la rectification sans centre pourrait améliorer considérablement votre qualité et votre efficacité.

Le meulage sans centre nécessite-t-il un liquide de refroidissement ?

Réfléchir à l'installation pratique ? Une question se pose souvent : le liquide de refroidissement ou de coupe est-il absolument nécessaire ? Peut-on s'en passer pour simplifier les choses ?

Oui, le liquide de refroidissement est presque toujours essentiel dans la rectification sans centre. Il gère la chaleur intense générée, lubrifie la zone de meulage, évacue les débris dommageables (copeaux) et prévient les dommages thermiques de la pièce tels que les brûlures ou les déformations.

Examinons de plus près les raisons pour lesquelles le liquide de refroidissement n'est pas négociable pour obtenir des résultats de qualité. D'après mon expérience en matière de dépannage des ateliers de meulage, neuf fois sur dix, en cas de baisse soudaine de la qualité, la première étape consiste à vérifier l'alimentation et l'état du liquide de refroidissement.

Pourquoi le liquide de refroidissement est-il nécessaire ?

La friction à grande vitesse impliquée dans le meulage crée beaucoup de chaleur au niveau de la zone de meulage. Le liquide de refroidissement remplit plusieurs fonctions vitales :

- Contrôle de la chaleur (refroidissement)8: C'est primordial. Le liquide de refroidissement évacue la chaleur, évitant ainsi :

- Dommages thermiques : Brûlures, décoloration ou changements métallurgiques indésirables à la surface de la pièce.

- Instabilité dimensionnelle : La chaleur provoque la dilatation des pièces. La rectification d'une pièce chaude à la bonne dimension signifie qu'elle sera sous-dimensionnée lorsqu'elle refroidira. Une température constante est essentielle pour le contrôle des tolérances.

- Dommages aux roues : Une surchauffe peut rompre le liant de la meule ou provoquer un glaçage.

- Lubrification9: Le liquide de refroidissement réduit la friction entre la meule et la pièce, la pièce et la roue de régulation, et la pièce et la lame. Les avantages sont les suivants :

- Meilleur état de surface : Moins de friction signifie une coupe plus douce.

- Durée de vie des roues plus longue : Réduit l'usure des meules de rectification et de régulation.

- Réduction de la consommation d'énergie : Moins de frottement signifie moins d'énergie nécessaire.

- Flushing : Le flux élimine les copeaux métalliques et les particules abrasives. Cela permet d'éviter :

- Chargement des roues : Les copeaux s'accumulent dans les pores de la meule, ce qui réduit l'efficacité de la coupe.

- Rayures superficielles : Débris libres traînant sur la surface finie.

- Stabilité du processus : Un refroidissement adéquat permet d'éviter la surchauffe qui peut entraîner une perte d'adhérence (glissement) de la roue de régulation sur la pièce à usiner, ce qui entraîne une perte de contrôle et de précision.

- Prévention de la corrosion : La plupart des liquides de refroidissement contiennent des inhibiteurs de rouille pour protéger la machine et les pièces.

Une distribution efficace est également essentielle - elle nécessite souvent un volume élevé, voire une pression élevée, pour pénétrer la barrière d'air créée par la meule en rotation rapide et atteindre la zone de coupe. Dans toute opération de meulage de précision, ne pas utiliser de liquide de refroidissement ou ne pas en mettre suffisamment, c'est s'exposer à des problèmes.

Conclusion

La rectification sans centre offre une grande précision pour les pièces cylindriques sans nécessiter de centre, ce qui la rend idéale pour la production en série. Son système unique de meules et de lames, combiné à l'utilisation essentielle de liquide de refroidissement, offre efficacité, précision et excellents états de surface.

-

Découvrez l'importance de la lame d'appui pour assurer la stabilité et la précision du meulage, un facteur clé de la qualité des résultats. ↩

-

Découvrez les subtilités de la rectification en avance, en particulier pour les pièces complexes, et son importance dans l'usinage de précision. ↩

-

Découvrez les mécanismes à l'origine de l'amélioration de la précision et de la circularité dans la rectification sans centre, essentielle pour l'ingénierie de précision. ↩

-

Découvrez les facteurs qui permettent d'obtenir des états de surface supérieurs lors de la rectification sans centre, essentielle pour l'assurance qualité de la production. ↩

-

Explorez ce lien pour comprendre comment les abrasifs à liant caoutchouc améliorent l'efficacité et la précision du meulage, ce qui est essentiel pour obtenir des finitions de qualité. ↩

-

Découvrez les processus de fabrication les plus efficaces pour la production de volumes moyens à élevés, en optimisant les coûts et la rapidité de vos projets. ↩

-

Découvrez les techniques permettant d'obtenir des tolérances serrées, essentielles pour les pièces de précision telles que les roulements et les injecteurs de carburant, afin de garantir une production de haute qualité. ↩

-

Comprendre le contrôle de la chaleur est essentiel pour maintenir la précision et prévenir les dommages pendant les opérations de meulage. Explorez ce lien pour obtenir des informations approfondies. ↩

-

La lubrification joue un rôle essentiel dans l'amélioration de l'efficacité du meulage et la prolongation de la durée de vie des outils. Découvrez-en plus sur son impact sur les performances. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.