Qu'est-ce qu'une foreuse pour trous profonds ?

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Percer un trou droit et profond avec un foret standard est souvent une recette pour un désastre. Le foret se décentre, les copeaux obstruent les goujures, ce qui bloque et casse l'outil, et l'absence de refroidissement adéquat peut ruiner à la fois l'outil et la pièce coûteuse. Il en résulte des pièces mises au rebut, des outils cassés et des temps d'arrêt coûteux.

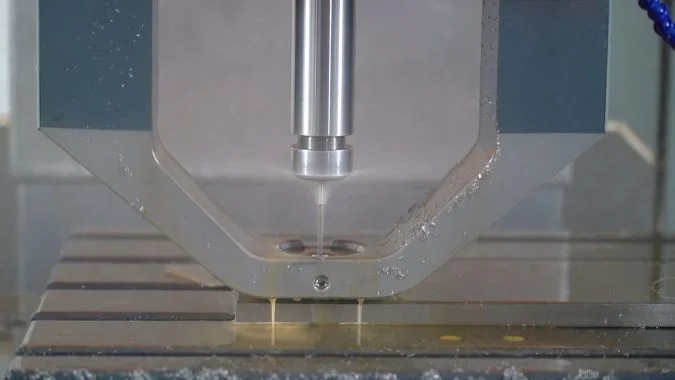

Une perceuse de trous profonds est une machine-outil spécialisée, conçue spécifiquement pour percer des trous présentant un rapport longueur/diamètre (L/D) élevé, généralement supérieur à 10:1 et atteignant parfois 300:1. Elle utilise des méthodes avancées, combinées à des systèmes d'arrosage à haute pression, pour produire des trous exceptionnellement droits et précis, avec d'excellents états de surface, en une seule passe efficace.

Les machines de forage de trous profonds transforment ce qui est normalement un processus difficile et à haut risque en une opération fiable et précise. Voyons ce qui rend ces machines si particulièrement performantes.

Quelles sont les méthodes de forage utilisées sur les foreuses pour trous profonds ?

Lors du forage d'un trou profond, il ne suffit pas d'utiliser un foret hélicoïdal plus long et d'espérer que tout se passe bien. Les problèmes fondamentaux de l'évacuation des copeaux et de l'alimentation en liquide de refroidissement deviennent impossibles à résoudre, ce qui conduit à un échec certain. Pour réussir, des techniques spécialisées sont indispensables.

Les machines de forage de trous profonds utilisent principalement deux méthodes distinctes : le forage au pistolet pour les trous de petit diamètre et le forage BTA pour les trous plus grands. Ces deux méthodes s'appuient sur des outils de conception unique et des systèmes de refroidissement à haute pression pour évacuer avec force les copeaux du trou et maintenir la zone de coupe parfaitement lubrifiée et froide.

Savoir quelle méthode appliquer est une première étape essentielle. La décision est principalement basée sur le diamètre du trou que vous devez créer. Les deux méthodes sont de brillantes solutions d'ingénierie au même défi de base, mais elles sont appliquées à des échelles différentes.

Perçage du canon1

C'est la méthode préférée pour les trous de petit diamètre, une gamme où l'extrême précision est souvent l'objectif principal.

- Plage de diamètres idéale2: Généralement utilisé pour les trous de 1 mm jusqu'à environ 40 mm.

- Comment cela fonctionne-t-il ? L'outil de forage au pistolet possède une seule arête de coupe et une longue goujure droite (souvent une rainure en forme de V). Un liquide de refroidissement à haute pression est pompé à travers un petit canal situé au centre de l'outil. Ce puissant jet de liquide de refroidissement est pulvérisé directement sur la face de coupe, où il refroidit la coupe et projette avec force les minuscules copeaux hors du trou, le long de la rainure en V externe.

- Principaux avantages : Il produit des trous exceptionnellement droits avec une finition de surface fantastique, ce qui le rend parfait pour des applications telles que les instruments médicaux chirurgicaux, les injecteurs de carburant automobile et les composants aérospatiaux où la précision est absolument essentielle.

BTA Drilling3

Lorsque vous devez créer des trous profonds plus importants avec une efficacité maximale, le forage BTA (Boring and Trepanning Association) est la méthode la plus performante.

- Plage de diamètres idéale : Généralement utilisé pour les trous de diamètre supérieur à 20 mm.

- Comment cela fonctionne-t-il ? Le processus est essentiellement l'inverse du forage au pistolet. Un liquide de refroidissement à haute pression est pompé dans le trou. autour de l'extérieur du tube de forage. Les copeaux créés au niveau de la tête de coupe sont ensuite renvoyés vers l'arrière. à travers le centre creux du tube de forage et à l'écart de la pièce à usiner.

- Principaux avantages : Cette évacuation interne des copeaux permet des vitesses d'avance beaucoup plus rapides et des taux d'enlèvement de matière plus élevés. C'est le choix le plus efficace pour les trous plus grands et plus profonds que l'on trouve dans des industries telles que l'exploration énergétique et la fabrication d'équipements lourds. Une variante de cette méthode, appelée perçage par éjection, utilise un système à deux tubes et peut être adaptée à certaines machines ne disposant pas d'une installation haute pression complète.

Pourquoi choisir une foreuse pour trous profonds plutôt qu'une foreuse standard ?

Imaginez que vous deviez percer un trou dans une pièce dix fois plus profonde que large. Sur une perceuse à colonne standard ou une fraiseuse à commande numérique, l'outil commence à éprouver des difficultés presque immédiatement ; le trou se décentre et vous pouvez entendre l'outil s'épuiser. Vous réalisez rapidement que ce travail nécessite une machine d'une toute autre catégorie.

Vous devez choisir une perceuse de trous profonds parce qu'elle est conçue pour relever les trois défis essentiels du perçage de trous profonds : obtenir une rectitude de précision, assurer l'évacuation forcée des copeaux et fournir un refroidissement direct à la pointe de la technologie. Les perceuses standard n'ont tout simplement pas la rigidité nécessaire, les systèmes d'arrosage à haute pression et le guidage spécialisé des outils pour accomplir ces tâches exigeantes en toute fiabilité.

La différence ne réside pas seulement dans l'utilisation d'un outil plus long ; il s'agit d'une réorganisation complète du processus de forage. J'ai vu de nombreuses tentatives de "faire fonctionner" un équipement standard, et elles se soldent presque toujours par des outils cassés et des pièces mises au rebut. Voici une explication claire des raisons pour lesquelles une machine spécialisée est la seule véritable solution.

Précision, rectitude et profondeur

Machines de forage de trous profonds4 sont conçus pour des rapports d'aspect élevés. Ils maintiennent une déviation minimale même à des profondeurs extrêmes. En revanche, les forets standard dévient facilement et cette erreur s'aggrave au fur et à mesure que le trou s'approfondit. La possibilité de réaliser un trou unique, continu et rectiligne permet de gagner un temps considérable par rapport à des méthodes moins fiables.

Évacuation ininterrompue des puces5

C'est le plus grand obstacle que les machines spécialisées doivent surmonter.

- Machine à trous profonds : Utilise un système de refroidissement à haute pression pour projeter continuellement et avec force les copeaux hors du trou. Le processus n'a jamais besoin de s'arrêter pour dégager les copeaux.

- Machine à percer standard : Elle repose sur un cycle lent de "perçage au pic" (percer un peu, se rétracter pour dégager les copeaux, percer un peu plus), ce qui prend énormément de temps et risque toujours de provoquer l'accumulation de copeaux dans les cannelures.

Refroidissement et lubrification supérieurs

Il est essentiel d'acheminer le liquide de refroidissement jusqu'à l'arête de coupe.

- Machine à trous profonds : Délivre un jet de liquide de refroidissement à haut volume directement à travers ou autour de l'outil jusqu'à la zone de coupe. Cela permet un refroidissement maximal, prolongeant la durée de vie de l'outil et aboutissant à un excellent état de surface qui élimine souvent le besoin d'opérations secondaires.

- Machine à percer standard : Utilise un liquide de refroidissement externe qui ne peut pas pénétrer dans un trou profond, laissant l'arête de coupe s'échauffer et se dessécher.

Comment les machines de forage de trous profonds maintiennent-elles des tolérances serrées sur des profondeurs de trou extrêmes ?

Vous avez une tâche essentielle à accomplir : percer un trou dans un composant long et coûteux, et ce trou doit être parfaitement droit et à la bonne taille d'un bout à l'autre. Comment une machine peut-elle maintenir une telle précision lorsque l'arête de coupe travaille profondément à l'intérieur de la pièce, complètement hors de vue ?

Les machines de forage profond maintiennent des tolérances serrées en créant un système synergique d'outils auto-guidés spécialisés, de douilles de démarrage de précision, d'un système de refroidissement à haute pression qui assure une évacuation parfaite des copeaux et une stabilité thermique, et d'une structure de machine extrêmement rigide, construite sur mesure, qui minimise les déviations et les vibrations.

D'après ma propre expérience, cette précision remarquable n'est pas le fruit d'une solution miracle. Elle est le résultat de l'outil, du processus et de l'architecture de la machine, qui fonctionnent tous ensemble en parfaite harmonie. Voyons comment ces éléments contribuent.

Outillage spécialisé et système de guidage

Les outils eux-mêmes sont conçus pour être autoguidés.

- Conception d'outils : Les perceuses à canon et les outils BTA sont conçus avec des patins et des angles de coupe spécifiques qui créent un équilibre des forces. Lorsque l'outil coupe, ces forces pressent la tête de l'outil contre les parois du trou qu'il crée, ce qui a pour effet de brunir la surface et de forcer l'outil à suivre une trajectoire incroyablement rectiligne.

- Douille de guidage6: Pour garantir que le trou commence parfaitement au centre, le processus commence par le passage de l'outil à travers une douille de guidage trempée et rectifiée avec précision. Cette douille fournit un support rigide au point d'entrée jusqu'à ce que l'outil soit suffisamment profond dans la coupe pour se guider lui-même.

Le rôle de la Système de refroidissement à haute pression7

Le système de refroidissement est aussi important pour la précision que pour l'élimination des copeaux.

- Évacuation parfaite des puces : En évacuant instantanément les copeaux, le système empêche toute accumulation susceptible de faire dévier l'outil et de ruiner la rectitude du trou ou la finition de la surface.

- Stabilité thermique : Le flux constant de liquide de refroidissement à température contrôlée empêche l'outil et la pièce de s'échauffer. Cela élimine la dilatation thermique qui, autrement, entraînerait une modification du diamètre du trou pendant le perçage.

Le Plate-forme machine ultra-rigide8

La machine elle-même est le fondement de la précision. Elle est construite avec des caractéristiques conçues pour résister à la déflexion et aux vibrations, notamment :

- Composants de précision9: L'utilisation de guides linéaires à billes de haute qualité et de vis d'entraînement de précision garantit un mouvement régulier, précis et reproductible de l'outil.

- Refroidissement de la broche : De nombreuses machines intègrent un système de refroidissement automatique de l'huile pour la broche afin de maintenir la stabilité thermique pendant les longs cycles de perçage.

Cette combinaison de technologies permet à ces machines d'atteindre des tolérances impressionnantes, avec une précision dimensionnelle allant jusqu'à IT7-IT11 et des écarts de rectitude aussi faibles que 0,5 mm par 1000 mm de profondeur.

Quels sont les secteurs d'activité où les machines de forage de trous profonds sont le plus souvent utilisées ?

Lorsque vous observez un moule d'injection complexe avec des canaux de refroidissement parfaitement droits, ou le long alésage précis d'une jambe de train d'atterrissage d'avion, vous voyez le travail d'une machine de perçage de trous profonds. Ces caractéristiques critiques sont souvent impossibles à réaliser avec un usinage standard, ce qui rend cette technologie indispensable pour de nombreuses industries de haute technologie et à usage intensif.

Les machines de perçage de trous profonds sont le plus souvent utilisées dans la fabrication de moules, l'aérospatiale, l'industrie automobile, l'énergie, le pétrole et le gaz, et la fabrication d'appareils médicaux. Ces secteurs dépendent de cette technologie pour créer des caractéristiques internes critiques qui nécessitent des rapports profondeur/diamètre extrêmes et une précision exceptionnellement élevée.

La demande pour cette technologie est alimentée par le besoin d'ingénierie pour des composants plus solides, plus légers, plus efficaces et plus complexes. J'ai participé à des projets dans la plupart de ces secteurs, et le dénominateur commun est toujours l'exigence d'une caractéristique interne qui ne peut tout simplement pas être réalisée d'une autre manière.

| L'industrie | Applications courantes |

|---|---|

| Fabrication de moules | Longs canaux de refroidissement/chauffage dans les moules d'injection et les matrices moulées sous pression, trous de goupilles d'éjection, piliers de guidage et trous de douilles. |

| Aérospatiale et défense | Conduites hydrauliques dans les trains d'atterrissage, les composants d'actionneurs, les arbres de turbine, les composants de missiles et les canons d'armes à feu. |

| Automobile | Galeries d'huile profondes dans les blocs moteurs et les vilebrequins, les arbres de transmission, les composants du système d'alimentation en carburant et les pièces de direction. |

| Énergie / Pétrole et gaz | Alésages dans les colonnes de forage, les outils d'extraction, les composants des centrales nucléaires et les pipelines. |

| Médical | Instruments chirurgicaux canulés (tels que forets et tournevis), implants orthopédiques et prothèses. |

| Matériel lourd | Cylindres hydrauliques, outils de forage de roches et autres composants pour les machines de construction et d'exploitation minière. |

Essentiellement, toute industrie qui a besoin de déplacer avec précision des fluides à travers un composant solide ou qui a besoin d'un trou long et droit pour une fonction mécanique est un utilisateur primaire de la technologie du forage profond.

Conclusion

Les perceuses de trous profonds sont des outils hautement spécialisés et essentiels dans la fabrication moderne. En utilisant des méthodes avancées telles que le perçage au pistolet et le perçage BTA, elles offrent un niveau de précision, de rectitude et d'efficacité pour les trous profonds que les machines standard ne peuvent tout simplement pas égaler. Elles constituent la technologie de base de nombreux composants industriels essentiels.

-

Découvrez les avantages du perçage au pistolet pour les applications de précision, en particulier dans les secteurs médical et aérospatial. ↩

-

Comprendre les plages de diamètres idéales peut vous aider à choisir la bonne méthode de forage pour votre projet. ↩

-

Découvrez comment BTA Drilling améliore l'efficacité et la rapidité de la fabrication de trous plus grands et plus profonds. ↩

-

Découvrez les avantages des machines de forage de trous profonds pour comprendre leur efficacité et leur précision dans des applications spécialisées. ↩

-

Découvrez comment l'évacuation ininterrompue des copeaux améliore les processus de forage, ce qui permet d'obtenir des résultats plus rapides et plus fiables. ↩

-

L'étude des douilles de guidage peut permettre d'améliorer la précision et l'alignement des trous. ↩

-

Comprendre le rôle d'un système d'arrosage à haute pression peut améliorer la précision et l'efficacité de votre usinage. ↩

-

Découvrir les avantages d'une plate-forme de machine ultra-rigide peut conduire à une précision accrue et à une réduction des vibrations dans vos opérations. ↩

-

L'étude de l'impact des composants de précision peut vous aider à améliorer vos processus d'usinage et vos résultats. ↩