Qu'est-ce qu'une rectifieuse interne CNC ?

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Vous avez du mal à réaliser une finition précise des alésages internes ? Les méthodes manuelles sont lentes, incohérentes et conduisent souvent à des retouches frustrantes. La rectification interne CNC offre la précision automatisée dont votre atelier a besoin pour une qualité supérieure.

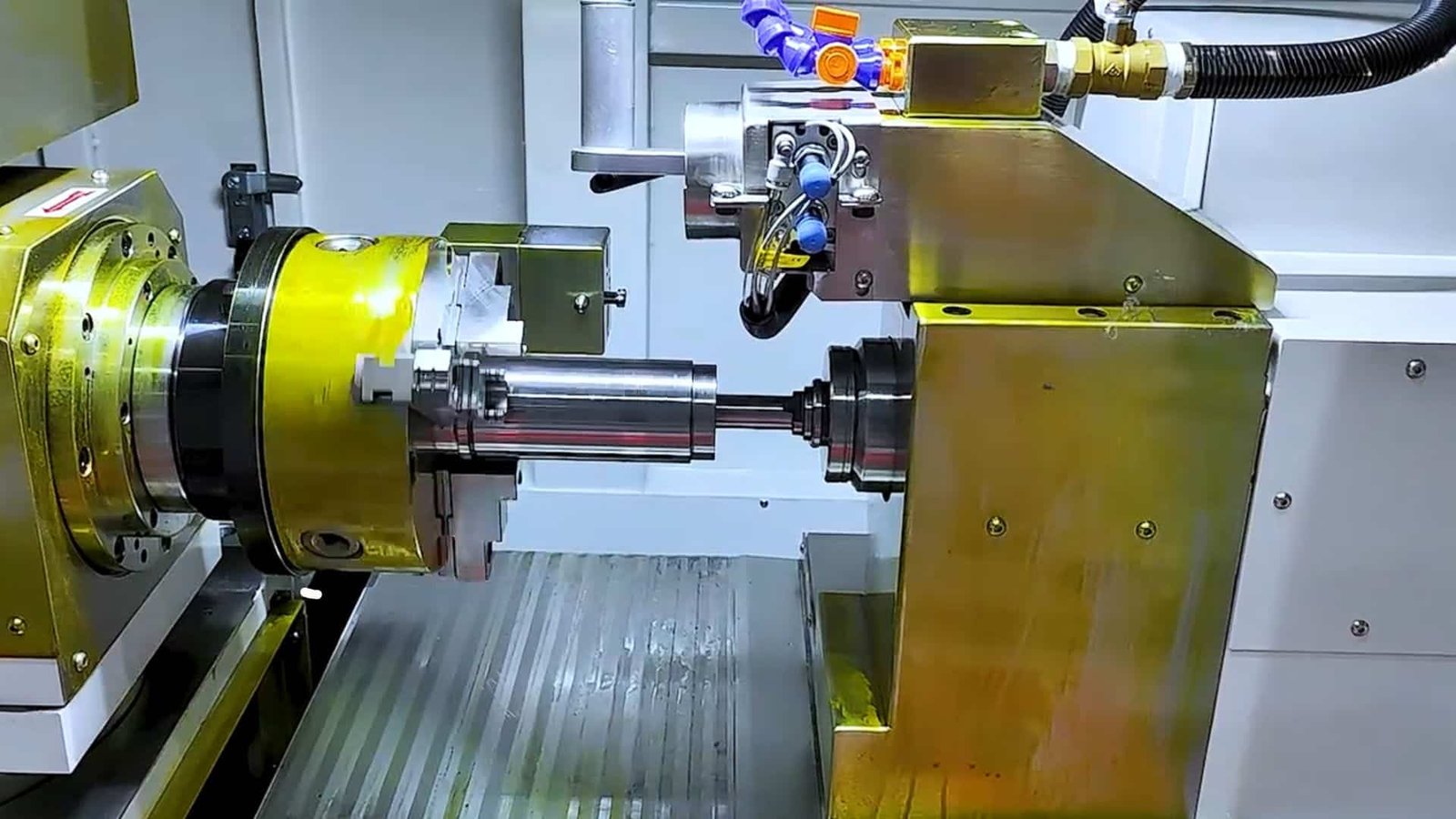

Une rectifieuse intérieure CNC est un outil spécialisé. Elle utilise la commande numérique par ordinateur (CNC) pour guider avec précision une meule rotative qui enlève de la matière à l'intérieur d'une pièce afin de créer des surfaces internes lisses et précises.

Vous avez maintenant une idée générale de ce qu'est une rectifieuse interne CNC. Mais pour bien comprendre ses capacités et les avantages qu'elle peut apporter à vos opérations, il faut y regarder d'un peu plus près. Il est important de comprendre les principaux éléments de la machine et la manière dont ils contribuent à ses performances. Explorons ses éléments clés et leur fonctionnement, ce qui vous aidera à comprendre pourquoi cette technologie est si précieuse pour de nombreuses tâches de fabrication.

Quels sont les principaux composants et fonctions d'une rectifieuse interne à commande numérique ?

Les pièces complexes d'une meuleuse intérieure vous laissent perplexe ? Ne pas les connaître ne permet pas d'en comprendre toute la puissance. Décortiquons clairement les composants essentiels et voyons comment ils fonctionnent.

Les principaux composants sont le banc de la machine, la tête de travail (ou poupée fixe) pour maintenir la pièce à usiner, une tête de meule abritant la broche et la meule, un dispositif de dressage pour l'entretien de la meule et le système de commande CNC, très important, pour une automatisation précise.

La machine démarre avec un solide lit de machine1. C'est la base, la rigidité nécessaire pour absorber les vibrations et assurer une très grande précision. C'est sur ce lit que se trouvent les établi ou la table qui supporte les dispositifs de fixation des pièces à usiner.

Le tête de travail (souvent appelée poupée) est cruciale. Elle saisit solidement la pièce à l'aide de mandrins ou de fixations personnalisées et la fait tourner à une vitesse contrôlée. Pour certaines pièces plus longues, une contre-pointe peuvent être utilisés pour apporter un soutien supplémentaire.

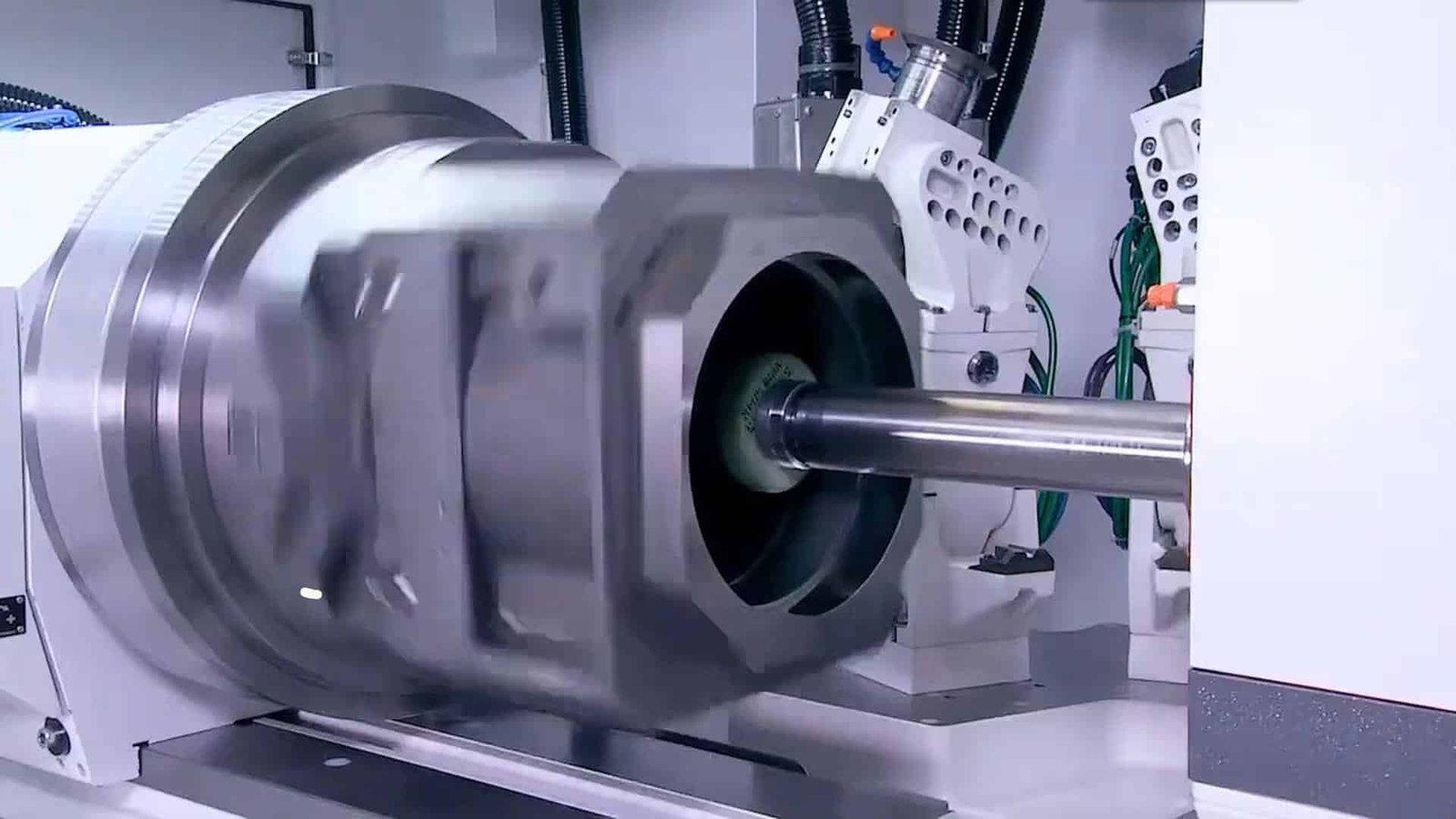

Ensuite, il y a le tête de roue. Cet ensemble contient le moteur à grande vitesse broche qui maintient et fait tourner la meule. La meule elle-même est l'outil de coupe, composé de matériaux abrasifs sélectionnés pour le travail à effectuer. La tête de la meule fournit également les mouvements linéaires précis et parfois rotatifs (axe B) de la meule à l'intérieur de l'alésage.

Une composante essentielle, bien que parfois négligée, est la dispositif de pansement2. Cette unité utilise un outil diamanté pour remodeler et affûter la meule, en éliminant les grains usés et les matériaux incrustés. Cette opération est essentielle pour maintenir une performance de meulage et une finition de surface constantes.

Enfin, le Système de contrôle CNC3. C'est le cerveau de la machine. Il interprète les instructions programmées et coordonne avec précision tous les mouvements de la tête de travail, de la tête de roue et d'autres fonctions auxiliaires telles que l'alimentation en liquide de refroidissement et les cycles de dressage. C'est ce niveau d'automatisation qui permet d'obtenir une précision de l'ordre du micron.

En quoi les rectifieuses internes à commande numérique diffèrent-elles des autres machines à rectifier ?

Il y a tellement de broyeurs sur le marché ! Quelle est celle qui convient le mieux à votre travail interne ? Un mauvais choix peut entraîner une perte de temps, de matériel et d'argent, une leçon que certains ateliers ont apprise à leurs dépens avant de s'adresser à nous. Voyons comment les broyeurs internes se distinguent.

Les rectifieuses intérieures CNC sont spécialement conçues pour la finition des surfaces intérieures telles que les alésages. D'autres rectifieuses, telles que les rectifieuses planes (pour les surfaces planes), les rectifieuses cylindriques (pour les ronds extérieurs) et les rectifieuses sans centre (pour les ronds extérieurs de grand volume sans mandrin), ont d'autres fonctions.

Voici un tableau qui résume les principales différences, sur la base des connaissances approfondies que nous avons acquises chez J&M Machine Tools :

| Fonctionnalité | Meuleuse interne | Meuleuse de surface | Meuleuse sans centre | Meuleuse cylindrique/extérieure |

|---|---|---|---|---|

| Définition | A machine de broyage4 pour la transformation surfaces internes5 des pièces (par exemple, alésages, trous coniques, surfaces formées internes). | Machine à rectifier pour le traitement des surfaces planes de pièces (par exemple, plans, rainures). | Machine à meuler dans laquelle la pièce à usiner est soutenue par une lame, une meule et une roue de régulation, et meulée sur son diamètre extérieur sans centre ni mandrin. | Machine à rectifier pour le traitement des surfaces externes des pièces à usiner (par exemple, cylindres externes, cônes, épaulements, surfaces externes formées). |

| Principe de fonctionnement | La pièce tourne ; une meule de petit diamètre tourne à grande vitesse et est introduite axialement/radialement à l'intérieur de la pièce. | La pièce est fixée sur une table (alternative ou rotative) ; la meule (périphérique ou frontale) tourne et ponce la surface. | La pièce à usiner repose sur une lame du banc de travail et tourne entre une meule à grande vitesse et une meule de réglage plus lente et codirectionnelle, qui contrôle la rotation de la pièce et l'avance axiale (avance traversante). | La pièce tourne autour de son propre axe (généralement maintenu par des centres ou un mandrin) ; une meule à grande vitesse est alimentée radialement et/ou traversée axialement (ou meule de forme) contre la surface externe. |

| Types de pièces | Alésages, surfaces internes coniques, alésages internes étagés, surfaces internes formées (par exemple, chemins de roulement). | Surfaces planes, surfaces parallèles, surfaces en escalier, rainures, glissières. | Pièces cylindriques (barres/tubes pleins ou creux), surfaces coniques externes (alimentation en bout), surfaces formées externes simples (alimentation en cours). | Surfaces cylindriques externes, surfaces coniques externes, épaulements, faces (certains modèles), surfaces externes formées (par exemple, arbres à cames, vilebrequins). |

| Différence fondamentale par rapport aux autres | Traite les surfaces internes. | Traite les surfaces planes. | Support sans centre, rectification efficace du diamètre extérieur. | Supports centrés/éclatés, rectification de haute précision du diamètre extérieur et de profils extérieurs complexes. |

Bien que les rectifieuses de gabarit puissent également travailler sur des trous précis, elles sont souvent axées sur le contournage dans la fabrication d'outils et de matrices, et n'offrent pas toujours les mêmes capacités de finition de surface interne spécialisée qu'une rectifieuse interne CNC dédiée pour les volumes de production. L'essentiel est que les rectifieuses intérieures CNC sont des maîtres du domaine intérieur, conçues pour relever les défis uniques de la rectification à l'intérieur d'une pièce afin de créer des caractéristiques pour lesquelles les autres rectifieuses ne sont tout simplement pas conçues.

Comment la rectification intérieure CNC permet-elle d'obtenir une précision et un état de surface élevés dans les alésages ?

Vous avez besoin de finitions internes absolument parfaites et de tolérances incroyablement serrées pour vos pièces ? Il est très difficile, voire impossible, d'y parvenir de manière cohérente par des moyens manuels. La rectification intérieure CNC offre une solution fiable.

La rectification intérieure CNC atteint une grande précision grâce à la construction rigide de la machine, au contrôle CNC précis des mouvements de la meule et de la pièce, aux petites meules spécialisées, aux paramètres de rectification optimisés, à l'utilisation efficace du liquide de refroidissement et au dressage régulier de la meule, souvent automatisé.

L'obtention d'une finition miroir, avec une rugosité de surface souvent inférieure à 1 micromètre (Ra), et d'une précision dimensionnelle de l'ordre du micron à l'intérieur d'un alésage n'est pas le fruit du hasard. C'est le résultat de la conjonction de plusieurs facteurs.

Tout d'abord, le Contrôle CNC6 est primordial. Elle permet de programmer et d'exécuter avec précision la trajectoire, la vitesse et l'avance de la meule. Cela garantit des résultats cohérents et reproductibles, bien au-delà des capacités manuelles. Le système peut aussi souvent compenser une usure minime de la meule au cours d'un cycle.

Deuxièmement, le meule est choisi avec soin. Les abrasifs tels que l'oxyde d'aluminium, le carbure de silicium ou même les superabrasifs tels que le CBN ou le diamant sont sélectionnés en fonction du matériau de la pièce à usiner. Les meules à grains plus fins sont généralement utilisées pour les passes de finition afin d'obtenir des surfaces plus lisses.

Troisièmement, des vitesses de broche et des vitesses d'avance constantes7 sont maintenues par la CNC. Des vitesses uniformes évitent l'enlèvement inégal de matière et réduisent le risque de vibrations ou d'irrégularités de surface. Des vitesses de broche élevées, souvent de plusieurs milliers de tours/minute, sont courantes pour les meules de petit diamètre utilisées.

Quatrièmement, un liquide de refroidissement ou un lubrifiant efficace est essentiel. Ce fluide a plusieurs fonctions : il refroidit la zone de meulage pour éviter les dommages thermiques à la pièce et à la meule, il réduit le frottement et il évacue les débris de meulage (copeaux) qui pourraient autrement abîmer la surface.

Enfin, dressage automatique des roues est une caractéristique essentielle de la plupart des rectifieuses internes modernes à commande numérique. Le dispositif de dressage, comme mentionné précédemment, remodèle et affûte la meule à intervalles programmés. Cela permet à la meule de conserver son efficacité de coupe et son profil, ce qui est essentiel pour maintenir des tolérances serrées et une finition de surface cohérente sur de longues séries de production.

Quels sont les types de pièces les mieux adaptés à la rectification intérieure CNC ?

Vous ne savez pas si la rectification interne CNC est le bon procédé pour vos pièces spécifiques ? L'utilisation d'une mauvaise méthode de fabrication peut conduire à des résultats médiocres, au gaspillage des ressources et au non-respect des délais. Identifions les pièces idéales.

Les pièces les mieux adaptées à la rectification intérieure CNC sont celles qui nécessitent des alésages internes précis, cylindriques, coniques ou complexes, avec des tolérances serrées et des finitions de surface fines. Il s'agit par exemple des bagues de roulement, des cylindres hydrauliques, des composants de moteur et des appareils médicaux.

Réfléchissez les bagues de roulement8où la rondeur et l'état de surface de la piste intérieure sont essentiels pour la performance et la durée de vie. Cylindres hydrauliques et corps de vanne ont besoin d'alésages rectifiés avec précision pour assurer une étanchéité efficace et un fonctionnement sans heurts. Dans le secteur automobile, de nombreux composants du moteur9 comme les chemises de cylindres, les extrémités des bielles et les alésages des axes de pistons reposent sur des broyage interne10 pour leurs tolérances exigeantes.

Le processus est également excellent pour arbres de transmission lorsque des cannelures internes ou des alésages de précision sont nécessaires, et pour les buses et manchons industriels où le profil interne affecte l'écoulement ou l'usure. Même les composants de dispositifs médicauxcomme les pièces d'instruments chirurgicaux ou les implants, nécessitent souvent une grande précision et des finitions biocompatibles que l'on peut obtenir grâce à la rectification intérieure.

Les matériaux peuvent aller des aciers trempés et des alliages à haute résistance (comme l'acier inoxydable ou l'Inconel) à des matériaux plus exotiques ou plus fragiles comme les céramiques, les carbures ou même le verre optique dans certaines applications spécialisées. Si votre pièce a un diamètre interne qui doit être parfaitement rond, droit, avoir une conicité spécifique ou même un profil interne complexe, la rectification intérieure CNC est très souvent le meilleur, voire le seul, moyen d'y parvenir de manière efficace et précise.

Conclusion

Les rectifieuses internes CNC sont indispensables pour la finition de haute précision des alésages internes. Elles offrent une précision, une qualité de surface et une répétabilité exceptionnelles, ce qui stimule la productivité des composants critiques dans de nombreuses industries exigeantes du monde entier.

-

Comprendre le rôle du banc de machine peut améliorer votre connaissance de l'usinage de précision et de ses composants. ↩

-

La connaissance des dispositifs de dressage peut vous aider à apprécier leur rôle dans le maintien des performances de rectification et de la longévité de l'outil. ↩

-

L'exploration des systèmes de commande CNC vous permettra d'approfondir votre compréhension de l'automatisation de l'usinage et de son impact sur la précision. ↩

-

Découvrez les différents types de machines à rectifier et leurs applications spécifiques dans les processus de fabrication pour une meilleure compréhension. ↩

-

Découvrez les techniques et technologies utilisées pour obtenir des finitions de haute qualité sur les surfaces internes dans diverses applications. ↩

-

Explorez ce lien pour comprendre comment la commande CNC améliore la précision et l'efficacité des processus d'usinage, ce qui est essentiel pour obtenir des finitions de haute qualité. ↩

-

Découvrez l'importance de maintenir des vitesses de broche et des vitesses d'avance constantes pour obtenir des performances d'usinage et une qualité de surface optimales. ↩

-

Il est essentiel de comprendre les bagues de roulement pour optimiser les performances et la durée de vie des machines. Explorez ce lien pour en savoir plus sur leur importance. ↩

-

Les composants du moteur sont essentiels à la performance du véhicule. Découvrez l'usinage de précision requis pour ces pièces afin d'en garantir la fiabilité. ↩

-

La rectification interne est essentielle pour atteindre la précision dans divers composants. Découvrez ses applications et ses avantages dans les processus de fabrication. ↩