Qu'est-ce que le tourbillon interne ?

Vous êtes confronté à des vitesses de fraisage de filets trop lentes et à la surchauffe des pièces pendant les longues séries de production. Les méthodes de tournage traditionnelles usent souvent les outils trop rapidement et déforment les pièces de précision.

Le tourbillonnage interne est un procédé de filetage à grande vitesse dans lequel des fraises montées sur la face interne d'une bague rotative enlèvent la matière d'une pièce qui la traverse. Il permet d'obtenir des profondeurs de filetage complètes en une seule passe, de réduire le transfert de chaleur à la pièce et de traiter facilement les aciers trempés jusqu'à 65 HRC.

Je vois souvent des clients qui ont du mal à produire des vis longues de manière efficace. Ils utilisent des tours standard ou la rectification et obtiennent des résultats médiocres. Le tourbillonnage interne est une technique spécialisée, mais elle change tout pour la production de vis. Laissez-moi vous expliquer comment elle fonctionne et pourquoi vous pourriez en avoir besoin dans votre atelier.

Comment fonctionne le tourbillon interne ?

Vous regardez la machine fonctionner, mais la mécanique semble confuse parce que les axes ne sont pas alignés. Vous devez comprendre le mouvement pour optimiser le processus.

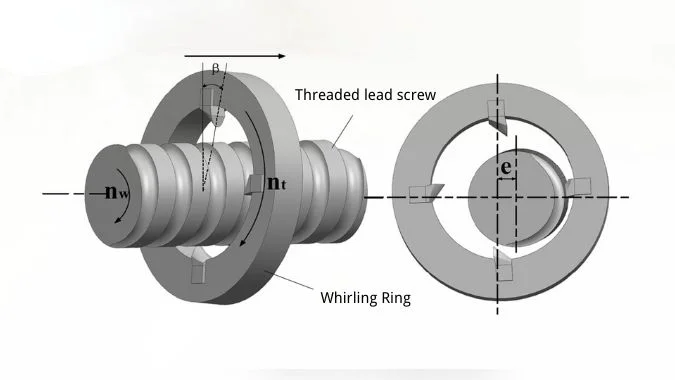

La pièce à usiner passe au centre d'un anneau de coupe rotatif. L'anneau est incliné selon l'angle d'hélice du fil. Alors que l'anneau tourne à grande vitesse (jusqu'à 400 m/min), la pièce à usiner tourne lentement dans la même direction, ce qui permet aux fraises intérieures de former le profil complet du filet en une seule passe.

La mécanique de ce processus est unique et très efficace. Dans le tourbillonnage interne, les fraises sont réparties uniformément sur la face interne d'un disque de fraise. L'axe de ce disque de fraise ne coïncide pas avec l'axe de la pièce à usiner. Au lieu de cela, nous l'inclinons à un angle spécifique. Cet angle correspond à l'angle d'hélice, généralement désigné par γ, du fil que nous voulons réaliser.

Pendant l'opération, le disque de la fraise entraîne les fraises à une vitesse très élevée. Les vitesse linéaire1 peut souvent atteindre 400 mètres par minute. Pendant ce temps, la pièce à usiner tourne à faible vitesse (souvent 20 à 50 tr/min) dans le même sens que le disque de la fraise. Cette différence de vitesse est essentielle. Pour chaque rotation de la pièce, le disque de la fraise se déplace dans le même sens que le disque de la fraise. le disque de coupe avance d'un pas de filetage2 dans la direction axiale.

Ce mouvement permet à la machine d'usiner et de former la rainure du filet en une seule passe. Le disque de la fraise étant excentré par rapport à la pièce, une seule fraise entre en contact avec le métal à un moment donné. La position de la zone de traitement reste pratiquement inchangée. Cela crée des copeaux courts, en forme de virgule. L'épaisseur de coupe passe périodiquement de petite à grande, puis de nouveau à petite. Ce phénomène action de coupe intermittente3 donne à chaque outil le temps de refroidir dans l'air entre les coupes. Les copeaux évacuent la majeure partie de la chaleur, de sorte que la température de la pièce reste basse. Cela permet d'éviter la déformation thermique, qui est un problème courant dans le tournage standard.

Quelles sont la précision et l'efficacité du tourbillonnement interne ?

Vous souhaitez une production plus rapide, mais vous craignez que l'augmentation de la vitesse ne nuise à la précision. Vous devez trouver l'équilibre entre un enlèvement de matière important et les limites géométriques.

Le tourbillonnage interne offre une plus grande efficacité que le tourbillonnage externe en raison de sa grande enveloppe de coupe. Cependant, la précision repose sur le maintien d'un angle d'hélice inférieur à 14°. Le dépassement de cet angle entraîne une surcoupe du profil de la dent, ce qui signifie que vous devez travailler dans des limites géométriques spécifiques pour garantir la précision.

L'efficacité est le principal argument de vente. Le tourbillonnement interne a un long parcours d'enveloppe. Il permet d'éliminer rapidement un volume massif de matériau. D'après mon expérience, son efficacité relative est bien supérieure à celle du tourbillonnage externe, car les forces de coupe sont importantes et dirigées efficacement. Vous pouvez finir une pièce beaucoup plus rapidement, souvent en remplaçant les processus lents de rectification des filets, même sur des matériaux trempés à 65 HRC.

Cependant, la précision a des limites physiques qu'il faut respecter. Comme la pièce passe par le trou intérieur de l'arbre principal, on ne peut pas trop incliner le porte-outil. Le angle d'hélice de traitement4 est généralement limitée entre 12° et 14°. Vous pourriez vous dire : "Pourquoi ne pas agrandir le trou intérieur pour l'incliner davantage ?". Ce n'est pas possible. Si vous augmentez la taille du trou pour obtenir un angle plus prononcé, vous perdez le contrôle du profil. Cela entraîne une surcoupe de la forme de la dent. La géométrie est défaillante. Vous ne pouvez pas garantir la précision du profil de la dent si vous dépassez ces limites structurelles. Vous devez travailler dans cette plage angulaire spécifique.

| Fonctionnalité | Avantage | Limitation |

|---|---|---|

| Volume de coupe | Grandes dimensions, haute efficacité | Nécessite une machine robuste |

| Angle de l'hélice | Filets standard ok | Max 12°-14° |

| Précision du profil | Haut en un seul passage | Surcoupe si l'angle est trop raide |

Quelles sont les exigences en matière d'outils pour le tourbillonnement interne ?

Vous voyez des marques d'outils grossières sur vos vis finies et les mesures varient d'une pièce à l'autre. Votre configuration d'outillage actuelle est probablement à l'origine de ces problèmes de qualité.

L'utilisation de têtes en carbure soudées conventionnelles entraîne des erreurs de réglage et des finitions approximatives, car un seul outil coupe efficacement. Vous devez utiliser des fraises à tourbillonner serrées à la machine qui permettent un fraisage de forme multi-outils. Cela garantit des points de référence cohérents et une qualité de surface lisse en utilisant des plaquettes telles que le CBN ou la céramique.

L'outil détermine la finition. De nombreux ateliers essaient d'économiser de l'argent en utilisant des têtes d'outils conventionnelles en carbure soudé. C'est une erreur. Il est extrêmement difficile de régler parfaitement ces outils. Même si vous installez plusieurs outils de coupe, vous ne pouvez pas garantir qu'ils sont tous exactement sur la même ligne centrale. Dans la pratique, un seul outil de formage effectue la coupe. Les autres se contentent de faire tourner l'air.

Cela pose deux problèmes. Premièrement, l'efficacité diminue parce que vous n'utilisez pas toutes les arêtes. Deuxièmement, vous obtenez des marques d'outil grossières sur la surface. La précision s'en ressent car le point de référence de l'installation n'est pas cohérent. Pour résoudre ce problème, vous devez résoudre le problème de l'outil. Vous devez utiliser fraises à tourbillonner serrées à la machine5. Ils permettent un véritable fraisage de forme multi-outils. Lorsque chaque insert est placé dans une poche précise, ils coupent tous ensemble. Cela garantit la précision du profil de la dent. La qualité de la surface est adoucie.

Pour les matériaux durs, nous utilisons des inserts avancés tels que CBN (nitrure de bore cubique)6 ou de la céramique. Ces matériaux résistent à la chaleur et à l'abrasion dues à la coupe d'un acier de 65 HRC à grande vitesse. L'action de coupe intermittente prolonge encore la durée de vie de l'outil en permettant à la chaleur de se dissiper pendant la partie non coupante de la rotation.

Quelles sont les pièces les plus couramment traitées par tourbillonnage interne ?

Vous vous demandez si cette machine correspond à votre gamme de produits ou si elle est trop spécialisée. Vous devez savoir exactement quelles pièces bénéficient de cette technologie pour justifier l'investissement.

Le tourbillonnage interne est idéal pour les composants longs et filetés tels que les vis à billes, les vis d'alimentation et les vis sans fin EPS pour l'automobile. Il excelle dans la production de vis d'extrusion et d'engrenages hélicoïdaux. Cependant, il n'est pas adapté aux filetages à grande avance en raison des limites structurelles du disque de coupe.

Cette technologie est spécifique. Elle n'est pas destinée à tous les boulons et écrous. Elle est destinée aux pièces filetées complexes de grande valeur, lorsque la pièce à usiner est un long arbre ou une vis. Elle est utilisée le plus souvent pour vis d'extrusion7 et Pompes à rotor PC. Ces pièces nécessitent des filets longs et réguliers qui se déformeraient sous l'effet de la chaleur du tournage standard. Dans l'industrie automobile, il est courant que les appareil à gouverner vis sans fin EPS. Il est également parfait pour rouleaux diamantés et en créant des rainures d'huile.

Vis à billes et vis d'alimentation sont le pain et le beurre du tourbillon interne. Il est également utilisé pour engrenages hélicoïdaux. Il existe toutefois des limites. Il n'est pas possible d'usiner des pièces avec de très grandes avances. La taille structurelle du disque de coupe limite cette possibilité. L'évacuation des copeaux est également limitée. Vous devez prévoir l'écoulement des copeaux. Si l'avance est trop importante, les copeaux peuvent obstruer l'anneau de coupe. Mais pour les pièces énumérées ci-dessus, en particulier les arbres longs et minces, il s'agit de la méthode la plus efficace disponible.

| Catégorie | Pièces spécifiques |

|---|---|

| Contrôle du mouvement | Vis à billes, Vis d'alimentation |

| Automobile | Vis sans fin EPS, engrenage de direction |

| Industrie | Vis d'extrusion, pompe à rotor PC |

| Spécialisé | Rouleau diamanté, Rainure d'huile, Engrenage hélicoïdal |

Conclusion

Le tourbillonnage interne permet un filetage à grande vitesse et en une seule passe pour les vis et les vis sans fin. L'utilisation d'outils précis serrés sur la machine et la gestion des angles d'hélice permettent d'obtenir une efficacité et une finition supérieures à celles du fraisage traditionnel.

-

Découvrez comment la vitesse linéaire influe sur l'efficacité et la qualité du fraisage, ce qui est essentiel pour optimiser les processus d'usinage. ↩

-

Découvrez le mécanisme d'alimentation précis du disque de coupe qui permet la formation de rainures de filetage en un seul passage avec une grande précision. ↩

-

Découvrez pourquoi l'action de coupe intermittente contribue au refroidissement de l'outil et prévient la déformation thermique pendant le fraisage. ↩

-

Découvrez pourquoi le maintien de l'angle d'hélice de traitement entre 12° et 14° est crucial pour la précision et pour éviter les surcoupes lors de l'usinage. ↩

-

Découvrez comment les fraises tourbillonnaires à serrage automatique améliorent la précision et la qualité de la surface en garantissant que toutes les plaquettes se coupent avec précision. ↩

-

Découvrez pourquoi les plaquettes CBN sont idéales pour la coupe à grande vitesse de matériaux durs en raison de leur résistance à la chaleur et de leur durabilité, ce qui améliore la durée de vie et les performances de l'outil. ↩

-

Découvrez les vis d'extrusion et pourquoi le tourbillonnage interne est idéal pour créer des filets précis et longs sans déformation. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.