Che cos'è un centro di maschiatura CNC?

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze

La lentezza dei cicli di foratura e maschiatura blocca la vostra produzione, soprattutto quando lavorate con componenti di piccole dimensioni? Affidarsi a operazioni separate o utilizzare una macchina meno specializzata costa tempo prezioso, aumenta il rischio di errori e, in ultima analisi, incide sulla redditività. Fortunatamente esiste una macchina ottimizzata proprio per questo lavoro ad alta velocità e precisione.

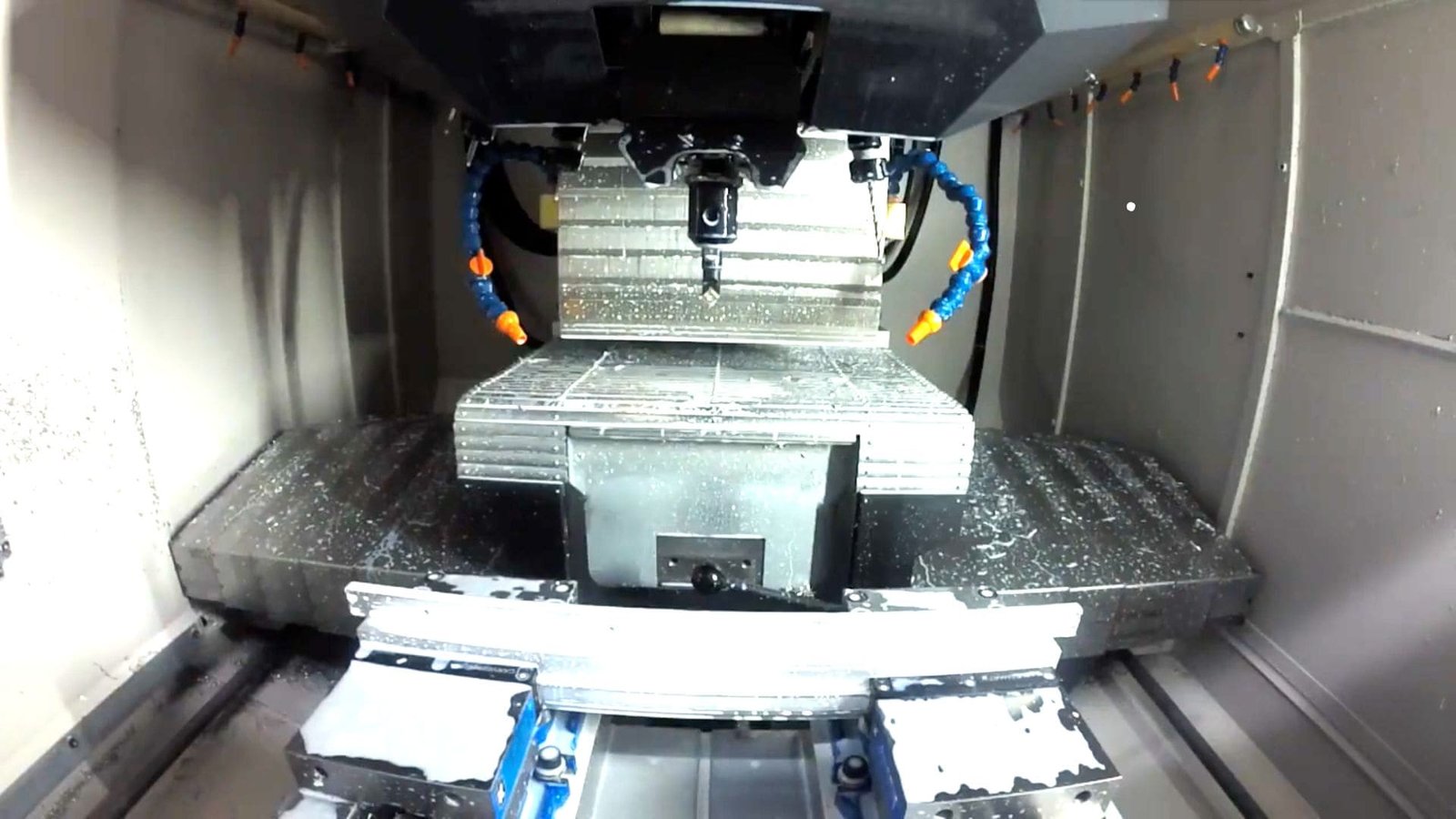

Un centro di maschiatura CNC è un tipo specializzato di macchina utensile CNC progettato principalmente per la foratura ad alta velocità e, soprattutto, per il taglio di filettature interne (maschiatura). Integra queste funzioni con cambi utensile rapidi e alte velocità del mandrino per massimizzare l'efficienza e la precisione, in particolare su parti metalliche più piccole come i componenti in alluminio.

Sebbene queste macchine possano assomigliare a centri di lavoro verticali (VMC) compatti, la loro ingegneria interna è specificamente progettata per garantire velocità ed efficienza nella realizzazione di fori e filettature. Potreste chiedervi in che cosa differiscano effettivamente dalle altre macchine o perché sceglierne una. Analizziamo le caratteristiche specifiche che rendono i centri di maschiatura la scelta migliore per determinati lavori e settori.

In che modo un centro di maschiatura CNC è diverso da un centro di foratura CNC?

Potreste pensare: "Anche il mio centro di foratura o VMC standard può eseguire fori di maschiatura, quindi perché investire in un centro di maschiatura dedicato?". Sebbene sia vero, l'utilizzo di una macchina generica per operazioni di maschiatura altamente ripetitive può rallentare notevolmente la produzione e compromettere potenzialmente la qualità della filettatura rispetto a una macchina ottimizzata per questo lavoro.

La differenza fondamentale è l'ottimizzazione: I Centri di Maschiatura sono costruiti per ottenere la massima velocità ed efficienza in entrambi e cicli di maschiatura rapidi e rigidi. In genere sono dotati di cambi utensili più rapidi (spesso a torretta) e di velocità di traslazione più elevate rispetto ai centri di foratura standard o ai centri di lavoro a controllo numerico, che privilegiano capacità di lavorazione più ampie.

Approfondiamo queste distinzioni. Mentre una macchina di foratura CNC si concentra principalmente sulla creazione di fori accurati, un centro di maschiatura è stato progettato da zero per forare e filettare i fori alla massima velocità e precisione possibile.

Distinzioni chiave esplorate

| Caratteristica | Centro di maschiatura CNC | Centro di foratura CNC (o VMC) |

|---|---|---|

| Obiettivo primario | Foratura ad alta velocità e cicli di maschiatura ottimizzati | Foratura, fresatura e maschiatura generiche; maggiore versatilità |

| Velocità del mandrino | In genere molto elevato (ad esempio, 10k-20k+ giri/min comunemente) | Velocità massime variabili, spesso inferiori; progettate per la fresatura |

| Metodo di maschiatura | Ottimizzato per una velocità elevata e precisa maschiatura rigida1 | Capacità di maschiatura rigida, ma tempi di ciclo spesso più lenti |

| Cambio utensile | Spesso a torretta per cambi estremamente rapidi (~1 sec) | Tipo a braccio o a servo, tempi di cambio generalmente più lenti |

| Rapide dell'asse | Velocità di traslazione rapida molto elevate (ad esempio, 48+ m/min) | Tassi rapidi spesso più lenti rispetto ai TC dedicati |

| Struttura | Telaio spesso compatto, rigido e fuso (ad esempio, di qualità Meehant) | La struttura varia; costruita per i carichi laterali più pesanti nella fresatura |

| Uso tipico | Pezzi piccoli e di grandi dimensioni che necessitano di molti fori filettati | Lavorazioni diversificate, pezzi più grandi, operazioni di fresatura più pesanti |

| Costo/Dimensione | Ingombro generalmente ridotto e costo iniziale più basso | In genere più grandi e più costosi |

In pratica, sebbene la VMC sia una macchina versatile, un centro di maschiatura dedicato la supera in modo significativo nei lavori che richiedono numerosi fori e filettature. I secondi risparmiati per ogni foro si accumulano rapidamente nella produzione di grandi volumi. Il loro design privilegia la minimizzazione dei tempi di non taglio attraverso una rapida accelerazione/decelerazione del mandrino, un rapido movimento degli assi e un rapido cambio degli utensili, ideale per pezzi come le custodie dei telefoni cellulari, i componenti elettronici o le piccole parti automobilistiche.

Quali sono i reali vantaggi dell'alta velocità e della rapidità di cambio utensile di un centro di maschiatura?

Le alte velocità del mandrino (che raggiungono i 20.000 giri/min. o più) e i cambi utensile al di sotto del secondo sono fantastici sulla carta, ma quali vantaggi tangibili portano in officina? I cicli lenti hanno un impatto diretto sulla redditività e sulla competitività. Esaminiamo i vantaggi concreti che queste caratteristiche ad alte prestazioni offrono.

Le elevate velocità del mandrino consentono cicli di taglio (foratura/fresatura) e maschiatura più rapidi, mentre il cambio rapido degli utensili riduce drasticamente i tempi di non taglio. Questa sinergia riduce notevolmente i tempi di ciclo complessivi dei pezzi, aumenta la produttività, migliora la finitura superficiale e la precisione della filettatura e, in ultima analisi, riduce il costo di produzione per pezzo.

L'impatto va oltre la semplice produzione di pezzi più veloci. Ecco una panoramica dei vantaggi reali osservati quando si applicano correttamente queste macchine.

Ripartizione dei benefici tangibili

- Efficienza di lavorazione enormemente migliorata2: Questo è il vantaggio principale. Gli alti numeri di giri consentono avanzamenti più rapidi durante la foratura e la fresatura leggera. Inoltre, il cambio utensile incredibilmente rapido (spesso meno di un secondo con i magazzini a torretta) riduce al minimo i tempi morti. Per i componenti che richiedono più utensili (ad esempio, foratura a punti, foratura, smussatura, maschiatura), questo risparmio di tempo cumulativo riduce drasticamente il tempo di ciclo rispetto alle macchine con cambiatori a braccio più lenti. Spesso si registrano riduzioni del tempo di ciclo di 30-50% o più su pezzi adatti.

- Qualità e coerenza della lavorazione migliorate: Le alte velocità, abbinate a utensili appropriati, possono ridurre le forze di taglio, con conseguenti migliori finiture superficiali e minore usura degli utensili. La struttura rigida e il controllo preciso del mandrino insiti nei centri di maschiatura assicurano profili di filettatura altamente accurati e coerenti, fondamentali per l'assemblaggio. Ciò è particolarmente importante per i maschi piccoli o delicati, soggetti a rotture. I controlli CNC avanzati garantiscono ulteriormente la precisione di posizionamento e il controllo della profondità.

- Riduzione dei costi operativi3: La produzione di un maggior numero di pezzi all'ora riduce direttamente il costo per pezzo, distribuendo meglio la manodopera e le spese generali. La riduzione dei tempi di non taglio massimizza l'utilizzo della macchina. Sistemi di azionamento efficienti e una struttura robusta progettata per cicli ripetitivi possono anche portare a un consumo energetico e a costi di manutenzione inferiori rispetto all'utilizzo di una VMC più grande per le stesse attività.

- Aumento della competitività del mercato: Una produzione più rapida a costi inferiori consente di fissare prezzi più aggressivi e tempi di consegna più brevi, offrendo un vantaggio significativo in mercati competitivi come quello dell'elettronica e dei componenti automobilistici. La qualità elevata e costante aumenta ulteriormente la reputazione.

- Multifunzionalità nell'ambito di applicazione: Sebbene siano ottimizzate per la velocità di foratura/maschiatura, rimangono macchine CNC versatili in grado di gestire le operazioni associate di fresatura, alesatura e smussatura, consentendo di completare molti piccoli pezzi in un'unica configurazione.

Questi vantaggi rendono i centri di maschiatura macchine eccezionalmente produttive quando vengono utilizzati per la produzione in grandi volumi di pezzi ricchi di elementi forati e maschiati.

Quali sono le industrie che in genere traggono i maggiori vantaggi dall'utilizzo dei centri di maschiatura CNC?

Vi state chiedendo se questa macchina specializzata sia in linea con il vostro settore o con i componenti che producete? Per investire in modo oculato è necessario capire dove queste macchine offrono il rendimento più significativo. Identifichiamo i settori in cui i centri di maschiatura CNC offrono il massimo valore.

I settori che richiedono la produzione in grandi volumi di pezzi più piccoli con numerosi fori e filettature ne traggono il massimo vantaggio. I settori chiave includono l'elettronica (3C), i componenti per autoveicoli, la produzione di dispositivi medici, l'orologeria, la costruzione di piccoli stampi e la produzione di macchinari in generale che si concentrano su pezzi di precisione di piccole dimensioni.

Il fattore unificante è l'esigenza di velocità, precisione ed efficienza economica nella produzione di grandi quantità di pezzi con molti piccoli fori filettati. Ecco un'analisi più approfondita della loro idoneità:

Applicazioni per il settore primario

- Produzione di elettronica (3C - Computer, comunicazioni, elettronica di consumo): La produzione di componenti come le scocche dei telefoni cellulari, gli chassis dei computer portatili, i dissipatori di calore e i connettori richiede grandi quantità di fori e filettature piccoli e precisi, spesso in alluminio o leghe leggere. I centri di maschiatura sono ideali per questo lavoro ad alta velocità e in grandi volumi.

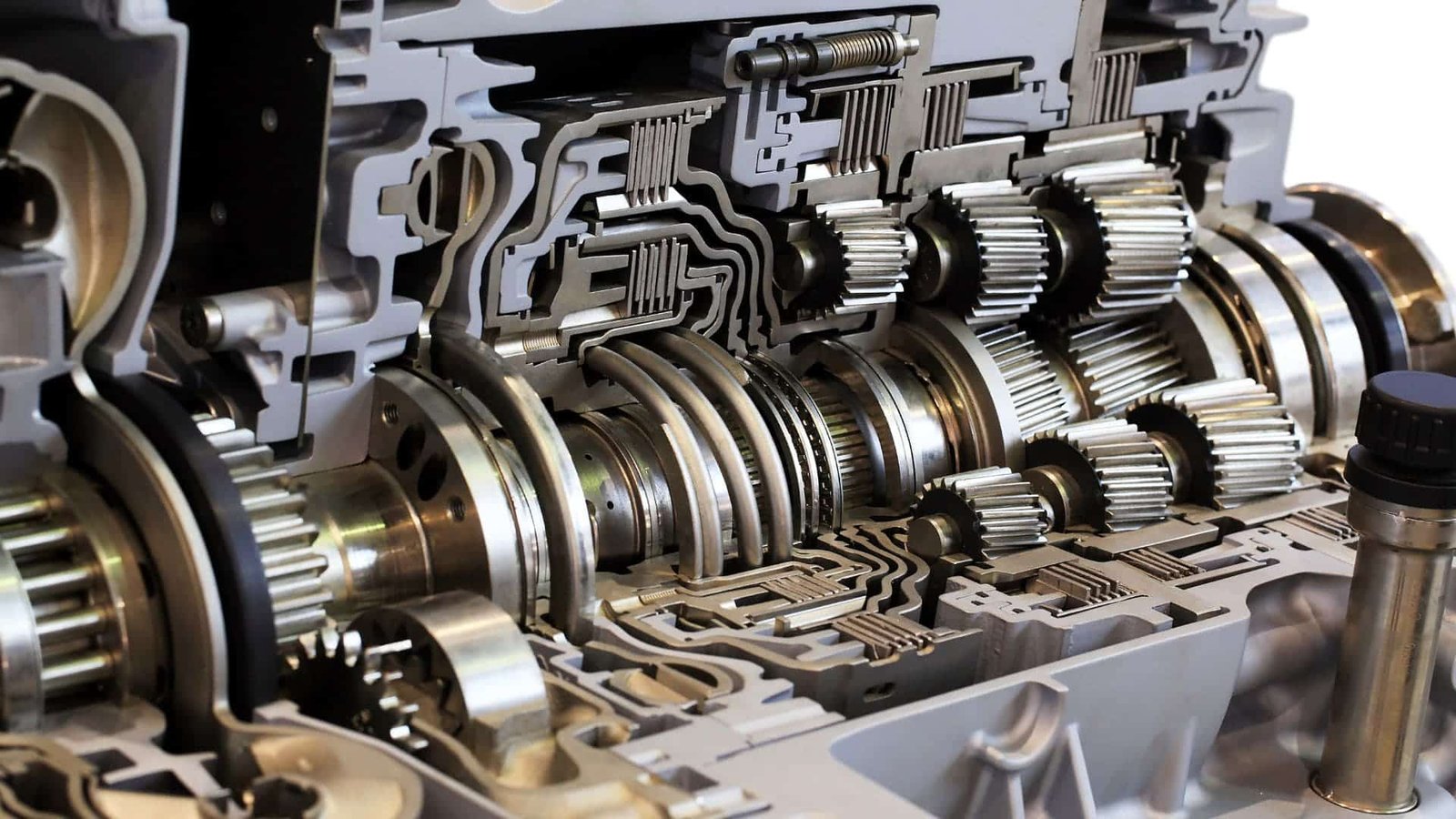

- Produzione automobilistica: Utilizzato ampiamente per componenti di piccole dimensioni come corpi farfallati, alloggiamenti per sensori, custodie per ECU, parti di motori di piccole dimensioni (ad esempio, coperchi) e varie staffe in cui sono necessari numerosi fori filettati nella produzione di massa.

- Industria dei dispositivi medici: La produzione di pezzi di alta precisione per strumenti chirurgici, alloggiamenti di apparecchiature diagnostiche e componenti di impianti richiede spesso forature e maschiature complesse in materiali che vanno dalla plastica all'acciaio inossidabile e al titanio. L'accuratezza e la coerenza sono fondamentali.

- Orologeria: La produzione di piccoli e intricati componenti di orologi con elementi filettati trae grande vantaggio dalla precisione e dalla velocità dei centri di maschiatura.

- Produzione di stampi: Mentre le basi di stampi più grandi richiedono macchine più grandi, i centri di maschiatura eccellono nella produzione di inserti di stampi, componenti ed elettrodi più piccoli che richiedono modelli di fori e filettature accurate in tempi rapidi.

- Industria della produzione di macchinari: Produce in modo efficiente dimensioni più ridotte, componenti di alta precisione4 come collettori, corpi valvola, piccoli alloggiamenti e staffe utilizzati in vari tipi di macchinari e attrezzature.

Se il vostro flusso di produzione prevede elevate quantità di pezzi di piccole dimensioni, in cui le operazioni di foratura e maschiatura consumano una parte significativa del tempo di ciclo, una Centro di maschiatura CNC5 è quasi certamente una soluzione molto efficiente da prendere in considerazione.

Cosa spinge un produttore a scegliere un centro di maschiatura CNC dedicato rispetto a un semplice centro di foratura?

Dato che molti centri di foratura CNC o VMC standard offrono cicli di maschiatura, perché investire in un centro di foratura? dedicato Centro di maschiatura CNC? Non è una sovrapposizione di capacità inefficiente? La realtà è che l'utilizzo di una macchina per impieghi generali per la maschiatura altamente ripetitiva e critica dal punto di vista della velocità può essere la soluzione migliore. meno scelta efficiente. Esaminiamo i fattori che guidano la decisione di specializzarsi.

La scelta dipende principalmente dal volume di maschiatura richiesto e dalla necessità di ridurre al minimo il tempo di ciclo. Se la produzione prevede quantità elevate di pezzi, ognuno dei quali richiede numerose maschiature, il notevole risparmio di tempo ottenuto grazie alla velocità ottimizzata di un centro di maschiatura supera la flessibilità di utilizzare cicli di maschiatura più lenti su un centro di foratura standard o un VMC.

Il tutto si riduce a un calcolo dell'efficienza produttiva e del rapporto costi-benefici. Ecco i tipici fattori decisionali:

Fattori decisionali chiave

- Volume e intensità di picchiettatura elevati6: Questo è il motivo principale. Se i pezzi richiedono decine di fori maschiati, o se la produzione annua è di milioni di unità che necessitano anche di pochi maschi, il tempo cumulativo impiegato per la sola maschiatura diventa un fattore di produzione importante. Una macchina costruita appositamente per la velocità offre un risparmio immenso.

- Criticità del tempo di ciclo7: Nei mercati ultra-competitivi (ad esempio, elettronica di consumo, forniture automobilistiche), la riduzione di ogni possibile secondo del tempo di ciclo ha un impatto diretto sui costi e sulla capacità di consegna. I centri di maschiatura sono progettati specificamente per ridurre al minimo il tempo di non taglio nei cicli di foratura intensiva.

- Precisione e affidabilità dei piccoli rubinetti: I centri di maschiatura dedicati offrono un'eccellente rigidità e un'accelerazione/decelerazione del mandrino finemente controllata, fondamentale per la maschiatura affidabile di fori di piccolo diametro (ad esempio, M1-M3) senza rottura dei maschi e per il mantenimento costante di elevati standard di qualità della filettatura.

- Focus operativo e mix di parti: Se la maggior parte del lavoro prevede la foratura e la maschiatura con solo una leggera fresatura, un centro di maschiatura completa queste operazioni dominanti molto più velocemente di un VMC ottimizzato per tagli più pesanti.

- Automazione e spazio al suolo: Il loro ingombro tipicamente compatto rende i centri di maschiatura ideali per l'integrazione in celle di produzione automatizzate ad alta densità che utilizzano robot, massimizzando la produzione per piede quadrato.

- Analisi costi-benefici e ROI8: I produttori eseguono un calcolo del ritorno sull'investimento. Anche con un costo iniziale potenzialmente inferiore a quello di alcune VMC, la giustificazione viene dalla significativa riduzione del costo per pezzo dovuta a tempi di ciclo drasticamente più brevi, che porta a un rapido periodo di ammortamento in scenari di alti volumi.

La decisione non riguarda l'opportunità di un VMC può Si tratta di raggiungere gli obiettivi di throughput e di costo richiesti quando il tapping costituisce una parte consistente del carico di lavoro.

Conclusione

I centri di maschiatura CNC sono macchine specializzate ottimizzate per la massima velocità e precisione nella foratura e maschiatura di piccoli componenti. I loro tempi di ciclo rapidi aumentano significativamente l'efficienza produttiva, migliorano la costanza della qualità e riducono i costi di produzione, rendendoli indispensabili in settori competitivi e ad alto volume.

-

Scoprite come la maschiatura rigida migliora la precisione e la velocità dei processi di lavorazione, rendendola essenziale per la produzione di grandi volumi. ↩

-

Esplorate questo link per capire come un numero di giri elevato possa migliorare significativamente l'efficienza della lavorazione e ridurre i tempi di ciclo. ↩

-

Scoprite le strategie efficaci per ridurre i costi operativi nella lavorazione, massimizzando l'efficienza e la redditività. ↩

-

Imparate a conoscere i componenti di alta precisione e il loro ruolo critico in settori come la produzione medica e automobilistica. ↩

-

Esplorate questo link per capire come i centri di maschiatura CNC possono migliorare il vostro flusso di lavoro produttivo e ridurre i tempi di ciclo. ↩

-

Scoprite come un elevato volume di maschiatura possa portare a significativi risparmi di produzione e a miglioramenti dell'efficienza dei processi produttivi. ↩

-

La comprensione della criticità del tempo di ciclo può aiutarvi a ottimizzare i processi produttivi e a migliorare la competitività sul vostro mercato. ↩

-

Scoprite perché l'analisi costi-benefici è fondamentale per prendere decisioni informate sugli investimenti in attrezzature e processi produttivi. ↩