Che cos'è una macchina per foratura profonda?

Eseguire un foro veramente profondo e diritto con una punta standard è spesso una ricetta per il disastro. La punta vaga fuori centro, i trucioli intasano le scanalature causando l'inceppamento e la rottura dell'utensile, e la mancanza di un raffreddamento adeguato può rovinare sia l'utensile che il costoso pezzo in lavorazione. Questo porta a scarti di pezzi, utensili rotti e costosi tempi di inattività.

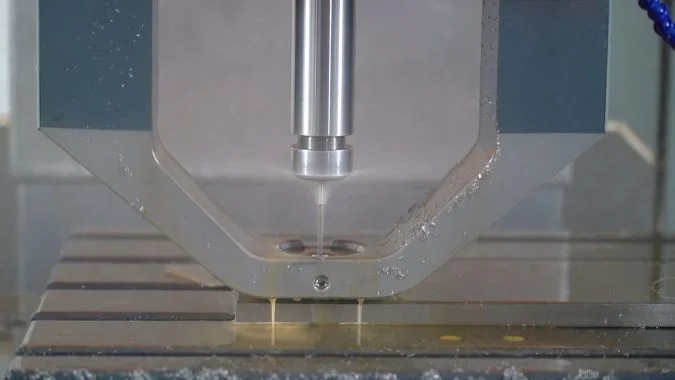

La foratrice per fori profondi è una macchina utensile specializzata, progettata specificamente per la realizzazione di fori con un elevato rapporto lunghezza/diametro (L/D), in genere superiore a 10:1 e che talvolta può arrivare a 300:1. Utilizza metodi avanzati, combinati con sistemi di raffreddamento ad alta pressione, per produrre fori eccezionalmente diritti e precisi con eccellenti finiture superficiali in un'unica ed efficiente passata.

Le macchine per la perforazione di fori profondi trasformano quello che normalmente è un processo difficile e ad alto rischio in un'operazione affidabile e precisa. Scopriamo cosa rende queste macchine così straordinariamente capaci.

Quali sono i metodi di perforazione utilizzati nella macchina di perforazione profonda?

Quando si esegue un foro profondo, non si può semplicemente utilizzare una punta elicoidale più lunga e sperare nel meglio. I problemi fondamentali dell'evacuazione dei trucioli e dell'erogazione del refrigerante diventano impossibili da risolvere e portano a un sicuro fallimento. Per avere successo, sono indispensabili tecniche specializzate.

Le macchine per la foratura profonda utilizzano prevalentemente due metodi distinti: La foratura a pistola per i fori di diametro ridotto e la foratura BTA per quelli più grandi. Entrambi i metodi si basano su utensili progettati in modo esclusivo e su sistemi di raffreddamento ad alta pressione per eliminare con forza i trucioli dal foro e mantenere la zona di taglio perfettamente lubrificata e fredda.

Sapere quale metodo applicare è un primo passo essenziale. La decisione si basa principalmente sul diametro del foro da creare. Entrambe le soluzioni ingegneristiche sono brillanti e rispondono alla stessa sfida, ma sono applicate a scale diverse.

Perforazione con pistola1

Questo è il metodo preferito per i fori di diametro ridotto, una gamma in cui l'estrema precisione è spesso l'obiettivo principale.

- Gamma di diametri ideali2: Tipicamente utilizzato per fori da 1 mm fino a circa 40 mm.

- Come funziona: L'utensile per la foratura a pistola ha un unico tagliente e una lunga scanalatura diritta (spesso a forma di V). Il refrigerante ad alta pressione viene pompato attraverso un piccolo canale che corre al centro dell'utensile. Questo potente getto di refrigerante viene spruzzato direttamente sulla superficie di taglio, dove raffredda il taglio e fa fuoriuscire con forza i piccoli trucioli dal foro lungo la scanalatura a V esterna.

- Vantaggi principali: Produce fori eccezionalmente diritti con una fantastica finitura superficiale, rendendola perfetta per applicazioni come strumenti medico-chirurgici, iniettori di carburante per auto e componenti aerospaziali in cui la precisione è assolutamente fondamentale.

Perforazione BTA3

Quando è necessario creare fori più grandi e profondi con la massima efficienza, la foratura BTA (Boring and Trepanning Association) è il metodo migliore.

- Gamma di diametri ideali: Generalmente utilizzato per fori con diametro superiore a 20 mm.

- Come funziona: Il processo è essenzialmente l'inverso della perforazione a cannone. Il refrigerante ad alta pressione viene pompato nel foro. intorno all'esterno del tubo di perforazione. I trucioli che si formano sulla testa di taglio vengono poi risciacquati attraverso il centro cavo del tubo di foratura e lontano dal pezzo.

- Vantaggi principali: L'evacuazione interna dei trucioli consente avanzamenti molto più rapidi e tassi di asportazione del materiale più elevati. È la scelta più efficiente per i fori più grandi e profondi che si trovano in settori come l'esplorazione energetica e la produzione di attrezzature pesanti. Una variante di questo metodo, chiamata foratura a espulsione, utilizza un sistema a doppio tubo e può essere adattata ad alcune macchine che non dispongono di una configurazione completa ad alta pressione.

Perché scegliere la perforatrice a foro profondo rispetto alla perforatrice standard?

Immaginate di dover praticare un foro in un pezzo che è dieci volte più profondo della sua larghezza. Su una pressa da trapano standard o una fresa CNC, l'utensile inizia a fare fatica quasi subito; il foro si sposta fuori centro e si sente lo sforzo dell'utensile. Ci si rende subito conto che questo lavoro richiede una macchina di classe diversa.

Dovreste scegliere una foratrice per fori profondi perché è costruita appositamente per vincere le tre sfide critiche della foratura profonda: ottenere una rettilineità di precisione, garantire l'evacuazione forzata dei trucioli e fornire un raffreddamento diretto all'avanguardia. Le macchine di foratura standard non hanno la rigidità necessaria, i sistemi di raffreddamento ad alta pressione e la guida utensile specializzata per eseguire questi compiti impegnativi in modo affidabile.

La differenza non sta solo nell'utilizzo di un utensile più lungo, ma in una completa reingegnerizzazione del processo di foratura. Ho visto molti tentativi di "farlo funzionare" con attrezzature standard, e quasi sempre si concludono con utensili rotti e pezzi da rottamare. Ecco una spiegazione chiara del perché una macchina specializzata è l'unica vera soluzione.

Precisione, rettilineità e profondità

Macchine per la perforazione di fori profondi4 sono progettati per rapporti d'aspetto elevati. Mantengono una deviazione minima anche a profondità estreme. Al contrario, le punte standard deviano facilmente e questo errore aumenta con l'aumentare della profondità del foro. La possibilità di ottenere un foro unico, continuo e rettilineo consente un enorme risparmio di tempo rispetto a metodi meno affidabili.

Evacuazione ininterrotta dei chip5

Questo è l'ostacolo più grande che le macchine specializzate devono superare.

- Macchina a foro profondo: Utilizza un sistema di raffreddamento ad alta pressione per eliminare continuamente e forzatamente i trucioli dal foro. Il processo non deve mai fermarsi per eliminare i trucioli.

- Foratrice standard: Si affida a un lento ciclo di "foratura a becco" (si fora un po', ci si ritira per eliminare i trucioli, si fora ancora un po'), che richiede molto tempo e rischia di far impallare i trucioli nelle scanalature.

Raffreddamento e lubrificazione superiori

È fondamentale che il refrigerante arrivi al tagliente.

- Macchina a foro profondo: Fornisce un getto ad alto volume di refrigerante direttamente attraverso o intorno all'utensile fino alla zona di taglio. In questo modo si ottiene il massimo raffreddamento, prolungando la durata dell'utensile e ottenendo un'eccellente finitura superficiale che spesso elimina la necessità di operazioni secondarie.

- Foratrice standard: Utilizza un refrigerante esterno alluvionale che non può penetrare in un foro profondo, lasciando il tagliente caldo e asciutto.

Come fanno le macchine per la perforazione profonda a mantenere tolleranze strette su profondità di foro estreme?

Avete un compito critico: praticare un foro in un componente lungo e costoso, che deve essere perfettamente diritto e di dimensioni precise da un'estremità all'altra. Come può una macchina mantenere un'accuratezza così elevata quando il tagliente lavora in profondità all'interno del pezzo, completamente fuori dalla vista?

Le macchine per la foratura profonda mantengono tolleranze strette grazie a un sistema sinergico di utensili autoguidati specializzati, boccole di avviamento di precisione, un sistema di raffreddamento ad alta pressione che assicura la perfetta evacuazione dei trucioli e la stabilità termica, e una struttura della macchina estremamente rigida e costruita ad hoc che riduce al minimo la deflessione e le vibrazioni.

In base alla mia esperienza personale, questa notevole precisione non deriva da un singolo proiettile magico. È il risultato dello strumento, del processo e dell'architettura della macchina che lavorano insieme in perfetta armonia. Vediamo come contribuiscono questi elementi.

Utensili specializzati e sistema di guida

Gli strumenti stessi sono progettati per essere autoguidati.

- Design dello strumento: I trapani a percussione e gli utensili BTA sono progettati con cuscinetti e angoli di taglio specifici che creano un equilibrio di forze. Mentre l'utensile taglia, queste forze premono la testa dell'utensile contro le pareti del foro che sta creando, brunendo efficacemente la superficie e costringendo l'utensile a seguire un percorso incredibilmente rettilineo.

- Boccola di guida6: Per garantire che il foro inizi perfettamente al centro, il processo inizia con il passaggio dell'utensile attraverso una boccola di guida temprata e rettificata. Questa boccola fornisce un supporto rigido nel punto di ingresso fino a quando l'utensile non è sufficientemente profondo nel taglio per guidarsi da solo.

Il ruolo del Sistema di raffreddamento ad alta pressione7

Il sistema di raffreddamento è fondamentale sia per la precisione che per la rimozione dei trucioli.

- Evacuazione perfetta dei chip: Eliminando istantaneamente i trucioli, il sistema evita qualsiasi accumulo che potrebbe deviare l'utensile e rovinare la rettilineità o la finitura superficiale del foro.

- Stabilità termica: Il flusso costante di refrigerante a temperatura controllata impedisce il riscaldamento dell'utensile e del pezzo. In questo modo si elimina l'espansione termica, che altrimenti causerebbe la variazione del diametro del foro durante la foratura.

Il Piattaforma macchina ultra-rigida8

La macchina stessa è il fondamento della precisione. È costruita con caratteristiche progettate per resistere alla deflessione e alle vibrazioni, tra cui:

- Componenti di precisione9: L'utilizzo di guide lineari a sfera di alta qualità e di viti di precisione assicura un movimento regolare, accurato e ripetibile dell'utensile.

- Raffreddamento del mandrino: Molte macchine incorporano un sistema automatico di raffreddamento dell'olio del mandrino per mantenere la stabilità termica durante i lunghi cicli di foratura.

Questa combinazione di tecnologie consente a queste macchine di raggiungere tolleranze impressionanti, con una precisione dimensionale fino a IT7-IT11 e deviazioni di rettilineità fino a 0,5 mm per 1000 mm di profondità.

Quali sono i settori in cui le macchine di perforazione profonda sono più comunemente utilizzate?

Quando si osserva uno stampo a iniezione complesso con canali di raffreddamento perfettamente rettilinei, o il foro lungo e preciso di un puntone del carrello di atterraggio di un aereo, si vede il lavoro di una macchina per la foratura profonda. Queste caratteristiche critiche sono spesso impossibili da creare con la lavorazione standard, rendendo questa tecnologia indispensabile per molte industrie high-tech e per i lavori pesanti.

Le macchine per la foratura profonda sono più comuni nella produzione di stampi, nell'industria aerospaziale, nell'industria automobilistica, nell'energia/petrolio e nella produzione di dispositivi medici. Questi settori dipendono da questa tecnologia per creare caratteristiche interne critiche che richiedono rapporti estremi tra profondità e diametro e una precisione eccezionalmente elevata.

La domanda di questa tecnologia è alimentata dall'esigenza ingegneristica di componenti più resistenti, più leggeri, più efficienti e più complessi. Ho partecipato a progetti in molti di questi settori e il denominatore comune è sempre la richiesta di una caratteristica interna che non può essere realizzata in altro modo.

| Industria | Applicazioni comuni |

|---|---|

| Produzione di stampi | Canali di raffreddamento/riscaldamento lunghi negli stampi a iniezione e negli stampi per pressofusione, fori per i perni di espulsione, pilastri di guida e fori per le boccole. |

| Aerospazio e Difesa | Linee idrauliche in carrelli di atterraggio, componenti di attuatori, alberi di turbine, componenti di missili e canne di armi da fuoco. |

| Automotive | Gallerie d'olio profonde in blocchi motore e alberi a gomito, alberi di trasmissione, componenti del sistema di alimentazione e parti dello sterzo. |

| Energia / Petrolio e gas | Fora collari di trivellazione, strumenti di estrazione, componenti di centrali nucleari e condutture. |

| Medico | Strumenti chirurgici incannulati (come trapani e cacciaviti), impianti ortopedici e dispositivi protesici. |

| Attrezzature pesanti | Cilindri idraulici, utensili per la perforazione delle rocce e altri componenti per macchine edili e minerarie. |

In sostanza, tutti i settori che devono spostare con precisione i fluidi attraverso un componente solido o che richiedono un foro lungo e diritto per una funzione meccanica sono i principali utilizzatori della tecnologia di foratura profonda.

Conclusione

Le foratrici per fori profondi sono strumenti altamente specializzati ed essenziali nella produzione moderna. Utilizzando metodi avanzati come la foratura a cannone e la foratura BTA, offrono un livello di precisione, rettilineità ed efficienza per i fori profondi che le macchine standard semplicemente non possono eguagliare. Sono la tecnologia alla base di molti componenti industriali critici.

-

Scoprite i vantaggi della foratura a cannone per le applicazioni di precisione, soprattutto nei settori medico e aerospaziale. ↩

-

La comprensione degli intervalli di diametro ideali può aiutarvi a scegliere il metodo di foratura più adatto al vostro progetto. ↩

-

Scoprite come la foratura BTA migliora l'efficienza e la velocità di produzione di fori più grandi e profondi. ↩

-

Esplorate i vantaggi delle macchine per la foratura profonda per comprenderne l'efficienza e la precisione in applicazioni specializzate. ↩

-

Scoprite come l'evacuazione ininterrotta dei trucioli migliora i processi di foratura, portando a risultati più rapidi e affidabili. ↩

-

La conoscenza delle bussole di guida può fornire spunti per ottenere una migliore precisione e un migliore allineamento dei fori. ↩

-

La comprensione del ruolo di un sistema di raffreddamento ad alta pressione può migliorare la precisione e l'efficienza della lavorazione. ↩

-

Scoprire i vantaggi di una piattaforma macchina ultra-rigida può portare a una maggiore precisione e a una riduzione delle vibrazioni nelle vostre operazioni. ↩

-

Esplorare l'impatto dei componenti di precisione può aiutarvi a migliorare i vostri processi e risultati di lavorazione. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.