Come calibrare la precisione geometrica di un centro di lavoro a portale a cinque assi?

I vostri costosi pezzi vengono scartati perché la vostra macchina a portale a cinque assi ha perso precisione. Ignorare piccoli errori geometrici comporta costose rilavorazioni e ritardi di produzione.

La calibrazione di un GMC a cinque assi prevede l'uso di interferometri laser e barre a sfera per misurare parallelismo, perpendicolarità e posizionamento. È necessario regolare sistematicamente le guide, le strutture di supporto e i parametri del servo per garantire che tutti gli assi si muovano con precisione entro tolleranze rigorose, riportando la macchina alle specifiche di fabbrica.

Molti operatori danno la colpa agli utensili da taglio o alla programmazione, quando in realtà il problema è la geometria della macchina. È necessario comprendere il processo di calibrazione per mantenere una qualità elevata.

Perché i problemi di precisione geometrica devono essere identificati e affrontati nella GMC a cinque assi?

Si ignorano le piccole vibrazioni fino a quando il mandrino non si rompe o la finitura della superficie è terribile.

La precisione geometrica definisce la capacità della macchina di mantenere il parallelismo, la perpendicolarità e il posizionamento. La mancata correzione degli errori causati dalla deformazione termica, dal rilassamento delle tensioni o dall'usura meccanica porta a danni permanenti alle apparecchiature, all'usura anomala dei componenti e allo scarto dei pezzi.

Dobbiamo considerare la macchina come un corpo solido che cambia forma. Una macchina che un anno fa era perfetta ora potrebbe tagliare ovali anziché cerchi.

Gli elementi fondamentali della precisione

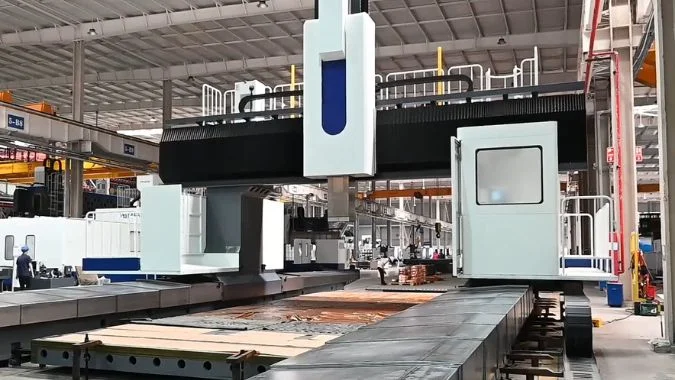

A macchina a portale a cinque assi1 si basa su quattro caratteristiche fisiche specifiche. Il primo è il parallelismo. I binari devono correre esattamente uno accanto all'altro. Il secondo è la perpendicolarità. Gli assi X, Y e Z devono formare angoli perfetti di 90 gradi. Il terzo è la precisione di posizionamento. Se si dice alla macchina di andare a 500 mm, deve andare esattamente a 500 mm. Il quarto è la ripetibilità. La macchina deve colpire lo stesso punto per migliaia di volte di seguito.

Fonti di deviazione

Questi errori non si verificano per magia. Essi derivano da tre nemici principali.

- Deformazione termica2: Il metallo si espande quando si scalda. Durante i lunghi turni di lavoro, l'attrito riscalda le viti e le guide. Le dimensioni cambiano leggermente.

- Rilassamento dallo stress: Un portale pesante è sottoposto a sollecitazioni costanti. Con il tempo, o dopo forti vibrazioni, la struttura interna in metallo si rilassa. In questo modo la geometria si deforma.

- Usura meccanica: Ogni volta che la macchina si muove, le guide e le viti a ricircolo di sfere si usurano. Questo crea uno "slop" o gioco che compromette la precisione.

Se si ignorano questi aspetti, la macchina combatte da sola. I motori lavorano di più. Le rotaie macinano. Oggi si perde in precisione, ma domani si distrugge la macchina.

| Tipo di errore | Conseguenza | Causa primaria |

|---|---|---|

| Perdita di parallelismo | Guide di rilegatura, usura irregolare | Assestamento della fondazione, rilassamento dello stress |

| Perdita di perpendicolarità | Le parti quadrate diventano romboidali | Collisione, montaggio allentato |

| Errore di posizionamento | Le dimensioni sono sbagliate | Usura della vite, espansione termica |

| Perdita di ripetibilità | Qualità del lotto incoerente | Gioco, problemi di messa a punto del servo |

Come si esegue in pratica la calibrazione della precisione geometrica su un GMC a cinque assi?

Non si può semplicemente tirare a indovinare e stringere un bullone per riparare una macchina complessa a cinque assi.

Il processo richiede una sequenza rigorosa: ispezione preliminare con interferometri laser, analisi delle fonti di errore e quindi regolazioni meccaniche. È necessario calibrare prima il parallelismo e la perpendicolarità, quindi la precisione di posizionamento e l'allineamento del mandrino per garantire la correttezza dell'intera catena cinematica.

Seguiamo un ordine specifico. Non è possibile mettere a punto i motori se le guide fisiche sono storte. È come cercare di guidare un'auto dritta quando il telaio è piegato.

Fase 1: ispezione e analisi

Prima di toccare una chiave inglese, iniziamo a misurare tutto. Utilizziamo un interferometro laser3 e uno strumento a sfera. Facciamo funzionare la macchina per tutta la sua corsa. Registriamo gli errori. Questo ci dice se il problema è una vite allentata, una guida usurata o un mandrino inclinato.

Fase 2: correzione della geometria meccanica

Per prima cosa sistemiamo l'allineamento fisico.

- Parallelismo: Utilizziamo i dati laser per regolare le guide. Allentiamo i bulloni e battiamo la guida finché non è perfettamente dritta.

- Perpendicolarità: Utilizziamo una squadra di granito o una livella laser. Se l'asse X non è a 90 gradi rispetto all'asse Y, regoliamo la struttura di supporto del portale. Spostiamo fisicamente il ferro pesante fino a farlo quadrare.

Fase 3: Posizionamento e messa a punto del mandrino

Una volta che la macchina è fisicamente dritta, fissiamo il movimento. Utilizziamo il laser per misurare la posizione esatta dell'asse. Se il display indica 100 mm, ma il laser indica 99,995 mm, aggiorniamo la "compensazione dell'errore di passo" nella finestra di dialogo Controllore CNC4. Infine, controlliamo il mandrino. Un mandrino inclinato produce cattive finiture superficiali. Utilizziamo una barra di prova e degli indicatori per controllare il tavolo. Se è inclinato, spessoriamo i cuscinetti del mandrino o regoliamo la fantina.

Quali dati di misura sono necessari per garantire una calibrazione efficace della precisione geometrica?

Avete gli strumenti, ma non conoscete i numeri da colpire.

Una calibrazione efficace si basa sul rispetto di specifici standard ISO. È necessario ottenere un parallelismo entro 0,01 mm/m, una perpendicolarità entro 5μm/300 mm e una precisione di posizionamento entro ±0,005 mm per garantire risultati di lavorazione di alta precisione.

I dati sono l'unica cosa che conta. "Sembra dritto" non è sufficiente per la produzione di precisione. È necessario conoscere le tolleranze specifiche a cui miriamo.

Definizione degli standard

In genere ci riferiamo a standard internazionali come ISO 230-1:20125. Tuttavia, i numeri specifici dipendono dalla produzione. Per i pezzi aerospaziali di alta precisione, i requisiti sono più severi rispetto alla sgrossatura generale.

Obiettivi dei dati chiave

- Parallelismo: Cerchiamo un errore inferiore a 0,01 mm per ogni metro di corsa. Se il portale percorre 10 metri, la deviazione consentita è minima. In questo modo si evita che i motori si combattano tra loro.

- Perpendicolarità: Questo aspetto è il più critico per il lavoro a 5 assi. È necessario che gli assi siano quadrati entro 5 micron (0,005 mm) su una distanza di 300 mm. Se si supera questa distanza, i complessi movimenti a 5 assi non si fonderanno correttamente.

- Precisione di posizionamento6: Per una macchina di fascia alta, l'obiettivo è un errore totale di ±0,005 mm. Questo garantisce che il foro praticato sia esattamente nel punto indicato dal disegno.

- Ripetibilità: In questo modo si verifica la stabilità della macchina. Vogliamo che la macchina ritorni nello stesso punto entro ±0,003 mm. Questo dimostra la tenuta del sistema meccanico e la corretta messa a punto dei loop del servo.

| Metrico | Tolleranza standard | Perché è importante |

|---|---|---|

| Parallelismo | 0,01 mm / metro | Impedisce il bloccaggio delle rotaie e il sovraccarico del motore |

| Perpendicolarità | 5μm / 300mm | Assicura una geometria 3D accurata |

| Posizionamento | ±0,005 mm | Critico per la tolleranza dimensionale |

| Ripetibilità | ±0,003 mm | Essenziale per la coerenza della produzione di massa |

Quali sono i fattori chiave e le precauzioni da prendere in considerazione durante la calibrazione della precisione geometrica?

Si seguono i passaggi ma si ottengono comunque risultati negativi perché l'ambiente è sbagliato.

Il successo della calibrazione richiede un ambiente stabile con temperatura e umidità controllate per evitare l'espansione termica. È necessario utilizzare strumenti di alta precisione, come quelli a sfera, e stabilire un programma di manutenzione regolare per evitare la deriva dell'accuratezza nel tempo.

Ho visto fallire lavori di calibrazione perché qualcuno ha aperto la porta della baia di carico. Un getto di aria calda ha modificato le dimensioni della macchina di 20 micron. È necessario rispettare l'ambiente.

Controllo ambientale

La temperatura è la variabile più importante.7 Il metallo cresce quando si riscalda. L'ideale sarebbe calibrare in un'officina a temperatura costante (20°C). Se non si dispone di aria condizionata, è necessario effettuare la calibrazione dopo che la macchina si è "impregnata" o raffreddata, di solito al mattino presto. È inoltre necessario prestare attenzione all'umidità, poiché influisce sui raggi di misurazione laser.

Integrità degli utensili

La calibrazione è buona solo quanto i vostri strumenti. Noi utilizziamo laser e barre a sfera Renishaw. Questi strumenti devono essere calibrati a loro volta. Se la vostra squadra non è quadrata, la vostra macchina non sarà quadrata. È necessario montare l'apparecchiatura su basi stabili per evitare vibrazioni durante il test.

Il ciclo di manutenzione

La calibrazione non è un evento unico. È un ciclo. Si consiglia di controllare la geometria ogni 6-12 mesi o dopo qualsiasi incidente. È necessario creare un registro. Tracciare gli errori nel tempo. Se si nota che l'asse X peggiora ogni mese, si sa che un cuscinetto si sta guastando prima che si rompa completamente. Questo approccio proattivo consente di evitare tempi di inattività imprevisti.

Conclusione

La precisione geometrica è il cuore della vostra macchina a cinque assi. Una calibrazione regolare, basata su dati e strumenti adeguati, garantisce una produzione redditizia e una maggiore durata della macchina.

-

La comprensione della macchina a portale a cinque assi è fondamentale per ottimizzare la precisione nei processi di produzione. ↩

-

L'esplorazione della deformazione termica vi aiuterà a comprenderne l'impatto sulla precisione e sulla durata della macchina. ↩

-

La comprensione degli interferometri laser può migliorare la conoscenza delle misure di precisione nell'allineamento delle macchine. ↩

-

L'esplorazione dei controllori CNC approfondirà la conoscenza della lavorazione automatizzata e delle regolazioni di precisione. ↩

-

La comprensione della norma ISO 230-1:2012 è fondamentale per garantire standard elevati nella produzione di precisione, soprattutto per i componenti aerospaziali. ↩

-

L'esplorazione della precisione di posizionamento vi aiuterà a comprendere la sua importanza nel raggiungimento di specifiche esatte nei processi di produzione. ↩

-

La comprensione del ruolo della temperatura nella calibrazione può aiutare a mantenere la precisione e a evitare errori costosi. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.