Come distinguere le fresatrici CNC dai centri di lavoro CNC?

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze

Siete confusi sulle fresatrici CNC rispetto ai centri di lavoro? Scegliere quella sbagliata può essere un errore costoso, soprattutto quando si passa da lavori più semplici a produzioni più complesse. Permettetemi di aiutarvi a capire facilmente le principali differenze.

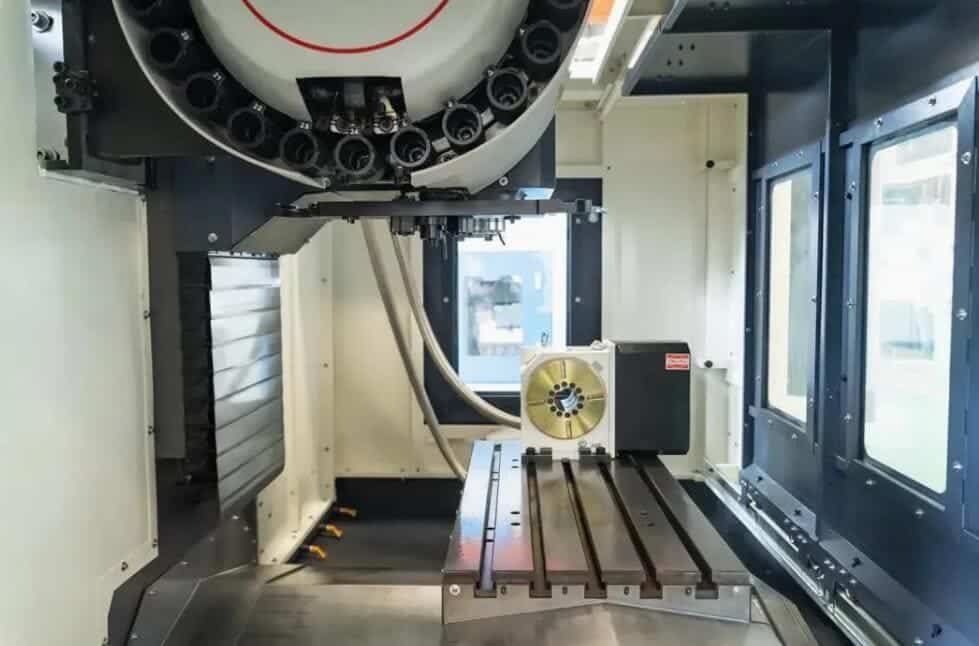

La differenza principale è il cambio utensile automatico (ATC) e il suo magazzino utensili. Un centro di lavoro CNC è dotato di un ATC, che consente il cambio automatico degli utensili durante un programma. Una fresatrice CNC standard richiede il cambio manuale degli utensili da parte dell'operatore.

La comprensione di questa differenza fondamentale è fondamentale. I centri di lavoro, con la loro automazione, sono più adatti a pezzi complessi che richiedono più operazioni in un'unica configurazione, aumentando la produttività. Le fresatrici standard vanno spesso bene per lavori più semplici o quando i cambi utensile sono poco frequenti. C'è molto altro da sapere sui centri di lavoro, in particolare sui loro magazzini utensili e sul loro funzionamento. Approfondiamo i dettagli.

Qual è la gamma di capacità di utensili per il magazzino utensili di un centro di lavoro?

Vi state chiedendo quanti utensili può contenere un centro di lavoro? Scegliere una macchina con la capacità sbagliata può danneggiare l'efficienza o costare troppo se non si ha bisogno di slot extra. Vediamo le opzioni tipiche.

La capacità del magazzino utensili varia notevolmente, in genere da 10 a oltre 200 utensili. Il numero esatto dipende in larga misura dalle dimensioni della macchina, dalla sua destinazione d'uso e dal tipo specifico di sistema di magazzino utensili utilizzato (come i modelli a cappello, a disco o a catena).

Il numero di strumenti a centro di lavoro1 La capacità di contenere utensili influisce direttamente sull'utilizzo della macchina. Un numero maggiore di utensili consente di realizzare pezzi più complessi in un'unica configurazione senza fermarsi, oppure di avere a disposizione utensili di riserva quando uno si usura. In questo modo si riducono notevolmente i tempi di fermo macchina. In base alla mia esperienza di assistenza ai clienti nella scelta delle macchine presso J&M Machine Tools, il tipo di magazzino utensili2 e la capacità sono fattori decisionali importanti.

Tipi e capacità dei caricatori di utensili più comuni

- Tipo di cappello (o ombrello)3: Spesso si trovano sui centri di lavoro verticali (VMC) più piccoli. Sono semplici e affidabili, ma generalmente più lenti per il cambio utensile (forse 4-6 secondi). Le capacità sono generalmente inferiori, forse 16 o 24 utensili. Sono perfetti se si producono pezzi più semplici o lotti più piccoli.

- Tipo a disco (braccio/manipolatore)4: Utilizzano un braccio meccanico per cambi più rapidi. Spesso possono contenere un numero maggiore di utensili, da 24 a 40 o addirittura 60. Costano di più e possono avere limiti di peso/lunghezza degli utensili. Sono ideali per i lavori che richiedono una maggiore varietà di utensili e cambi più rapidi.

- Tipo a catena5: Si trovano sui centri di lavoro orizzontali (HMC) più grandi o sui VMC di grandi dimensioni che necessitano di un'elevata capacità. Offrono lo stoccaggio più ampio, che a volte può contenere 100, 120 o addirittura 200 utensili. Questo è essenziale per pezzi molto complessi (come nel settore aerospaziale) o per lunghe produzioni non presidiate. La meccanica può essere più complessa e potenzialmente richiedere maggiore attenzione per la manutenzione.

Capacità, dimensioni della macchina e applicazione

Le dimensioni e il tipo di centro di lavoro sono spesso correlate alle esigenze di capacità degli utensili:

| Dimensioni/tipo di macchina | Gamma di capacità tipica | Caso d'uso comune | Considerazioni |

|---|---|---|---|

| Piccolo verticale | 10-24 Strumenti | Componenti più semplici, piccole officine, formazione | Costo inferiore, meccanica più semplice |

| Medio verticale/HMC | 24-60 Strumenti | Negozi di lavoro generici, parti varie | Equilibrio tra capacità e costi, buona flessibilità |

| Grande verticale/HMC | 60 - 200+ Strumenti | Parti complesse, aerospaziale, produzione di stampi | Elevata produttività, maggiori investimenti e complessità |

Ad esempio, una macchina di medie dimensioni molto diffusa come una Haas VF-26 potrebbe offrire circa un Caricatore da 30 utensili7 come opzione comune, che si inserisce in questa via di mezzo. La scelta implica un bilanciamento tra la necessità di molti utensili (che riduce i tempi di configurazione e consente di realizzare pezzi più complessi in un'unica soluzione) e il costo iniziale più elevato e la potenziale maggiore complessità dei caricatori più grandi. Pensando al vostro attuale e futuro complessità della parte8 è fondamentale in questo caso.

Come cambia gli utensili un centro di lavoro CNC?

Avete mai osservato un centro di lavoro che scambia gli utensili e vi siete chiesti come sia possibile che avvenga così velocemente? Sembra complesso, ma la macchina segue una sequenza precisa e automatizzata. Vediamo i metodi più comuni.

I centri di lavoro CNC utilizzano un sistema di cambio utensile automatico (ATC). Generalmente attivato da un codice (come M06) nel programma, l'ATC recupera l'utensile successivo dal magazzino, rimuove l'utensile corrente dal mandrino e inserisce quello nuovo in modo sicuro.

Il modo in cui una macchina cambia gli utensili ne influenza la velocità, la complessità e l'idoneità a lavori diversi. L'intero processo è automatizzato e controllato dal CNC. Quando il programma richiede il cambio dell'utensile (spesso utilizzando l'opzione M06 G-code), l'ATC entra in azione. La sequenza di base prevede che il magazzino ruoti o si sposti per presentare l'utensile corretto, il meccanismo di cambio (come un braccio) afferri il nuovo utensile e quello vecchio (a volte contemporaneamente), li scambi e si assicuri che il nuovo utensile sia correttamente bloccato nel mandrino dal meccanismo di traino. Vediamo i modi principali in cui ciò avviene:

Cambio utensile a braccio robotico

Si tratta di un problema molto comune, soprattutto con i caricatori a disco più veloci.

- Come funziona: Un braccio meccanico dedicato afferra rapidamente l'utensile successivo dalla posizione pronta nel magazzino e, spesso contemporaneamente, afferra l'utensile attualmente nel mandrino. Esegue una rapida rotazione o un movimento per scambiarli.

- Pro: Cambio utensile molto rapido. I tempi "da truciolo a truciolo" (dall'ultimo taglio con il vecchio utensile al primo taglio con quello nuovo) possono essere inferiori a due secondi. Alcuni sistemi sincroni sono ancora più veloci, meno di un secondo! Questo riduce al minimo i tempi di non taglio.

- Contro: Meccanica più complessa, costi iniziali e necessità di manutenzione potenzialmente più elevati.

- Dove si vede: Ambienti ad alta produzione, macchine in cui la riduzione dei tempi di ciclo è fondamentale.

Cambio diretto degli utensili

Questo metodo prevede l'interazione diretta tra la testa del mandrino e il magazzino utensili, come spesso accade con i magazzini a cappello.

- Come funziona:

- Rivista-movimento: Il magazzino utensili si sposta verso il mandrino, allinea la tasca portautensili corretta sotto il mandrino e il mandrino si sposta verticalmente (asse Z) per prelevare o scaricare l'utensile. Il magazzino si ritrae quindi.

- Movimento del mandrino: La testa del mandrino si sposta in una posizione fissa del magazzino utensili per eseguire lo scambio.

- Pro: Design più semplice, costo potenzialmente inferiore.

- Contro: Cambio utensile generalmente più lento rispetto ai sistemi a braccio.

- Dove si vede: Spesso su VMC a basso costo o su macchine di vecchia concezione.

Cambio utensile a torretta

Questo design integra gli utensili direttamente in una torretta rotante.

- Come funziona: Invece di un magazzino e di un braccio di cambio separati, gli utensili (o i portautensili) sono montati su una torretta. L'intera torretta ruota per portare l'utensile richiesto nella posizione di taglio.

- Pro: Cambio utensile estremamente rapido (solo il tempo di indicizzazione della torretta), struttura compatta.

- Contro: Capacità limitata rispetto ai sistemi a magazzino. Sono più adatti a tipi di macchine o pezzi specifici.

- Dove si vede: Torni multitasking (centri di tornitura), macchine di tipo svizzero, alcune macchine di produzione specializzate.

Ogni metodo svolge il lavoro in modo automatico, ma la velocità e la complessità meccanica variano in modo significativo.

Quali fattori influenzano il tempo di cambio utensile?

La lentezza nel cambio degli utensili sta intaccando i tempi di produzione? Aspettare che la macchina cambi gli utensili può sembrare uno spreco di tempo e denaro, con un impatto diretto sulla produzione e sui costi. Vediamo quali sono le cause di questi ritardi.

Diversi fattori influenzano la velocità di cambio utensile: la velocità di progetto del meccanismo ATC (braccio o diretto), il tempo necessario per l'orientamento del mandrino, la distanza di spostamento dal magazzino, le condizioni dell'utensile/del supporto (usurato, sporco, grippato) e le impostazioni dei parametri della macchina o lo stato di manutenzione.

Il tempo di cambio utensile, spesso misurato come tempo "da truciolo a truciolo", è una metrica chiave delle prestazioni. La riduzione di questo tempo di non taglio massimizza il tempo che la macchina dedica all'asportazione del materiale. In base alle mie visite a numerose officine con J&M Machine Tools, diversi problemi comuni contribuiscono alla lentezza dei cambi:

Fattori meccanici fondamentali

- Tipo ATC9: Come già detto, i cambiatori a braccio sono intrinsecamente più veloci di quelli diretti, mentre le torrette sono spesso più veloci per la loro capacità limitata. Questo aspetto è integrato nella progettazione della macchina.

- Tempo di orientamento del mandrino: Il mandrino deve fermarsi a un angolo di rotazione preciso affinché il meccanismo di cambio utensile si innesti correttamente. Questo processo di orientamento può richiedere da 1 a 5 secondi, a seconda della macchina e del motore.

- Distanza di viaggio: La distanza fisica che la testa del mandrino o il magazzino utensili devono percorrere durante il ciclo di cambio aggiunge tempo. Ciò è particolarmente evidente sulle macchine di grandi dimensioni o sulle VMC, dove potrebbe essere necessario un movimento significativo dell'asse Z per liberare il pezzo.

Condizioni dell'utensile e del supporto

- Usura/Danni: Perni di trazione usurati, foderi del portautensili danneggiati o detriti nel cono del mandrino possono impedire un serraggio o un rilascio agevole, causando esitazioni, allarmi o richiedendo un intervento manuale. È fondamentale mantenere puliti i portautensili e il cono del mandrino. Ho visto macchine in difficoltà semplicemente a causa di coni sporchi!

- Sequestro di utensili10: L'eccessivo serraggio, il danneggiamento del cono o la contaminazione possono causare l'incastro (grippaggio) del portautensili nel mandrino. Questo blocca completamente la macchina e richiede una forza manuale per rimuoverlo, con il rischio di danni.

Fattori operativi

- Gestione degli strumenti: Anche se l'impatto sulla velocità è minore rispetto alla meccanica, la programmazione dell'utensile sbagliato o il suo posizionamento non corretto possono causare errori. Una programmazione efficiente evita i movimenti inutili.

- Parametri e manutenzione della macchina: Le velocità di cambio utensile possono talvolta essere regolate nei parametri di controllo della macchina (possono essere rallentate per sicurezza o durante la ricerca guasti). La scarsa manutenzione, come la bassa pressione pneumatica degli attuatori o l'usura delle guide, può rendere l'ATC lento e inaffidabile.

Ecco una rapida tabella riassuntiva:

| Fattore | Impatto sul tempo di cambio utensile |

|---|---|

| Tipo di ATC (braccio o diretto) | I tipi di braccio sono generalmente più veloci |

| Tempo di orientamento del mandrino | Aggiunge 1-5 secondi per ogni modifica |

| Distanza di viaggio | Gli spostamenti più lunghi (soprattutto sull'asse Z) aumentano i tempi |

| Condizione dell'utensile/del portautensili | L'usura/la sporcizia causano ritardi, il grippaggio blocca la produzione |

| Manutenzione delle macchine | La scarsa manutenzione (bassa pressione dell'aria, parti usurate) ne rallenta il funzionamento |

| Parametri di controllo | Le impostazioni possono influenzare la velocità; potrebbe essere necessario ottimizzarle |

La soluzione di questi problemi attraverso una programmazione intelligente, una manutenzione diligente e la cura dell'operatore riduce al minimo i ritardi.

Il magazzino utensili di un centro di lavoro CNC richiede una manutenzione regolare?

Pensate di poter caricare gli utensili e dimenticarvi del caricatore? Trascurare la manutenzione di questa parte critica e attiva può portare a guasti frustranti, a utensili o mandrini danneggiati e a costose riparazioni.

Sì, assolutamente. Il magazzino utensili e il sistema ATC richiedono una manutenzione regolare. Si tratta di gruppi meccanici complessi e mantenerli puliti, lubrificati, correttamente allineati e regolati è essenziale per un cambio utensile affidabile, rapido e preciso.

Non potrò mai sottolinearlo abbastanza sulla base dell'esperienza sul campo: il magazzino utensili non è solo un magazzino passivo. Comprende motori, sensori, catene o ingranaggi, bracci, attuatori pneumatici o idraulici e un allineamento preciso con il mandrino. Ignorarlo significa andare incontro a problemi. Una corretta manutenzione assicura il funzionamento regolare di tutto, previene guasti imprevisti e aiuta il sistema a durare più a lungo.

Perché la manutenzione è fondamentale

- Affidabilità: Previene inceppamenti, cadute di utensili, cambi mancati e altri guasti che bloccano inaspettatamente la produzione. Immaginate un utensile che cade su un pezzo costoso!

- Precisione: Assicura che gli utensili siano caricati in modo corretto e costante nel cono del mandrino. Un utensile mal inserito provoca vibrazioni, scarsa finitura superficiale, dimensioni imprecise e potenziali danni.

- Longevità: Riduce l'usura di componenti costosi come bracci del cambio, camme, cuscinetti e sistemi di trasmissione. La cura preventiva è più economica della sostituzione.

- Efficienza: Consente di mantenere i tempi di cambio utensile rapidi e costanti, assicurando un funzionamento meccanico regolare e il corretto funzionamento del sensore.

Esempi di programmi di manutenzione

Seguire sempre il manuale di manutenzione del produttore della macchina utensile, poiché i requisiti variano. Tuttavia, un programma generale di manutenzione preventiva è spesso simile a questo:

Controlli giornalieri (Operatore)

- Ispezione visiva: Cercare danni evidenti, parti allentate, forti accumuli di trucioli intorno al caricatore e al cambiafoglio.

- Pulizia: Pulire le aree accessibili. Utilizzare aria compressa con attenzione per rimuovere i trucioli dalle tasche e dai meccanismi (evitare di soffiare i detriti in aree sensibili come i cuscinetti o i sensori).

- Pressione dell'aria/perdite: Controllare il manometro dell'aria principale della macchina; ascoltare eventuali perdite udibili vicino all'ATC.

Controlli settimanali (operatore/manutentore)

- Lubrificazione: Controllare i livelli dei lubrificatori automatici. Ingrassare manualmente i punti specificati dal produttore (ad esempio, i punti di rotazione del braccio).

- Tasca portautensili Pulizia: Pulizia più accurata delle singole tasche degli utensili.

- Tensione della catena (se applicabile): Controllare la tensione dei caricatori a catena.

Controlli mensili (manutenzione)

- Controllo del sensore: Verificare il corretto funzionamento degli interruttori di prossimità o dei sensori coinvolti nella sequenza di cambio utensile.

- Pulizia del filtro: Pulire o sostituire i filtri nelle linee pneumatiche che alimentano l'ATC.

- Controllo dell'allineamento di base: Controllare visivamente l'allineamento tra il braccio del caricatore, la tasca del caricatore e il mandrino.

Controlli annuali/semestrali (tecnico qualificato)

- Ispezione dettagliata: Ispezionare accuratamente l'usura di camme, cuscinetti, catene, guide e guarnizioni.

- Verifica dell'allineamento: Utilizzare strumenti di precisione (calibri, indicatori, forse anche laser) per verificare gli allineamenti critici. Regolare se necessario.

- Sostituzione dei componenti: Sostituire le guarnizioni, gli O-ring, i tergicristalli o gli altri elementi di usura consigliati.

- Servizio di lubrificazione completo: Sostituire l'olio/grasso nei riduttori sigillati o nei sistemi di lubrificazione centrale associati all'ATC.

Condizioni speciali: Il taglio di materiali abrasivi come la ghisa richiede una pulizia più frequente. Un funzionamento pesante e continuo potrebbe richiedere controlli più frequenti dei cuscinetti e dei componenti della trasmissione. La politica migliore è quella di seguire le indicazioni del produttore.

Conclusione

Il cambio utensile automatico è la caratteristica che distingue i centri di lavoro CNC dalle fresatrici CNC standard. Conoscere la capacità del magazzino, le modalità di cambio utensile, i fattori che influenzano la velocità e la necessità di manutenzione aiuta a scegliere e utilizzare efficacemente queste potenti macchine.

-

L'esplorazione dei vantaggi dei centri di lavoro può fornire indicazioni sulla loro efficienza e versatilità nei processi produttivi. ↩

-

La comprensione dei tipi di magazzino utensili può aiutarvi a scegliere il centro di lavoro più adatto alle vostre esigenze, migliorando l'efficienza e la produttività. ↩

-

Scoprite i vantaggi dei magazzini utensili di tipo Hat per una lavorazione efficiente, soprattutto per i pezzi più semplici e i lotti più piccoli. ↩

-

Scoprite come i magazzini utensili a disco migliorano l'efficienza con cambi utensili più rapidi e una maggiore varietà di utensili per lavori complessi. ↩

-

Scoprite i vantaggi dei magazzini utensili a catena per le esigenze di alta capacità nelle lavorazioni complesse e nelle lunghe tirature. ↩

-

L'esplorazione delle specifiche della Haas VF-2 vi aiuterà a capire le sue capacità e come si adatta alle vostre esigenze di lavorazione. ↩

-

Imparare a conoscere i vantaggi di un cambiautensili a 30 utensili può aiutarvi a ottimizzare il vostro processo di lavorazione e a ridurre i tempi di configurazione. ↩

-

La comprensione dell'impatto della complessità dei pezzi sulla lavorazione può guidare la scelta delle attrezzature e migliorare l'efficienza. ↩

-

Scoprite i vari tipi di ATC e il loro impatto sulla velocità e sull'efficienza di lavorazione. Queste conoscenze possono migliorare le prestazioni della vostra officina. ↩

-

Prevenire il grippaggio degli utensili è essenziale per mantenere la produttività. Scoprite le strategie efficaci per evitare questo problema comune nella lavorazione. ↩