In che modo la scelta della mola influisce sulle prestazioni della rettifica senza centri?

Ottenete finiture incoerenti, una lenta rimozione del materiale o bruciate le costose mole della vostra smerigliatrice senza centri? La scelta della mola sbagliata fa perdere tempo, materiale e denaro, trasformando un processo preciso in un frustrante collo di bottiglia.

La scelta della mola è fondamentale; fattori come il tipo di abrasivo (ad esempio, abrasivi convenzionali o superabrasivi come CBN/Diamante), la dimensione dei grani, il legame e la durezza determinano direttamente la velocità di rimozione del materiale, la finitura superficiale, la durata della mola e l'idoneità per specifici materiali del pezzo.

La scelta delle caratteristiche giuste delle mole è fondamentale per ottenere le massime prestazioni. I superabrasivi, ad esempio, offrono una maggiore durata e mantengono l'affilatura sui metalli duri, ma hanno un costo più elevato. Ma anche la mola migliore ha bisogno di una corretta configurazione della macchina per brillare. Molti parametri richiedono un'attenzione particolare prima ancora di iniziare la rettifica.

Quali sono i parametri chiave da considerare quando si imposta un'operazione di rettifica senza centri?

Problemi di chattering, di rotondità o di dimensioni incoerenti con la vostra smerigliatrice senza centri? La ricerca di variabili di impostazione costa tempo prezioso e produce scarti. La definizione dei parametri iniziali è alla base di qualsiasi operazione di rettifica di successo.

I principali parametri di impostazione includono la selezione della macinazione appropriata e Regolare le mole, impostare correttamente l'angolo e l'altezza della lama di appoggio, scegliere le velocità ottimali delle mole, gestire efficacemente il refrigerante e decidere tra i metodi di alimentazione passante o passante in base al pezzo.

Noi di J&M Machine Tools sappiamo che trascurare questi elementi fondamentali è il punto di partenza di molti problemi. La vostra ricerca rafforza una lista di controllo completa:

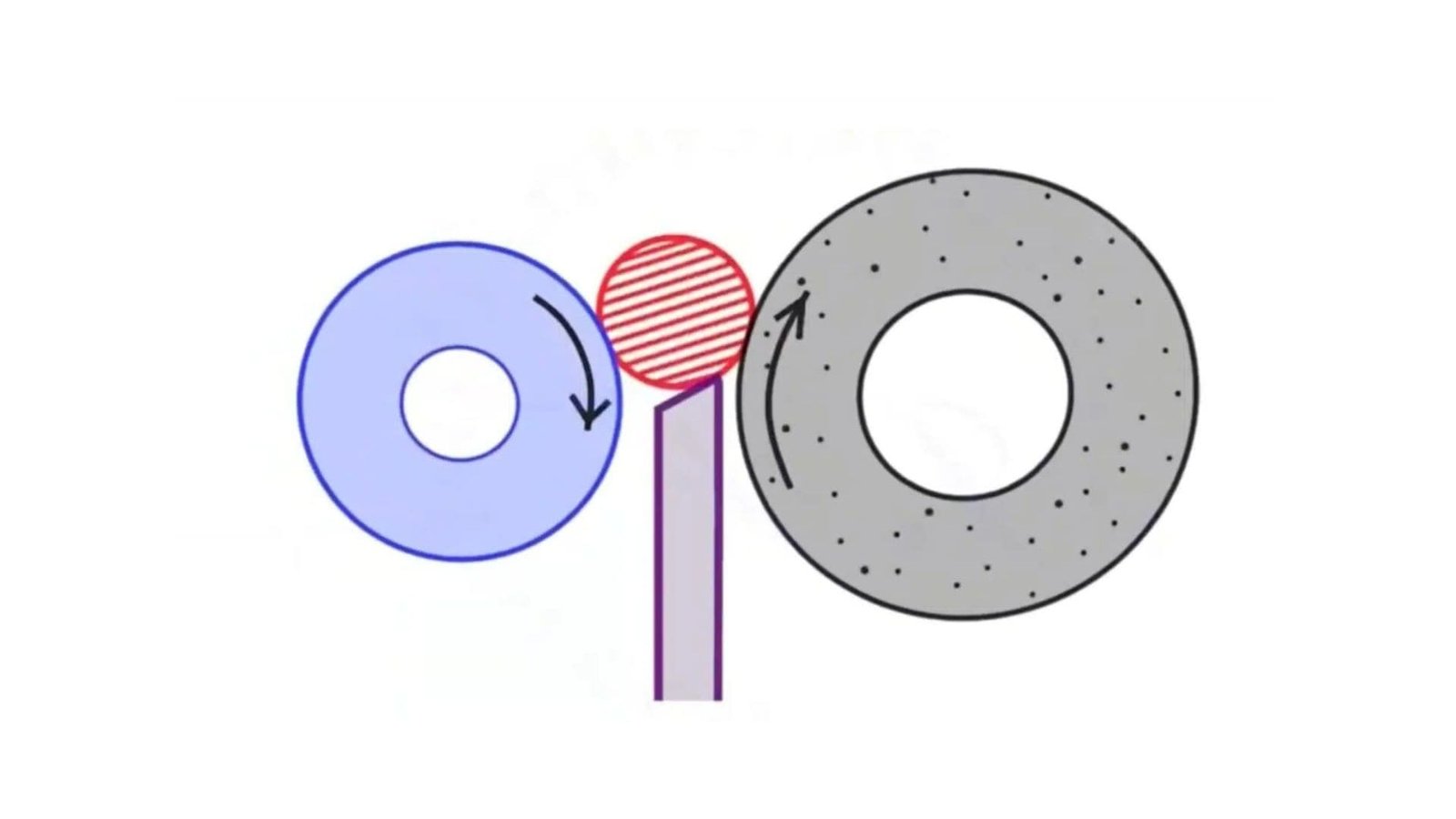

- Mole abrasive e regolatrici: Selezionare il tipo di abrasivo giusto (ad esempio, ossido di alluminio, carburo di silicio o superabrasivi come il CBN/diamante per i materiali duri), la grana (più grossa per la sgrossatura, più fine per la finitura), il tipo di legante (ad esempio, vetrificato, resinoide) e la durezza per la finitura. entrambi in base al materiale del pezzo e ai requisiti di finitura. La ruota di regolazione controlla la rotazione e l'avanzamento del pezzo.

- Lavoro Lama di riposo: Cruciale per il sostegno. Il materiale, l'altezza e soprattutto la angolo (per saperne di più) deve essere impostata correttamente.

- Velocità delle ruote: La mola deve avere una velocità superficiale sufficiente per il taglio, mentre la velocità della mola di regolazione controlla la velocità di rotazione del pezzo. Questi elementi devono essere bilanciati.

- Altezza di lavoro: L'altezza dell'interasse del pezzo rispetto agli interassi delle ruote influisce sulla stabilità e sulla rotondità. Un'altezza errata può causare chattering o lobing.

- Liquido di raffreddamento1: Il tipo, la portata e la pressione corretti sono fondamentali per il raffreddamento, il lavaggio dei trucioli e la lubrificazione. Un refrigerante insufficiente provoca danni termici e una finitura scadente.

- Metodo di macinazione2: Scegliere alimentazione passante per i cilindri semplici o alimentazione (a tuffo) per pezzi con teste, rastremazioni o diametri multipli.

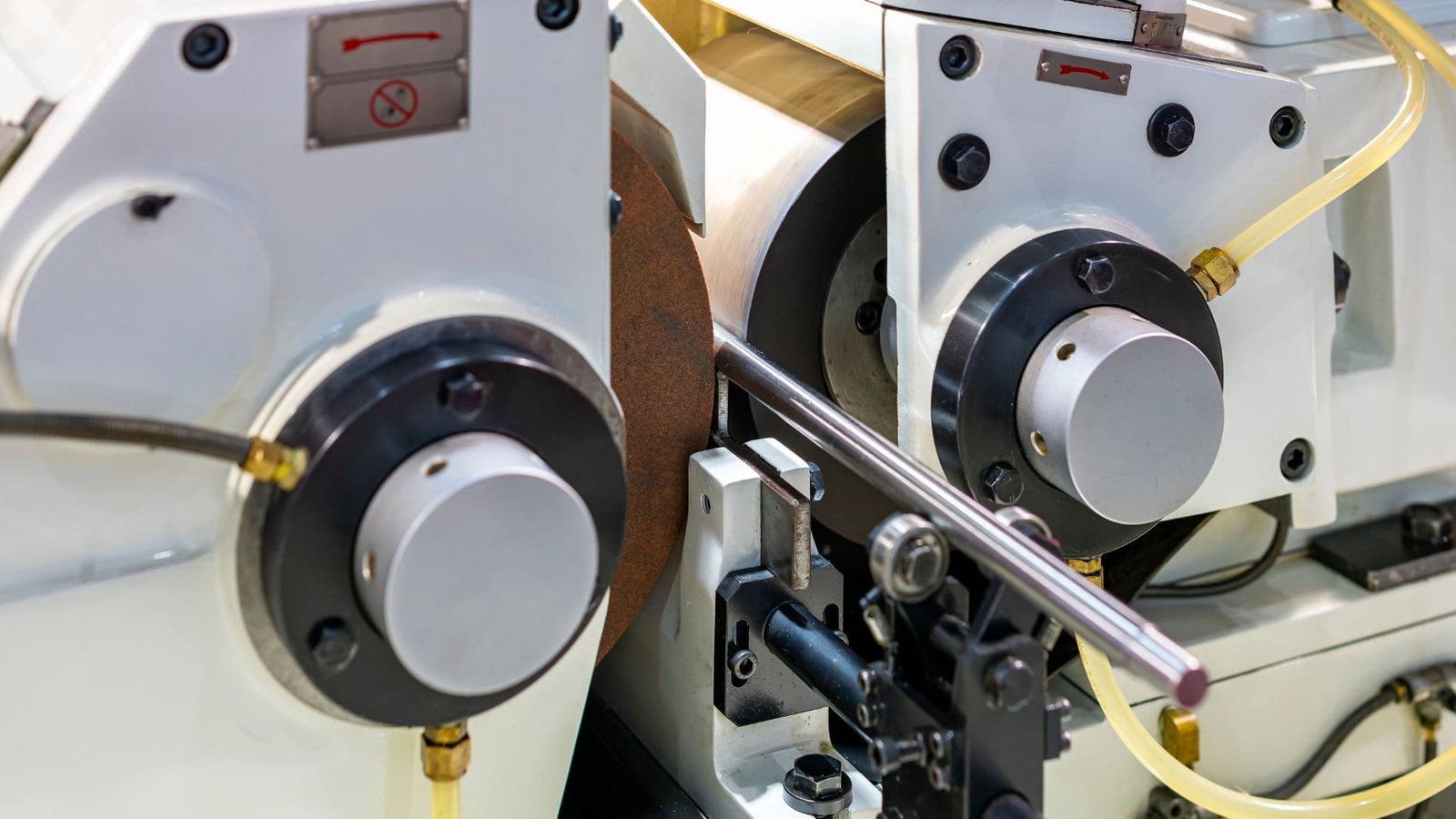

- Allineamento e ravvivatura delle macchine: Assicurarsi che le guide della macchina siano allineate e che le mole di rettifica e di regolazione siano adeguatamente trattate (truccate) per ottenere la forma e l'affilatura corrette. I moderni controlli CNC possono aiutare a mantenere la precisione.

- Esperienza dell'operatore3: Anche se le macchine moderne aiutano, la capacità di un operatore esperto di mettere a punto questi parametri rimane inestimabile.

Qual è la funzione della lama di appoggio e in che modo il suo angolo influisce sulla qualità della rettifica senza centri?

I vostri pezzi rettificati sono sempre fuori tondo, rastremati o presentano segni di sfregamento nonostante le mole e la configurazione siano buone? Non trascurate la lama di appoggio: le sue condizioni e la sua angolazione influenzano in modo determinante i risultati della rettifica.

La lama di appoggio sostiene il pezzo tra la mola e la ruota di regolazione, garantendo la stabilità. La sua angolazione influisce in modo significativo sulla stabilità del pezzo, sulla rotondità e sulla finitura superficiale, controllando la pressione contro la mola regolatrice.

Considerate la lama di appoggio come il terzo punto di contatto critico. Le vostre intuizioni confermano la sua importanza al di là del semplice sostegno del pezzo. La sua funzione principale è supporto stabile4. Il angolo della superficie superiore della lama5 gioca un ruolo fondamentale:

- Angolo più ripido (ad esempio, 30°): Spesso consigliato per le ruote più strette (come 4" / 101,6 mm) o per i pezzi di diametro inferiore. Questo aumenta la pressione che spinge il pezzo contro la ruota di regolazione, garantendo un migliore controllo della velocità di rotazione e potenzialmente migliorando l'effetto di arrotondamento. Tuttavia, un angolo troppo stretto o una pressione eccessiva possono provocare vibrazioni e vibrazioni.

- Angolo più piatto (ad esempio, 20°-25°): In genere si usa per ruote più larghe (come 6" / 152,4 mm o 8" / 203,2 mm) o per pezzi più grandi. In questo modo si riduce la componente di pressione verso il basso, contribuendo a minimizzare vibrazioni e vibrazioni6che porta a una migliore stabilità e a un potenziale miglioramento della rotondità e della finitura superficiale dei pezzi più grandi.

L'angolo ottimale dipende dalla larghezza della mola, dal diametro del pezzo e dal materiale. Un angolo errato o una lama usurata/danneggiata portano direttamente a errori geometrici (scarsa rotondità, cilindricità) e a difetti di finitura superficiale. Un'ispezione regolare e una regolazione precisa sono fondamentali.

Quali sono le differenze tra la rettifica centerless ad alimentazione interna e quella ad alimentazione passante?

Non sapete se la rettifica in ingresso o in uscita sia quella giusta per i vostri pezzi? L'uso del metodo sbagliato porta a inefficienza, scarsa qualità o rende impossibile il lavoro. Capire la distinzione è fondamentale per la scelta del processo.

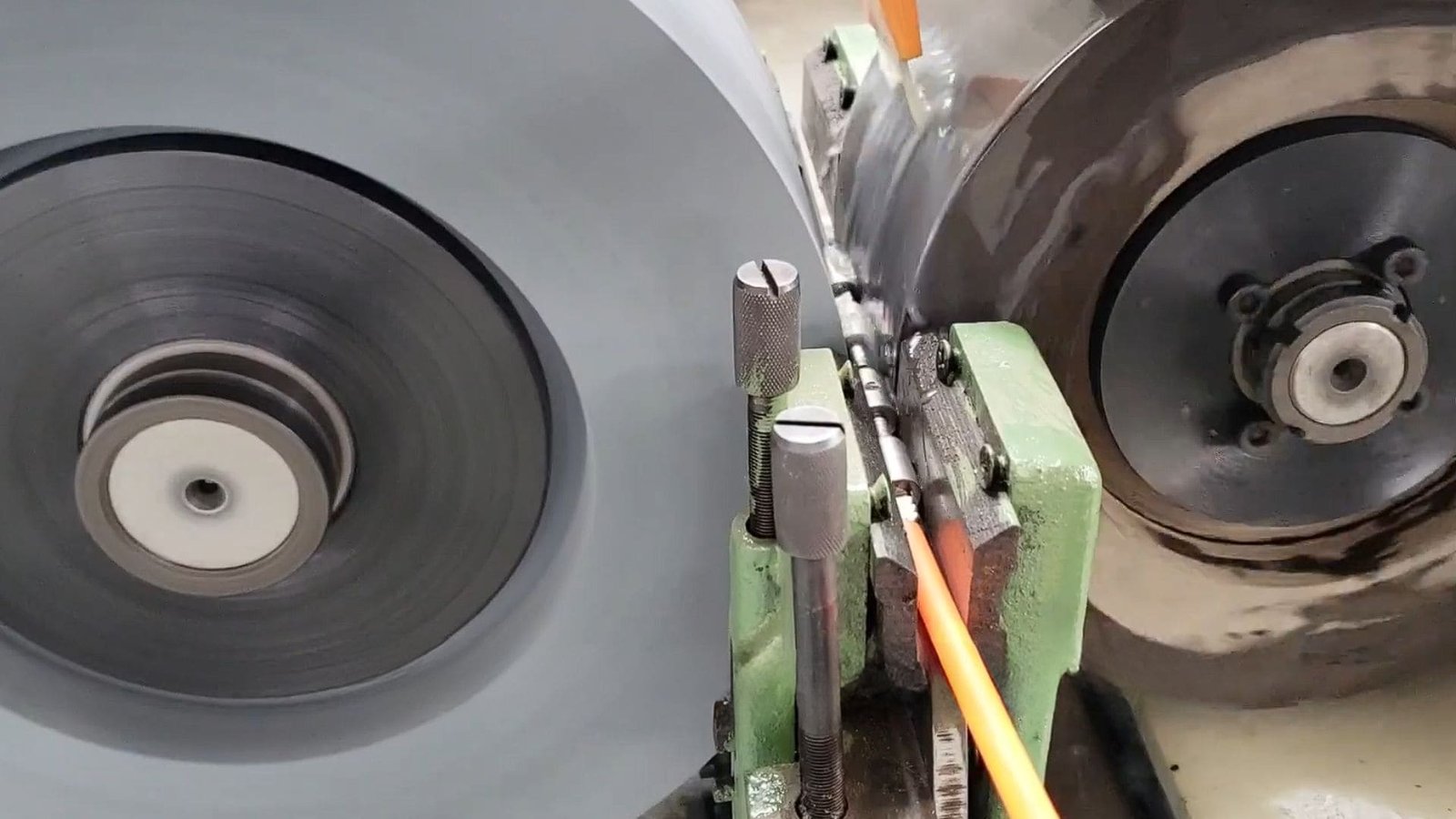

La rettifica in entrata (o a tuffo) è per i pezzi con spalle, rastremazioni o forme complesse, dove il pezzo viene posizionato e rettificato dalla mola che lo alimenta. ine poi rimossi. La rettifica passante alimenta pezzi cilindrici rettilinei continuamente attraverso le ruote.

Questi due metodi servono a scopi diversi, come illustra la ricerca:

- Rettifica centerless a ingresso (a tuffo)7:

- Processo: Il pezzo viene posizionato sulla lama di appoggio contro la mola di regolazione. La mola si sposta quindi in (tuffi) per rettificare l'elemento o gli elementi richiesti. Non c'è alimentazione assiale durante la rettifica. Gli arresti di fine corsa spesso posizionano il pezzo in modo assiale.

- Tipo di pezzo: Ideale per i pezzi che non sono semplici cilindri - si pensi ai bulloni con testa (rettifica del gambo), ai pezzi con più diametri rettificati simultaneamente da una ruota formata, ai pezzi conici o ad altre geometrie complesse (come le forme a clessidra).

- Caratteristiche: Offre precisione per queste forme intricate. Il tempo di ciclo per pezzo può essere rapido per gli elementi formati.

- Rettifica centerless a passaggio8:

- Processo: I pezzi cilindrici diritti vengono alimentati assialmente tra la mola e la ruota di regolazione. La mola di regolazione è leggermente inclinata e fornisce la forza necessaria per trascinare il pezzo attraverso la zona di rettifica in modo continuo.

- Tipo di pezzo: Ideale per pezzi cilindrici semplici e dritti come perni, aste, alberi o rulli che devono essere rettificati per l'intera lunghezza.

- Caratteristiche: Altamente efficiente per la produzione di volumi elevati di pezzi cilindrici. Non richiede meccanismi di alimentazione complessi oltre alle guide. Generalmente fornisce un eccellente controllo delle dimensioni e della rotondità sulla lunghezza.

| Caratteristica | Rettifica in entrata (a tuffo) | Rettifica a passaggio |

|---|---|---|

| Tipo di pezzo | Complesso, a testa, affusolato, formato | Cilindri rettilinei semplici, aste e perni |

| Movimento del pezzo | Trattenuta assialmente, la ruota si immerge in | Alimentazione continua attraverso le ruote |

| Uso primario | Caratteristiche/forme specifiche per la macinazione | Rettifica uniforme dell'intera lunghezza |

| Efficienza | Ottimo per pezzi formati per ciclo | Alto volume per pezzi cilindrici |

| Complessità | Può gestire geometrie complesse | Ideale per geometrie semplici |

La scelta corretta dipende interamente dalla forma del pezzo e dalle esigenze di volume di produzione.

Quali sono le procedure di manutenzione essenziali per garantire la longevità e la precisione delle smerigliatrici senza centri?

La vostra smerigliatrice senza centri, precedentemente affidabile, sta iniziando a perdere colpi sulle tolleranze o a subire fermi macchina imprevisti? Saltare la manutenzione di routine è una corsia preferenziale per costose riparazioni, ritardi di produzione e pezzi imprecisi. Una manutenzione costante è fondamentale.

La manutenzione essenziale prevede controlli quotidiani, lubrificazione regolare, manutenzione del sistema idraulico, monitoraggio del mandrino, cura dell'utensile per l'assestamento, ispezioni elettriche/meccaniche e sostituzioni programmate dei componenti per garantire la precisione a lungo termine e prevenire i guasti.

Una smerigliatrice senza centri richiede un'attenzione costante e dettagliata per mantenere la sua precisione. Sulla base di una ricerca esaustiva, un solido programma di manutenzione dovrebbe includere:

- Compiti quotidiani:

- Controllare che non vi siano danni evidenti o componenti fuori posto.

- Pulire l'area di lavoro immediata per evitare l'ingresso di detriti.

- Controllare i livelli e le condizioni del liquido di raffreddamento.

- Assegni regolari (settimanali/mensili):

- Lubrificazione: Verificare il funzionamento dei sistemi di lubrificazione automatica, controllare i livelli dell'olio (mandrino, impianto idraulico, cambio), ispezionare i blocchi e le linee di lubrificazione per verificare che non vi siano perdite o blocchi. Lubrificare manualmente i punti come richiesto dal produttore.

- Sistema idraulico: Controllare il livello, la temperatura e i filtri dell'olio idraulico. Ispezionare i tubi flessibili per verificare l'assenza di usura, crepe o perdite. Ascoltare l'eventuale presenza di rumori insoliti della pompa.

- Mandrini (rettifica e regolazione): Monitorare le temperature dei cuscinetti e ascoltare i rumori/vibrazioni. Controllare il gioco dei cuscinetti del mandrino, se applicabile. Ispezionare le guarnizioni per verificare l'assenza di perdite. Assicurare il corretto flusso/pressione dell'olio, se applicabile.

- Unità di preparazione/vestizione: Ispezionare le vie e i coperchi delle vie per verificare che non vi siano danni o detriti. Regolare i gibs per un corretto movimento della slitta. Controllare i meccanismi antiritorno. Assicurarsi che i piattelli si muovano in modo fluido e che i diamanti siano affilati.

- Componenti meccanici: Controllare i volantini, le maniglie, le viti di guida e i dadi per verificarne il funzionamento regolare e l'usura eccessiva. Ispezionare i cuscinetti per verificare l'assenza di asperità o giochi.

- Elettrico: Pulire le ventole del motore e i filtri del quadro elettrico. Controllare la tenuta dei collegamenti (senza alimentazione!).

- Compiti annuali/periodici:

- Eseguire un lavaggio completo del sistema di lubrificazione e riempirlo, se consigliato.

- Sostituire i filtri (idraulico, refrigerante, aria).

- Considerate la possibilità di sostituire in modo proattivo gli elementi soggetti a usura in base all'uso e alle raccomandazioni del produttore.

- Eseguire un controllo completo della geometria della macchina e la calibrazione.

- Monitoraggio continuo: Prestare sempre attenzione a un aumento delle vibrazioni, a rumori insoliti, a un calo della finitura superficiale o a difficoltà di tenuta delle dimensioni: spesso indicano l'insorgere di problemi che richiedono un intervento immediato.

Questo approccio diligente, che combina la consapevolezza quotidiana con controlli approfonditi programmati, è la chiave per mantenere la vostra smerigliatrice senza centri in funzione in modo preciso e affidabile per anni.

Conclusione

La padronanza della rettifica senza centri richiede un'accurata selezione delle mole, un'impostazione precisa dei parametri chiave, un'attenzione meticolosa alla lama di appoggio, la scelta del giusto metodo di rettifica (ingresso/uscita) e l'esecuzione di un rigoroso piano di manutenzione per una precisione costante.

-

L'analisi del ruolo del refrigerante può aiutarvi a prevenire i danni termici e a ottenere una finitura migliore nelle vostre operazioni di rettifica. ↩

-

La comprensione dei vari metodi di rettifica, come l'alimentazione passante e passante, può migliorare l'efficienza e la precisione della lavorazione. ↩

-

Imparare a conoscere l'impatto dell'esperienza dell'operatore può aiutare ad apprezzare il valore della manodopera specializzata per ottenere risultati di lavorazione ottimali. ↩

-

La comprensione di un supporto stabile è fondamentale per ottenere precisione nella lavorazione, garantendo una migliore qualità ed efficienza nella produzione. ↩

-

L'esplorazione di questo argomento può fornire spunti per ottimizzare le tecniche di lavorazione per ottenere risultati migliori e ridurre gli errori. ↩

-

Imparare a conoscere le vibrazioni e il chattering può aiutare a migliorare la stabilità della lavorazione e la finitura superficiale, migliorando la qualità complessiva del prodotto. ↩

-

Esplorate questo link per comprendere le applicazioni e i vantaggi unici della rettifica senza centri in ingresso per geometrie complesse. ↩

-

Scoprite l'efficienza e i vantaggi della rettifica centerless Thrufeed per la produzione di grandi volumi di pezzi cilindrici. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.