Come riparare i fori dei perni usurati degli escavatori con tempi di fermo minimi?

I fori dei perni del vostro escavatore sono molto usurati e causano movimenti irregolari, con il rischio di gravi danni. La consueta riparazione in officina comporta ingenti costi di trasporto e settimane di fermo macchina. Avete bisogno di una riparazione più rapida e in loco.

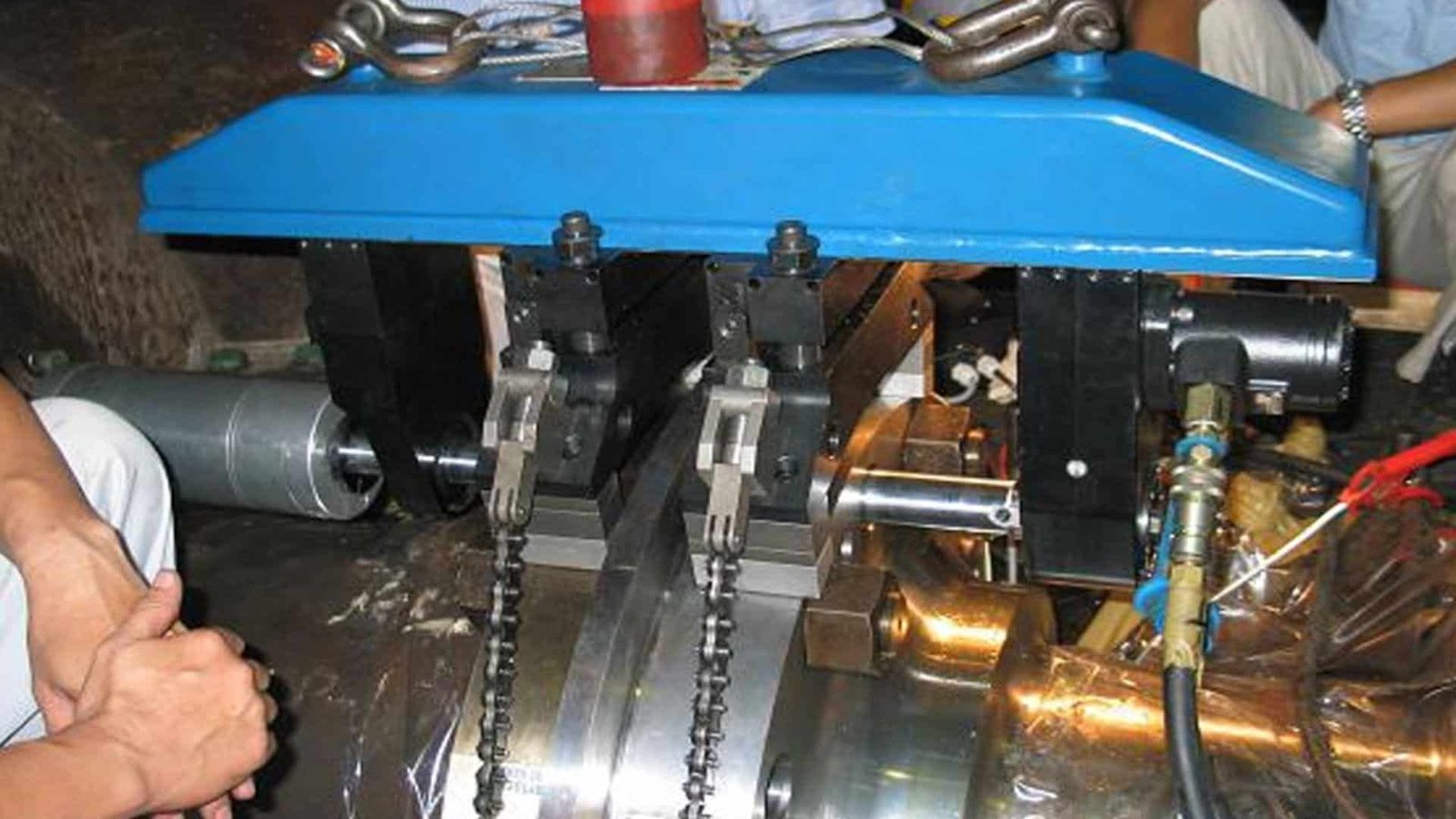

Il modo migliore è la riparazione in loco. Si utilizza una saldatrice portatile per aggiungere materiale al foro usurato, quindi una macchina portatile per alesatura in linea a spazio ristretto per riportare con precisione il foro alle dimensioni originali, il tutto senza smontaggio.

La moderna lavorazione portatile offre un approccio molto più intelligente. Il segreto sta nel combinare l'accumulo di materiale con una lavorazione di precisione, direttamente sul campo, anche nei punti più stretti del telaio dell'escavatore.

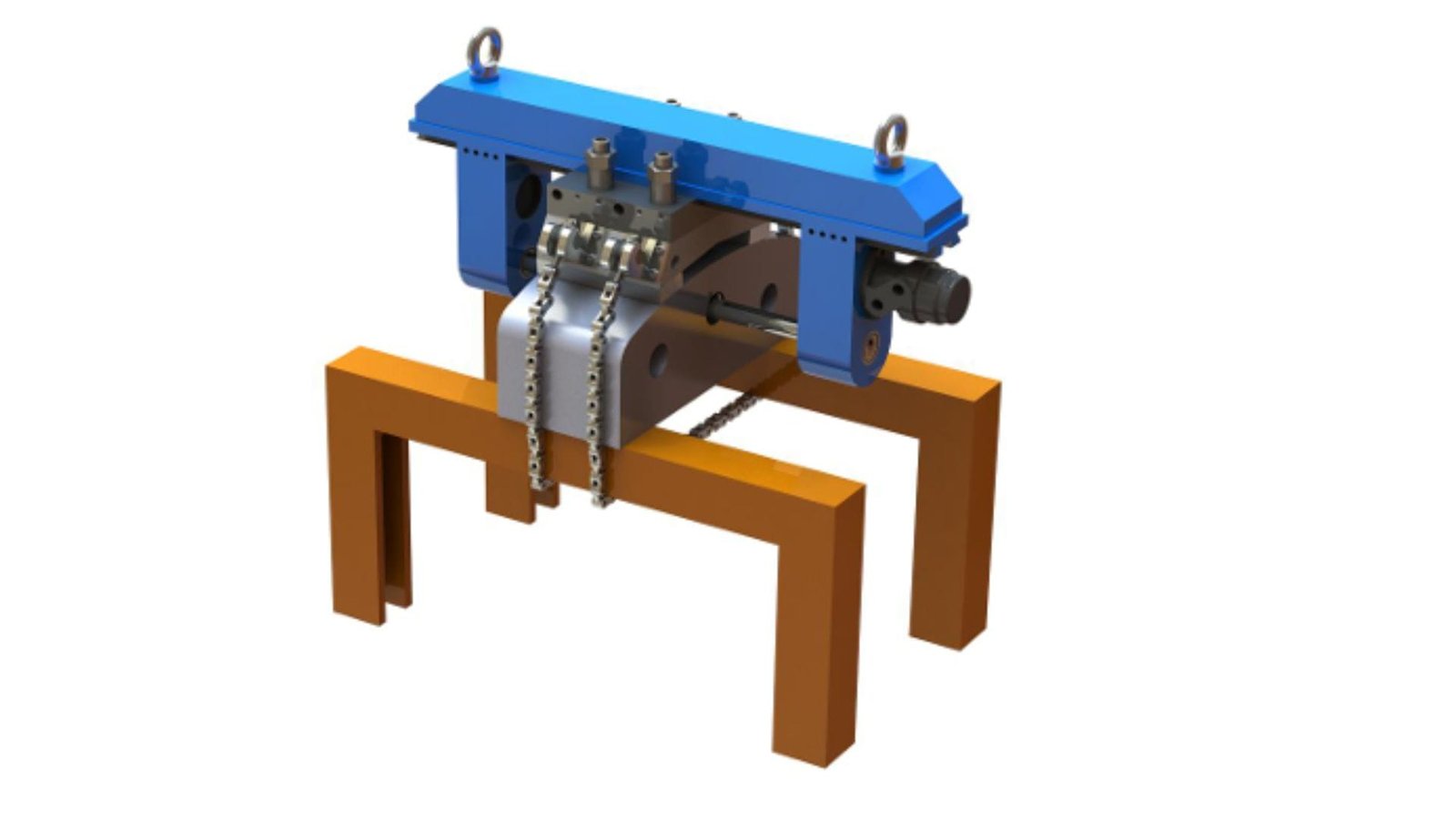

Che cos'è una macchina per alesatura in linea per spazi ristretti?

I fori dei perni usurati sono spesso sepolti in profondità nella complessa struttura dell'escavatore. Come si può ottenere una precisione di lavorazione da officina in una posizione così stretta e scomoda senza smontare tutto? È necessario un tipo di utensile molto specifico.

L'alesatrice in linea per spazi ristretti è una macchina utensile portatile compatta, leggera ma potente. È stata progettata specificamente per eseguire con precisione l'alesatura di fori usurati o per crearne di nuovi in aree ristrette, dove le macchine da officina standard non possono adattarsi o operare in modo efficace.

Caratteristiche e capacità principali

Queste macchine racchiudono molte capacità in un piccolo pacchetto, progettato per garantire precisione e versatilità. In base alla mia esperienza e agli standard comuni del settore, ecco cosa le rende così efficaci:

- Gamma di foratura: Sono versatili, in genere gestiscono una gamma di diametri di alesatura da Da 30 mm a 300 mm (da 1,2 a 11,8 pollici circa). Questa gamma copre la maggior parte delle dimensioni di perni e boccole presenti su escavatori e macchinari pesanti simili.

- Ampie applicazioni: Sono ideali per la rialesatura dei fori dei perni degli escavatori, ma anche per i fori di collegamento delle flange, per i fori della base del motore principale, per i fori di posizionamento della sede dei cuscinetti e persino per i fori di posizionamento della sede della macchina del timone nelle applicazioni marine.

- Lavorazione della faccia terminale: Molti modelli possono essere dotati di un meccanismo di avanzamento piano. Questo accessorio consente di lavorare la faccia finale del foro, fondamentale per creare buone superfici di tenuta o accurate spalle dei cuscinetti.

- Installazione versatile: Una caratteristica fondamentale è spesso un sistema di lubrificazione sigillato. Ciò consente di montare e azionare la macchina con qualsiasi orientamento: in orizzontale, in verticale o addirittura capovolta. Questo è fondamentale per accedere a fori posizionati in modo scomodo su macchinari complessi.

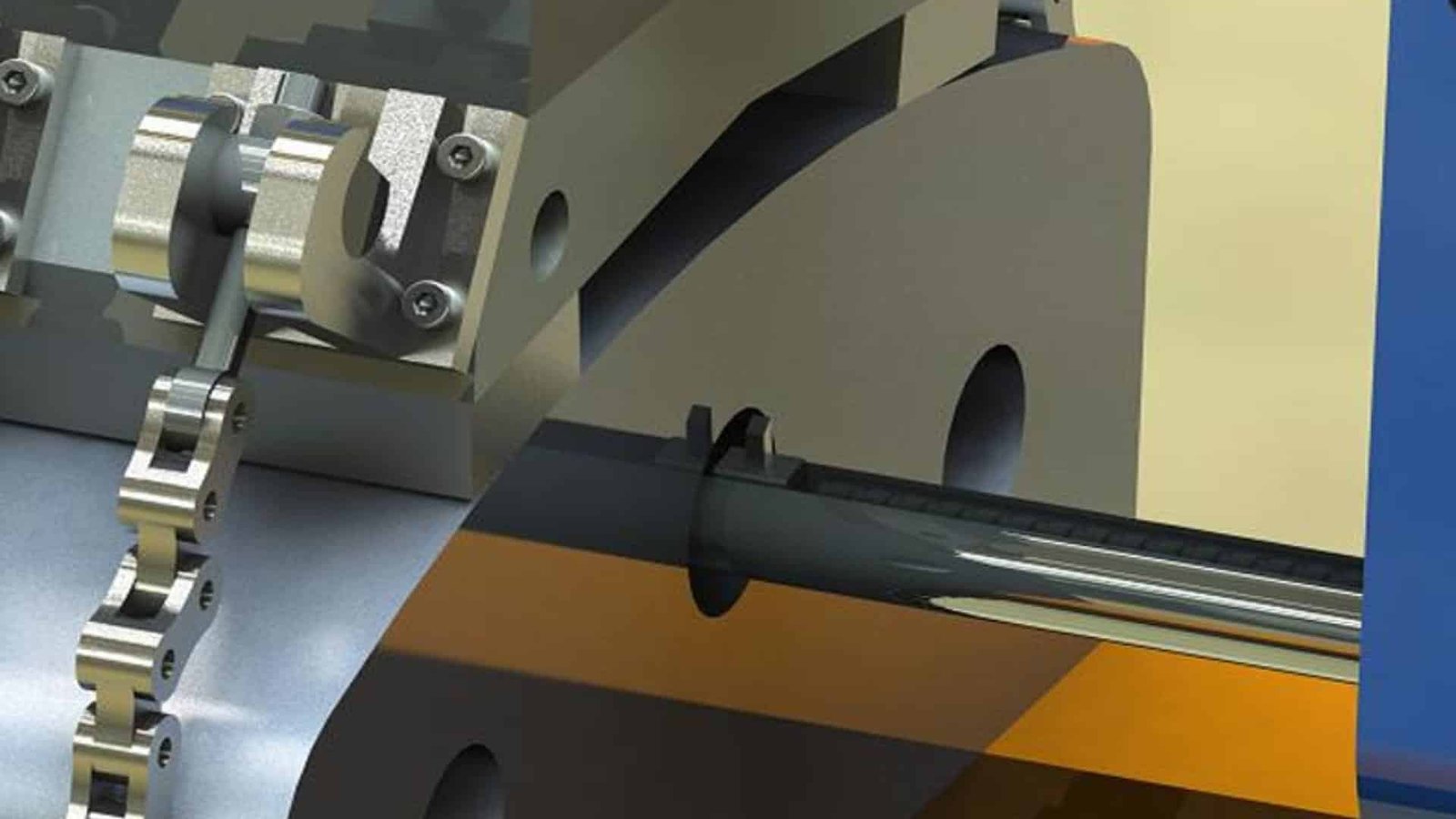

- Stabilità e precisione: Incorporano cuscinetti del mandrino per impieghi gravosi e senza gioco1. In questo modo la macchina funziona in modo fluido e senza vibrazioni, il che è essenziale per ottenere dimensioni precise del foro e finiture superficiali di alta qualità.

- Design e potenza: Nonostante le loro robuste capacità, queste macchine hanno spesso una struttura relativamente leggera per facilitare la movimentazione e l'installazione sul campo. Sono alimentate da motori ad alta potenza, che forniscono un'ampia forza di taglio. Alcune possono raggiungere un avanzamento su un solo lato (profondità di taglio) di oltre 3 mm. Molti sono anche dotati di una regolazione della velocità a coppia costante e continua, che consente all'operatore di regolare con precisione le velocità per ottenere un taglio ottimale su vari materiali.

- Configurazione facile da usare: Il design spesso privilegia la praticità di installazione, includendo talvolta caratteristiche come i coni di impostazione autocentranti, una necessità quando si lavora nelle condizioni difficili di una riparazione in loco.

Questa combinazione di caratteristiche li rende indispensabili per portare la lavorazione di alta precisione direttamente sui componenti usurati, anche negli spazi più ristretti.

Quali sono le sfide di impostazione e allineamento quando si eseguono alesature in linea in ambienti ristretti?

Avete preparato la vostra alesatrice portatile. Ma lavorare all'interno degli stretti confini, spesso unti, del braccio o del bastone di un escavatore presenta notevoli ostacoli prima ancora di iniziare a tagliare il metallo. Come si fa a garantire che la macchina sia perfettamente allineata per una riparazione accurata?

Le principali sfide includono l'accesso fisico molto limitato per il montaggio della macchina, il raggiungimento di un preciso allineamento coassiale con i fori di riferimento o i punti di riferimento esistenti, la garanzia di un'impostazione della macchina completamente rigida su superfici potenzialmente irregolari o ostruite, la scarsa visibilità e talvolta la necessità di attrezzature personalizzate.

Superare gli ostacoli in loco

Ecco alcune delle difficoltà più comuni che incontriamo e come vengono generalmente affrontate:

- Accesso e manovrabilità limitati: Le strutture degli escavatori sono complesse, con fasce e componenti interni. Il solo fatto di posizionare le parti dell'alesatrice e di avere spazio per lavorare può essere difficile. I tecnici utilizzano spesso specchi o alesametri e devono essere abili a lavorare in posizioni scomode.

- Ottenere un preciso allineamento coassiale2: L'obiettivo principale è spesso quello di riportare due o più fori usurati a un'unica linea centrale perfettamente rettilinea. L'allineamento della barra di alesatura attraverso più fori, spesso notevolmente usurati e disallineati, in uno spazio ristretto, richiede kit di allineamento specializzati (con coni, ragni, laser) e un'attenzione meticolosa. Piccoli errori in questo caso possono essere amplificati per tutta la lunghezza del foro.

- Garantire un montaggio rigido della macchina: L'alesatrice deve essere montata in modo assolutamente rigido sul pezzo da lavorare o su una struttura stabile adiacente. Le superfici delle attrezzature pesanti possono essere irregolari, verniciate o presentare cordoni di saldatura. Spesso sono necessarie staffe personalizzate, basi magnetiche robuste e punti di fissaggio multipli per evitare qualsiasi movimento o vibrazione durante il processo di taglio. Qualsiasi flessione compromette la precisione.

- Scarsa visibilità: Lavorare in profondità all'interno di una struttura significa che l'illuminazione può essere scarsa, rendendo difficile vedere i segni di allineamento critici o monitorare il processo di taglio. Una buona illuminazione portatile è essenziale.

- Lavorare intorno agli ostacoli: Le linee idrauliche, i cavi elettrici e altri componenti passano spesso vicino o attraverso le aree da riparare. Questi devono essere accuratamente protetti o temporaneamente deviati.

- Necessità di soluzioni personalizzate: La ferramenta di montaggio standard non sempre funziona in spazi unici e ristretti. A volte i tecnici devono fabbricare dispositivi personalizzati o adattare quelli esistenti per montare in modo sicuro la barra di alesatura. Caratteristiche come i kit di montaggio regolabili sulla macchina alesatrice stessa possono essere molto utili.

- Riferimento al datum: Se i fori originali sono troppo danneggiati per essere un riferimento affidabile, è necessario stabilire una nuova linea di riferimento utilizzando altre caratteristiche della macchina o misure esterne, aggiungendo complessità all'allineamento.

Per superare con successo queste sfide sono necessari tecnici esperti, strumenti di allineamento specializzati e un approccio paziente e metodico per garantire che la successiva operazione di alesatura sia accurata.

Che tipo di precisione si può ottenere con l'uso della macchina alesatrice?

State riparando i fori critici di un escavatore, giunti che ogni giorno sono sottoposti a forze immense. Ma quanto possono essere precise queste alesatrici portatili quando operano sul posto, spesso in condizioni non ideali?

Le moderne alesatrici portatili possono raggiungere una precisione impressionante. È comune ottenere finiture di superficie fino a Ra 1,6 micrometri. Dal punto di vista dimensionale, è possibile rispettare tolleranze molto strette, spesso con un margine di errore inferiore a 0,002%, garantendo diametri precisi, eccellente rotondità ed elevata coassialità tra più fori.

Comprendere la precisione raggiungibile

L'accuratezza dell'alesatura in loco è fondamentale per la durata della riparazione e per le prestazioni future dell'apparecchiatura. Ecco cosa possono offrire queste macchine:

- Finitura superficiale3: Una finitura superficiale liscia è fondamentale per il corretto funzionamento dei cuscinetti e per ridurre al minimo l'usura dei nuovi perni e delle boccole. Una rugosità superficiale di Ra 1,6 micrometri (circa 63 micropollici) è un obiettivo ampiamente raggiungibile. Questa superficie liscia favorisce una buona ritenzione del film di lubrificazione e una distribuzione uniforme del carico.

- Tolleranza diametrale: Per i fori dei perni degli escavatori, il diametro finale del foro deve essere estremamente preciso per garantire la corretta interferenza o il gioco per le nuove boccole e i perni. Spesso i tecnici lavorano secondo tolleranze ISO standard, come H7 o H8, che definiscono un intervallo molto specifico e stretto per le dimensioni del foro. Questa precisione impedisce che i perni siano troppo allentati (con conseguente rapida usura) o troppo stretti (rendendo difficile il montaggio o causando il grippaggio).

- Precisione dimensionale: Al di là degli accoppiamenti standard, l'errore dimensionale complessivo può essere incredibilmente basso, spesso citato come un margine di errore inferiore a 0,002%, grazie alla rigida costruzione della macchina, alle barre di alesatura rettificate di precisione e talvolta ai controlli digitali per l'avanzamento e la profondità.

- Rotondità (circolarità): I fori usurati diventano spesso ovali o fuori tondo. L'alesaggio in linea riporta il foro a un cerchio quasi perfetto. Un'eccellente rotondità è essenziale per una distribuzione uniforme del carico attorno al perno e alla boccola, evitando il cedimento prematuro dei nuovi componenti.

- Coassialità (allineamento): Quando si eseguono più fori in linea (come i punti di snodo del braccio principale di un escavatore), è fondamentale che essi condividano una linea centrale comune e perfettamente rettilinea. Le moderne attrezzature portatili per l'alesatura di linee, combinate con un'impostazione attenta e precisa mediante laser o strumenti di allineamento ottico, possono raggiungere livelli molto elevati di coassialità. Ciò garantisce un'articolazione fluida dei giunti e impedisce il bloccaggio dei perni.

- Cilindricità4: Si tratta di quanto le pareti del foro siano diritte e parallele per tutta la loro lunghezza. Una buona cilindricità garantisce che il perno o la boccola abbiano un contatto e un supporto costante in tutto il foro.

Il raggiungimento di questo livello di precisione multiforme in loco, spesso in ambienti difficili, mette in evidenza l'ingegneria avanzata delle moderne alesatrici portatili e le competenze critiche dei tecnici che le utilizzano. Questa precisione si traduce direttamente in una maggiore durata dei componenti e in prestazioni affidabili ed efficienti degli escavatori.

Quali sono i settori che in genere traggono i maggiori vantaggi dalle capacità di alesatura di linee a spazio ristretto?

Gli escavatori ne sono un esempio lampante, ma in quali altri settori questa capacità specializzata di eseguire alesature precise in punti stretti e difficili da raggiungere è assolutamente essenziale? Molti settori si affidano a macchinari grandi e complessi, il cui smontaggio e trasporto per la riparazione in officina è un incubo operativo e finanziario.

Settori come l'edilizia (escavatori, apripista), l'industria mineraria (grandi pale, draghe), la marina e la cantieristica (tubi di poppa, fori del timone), la produzione di energia (involucri di turbine), il settore petrolifero e del gas (attrezzature per la perforazione), le ferrovie (locomotive, materiale rotabile) e la produzione pesante in generale (telai di macchine di grandi dimensioni, scatole di trasmissione industriali) traggono enormi vantaggi dall'alesatura di linee a spazio ridotto in loco.

Il denominatore comune è costituito da attrezzature troppo grandi, troppo integrate in un sistema più ampio o troppo critiche per la produzione per essere facilmente spostate o smontate. Ho visto la trivellazione portatile far risparmiare alle aziende enormi quantità di tempo e denaro in un'ampia gamma di settori.

Settori chiave e applicazioni specifiche

Al di là dei semplici fori dei perni degli escavatori, Alesaggio di linee a spazio ridotto5 fornisce soluzioni di riparazione critiche in molti settori industriali pesanti:

- Costruzioni e movimento terra: Si tratta di un'area di applicazione importante. Oltre agli escavatori, macchine come i bulldozer, le pale gommate, le gru, le piattaforme di perforazione e i dumper articolati hanno tutti numerosi punti di snodo, leveraggi e giunti articolati con fori soggetti a usura.

- Estrazione mineraria: Nel settore minerario operano alcuni dei macchinari mobili più grandi del mondo. Dragline, pale elettriche a fune, grandi autocarri e minatori continui subiscono l'usura dei fori in presenza di carichi estremi e condizioni difficili. L'alesaggio portatile è spesso l'unico metodo di riparazione pratico.

- Marine e cantieri navali: Attività come la rialesatura dei tubi di poppa per gli alberi delle eliche, gli alesaggi dei supporti dei timoni, i supporti dei telai A dei motori, i piedistalli delle gru e i fori di connessione delle flange sui sistemi di tubazioni di grandi dimensioni richiedono spesso lavorazioni di precisione in spazi molto ristretti all'interno dello scafo o della sovrastruttura di una nave.

- Generazione di energia: In diverse centrali elettriche (idroelettriche, termiche, nucleari, eoliche), componenti come gli involucri delle turbine, gli alloggiamenti dei cuscinetti dei generatori, i corpi delle valvole di grandi dimensioni e i collegamenti nei meccanismi delle dighe possono subire usura o richiedere modifiche per le quali è preferibile l'alesaggio in loco.

- Petrolio e gas: Sulle piattaforme offshore, sulle piattaforme di trivellazione onshore e nelle raffinerie, apparecchiature come grandi alloggiamenti per pompe, piedistalli per gru, punti di connessione delle attrezzature di ormeggio e componenti delle pile BOP possono richiedere riparazioni in loco, spesso in ambienti ristretti e potenzialmente pericolosi.

- Ferrovia: Componenti come i blocchi motore, gli alesaggi dei cilindri idraulici, gli alloggiamenti delle scatole del cambio e i punti di rotazione dei carrelli delle locomotive e del materiale rotabile possono essere riparati in modo efficiente usando alesaggio portatile6.

- Produzione pesante e acciaierie: La riparazione di alloggiamenti di cuscinetti su laminatoi, la lavorazione di grandi strutture, il ripristino della precisione di telai di macchine utensili usurati e la revisione di grandi riduttori industriali sono usi comuni. Sono comprese le riparazioni di fori in alloggiamenti di pompe e flange di tubi.

In sostanza, tutti i settori che utilizzano macchinari di grandi dimensioni e ad alta intensità di capitale con allineamenti critici dei fori possono realizzare risparmi significativi sui tempi di inattività e sui costi complessivi di riparazione sfruttando i servizi di alesatura delle linee a spazio ridotto in loco.

Conclusione

Per riparare in modo efficiente i fori dei perni degli escavatori usurati è necessario saldare in loco i fori e lavorare con precisione con un'alesatrice per spazi ristretti. In questo modo si riducono al minimo i costosi tempi di fermo macchina e si riportano le attrezzature a standard operativi ottimali, un servizio vitale per molte industrie pesanti.

-

La conoscenza di questi cuscinetti può fornire spunti per ottenere precisione e stabilità nei processi di lavorazione, essenziali per una riparazione di qualità. ↩

-

Esplorate questa risorsa per comprendere le tecniche e gli strumenti che garantiscono un allineamento perfetto, fondamentale per il successo delle operazioni di alesatura. ↩

-

La comprensione della finitura superficiale è fondamentale per garantire il corretto funzionamento dei cuscinetti e ridurre al minimo l'usura dei nuovi componenti. Esplorate questo link per saperne di più. ↩

-

La cilindricità garantisce un contatto e un supporto costante per i perni e le boccole, fondamentale per le prestazioni. Per saperne di più sul suo ruolo nella meccanica di precisione. ↩

-

Scoprite come l'alesatura a spazio ridotto può far risparmiare tempo e costi in varie industrie pesanti, migliorando l'efficienza operativa. ↩

-

Scoprite l'efficacia dell'alesaggio portatile in ambienti difficili, fondamentale per la manutenzione nei settori minerario e petrolifero. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.