Come riparare la superficie di tenuta della flangia danneggiata?

Le perdite delle flange sono fonte di grattacapi e causano arresti imprevisti? Le superfici di tenuta danneggiate sono spesso la causa, con conseguenti costosi tempi di fermo, rischi per la sicurezza e perdite di produzione. Avete bisogno di una soluzione di riparazione rapida ed efficace proprio dove si trova il problema.

Per i danni alla faccia della flangia, come graffi, ammaccature, erosione o corrosione più profonda di 0,3 mm, la soluzione migliore è spesso la lavorazione in loco con una sfogliatrice portatile. Questo strumento specializzato ripristina la finitura superficiale e la planarità senza rimuovere la flangia dal sistema.

La gestione delle flange danneggiate è una sfida comune a molti settori industriali. L'invio delle flange a un'officina comporta un notevole smontaggio, trasporto e ritardi. Ecco perché la comprensione dei metodi di riparazione in loco, in particolare l'utilizzo di sfogliatrici portatili, è fondamentale per una manutenzione efficiente. Scopriamo cosa sono queste macchine e come mantengono sigillati e operativi i sistemi critici.

Che cos'è un rivestimento per flange?

Avete trovato una flangia danneggiata, ma rimuoverla sembra un incubo? Smontare tubi, recipienti o valvole di grandi dimensioni è un'impresa titanica. Esiste sicuramente uno strumento progettato per fissare le flange al loro posto?

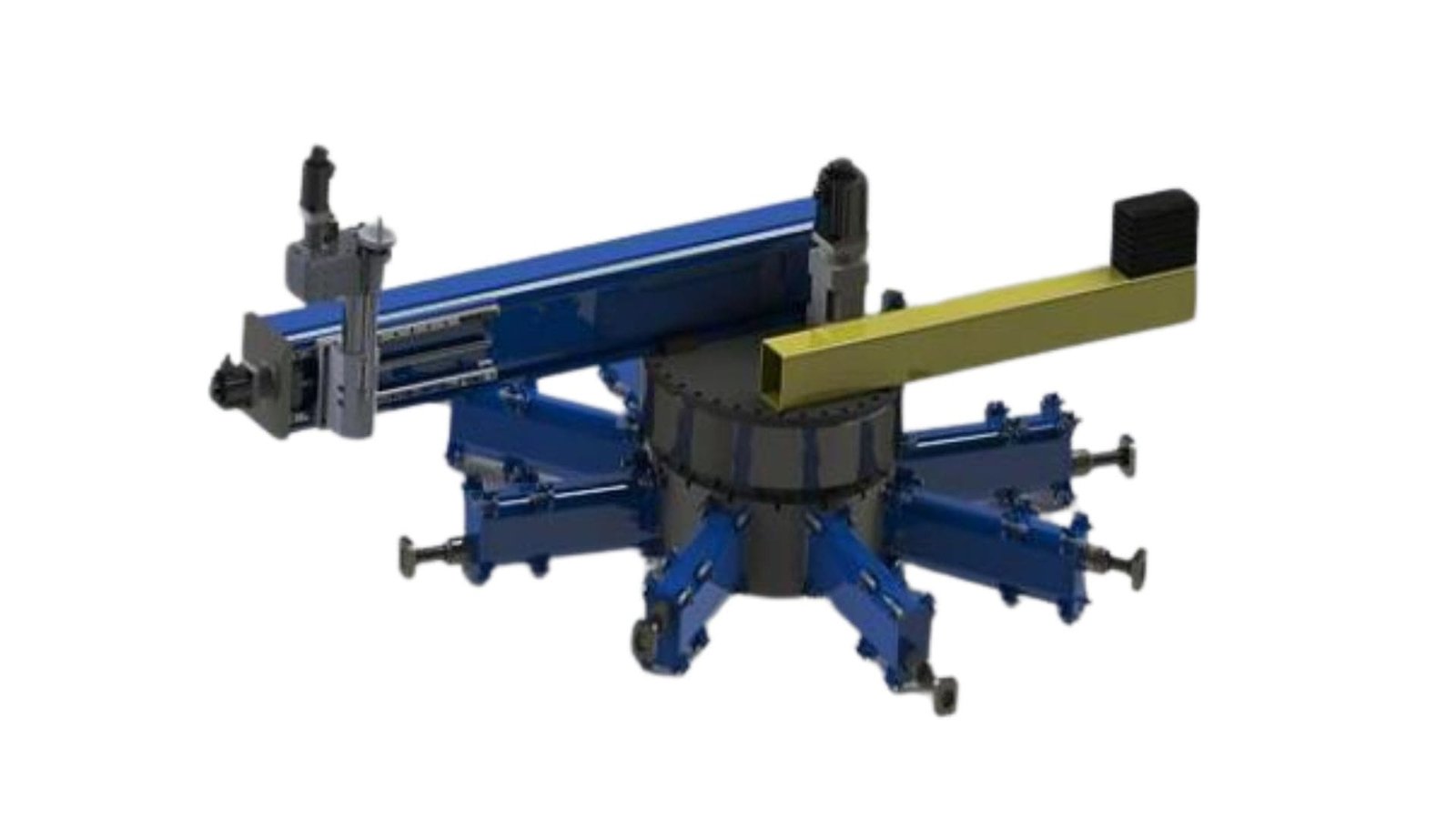

La sfogliatrice per flange è una macchina utensile portatile progettata per essere montata direttamente su una flangia. Utilizza utensili da taglio, come un tornio o una fresa, per rilavorare con precisione la faccia della flangia, ripristinandone la planarità e la finitura superficiale richiesta in loco.

Vediamo più da vicino come funzionano questi dispositivi intelligenti. Mi sono affidato a loro molte volte per riparazioni urgenti, e portano la precisione dell'officina meccanica direttamente sul campo, con un enorme risparmio di tempo.

Principio di funzionamento

Considerate una sfogliatrice per flange come un tornio compatto e specializzato, progettato specificamente per le superfici flangiate. Ecco il concetto di base:

- Montaggio: La macchina ha bisogno di una base stabile sulla flangia stessa. I metodi più comuni includono:

- Montaggio interno (montaggio ID): I meccanismi di serraggio si espandono all'interno del foro della flangia, centrando e fissando la macchina. Si tratta di un fenomeno molto comune.

- Montaggio esterno (montaggio OD): I morsetti afferrano il diametro esterno della flangia. Utili quando il foro deve rimanere libero o per flange molto grandi.

- Testa dell'utensile rotante: Una volta montata in modo sicuro e centrato, la macchina è dotata di un braccio o gruppo rotante che contiene una o più punte di utensili da taglio.

- Azione di taglio: Quando la testa dell'utensile ruota, l'utensile da taglio attraversa la superficie della flangia, rimuovendo il materiale danneggiato. Questa operazione viene solitamente eseguita con inserti speciali adatti a vari materiali per flange, come l'acciaio al carbonio, l'acciaio inossidabile o le leghe di alluminio.

- Meccanismo di alimentazione: Per creare la finitura superficiale desiderata (come una scanalatura a spirale specifica per la tenuta delle guarnizioni o una finitura liscia), la punta dell'utensile deve muoversi con precisione sulla superficie. Questo avanzamento può essere:

- Radiale: Spostamento dell'utensile verso l'interno o l'esterno.

- Assiale: Spostamento dell'utensile perpendicolare alla superficie (per scanalature o mozzi).

- L'alimentazione è attentamente controllata, spesso manualmente o tramite sistemi motorizzati (pneumatici, idraulici), per ottenere risultati costanti e soddisfare le esigenze dei clienti. specifiche di finitura superficiale1 (ad esempio, i valori Ra). Per le finiture fini si utilizzano spesso velocità di avanzamento ridotte.

- Precisione: Nonostante siano portatili, queste macchine sono costruite per essere precise. La struttura rigida, i cuscinetti di precisione e i sistemi di avanzamento calibrati consentono di ottenere tolleranze ristrette per la planarità e la finitura superficiale, spesso conformi a standard come l'ASME B16.5, fondamentale per garantire una tenuta affidabile e senza perdite. Dopo la lavorazione, un'accurata pulizia rimuove tutti i detriti.

L'obiettivo è sempre quello di rimuovere il minimo materiale necessario per ripristinare una superficie di tenuta perfetta.

Quali tipi di lavorazioni può eseguire una sfogliatrice di flange in loco?

Quindi, una sfogliatrice per flange può levigare una superficie piana, ma che dire dei danni più complessi? Le flange spesso presentano scanalature speciali o necessitano di una preparazione per la saldatura. Cos'altro possono fare queste macchine sul campo?

Oltre alla rielaborazione standard, le sfogliatrici per flange sono in grado di lavorare scanalature RTJ, scanalature per O-ring, sedi di anelli per lenti, riparare lastre di tubi, rivestire le basi delle pompe, creare smussi per la preparazione delle saldature, affrontare i fori dei bulloni e persino eseguire alcune operazioni di foratura o fresatura.

Questi strumenti sono sorprendentemente versatili. Li usiamo regolarmente per una serie di lavori di riparazione critici, oltre che per la semplice lavorazione in piano. Vediamo le loro capacità.

Operazioni di lavorazione comuni in loco

Una sfogliatrice portatile per flange porta una notevole capacità di lavorazione direttamente sul pezzo:

- Rifacimento del viso piatto / rialzato2: Il compito più frequente. Rimozione dei danni (graffi, corrosione, segni di utensili, erosione) per riportare l'area di tenuta primaria alla planarità e alla finitura specificate (ad esempio, finitura stock, finitura liscia).

- Lavorazione e riparazione di scanalature:

- Giunto ad anello (RTJ) Scanalature: Ritocco preciso o creazione di scanalature per guarnizioni ad anello in metallo secondo gli standard.

- Scanalature O-Ring: Lavorazione di scanalature per guarnizioni O-ring.

- Sede dell'anello dell'obiettivo: Lavorazione di profili speciali per guarnizioni ad anello per lenti ad alta pressione.

- Altri solchi: Gestione di vari profili di scanalatura proprietari o standard per esigenze di tenuta specifiche.

- Preparazione della saldatura3: Creare preparazioni accurate dei bordi (smussi, svasature) sulle flange o sulle estremità dei tubi prima della saldatura. Ciò garantisce saldature robuste e affidabili.

- Riparazione dello scambiatore di calore4: Rifacimento di guarnizioni di tenuta su fogli di tubi e barre divisorie all'interno di scambiatori di calore.

- Rifacimento della base/alloggiamento della pompa: Garantire superfici di montaggio piane per le pompe o altre apparecchiature.

- Riparazione della superficie dei cuscinetti: Rilavorazione delle superfici dei cuscinetti su componenti come le gru rotanti.

- Fronteggiamenti a macchia d'olio: Creare superfici piane e perpendicolari intorno ai fori dei bulloni per garantire una pressione di serraggio uniforme da parte dei dadi e delle teste dei bulloni.

- Applicazioni specializzate: A seconda della configurazione della macchina, è possibile eseguire operazioni come il rivestimento dei supporti dei propulsori della nave o delle superfici di tenuta dei boccaporti, o anche operazioni di foratura e fresatura limitate.

Questa versatilità deriva dai sistemi di montaggio intercambiabili, dalle teste degli utensili regolabili con varie geometrie di punte da taglio e dai precisi controlli di avanzamento, che li rendono indispensabili per una manutenzione completa delle flange in loco.

In quali settori sono più comunemente utilizzati i rivestimenti per flange?

Questa tecnologia è di nicchia o è ampiamente utilizzata? Capire dove sono essenziali le sfogliatrici per flange mette in evidenza la loro importanza nel mantenere la sicurezza e l'efficienza delle infrastrutture industriali critiche.

Le sfogliatrici a flangia sono fondamentali nei settori del petrolio e del gas (a monte, a valle, condotte), della produzione di energia (tutti i tipi), degli impianti petrolchimici e chimici, della costruzione e riparazione navale, della produzione farmaceutica, della lavorazione degli alimenti, dell'industria mineraria, dell'edilizia pesante e della produzione di pasta di legno e carta.

In sostanza, queste macchine vengono utilizzate in tutti i casi in cui i sistemi pressurizzati con connessioni flangiate sono critici e le perdite rappresentano un rischio significativo per la sicurezza, l'ambiente o la produzione.

Principali applicazioni industriali

La necessità di Giunti flangiati affidabili e senza perdite5 è universale nell'industria pesante:

- Petrolio e gas: Dalle piattaforme offshore alle raffinerie, fino agli oleodotti che attraversano il paese, innumerevoli flange gestiscono pressioni elevate e fluidi corrosivi. La manutenzione di valvole, serbatoi, scambiatori di calore e connessioni alle condutture è di routine.

- Generazione di energia: Le centrali elettriche a combustibili fossili, nucleari e rinnovabili si affidano a complesse tubazioni per il trasporto di vapore, acqua e combustibile. Gli involucri delle turbine, i raccordi delle caldaie, le valvole e i condensatori richiedono guarnizioni flangiate affidabili. I tempi di inattività sono estremamente costosi.

- Petrolchimico e chimico: I processi continui spesso coinvolgono sostanze chimiche aggressive, alte temperature e pressioni. Il mantenimento dell'integrità di reattori, colonne, serbatoi e tubazioni è fondamentale per la sicurezza e la prevenzione della perdita di prodotto.

- Industria farmaceutica e alimentare: I processi sterili o igienici richiedono sistemi perfettamente sigillati. Le sfogliatrici di flange aiutano a mantenere le connessioni sanitarie necessarie per la qualità e la sicurezza dei prodotti.

- Costruzioni e riparazioni navali: I sistemi di tubazioni più estesi delle navi richiedono manutenzione, spesso in spazi ristretti durante i lavori di carenaggio. Le sfaccettatrici portatili consentono riparazioni efficienti senza la rimozione di componenti importanti.

- Condotte: La manutenzione delle flange lungo le reti di condotte più estese richiede soluzioni portatili per le località più remote.

- Miniere e costruzioni pesanti: Gli impianti di lavorazione e i progetti infrastrutturali comportano la presenza di tubazioni significative per le quali è essenziale la capacità di riparazione in loco.

In tutti questi settori, i fattori comuni sono l'elevato costo dei guasti (perdite, tempi di fermo), la difficoltà di rimuovere componenti di grandi dimensioni, la conformità alle normative e l'assoluta necessità di riparazioni di precisione.

Cosa rende le spianatrici portatili ideali per la lavorazione in loco?

Perché trasportare una macchina utensile sulla flangia? Non è meglio una riparazione in officina? Sebbene le officine offrano ambienti controllati, i vantaggi specifici di portatile Il rivestimento della flangia è spesso l'unica scelta pratica ed economica.

La portabilità elimina gli enormi costi e ritardi dovuti allo smontaggio, al trasporto e ai tempi di officina. Queste macchine sono compatte, facili da installare rapidamente, versatili, altamente precise e portano la capacità di riparazione essenziale direttamente sul luogo del problema.

Avendo gestito riparazioni sia in officina che sul campo, i vantaggi della lavorazione in loco sono innegabili, soprattutto per le apparecchiature integrate o di grandi dimensioni.

Vantaggi della portabilità

Portare la capacità di lavorazione sulla flangia offre enormi vantaggi:

- Riduzione massiccia dei tempi di inattività6: Questo è il vantaggio principale. Lo smontaggio di sistemi di grandi dimensioni, il trasporto di componenti pesanti, le code in officina e il riassemblaggio possono richiedere giorni o settimane. Il rivestimento in loco può spesso essere eseguito in un solo turno, riducendo al minimo la perdita di produzione. Ricordo lavori in cui abbiamo riparato flange critiche durante brevi interruzioni programmate, facendo risparmiare milioni al cliente.

- Significativi risparmi sui costi: Evita i costi associati a gru, trasporti pesanti, manodopera d'officina e fermi impianto prolungati. L'investimento nella lavorazione portatile (servizio o acquisto di attrezzature) spesso si ripaga molto rapidamente.

- Semplicità logistica: Elimina la complessa pianificazione e i rischi per la sicurezza associati alla movimentazione di parti grandi e pesanti. Le macchine sono progettate per essere trasportate e installate dai tecnici, anche in aree ristrette o remote (come piattaforme offshore o oleodotti). Alcuni modelli sono addirittura autonomi e non richiedono linee elettriche esterne.

- Risposta rapida: Consente di reagire rapidamente alle perdite o ai danni imprevisti riscontrati durante le ispezioni, evitando un'escalation.

- Precisione sul posto7: Le moderne sfogliatrici portatili offrono una precisione da officina. Sono progettate per soddisfare i severi standard industriali di planarità e finitura superficiale direttamente sul campo, garantendo una tenuta affidabile e duratura.

- Versatilità: Una sola macchina può spesso affrontare flange di varie dimensioni (da meno di un pollice a molti metri di diametro) ed eseguire più operazioni (rivestimento, scanalatura, smussatura), rendendola uno strumento di manutenzione flessibile.

- Sicurezza migliorata: Riduce i rischi associati al sollevamento e allo spostamento di componenti di grandi dimensioni.

Le sfogliatrici portatili per flange decentralizzano essenzialmente la lavorazione di precisione, offrendo un modo più rapido, sicuro, economico ed efficace per mantenere l'integrità delle connessioni flangiate critiche.

Conclusione

Riparare efficacemente le superfici di tenuta delle flange danneggiate previene pericolose perdite e costosi ritardi operativi. Le sfogliatrici portatili per flange offrono una lavorazione precisa e in loco, affrontando diversi compiti in settori vitali, con un notevole risparmio di tempo e denaro rispetto alle tradizionali riparazioni in officina.

-

Scoprite l'importanza delle specifiche della finitura superficiale per garantire guarnizioni prive di perdite e prestazioni ottimali. ↩

-

Esplorate questo link per capire l'importanza del rifacimento delle superfici per mantenere l'integrità della tenuta e prevenire le perdite. ↩

-

Scoprite il ruolo critico della preparazione delle saldature per garantire saldature forti e affidabili, migliorando l'integrità strutturale complessiva. ↩

-

Scoprite le tecniche efficaci di riparazione degli scambiatori di calore per mantenere l'efficienza e prolungare la durata delle apparecchiature. ↩

-

La comprensione di giunti flangiati affidabili e privi di perdite è fondamentale per le industrie per prevenire costosi guasti e garantire la sicurezza. Esplorate questa risorsa per avere informazioni approfondite. ↩

-

Scoprite come la riduzione dei tempi di inattività possa aumentare significativamente la produttività e risparmiare sui costi dei processi produttivi. ↩

-

Scoprite l'importanza della precisione in loco nella lavorazione e come questa garantisce qualità ed efficienza nelle riparazioni. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.