Come scegliere tra le torrette VDI e BMT per un tornio CNC?

State acquistando un nuovo centro di tornitura, ma la scheda tecnica offre due opzioni: VDI o BMT. Sembrano simili, ma la scelta di quella sbagliata potrebbe significare un continuo chattering, una potenza limitata o una configurazione lenta.

Scegliete una torretta VDI per ambienti ad alta miscelazione e a cambio rapido, dove la velocità di impostazione è fondamentale. Scegliete una torretta BMT per il taglio pesante, i materiali tenaci e le applicazioni che richiedono la massima rigidità, in particolare per le operazioni di fresatura.

È una delle decisioni più importanti che si possono prendere quando si sceglie un nuovo tornio. Non si tratta solo di un portautensili, ma dell'intera base delle prestazioni della macchina. Per anni ho visto officine scegliere il VDI perché era comune e veloce. Ma poi si chiedevano perché non potessero spingere a fondo i loro utensili vivi nell'acciaio inossidabile. La scelta tra VDI e BMT si riduce a un semplice compromesso: avete bisogno di velocità e flessibilità o di potenza e stabilità? Se si decide bene fin dall'inizio, si risparmiano molti grattacapi in seguito.

Qual è la principale differenza meccanica nel montaggio dei supporti VDI e BMT su una torretta?

Vedete questi due sistemi e sembrano vagamente simili, ma sapete che il metodo di montaggio è la chiave. Si cerca di capire perché uno è considerato più rigido dell'altro.

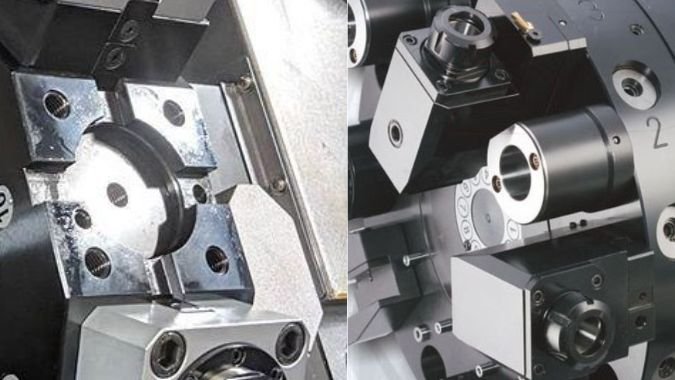

Un supporto VDI utilizza un albero dentellato che scorre in un foro ed è fissato da un unico meccanismo di bloccaggio. Un supporto BMT è avvitato direttamente alla faccia piatta della torretta con quattro viti e chiavi di posizionamento.

Vedetela in questo modo. A Supporto VDI1 è come mettere un chiodo in un buco. Un'asta dentellata gli conferisce un blocco positivo che impedisce la torsione e un singolo bullone o cuneo lo serra in posizione. È veloce. Un supporto BMT è come imbullonare un blocco di acciaio solido direttamente su un altro blocco di acciaio solido. Il supporto è dotato di chiavi che lo allineano perfettamente e quattro bulloni per impieghi gravosi lo stringono contro la superficie della torretta. Questa differenza fondamentale nel montaggio è all'origine di tutte le variazioni di prestazioni. Uno è progettato per la velocità e la convenienza, l'altro per la massima resistenza.

La differenza di allineamento critico

Il modo in cui questi supporti si allineano rappresenta un'enorme differenza pratica. Con un supporto VDI, poiché si tratta di un singolo albero in un foro, è spesso necessario "indicare" con un comparatore per assicurarsi che sia perfettamente dritto prima di serrarlo. Questo aggiunge una fase al processo di impostazione. Il Sistema BMT2 è diverso. Utilizza solide chiavi di posizionamento o tasselli che si inseriscono in fessure di precisione sulla torretta. Quando si avvita, è sempre dritto, senza bisogno di indicazioni. Questa precisione intrinseca e il solido contatto faccia a faccia creano una connessione molto più rigida e affidabile, che è il punto di forza del BMT.

| Caratteristica | VDI | BMT |

|---|---|---|

| Metodo di fissaggio | Albero singolo seghettato, bloccato da un cuneo. | Quattro bulloni, montati in piano contro la faccia della torretta. |

| Allineamento | Richiede una "indicazione" manuale per la precisione. | Le chiavi/ghiere di precisione garantiscono l'allineamento automatico. |

| Area di contatto | Più piccoli, concentrati intorno al fusto. | Grandi, distribuiti su tutta la superficie del supporto. |

| Posizione di montaggio | Può essere assiale (frontale) o radiale (laterale). | Solo montaggio assiale (frontale). |

Perché una torretta BMT è superiore per i tagli pesanti e i tagli interrotti?

I vostri lavori comportano l'impiego di materiali duri o la sgrossatura pesante di grandi pezzi forgiati. Avete sperimentato il chattering e il cedimento dell'utensile e avete bisogno di un sistema in grado di gestire le forze estreme senza battere ciglio.

La torretta BMT è superiore perché il sistema a quattro bulloni montato sulla faccia crea un'unità unica e solida con la torretta. Questa enorme rigidità impedisce le vibrazioni e la flessione dell'utensile sotto l'impatto intenso di tagli pesanti o interrotti.

Non dimenticherò mai un lavoro di tornitura di un pezzo fuso di grandi dimensioni con sezioni mancanti. Ogni volta che l'utensile colpiva il materiale dopo aver tagliato l'aria, era come un colpo di martello. Con il sistema VDI, rompevamo gli inserti e lottavamo costantemente contro il chattering. Abbiamo spostato il lavoro su una macchina con Torretta BMT3e la differenza è stata notte e giorno. Il taglio era più fluido, più silenzioso e potevamo aumentare la velocità di avanzamento. La solida connessione del BMT assorbe gli impatti invece di far vibrare l'utensile. Questa rigidità superiore si traduce direttamente in una migliore qualità del pezzo, in una maggiore durata dell'utensile e nella capacità di lavorare materiali più duri in modo più efficiente.

Gestione di forze estreme

Il design del BMT è stato concepito appositamente per gli scenari ad alta sollecitazione. La sua stabilità deriva dall'ampia area di contatto e dalla forza di serraggio di quattro bulloni, che riduce al minimo le possibilità di spostamento o flessione del portautensili. Questo è fondamentale per mantenere la precisione durante la sgrossatura pesante o quando si lavora con leghe difficili, come ad esempio Inconel4 o acciaio temprato. L'efficiente trasferimento della potenza e della coppia dal mandrino all'utensile attraverso la torretta comporta un minore spreco di energia sotto forma di vibrazioni e calore. Questo non solo protegge l'utensile e il pezzo, ma anche il mandrino e i cuscinetti della macchina a lungo termine. Per le applicazioni nel settore aerospaziale, medico o in qualsiasi altro campo che richieda potenza e precisione, il BMT è la scelta più sicura e produttiva.

Quando la capacità di cambio rapido della VDI la rende la scelta più intelligente per un workshop?

La vostra officina gestisce un'ampia varietà di lavori con lotti di piccole dimensioni. Il vostro più grande nemico non è la forza di taglio, ma il tempo in cui la macchina rimane inattiva durante l'impostazione e il cambio degli utensili.

VDI è la scelta più intelligente quando la velocità di impostazione e l'utilizzo della macchina sono più importanti della massima rigidità. Il suo design a morsetto singolo consente agli operatori di cambiare e impostare gli utensili in pochi secondi, riducendo drasticamente i tempi di inattività tra un lavoro e l'altro.

Una volta ho lavorato con un'officina specializzata in prototipi e piccole serie di 10-20 pezzi. Cambiavano continuamente gli utensili. Su un tornio BMT, ciò significava svitare quattro viti per ogni supporto. Con i torni VDI, l'operatore poteva estrarre un utensile, inserirne uno nuovo, stringere un cuneo ed essere pronto a partire in meno di 30 secondi. Il risparmio di alcuni minuti per ogni cambio utensile, più volte al giorno, si è tradotto in ore di produzione in più alla settimana. Questa velocità può aumentare l'utilizzo della macchina di 20-30% in un ambiente dinamico. La VDI si fa notare quando l'agilità è più redditizia della forza bruta.

Ottimizzazione dei tempi di attività

Il Sistema VDI5 è stato progettato per essere efficiente in ambienti automatizzati e multi-tasking. Il suo design rende modifiche agli strumenti6 incredibilmente veloce e ripetibile. Per lavori complessi che richiedono molti utensili diversi o barre di alesatura a lunga sporgenza, la possibilità di sostituirli rapidamente è fondamentale. I portautensili VDI possono essere preimpostati offline e la loro modularità consente il montaggio sia assiale (sulla faccia) che radiale (sul lato), il che aggiunge un livello di flessibilità nelle configurazioni strette. Per un'officina che vive di varietà e rapidità, l'agilità del sistema VDI rappresenta un enorme vantaggio competitivo. Il sistema fa girare il mandrino e fa muovere i pezzi, il che è la chiave per la redditività in un mondo ad alto mix e basso volume.

Quali sono le differenze di costo e di disponibilità dei portautensili VDI e BMT?

Si sta cercando di preventivare l'acquisto di una nuova macchina e degli utensili che la accompagnano. Dovete sapere se un sistema è significativamente più costoso o più difficile da trovare rispetto all'altro.

I portautensili VDI sono generalmente meno costosi e più disponibili grazie al loro design più semplice. I portautensili BMT sono più costosi da produrre, a fronte di prestazioni, precisione e rigidità più elevate.

Dal punto di vista dell'acquisto, la differenza è evidente. Il VDI è uno standard dominante da molto tempo, quindi è disponibile un'enorme varietà di supporti da parte di molti produttori. Questa concorrenza mantiene i prezzi bassi, rendendo talvolta l'investimento iniziale 20-50% inferiore a quello del BMT. Il BMT è un sistema più moderno e di qualità. I supporti richiedono una produzione più precisa per garantire la perfetta planarità della superficie e l'accuratezza delle sedi delle chiavette, con un conseguente aumento dei costi. Dico sempre ai miei clienti di pensare al costo totale. Sebbene i portautensili BMT costino di più all'inizio, la loro rigidità potrebbe farvi risparmiare nel lungo periodo grazie a una maggiore durata degli utensili e a una maggiore produttività nei lavori più impegnativi.

Tendenze di mercato e catena di fornitura

Anche la disponibilità può essere un fattore che dipende dall'ubicazione e dal settore. Il sistema VDI, un vecchio standard tedesco, è estremamente popolare e rimane dominante in molte parti del mondo. Non sarà difficile trovare un'ampia gamma di supporti VDI standard e specializzati da molti fornitori. Il sistema BMT ha visto una forte adozione nei mercati che privilegiano le alte prestazioni e le lavorazioni pesanti. Sebbene tutti i principali distributori di utensili dispongano di entrambi i sistemi, si potrebbe scoprire che il sistema VDI è più comune ed economico nella produzione generale, mentre il sistema BMT è lo standard per le applicazioni specializzate e di alto livello. Prima di prendere una decisione definitiva, è sempre bene informarsi presso il proprio fornitore di utensili preferito per vedere come sono le scorte e l'assistenza per ciascun sistema.

Conclusione

Scegliete VDI per la velocità, la flessibilità e la riduzione dei costi nella tornitura per impieghi generali. Scegliete BMT per la potenza, la rigidità e la stabilità necessarie per la fresatura pesante, i tagli interrotti e i materiali più difficili.

-

Esplorate questo link per capire perché i portautensili VDI offrono velocità e convenienza nel montaggio degli utensili, ideali per le configurazioni rapide. ↩

-

Scoprite come il sistema BMT offre una resistenza e una precisione superiori grazie al suo esclusivo design di montaggio con bulloni e chiavette. ↩

-

Scoprite i vantaggi delle torrette BMT per migliorare l'efficienza e la precisione della lavorazione. ↩

-

Scoprite le sfide uniche della lavorazione dell'Inconel e come superarle per ottenere risultati migliori. ↩

-

Esplorate questo link per capire come il sistema VDI migliora l'efficienza e la flessibilità dei processi produttivi. ↩

-

Scoprite l'importanza delle modifiche agli utensili e il loro effetto sull'efficienza produttiva complessiva nel settore manifatturiero. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.