Cosa rende i torni CNC più capaci dei torni CNC standard?

Siete stanchi di passare i pezzi da un tornio a una fresa? I torni standard eccellono nella tornitura di forme rotonde, ma i pezzi complessi hanno spesso bisogno di piani, scanalature o fori decentrati. Questo significa di solito impostazioni extra, perdite di tempo, aumento della movimentazione e un rischio maggiore di errori che possono portare allo scarto di componenti costosi.

Le macchine CNC per tornitura-fresatura, essenzialmente macchine ibride che combinano la tornitura e la fresatura, superano i torni standard grazie all'utilizzo di utensili rotanti "vivi" e spesso di un asse Y. Ciò consente di completare pezzi complessi con caratteristiche sia cilindriche che non cilindriche in un'unica configurazione, aumentando l'efficienza e la precisione.

Pensate a questo: un tornio CNC standard fa ruotare il pezzo contro utensili fissi. Un tornio può fare questo e ruotano gli utensili da taglio contro un pezzo posizionato, come una fresatrice. Questa integrazione è fondamentale. Eliminando la necessità di trasferire i pezzi, queste macchine consentono di risparmiare spazio, riducono i tempi complessivi di lavorazione e sono sempre più indispensabili in settori come l'aerospaziale, l'automobilistico e la produzione di dispositivi medici, dove i pezzi complessi e di alta precisione sono la norma. Scopriamo le caratteristiche che rendono possibile tutto questo.

Perché il "Live Tooling" è la caratteristica distintiva di un centro di tornitura CNC?

Il vostro tornio è limitato all'uso di utensili statici per la tornitura, l'alesatura o la sfacciatura? Questo limita principalmente le forme a simmetria di rotazione. L'aggiunta di elementi fresati, come piani, fori trasversali o cave per chiavette, richiede in genere lo spostamento del pezzo su una fresatrice separata, introducendo ritardi e potenziali imprecisioni.

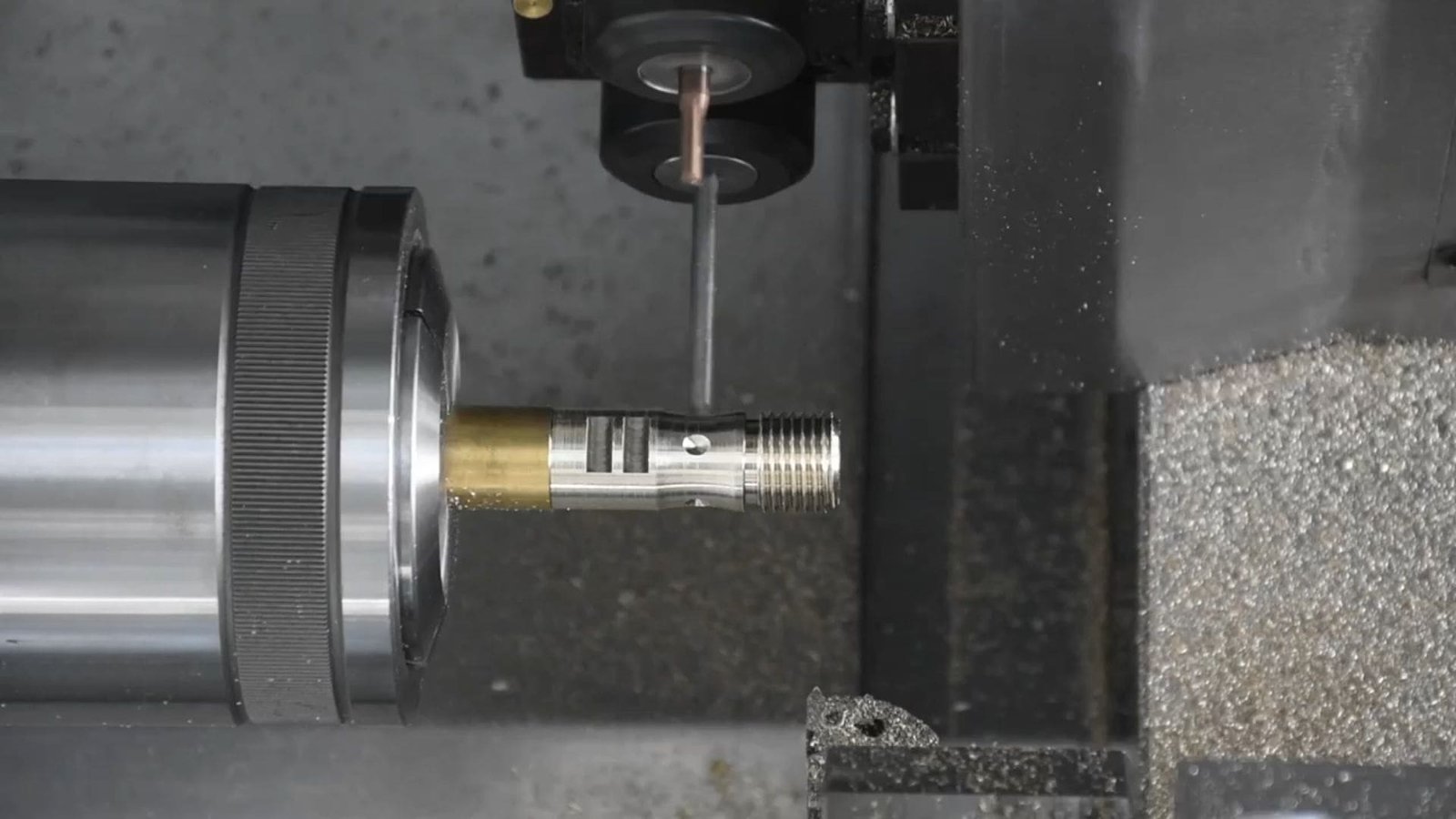

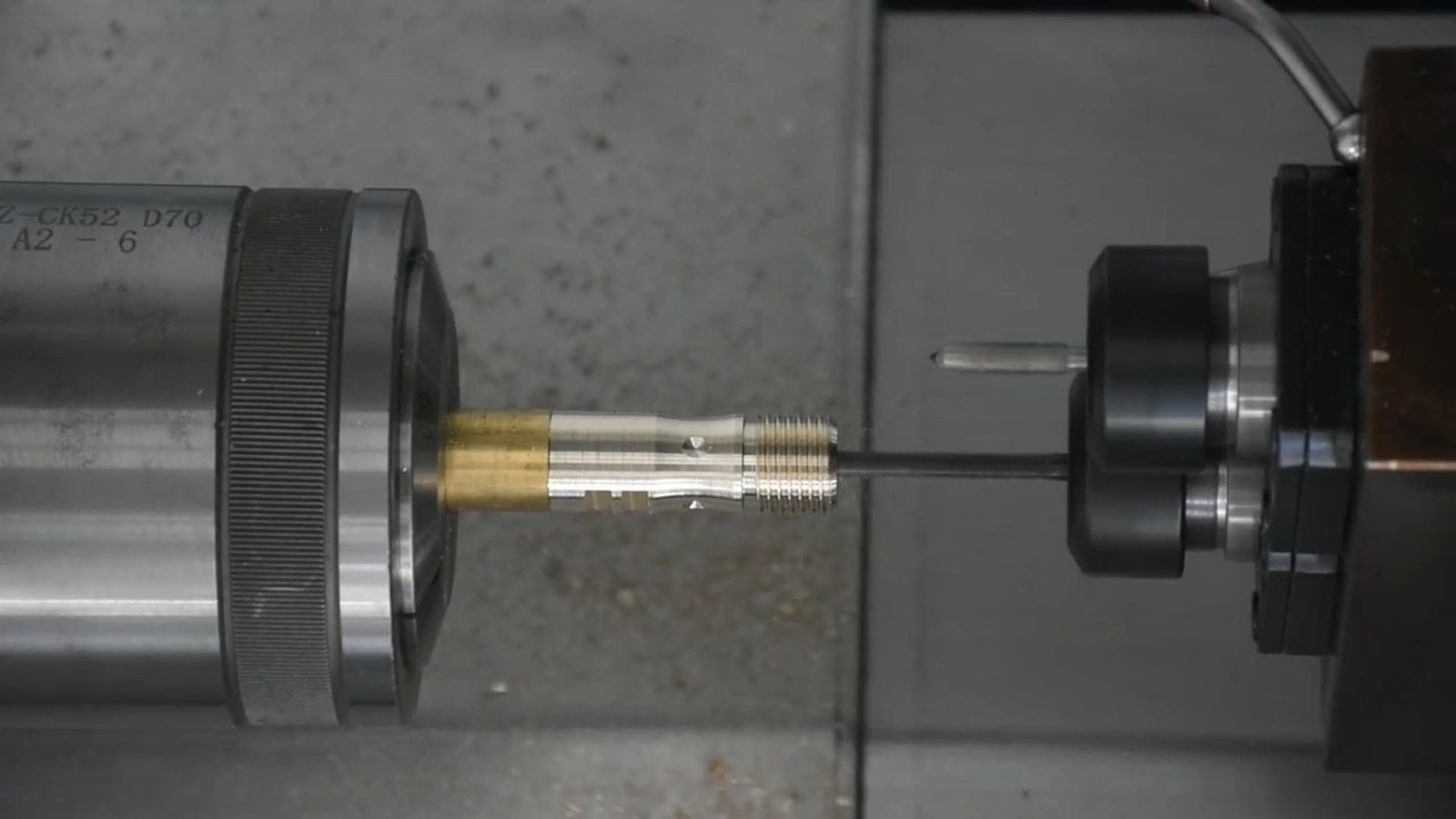

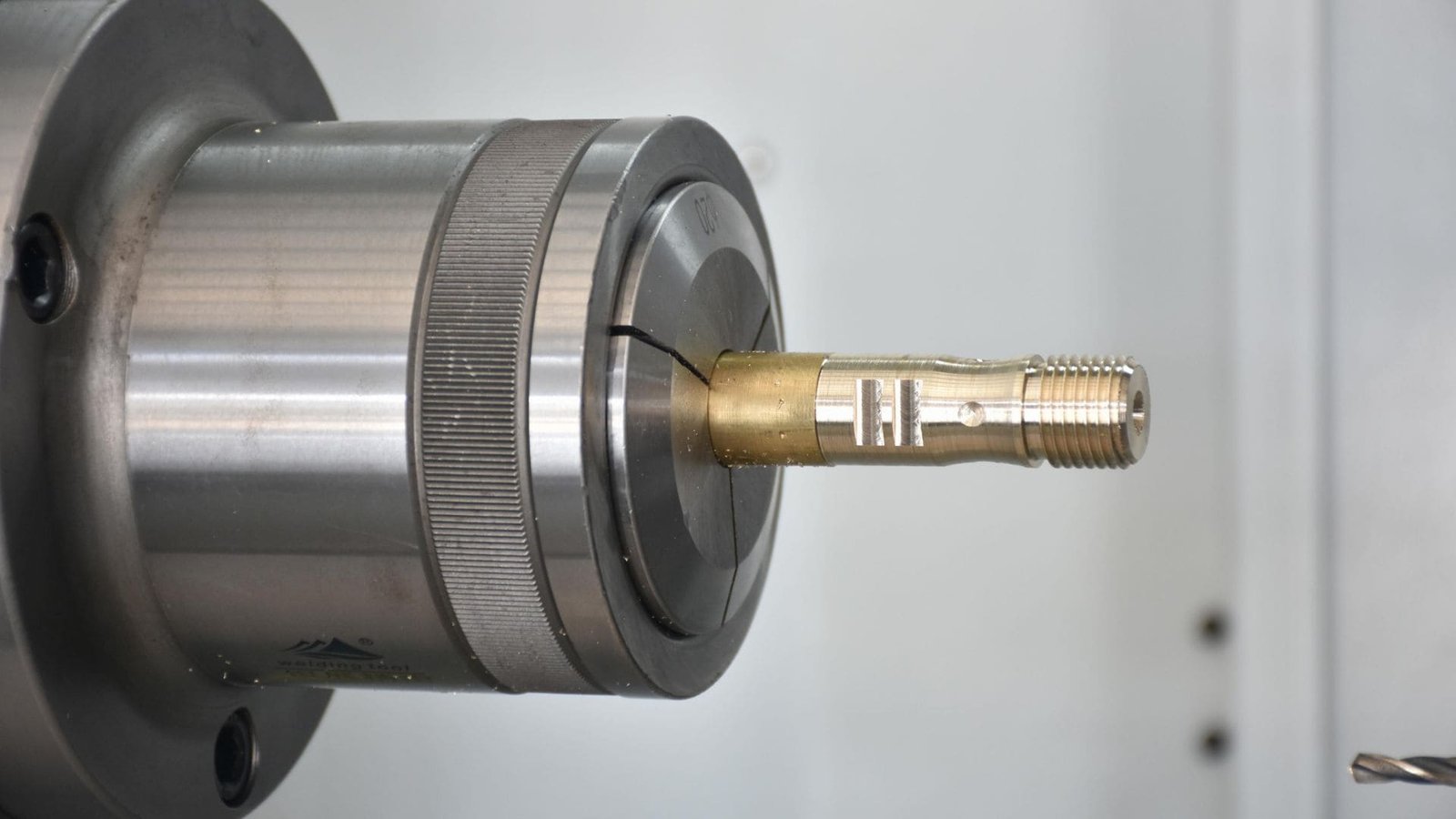

L'utensileria viva è il fattore che cambia le carte in tavola. Si tratta di stazioni utensili motorizzate sulla torretta del tornio che ospitano utensili da taglio rotanti (come frese, punte e maschi). Ciò consente di eseguire operazioni di fresatura, foratura e maschiatura direttamente sul pezzo in lavorazione, mentre questo viene tenuto nel mandrino principale del tornio.

A differenza di una torretta di tornio standard che contiene solo utensili fissi, una torretta di tornio integra stazioni motorizzate.

- Come funziona: Le stazioni a torretta specifiche sono dotate di motori dedicati che fanno girare l'utensile da taglio all'interno di un portautensili vivo specializzato. Mentre l'utensile taglia, il mandrino principale della macchina può indicizzare con precisione il pezzo (utilizzando l'asse C) o tenerlo fermo.

- Fresatura e foratura sulla piattaforma del tornio: Ciò consente di eseguire operazioni perpendicolari o parallele all'asse del pezzo: si pensi alla fresatura di piatti su un albero, alla realizzazione di fori trasversali per i perni, alla maschiatura di filetti sul lato o persino all'incisione di disegni.

- Aumento della versatilità: Espande drasticamente la complessità geometrica possibile su una singola macchina. Come avete notato, aumenta la flessibilità, consentendo di utilizzare efficacemente diversi utensili.

- Efficienza: Eseguendo queste operazioni senza la necessità di configurare una macchina secondaria, utensili vivi1 riduce significativamente il tempo totale di produzione, riduce la manipolazione e snellisce il flusso di lavoro.

Questa capacità fondamentale di utilizzare utensili da taglio rotanti su una piattaforma di tipo tornio è ciò che definisce veramente un centro di fresatura2 e offre un enorme vantaggio per la produzione di pezzi multifunzionali.

In che modo la lavorazione di pezzi complessi in un unico serraggio su una fresa a tornio può migliorare la precisione complessiva rispetto a più impostazioni?

Spostare i pezzi tra le macchine sembra un'operazione di routine, ma ogni volta che si sblocca, si sposta e si ricolloca un pezzo, si introducono piccoli errori. Per i componenti complessi che richiedono relazioni precise tra diametri torniti, facce fresate e fori praticati, questi piccoli errori si accumulano, compromettendo potenzialmente la precisione del pezzo finale.

La lavorazione "in un'unica soluzione" su una fresa a tornio migliora significativamente l'accuratezza complessiva. Evita l'accumulo di errori dovuti al riaccatastamento ed elimina le incongruenze causate dal ripristino dei punti di riferimento (datum) su macchine diverse.

I vantaggi del serraggio singolo per la precisione sono notevoli, come evidenziato nella vostra ricerca:

- Elimina gli errori di ricollocazione: Ogni volta che un pezzo viene fissato, la sua posizione può variare leggermente. Le configurazioni multiple moltiplicano questa potenziale fonte di errore. Un solo serraggio significa che questa variazione si verifica una sola volta.

- Riferimento di riferimento coerente3: Tutti gli elementi lavorati in una singola configurazione sono referenziati dall'elemento stesso punto di origine (datum). Per spostare il pezzo è necessario stabilire un nuovo sulla macchina successiva, introducendo inevitabilmente piccole discrepanze (spostamento dell'origine) che influiscono sull'accuratezza della posizione tra gli elementi lavorati in diverse configurazioni.

- Mantenimento delle relazioni geometriche4: È molto più facile mantenere relazioni critiche come la concentricità, la perpendicolarità e il parallelismo tra elementi torniti e fresati se lavorati in sequenza senza rimozione. Il riaccostamento rende estremamente impegnativo il mantenimento di questi rapporti.

- Riduce le distorsioni e lo stress: La manipolazione e la rilavorazione possono indurre piccole tensioni o persino lievi distorsioni nel pezzo, soprattutto con i materiali meno rigidi, compromettendo la stabilità dimensionale. Il bloccaggio unico riduce al minimo questo rischio.

- Finitura superficiale uniforme: La lavorazione di tutte le superfici su un'unica macchina in condizioni omogenee può portare a finiture superficiali più uniformi rispetto all'utilizzo di più macchine con condizioni di utensili o refrigeranti potenzialmente diverse.

Per componenti come le pale delle turbine aerospaziali o gli impianti medicali, dove la precisione è fondamentale, l'accuratezza ottenuta grazie all'eliminazione di molteplici impostazioni rende spesso la lavorazione di tornitura il metodo preferito.

Qual è il significato della capacità dell'asse Y comunemente presente nelle macchine per tornitura?

Avete difficoltà a lavorare elementi che non sono esattamente sulla linea centrale del pezzo tornito? L'utilizzo della sola interpolazione dell'asse C su un tornio per la fresatura può essere limitante e meno preciso per le caratteristiche realmente fuori centro, come le sedi per le chiavette, le tasche o i fori accuratamente posizionati. L'asse Y fornisce la dimensione mancante per una reale capacità di fresatura.

L'asse Y aggiunge un asse di movimento lineare fondamentale per l'utensile, in genere perpendicolare all'asse X (diametro) e all'asse Z (lunghezza). Ciò consente all'utensile vivo di spostarsi verso l'alto/il basso o in avanti/indietro rispetto alla linea centrale del mandrino, consentendo di eseguire fresature e forature precise e decentrate.

Sebbene la combinazione degli assi X, Z e C consenta di eseguire alcune fresature interpolate, una fresa dedicata Asse Y5 offre una corsa lineare reale e programmabile sulla superficie o sul diametro del pezzo.

- Funzionalità: Come si evince dai vostri approfondimenti, l'asse Y permette di alimentazione trasversale6Spostamento dell'utensile vivo (fresa o trapano) in verticale o in orizzontale rispetto al centro del pezzo.

- Abilitazione della lavorazione fuori centro: Questo è fondamentale per la fresatura accurata di elementi che non si trovano sull'asse di rotazione: si pensi alla fresatura di cave per chiavette precise, di piani su alberi sfalsati rispetto al centro, di tasche complesse o alla realizzazione di fori per bulloni precisi.

- Geometrie complesse: Lavorando in coordinamento con gli assi X, Z e C (e potenzialmente con l'asse B per l'inclinazione dell'utensile), l'asse Y consente di realizzare contorni di superficie e di generare caratteristiche molto più complesse, essenziali in settori come quello automobilistico e medicale.

- Tipi (come avete notato): Può trattarsi di una vera slitta ortogonale (asse Y "reale") che offre un movimento diretto, oppure di un asse Y "virtuale/interpolato" ottenuto attraverso il movimento coordinato di altri assi, che spesso fornisce rigidità in un design compatto.

In sostanza, l'asse Y trasforma un tornio da un tornio con aggiunta di fresatura in una vera e propria macchina multitasking in grado di affrontare un numero significativamente maggiore di operazioni. geometrie complesse7 in una sola volta.

Quali operazioni di lavorazione complesse può eseguire un tornio oltre alla tornitura e alla fresatura di base?

Pensate che le frese a tornio si limitino a eseguire semplici lavorazioni di tornitura e a eseguire fori trasversali e piatti di base? Forse state sottovalutando l'enorme gamma di operazioni sofisticate che queste potenti macchine possono integrare, spesso eseguendo compiti che altrimenti richiederebbero più macchine specializzate.

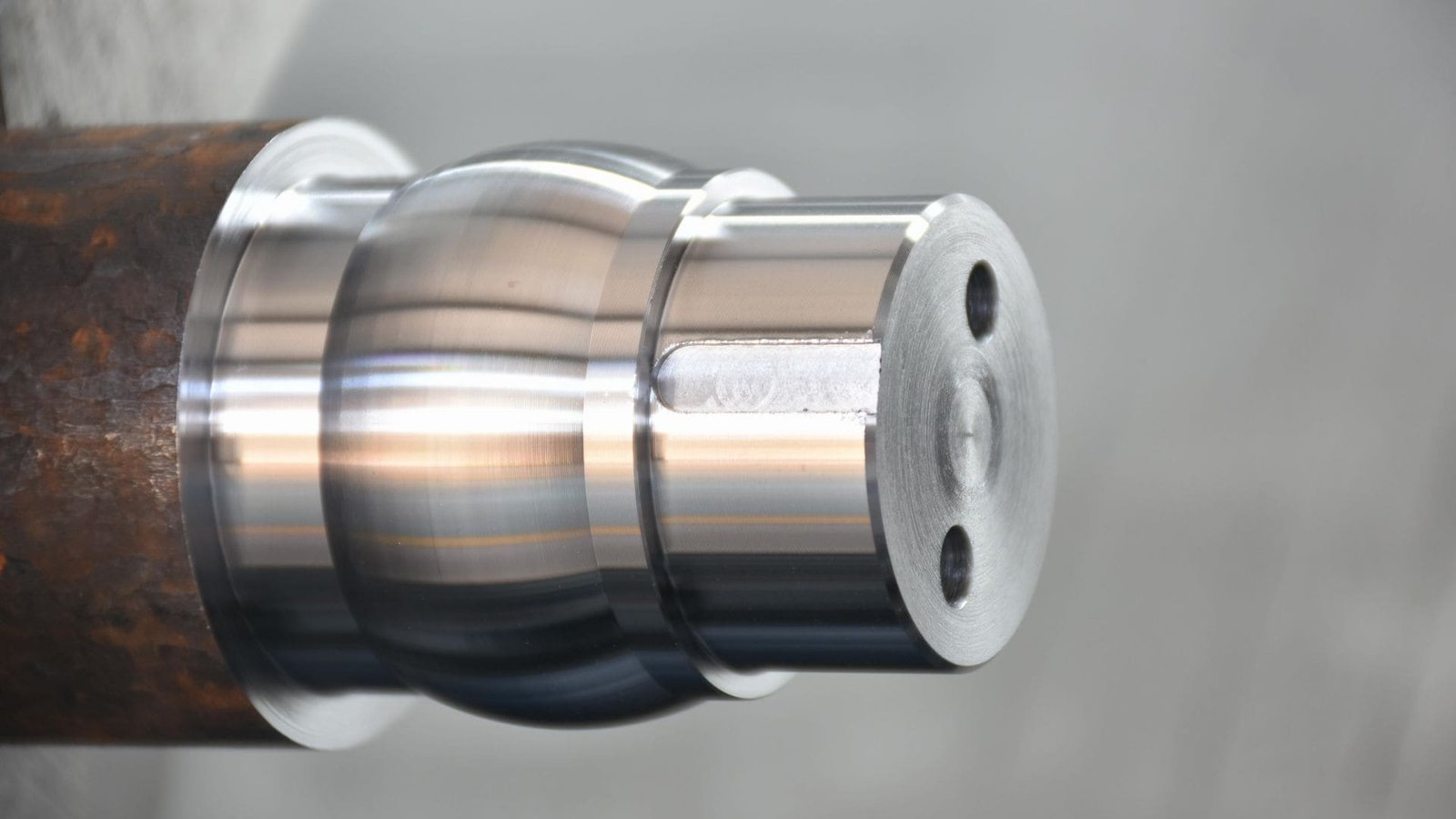

Le moderne frese per tornitura eseguono operazioni molto complesse, come la contornatura multiasse, la foratura/fresatura angolare (con l'asse B), il taglio di ingranaggi, la foratura profonda, l'alesatura di precisione e varie operazioni secondarie come la zigrinatura o la scanalatura, il tutto in un unico serraggio.

Sfruttando l'utensile vivo, l'asse Y, spesso un asse B inclinabile per il mandrino dell'utensile e controlli CNC avanzati, le frese possono eseguire una sorprendente varietà di compiti:

- Foratura e maschiatura avanzate8: Oltre ai semplici fori, possono creare schemi di bulloni complessi, fori angolati (utilizzando l'asse B), svasature e filettature di rubinetto accuratamente allineate con gli elementi torniti, anche lungo la lunghezza mentre il pezzo ruota.

- Alesatura di precisione9: Finitura dei diametri interni con tolleranze ristrette dopo la tornitura o la foratura grezza, mantenendo la concentricità e la precisione di posizionamento.

- Contornatura complessa (3, 4 o 5 assi)10: L'interpolazione degli assi X, Y, Z, C e potenzialmente anche dell'asse B consente la lavorazione di forme intricate, superfici scolpite, elementi conici e profili complessi presenti nei componenti aerospaziali o negli impianti medicali.

- Taglio degli ingranaggi: Alcune frese possono essere attrezzate per la dentatura o la sagomatura di ingranaggi, consentendo la produzione di alcuni tipi di ingranaggi direttamente sulla macchina.

- Operazioni secondarie: Integrare attività come la zigrinatura (per la presa), la scanalatura o la filettatura utilizzando utensili vivi, aggiungendo ulteriore valore all'interno della singola configurazione.

- Lavorazione simultanea: Alcune macchine avanzate possono persino eseguire operazioni di tornitura con un utensile e contemporaneamente fresare o forare con un altro utensile vivo, riducendo drasticamente i tempi di ciclo.

Questa capacità di consolidare un'ampia gamma di operazioni rende i torni incredibilmente produttivi e convenienti per i componenti complessi e di alto valore.

Conclusione

Le fresatrici CNC offrono chiari vantaggi rispetto ai torni standard per i pezzi complessi. Integrando utensili in tensione e spesso un asse Y, eseguono operazioni di tornitura, fresatura, foratura e altre operazioni avanzate in un unico serraggio, migliorando drasticamente l'accuratezza, riducendo i tempi di impostazione e aumentando l'efficienza complessiva per le moderne esigenze di produzione.

-

Esplorate questo link per capire come l'utensileria in tempo reale aumenti l'efficienza e la versatilità della lavorazione, diventando un fattore di svolta nella produzione. ↩

-

Scoprite i vantaggi dei centri di tornitura-fresatura, che combinano operazioni di tornitura e fresatura per migliorare l'efficienza produttiva e la complessità dei pezzi. ↩

-

La comprensione di un riferimento coerente dell'origine è fondamentale per ottenere la precisione nei processi di lavorazione, soprattutto nei componenti complessi. ↩

-

L'esplorazione delle relazioni geometriche nella lavorazione può migliorare la vostra conoscenza dell'ingegneria di precisione e delle sue applicazioni. ↩

-

La comprensione del ruolo dell'asse Y nella lavorazione può migliorare la conoscenza delle macchine multitasking e delle loro capacità. ↩

-

L'esplorazione dell'avanzamento trasversale fornirà informazioni sul modo in cui gli utensili si muovono rispetto ai pezzi, fondamentale per la lavorazione di precisione. ↩

-

Imparare a conoscere le geometrie complesse può aiutare ad apprezzare le capacità avanzate delle moderne tecniche di lavorazione in vari settori. ↩

-

Esplorate questo link per capire come la foratura e la maschiatura avanzate migliorino la precisione e l'efficienza dei processi di lavorazione CNC. ↩

-

Scoprite l'importanza dell'alesatura di precisione per ottenere tolleranze ristrette e mantenere l'accuratezza nelle operazioni di lavorazione. ↩

-

Imparate a conoscere la contornatura complessa e il suo ruolo nella creazione di disegni e profili intricati in applicazioni di lavorazione avanzate. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.