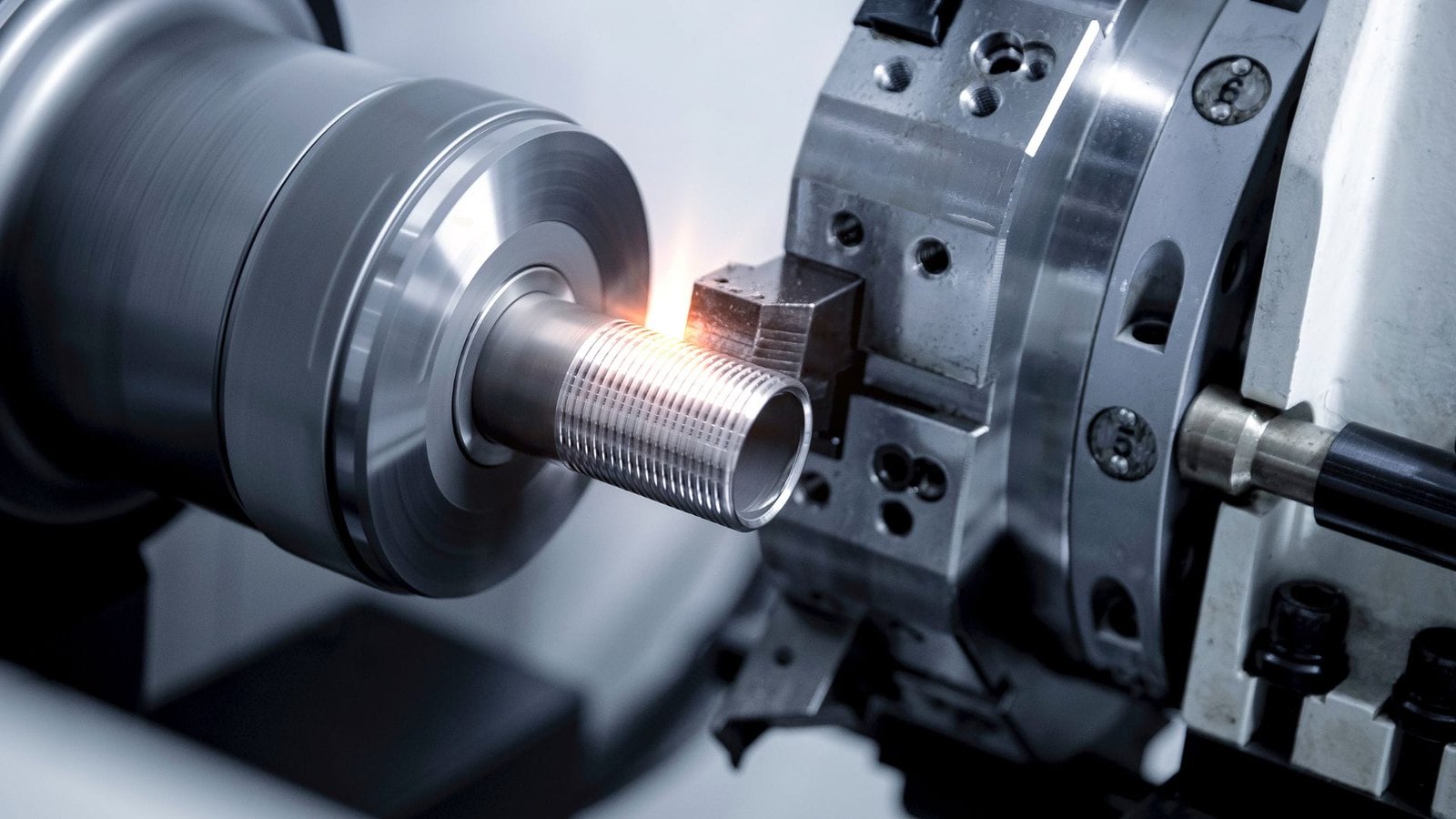

Cosa sapere su precisione, velocità e controlli del tornio prima dell'investimento?

Investire in un tornio CNC è una decisione importante. Fare la scelta sbagliata può significare spreco di denaro, scarsa qualità dei pezzi e frustrazione infinita. La comprensione di alcuni aspetti fondamentali fa la differenza.

Prima di investire in un tornio CNC, è necessario considerare attentamente l'accuratezza del pezzo richiesta (finitura superficiale), le velocità di lavorazione ottimali (avanzamenti), le capacità necessarie della torretta portautensili e il sistema di controllo CNC più adatto. Questi elementi hanno un impatto diretto sulla produttività e sulla redditività.

Questi elementi - precisione, velocità, torretta e comandi - sono il cuore e l'anima di qualsiasi tornio CNC. Se li azzeccate, la vostra macchina sarà un cavallo di battaglia produttivo. Se li sbagliate, vi troverete ad affrontare una battaglia in salita fin dal primo giorno. Non si tratta solo del marchio o del prezzo, ma di adattare le capacità della macchina al lavoro che si svolge. Nel corso degli anni ho imparato che un po' di lavoro in più prima dell'acquisto risparmia molti grattacapi in seguito. Vediamo quindi quali sono gli aspetti a cui dovete pensare.

Quale finitura superficiale (Ra) specifica richiedono i vostri pezzi?

Siete costantemente alle prese con finiture superficiali incoerenti sui vostri pezzi? Se non si fa attenzione, questo può portare a scarti di lavoro, spreco di materiali e clienti insoddisfatti. Conoscere le vostre esatte esigenze di finitura superficiale è il primo passo per risolvere questo problema.

Per ottenere la finitura superficiale (Ra) desiderata, è necessario selezionare gli utensili da taglio giusti, ottimizzare i parametri di lavorazione come la velocità di taglio e l'avanzamento e assicurarsi che il tornio CNC sia preciso e ben mantenuto. In genere, i torni CNC possono raggiungere Rz0,4~0,8um.

La finitura superficiale, spesso misurata in Ra (media della rugosità)1 o Rz (altezza massima media del profilo) è fondamentale. Per la tornitura generale, un Ra di 1,6-3,2 µm può andare bene. Ma per i componenti di precisione potrebbe essere necessario un Ra di 0,8 µm o addirittura un Rz di 0,4-0,8 µm, una finitura molto fine.

Per raggiungere questo obiettivo sono necessarie diverse cose:

- Selezione dello strumento2: Il materiale dell'utensile (carburo, ceramica, CBN), la sua geometria (in particolare il raggio del naso - un raggio maggiore offre generalmente una finitura migliore a un determinato avanzamento) e il rivestimento giocano tutti un ruolo fondamentale. Gli utensili di alta qualità e affilati sono indispensabili.

- Parametri di lavorazione3:

- Velocità di taglio: Una velocità eccessiva può portare all'accumulo di bordi; una velocità eccessiva può causare l'usura prematura dell'utensile e il chattering.

- Velocità di alimentazione: Questo è un aspetto importante. Gli avanzamenti più bassi producono generalmente una finitura più liscia.

- Profondità di taglio: Le passate di finitura devono essere leggere per ridurre al minimo la pressione e la deviazione dell'utensile.

- Condizioni della macchina: Una macchina rigida, con un'oscillazione minima del mandrino e un buon smorzamento delle vibrazioni è essenziale. Una manutenzione regolare ne mantiene le prestazioni ottimali.

- Liquido di raffreddamento: L'applicazione corretta del refrigerante contribuisce all'evacuazione dei trucioli e al controllo della temperatura, che influisce sulla finitura.

Pensare a questi fattori aiuta a scegliere un tornio in grado di soddisfare i vostri standard di qualità.

Quali sono le velocità di avanzamento più adatte alle vostre specifiche esigenze di tornitura CNC?

I tempi di ciclo si trascinano o si consumano troppo rapidamente gli utensili da taglio? Velocità di avanzamento non corrette possono essere un grave danno per l'efficienza e il budget. Trovare il giusto equilibrio è la chiave per una tornitura produttiva.

Le migliori velocità di avanzamento per la vostra tornitura CNC bilanciano la velocità di lavorazione con la finitura superficiale desiderata, la precisione dimensionale e la durata accettabile dell'utensile. Gli avanzamenti più elevati aumentano l'asportazione di materiale, ma possono degradare la finitura e ridurre la durata dell'utensile.

Ho imparato a mie spese che bastava alzare il volume del velocità di alimentazione4 per finire i lavori più velocemente non è sempre la strategia migliore. Mi sono ritrovato con una pila di pezzi di scarto e un utensile rotto. La velocità di avanzamento, ovvero la velocità con cui l'utensile si muove nel materiale, è un elemento critico di equilibrio.

Ecco come si articola:

- Finitura superficiale5: In genere, una velocità di avanzamento inferiore produce una superficie più liscia. Questo perché i segni lasciati dall'utensile (cuspidi) sono più piccoli e ravvicinati.

- Precisione dimensionale: Velocità di avanzamento molto elevate possono aumentare le forze di taglio, causando potenzialmente una deflessione o una vibrazione dell'utensile, che può influire sulla precisione dei pezzi.

- Durata dell'utensile: Spingere gli utensili con velocità di avanzamento troppo elevate genera più calore e stress, con conseguente usura più rapida e una durata di vita più breve per gli inserti costosi.

- Efficienza di produzione: È qui che entra in gioco l'equilibrio. Si vuole rimuovere il materiale il più rapidamente possibile, ma non a scapito della qualità o della durata dell'utensile.

- Per passaggi irregolariSe l'obiettivo è quello di rimuovere rapidamente una grande quantità di materiale, si utilizzeranno velocità di avanzamento più elevate.

- Per passaggi di finituraQuando la precisione e la qualità della superficie sono fondamentali, si utilizzano avanzamenti inferiori.

Anche il materiale da tagliare gioca un ruolo importante. I materiali più morbidi, come l'alluminio, possono spesso gestire avanzamenti più elevati rispetto alle leghe più dure.

| Fattore | Impatto di una maggiore velocità di avanzamento | Impatto della velocità di avanzamento inferiore |

|---|---|---|

| Finitura superficiale | Più ruvido | Più scorrevole |

| Precisione dimensionale | Potenziale di minore precisione | Maggiore potenziale di precisione |

| Vita dell'utensile | Più breve | Più lungo |

| Rimozione del materiale | Più veloce | Più lento |

| Carico della macchina | Più alto | Più basso |

La comprensione di questa interazione aiuta a programmare i lavori per ottenere risultati ottimali, non solo la velocità.

Quali capacità specifiche della torretta richiedono i vostri pezzi tipici?

Siete costretti a cambiare continuamente gli utensili manualmente o avete difficoltà a lavorare caratteristiche complesse sui vostri pezzi? Le capacità della torretta del vostro tornio possono fare un'enorme differenza nell'efficienza della vostra officina e nel tipo di lavoro che potete svolgere.

I vostri pezzi tipici determinano le esigenze della torretta. Considerate il numero di stazioni utensili, la velocità di cambio utensile, l'eventuale necessità di utensili motorizzati (utensili vivi) per la fresatura o la foratura e la rigidità complessiva della torretta per le vostre operazioni.

Ricordo che quando la mia officina si occupava principalmente di semplici pezzi torniti, una torretta di base a 8 stazioni andava bene. Ma quando abbiamo iniziato ad occuparci di lavori con piani fresati, fori incrociati e geometrie più complesse, l'aggiornamento a un tornio con utensili vivi e asse Y ha cambiato completamente le carte in tavola.

Quando si esaminano le torrette, pensare a:

- Numero di stazioni utensili: Quanti utensili diversi richiedono i lavori più comuni? Un maggior numero di stazioni (ad esempio 10, 12 o addirittura 24 su alcune macchine) significa un minor numero di impostazioni e una maggiore capacità di "fare in uno".

- Tempo di cambio utensile: Il tempo necessario alla torretta per passare da un utensile all'altro (tempo "da truciolo a truciolo") può aumentare notevolmente nella produzione di grandi volumi. In genere, più veloce è meglio.

- Utensili in tensione (utensili motorizzati)6: Questo è un aspetto importante. Gli utensili vivi consentono di eseguire operazioni di fresatura, foratura e maschiatura sul pezzo senza spostarlo su un'altra macchina. Questo migliora notevolmente la precisione e riduce le operazioni di movimentazione. Cercate opzioni come BMT (Bolt-Mounted Turret) o VDI (uno standard tedesco) per i portautensili vivi, in quanto offrono vantaggi diversi in termini di rigidità e velocità di impostazione.

- Capacità dell'asse Y7: L'asse Y aggiunge un'altra dimensione di movimento agli utensili vivi, consentendo la lavorazione fuori asse. Questo apre un nuovo mondo di complessità dei pezzi che potete gestire.

- Rigidità e serraggio: La torretta deve essere robusta e bloccare gli utensili in modo sicuro per resistere alle forze di taglio, soprattutto durante la sgrossatura pesante o quando si utilizzano barre di alesatura lunghe.

Se si tratta di semplici perni e boccole, una torretta di base può essere sufficiente. Ma se il vostro futuro prevede pezzi più complessi, investire in anticipo in una torretta più capace può farvi risparmiare molto denaro e grattacapi nel lungo periodo.

Come scegliere un sistema CNC adatto al vostro nuovo tornio CNC?

Vi sentite sopraffatti dalle diverse opzioni di sistemi CNC disponibili per i torni? La scelta del controllo sbagliato può comportare una curva di apprendimento ripida, capacità limitate della macchina e problemi operativi. Si tratta di trovare la soluzione giusta per il vostro team e il vostro lavoro.

Per scegliere un sistema CNC adatto, valutate la sua facilità d'uso (programmazione conversazionale, interfaccia grafica), la precisione che offre, le capacità di controllo multiasse, gli standard industriali specifici che dovete rispettare e, naturalmente, il vostro budget.

Caratteristiche principali del sistema di controllo

- Facilità d'uso:

- Interfaccia grafica e simulazione: Una visualizzazione chiara e la possibilità di simulare graficamente il percorso utensile possono far risparmiare molto tempo ed evitare costosi arresti. Cerco sempre una buona simulazione.

- Precisione e prestazioni8: La velocità di elaborazione del controllo e funzioni come il "look-ahead" (che legge i blocchi di codice successivi per ottimizzare il movimento) possono influire sia sulla velocità che sulla qualità della finitura di contorni complessi.

- Controllo multiasse9: I torni standard sono a 2 assi (X e Z). Ma se si dispone di utensili vivi, è necessario il controllo dell'asse C per il posizionamento del mandrino. L'asse Y aggiunge un ulteriore livello. Assicuratevi che il controllo sia in grado di gestire il numero di assi della vostra macchina e potenzialmente qualsiasi aggiornamento futuro.

- Compatibilità e supporto: Quanto si integra con il vostro software CAD/CAM? È disponibile una buona assistenza e formazione locale per il sistema di controllo? Si tratta di un aspetto spesso trascurato, ma fondamentale.

Marche di sistemi CNC comuni

Spesso si vedono alcuni grandi operatori, ma anche alcuni marchi regionali molto capaci. Le mie considerazioni qui di seguito si basano sulla percezione generale del settore e sulle mie esperienze personali:

- Marchi cinesi (ad esempio, GSK, KND, HNC): Li ho visti spesso su macchine che offrono un ottimo rapporto prezzo/prestazioni. Sono piuttosto popolari in molti mercati e sono perfettamente in grado di soddisfare un'ampia gamma di applicazioni di tornitura, soprattutto per le piccole e medie imprese. Spesso sono caratterizzati da un funzionamento semplice e possono essere un buon punto di partenza.

- Marchi internazionali (ad esempio, FANUC, Siemens, Heidenhain):

- FANUC: Conosciuto per la sua robustezza e affidabilità. È probabilmente il controllo più comune che ho incontrato in tutto il mondo. Una volta imparato, si possono gestire molte macchine.

- Siemens: Offre un sistema molto integrato, spesso apprezzato per la sua interfaccia utente e per le sue capacità nella lavorazione e nell'automazione multiasse più complessa. La programmazione conversazionale ShopTurn è molto potente.

- Heidenhain: Sebbene siano forse più dominanti nella fresatura, i loro controlli TNC sono eccellenti anche per i torni, soprattutto quando sono necessarie una precisione molto elevata e funzioni di programmazione avanzate.

Ecco un confronto generale basato su quanto ho raccolto:

| Caratteristica | GSK | KND | HNC | Siemens | FANUC | Heidenhain |

|---|---|---|---|---|---|---|

| Origine | Cina | Cina | Cina | Germania | Giappone | Germania |

| Focus utente tipico | Economicamente vantaggioso | Ampio uso domestico | Diverse industrie in Cina | Alta gamma, automazione | Ubiquità, affidabilità | Alta precisione, complesso |

| Programmazione conversazionale | Base | Base | Base | Avanzato (ShopTurn) | Moderato (Guida manuale i) | Avanzato (Klartext) |

| Supporto grafico | Migliorare | Migliorare | Migliorare | Eccellente | Buono | Eccellente |

| Focus di precisione | Buono | Buono | Buono | Molto alto | Molto alto | Di livello superiore |

| Mercato primario | Cina, Esportazione | Cina | Cina | Globale | Globale | Globale (soprattutto Europa) |

| Punto di prezzo (generale) | Medio-basso | Medio-basso | Medio-basso | Alto | Alto | Alto |

In definitiva, se gli operatori hanno familiarità con un determinato sistema, questo è un grande vantaggio. Per lavori molto complessi o per esigenze specifiche del settore (come quello aerospaziale), ci si può orientare verso uno dei marchi internazionali più affermati. Per la tornitura in generale, dove il budget è un fattore chiave, altri sistemi offrono un valore eccellente.

Conclusione

La scelta del tornio CNC giusto implica un'attenta riflessione su precisione, velocità, torretta e sistema di controllo. Se questi elementi sono adeguati al vostro lavoro, farete un buon investimento.

-

La comprensione di Ra è essenziale per ottenere la finitura superficiale desiderata nei processi di lavorazione. Esplorate questo link per approfondire le vostre conoscenze. ↩

-

La scelta dell'utensile giusto è fondamentale per ottenere finiture superficiali ottimali. Questa risorsa vi guiderà nel processo di selezione. ↩

-

I parametri di lavorazione influenzano in modo significativo la qualità della finitura superficiale. Per saperne di più sull'ottimizzazione di questi parametri per ottenere risultati migliori. ↩

-

La comprensione della velocità di avanzamento è fondamentale per ottimizzare i processi di lavorazione e ottenere i migliori risultati in produzione. ↩

-

L'analisi della finitura superficiale può aiutare a comprendere il suo impatto sulla qualità del prodotto e sulla soddisfazione del cliente. ↩

-

Scoprite i vantaggi dell'utensileria in tensione per potenziare le vostre capacità di lavorazione e migliorare l'efficienza produttiva. ↩

-

Scoprite come la capacità dell'asse Y può ampliare le opzioni di lavorazione e consentire la progettazione di pezzi più complessi. ↩

-

Imparare a conoscere la precisione e le prestazioni può migliorare significativamente la qualità dei risultati di lavorazione e l'efficienza. ↩

-

L'esplorazione del controllo multiasse può aiutarvi a ottimizzare i vostri processi di lavorazione e ad ampliare le vostre capacità. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.