Che cos'è la fresatura frontale? Come funziona?

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze

Avete difficoltà a ottenere superfici lisce e piatte su pezzi di grandi dimensioni in modo efficiente? I metodi tradizionali possono essere lenti e incoerenti. Questo spesso porta a frustrazione e spreco di materiale, con un impatto sui profitti e sulle tempistiche dei progetti.

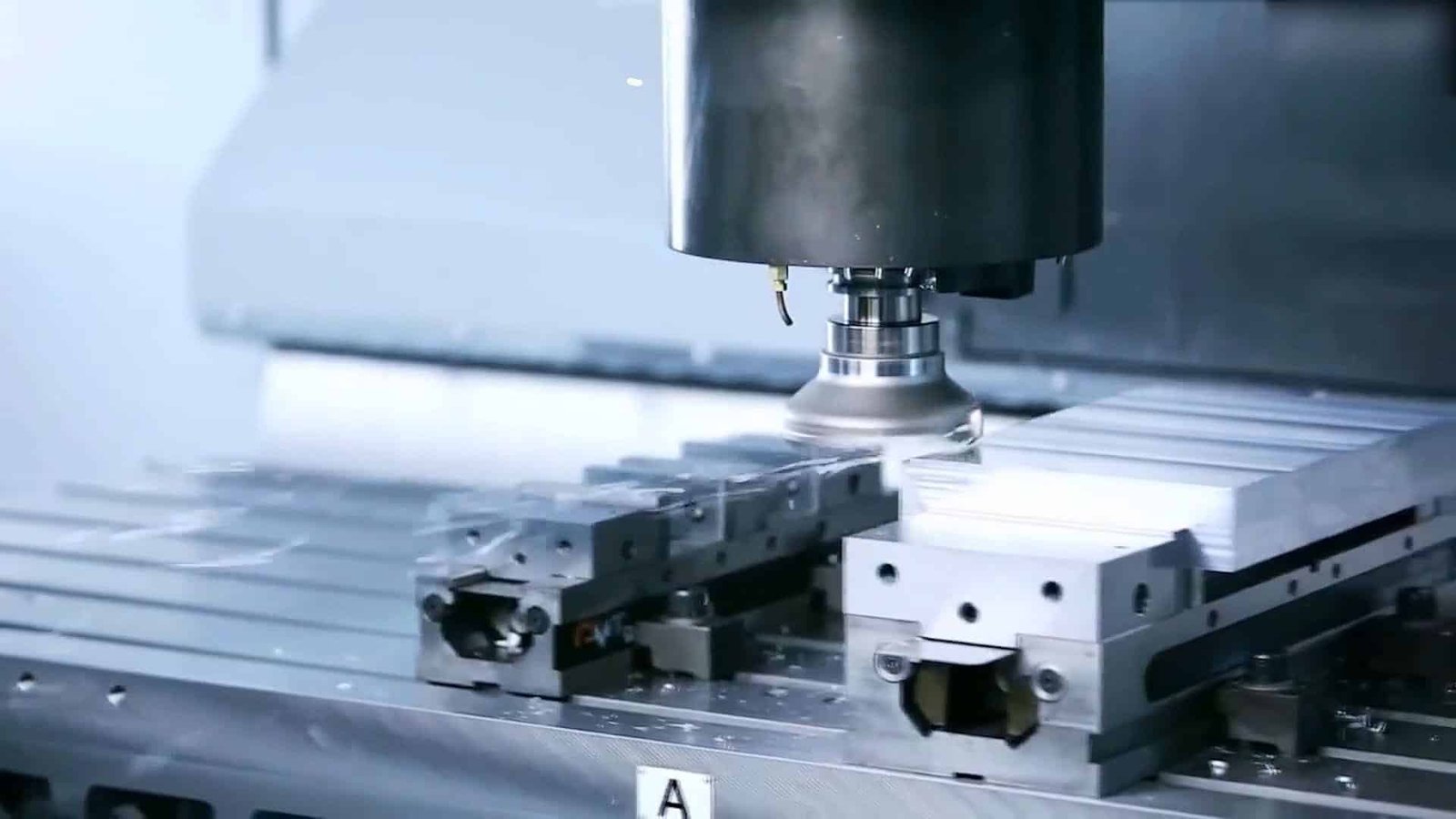

La fresatura frontale è un processo di lavorazione che utilizza una fresa a più denti per creare superfici piane su un pezzo. L'asse della fresa è perpendicolare alla superficie da lavorare, consentendo un'efficiente rimozione del materiale su ampie aree durante la rotazione e l'avanzamento sul materiale.

La fresa per spianatura, di solito di grande diametro e con più taglienti, ruota ad alta velocità mentre il pezzo si muove, consentendo ai taglienti di staccare il materiale e di formare il piano desiderato. Non si tratta solo di far ruotare una fresa, ma di un'interazione precisa tra rotazione, avanzamento e design robusto della macchina. Esploreremo le caratteristiche della fresatura frontale, dai principi di base alle applicazioni più comuni e al confronto con altre tecniche di fresatura.

Quali sono le operazioni più comuni di fresatura frontale?

Vi state chiedendo se la fresatura frontale è tutta uguale? Non è così. Le diverse esigenze di lavoro richiedono approcci diversi, anche quando si tratta di creare una superficie piana. Potreste aver bisogno di velocità, della capacità di rimuovere molto materiale o di una finitura eccezionalmente fine.

Le operazioni di spianatura più comuni comprendono la spianatura per usi generici per le attività quotidiane, la spianatura ad alto avanzamento per la rimozione rapida di materiale a profondità ridotte, la spianatura per impieghi gravosi per l'asportazione di grandi quantità di materiale e le operazioni di finitura con l'utilizzo di inserti specializzati per ottenere superfici di qualità superiore.

Ho imparato che scegliere il tipo di operazione di spianatura più adatto al lavoro, insieme all'utensileria corretta, può far risparmiare molto tempo e allungare notevolmente la vita dell'utensile. Si tratta di adattare la strategia alle esigenze specifiche del materiale e al risultato desiderato. Vediamo i tipi più comuni:

| Operazione | Descrizione | Strumenti/Angoli comuni | Focus chiave |

|---|---|---|---|

| Fresatura frontale generale | Procedura standard per la creazione di superfici piane su vari pezzi. | Utensili con angolo di piombo a 45°; anche inserti tondi, spalla quadrata | Versatilità per sgrossatura e finitura |

| Fresatura ad alto avanzamento1 | Utilizza velocità di avanzamento elevate grazie all'effetto di assottigliamento del truciolo, per una rapida rimozione del materiale a profondità ridotte (ad esempio, <2 mm). | Utensili con piccoli angoli di piombo (ad esempio, ~10°) o inserti rotondi specifici | Avanzamento massimo per dente, velocità |

| Fresatura frontale per impieghi gravosi2 | Rimuove grandi volumi di materiale, generando forze di taglio e temperature elevate. | Strumenti robusti, spesso con angolo di entrata di 60° | Grande profondità di taglio, elevata asportazione di materiale |

| Fresatura frontale di finitura3 | Punta a un'eccellente finitura superficiale, spesso utilizzando inserti speciali. | Inserti per tergicristalli accanto agli inserti standard | Qualità della superficie, estetica |

Per fresatura frontale generaleSpesso mi affido a frese con angolo di attacco di 45°, perché sono molto versatili. A volte, per condizioni specifiche come la creazione di uno spallamento netto a 90 gradi accanto alla superficie piana, è perfetta una fresa a spalla quadrata. Anche le frese a inserti tondi sono ottime per un uso generale e offrono un'eccellente resistenza. Fresatura ad alto avanzamento è fantastico quando il tempo di ciclo è critico; l'effetto di assottigliamento del truciolo consente di spingere l'avanzamento per dente, a volte fino a 4 mm/z, anche se la profondità di taglio è limitata. Per fresatura frontale per impieghi gravosiSoprattutto su forgiati o fusioni grezzi, è necessario disporre di utensili robusti in grado di gestire tagli profondi e carichi elevati. Questo spesso significa un'attenta gestione dei trucioli per evitare di ri-tagliare e proteggere gli inserti. Infine, per ottenere un taglio a specchio finituraGli inserti raschianti possono fare un'enorme differenza, levigando la superficie in modo eccellente, soprattutto quando le velocità di avanzamento sono più elevate.

Quali sono i vantaggi e gli svantaggi della fresatura frontale?

Pensate che la fresatura frontale sia la soluzione perfetta per tutte le superfici piane? Sebbene sia incredibilmente potente ed efficiente per il suo scopo principale, è saggio comprenderne i punti di forza e i limiti. Questo aiuta a decidere quando è davvero la scelta migliore per le vostre attività di lavorazione.

La fresatura frontale è eccellente per produrre superfici piane di alta qualità in modo efficiente, ma può portare a un'usura più rapida sotto carichi pesanti, richiede macchine utensili robuste e non è ideale per l'asportazione di materiale molto profondo o per forme 3D complesse.

La fresatura frontale non è una soluzione magica per ogni situazione. Ecco quali sono i principali pro e contro:

Vantaggi principali:

- Alta efficienza4: Questo è un grande vantaggio. Grazie ai taglienti multipli, le frese frontali coprono un'ampia area in un'unica passata, rimuovendo il materiale molto più velocemente di molti altri metodi per le grandi superfici piane. Questo aumenta notevolmente la produttività.

- Eccellente qualità della superficie e planarità5: Quando si utilizzano inserti affilati e i giusti parametri di taglio, la fresatura frontale può produrre superfici molto lisce e molto piane. L'azione di taglio è generalmente uniforme, il che contribuisce a raggiungere questo risultato.

- Buon controllo del processo: Per la creazione di semplici superfici piane, il processo è relativamente semplice da impostare e controllare, consentendo una rimozione precisa del materiale e riducendo gli scarti.

- Versatilità sui tipi di macchina: È possibile eseguire la fresatura frontale su diverse macchine, comprese quelle con mandrini verticali o orizzontali, offrendo una buona flessibilità.

Potenziali svantaggi:

- Usura più rapida degli utensili6: A causa delle elevate forze di taglio, soprattutto quando si asporta molto materiale o si lavora con leghe tenaci, gli inserti di taglio possono usurarsi più rapidamente. Ciò significa che è necessario un monitoraggio e una sostituzione regolari.

- Requisiti elevati della macchina utensile: Per gestire le forze di taglio e mantenere la precisione, è necessaria una macchina utensile rigida e stabile. Una macchina meno robusta può provocare vibrazioni, scarsa finitura superficiale e imprecisioni.

- Non è ideale per pezzi di materiale molto grandi (rispetto ad alcuni metodi): Sebbene sia ottimo per le superfici, se è necessario rimuovere volumi estremamente elevati di materiale in sezioni profonde, altri processi come la fresatura periferica potrebbero essere più efficaci per la sgrossatura iniziale.

- Limitazioni con i tagli interrotti: In genere si consiglia di non eseguire la fresatura frontale direttamente su fori esistenti o grandi scanalature. La fresa, entrando e uscendo ripetutamente dal materiale, può sollecitare i taglienti, causando una scheggiatura prematura o il cedimento dell'utensile.

- Gestione del calore e dei trucioli nelle operazioni pesanti: La fresatura frontale per impieghi gravosi genera un notevole calore e un grande volume di trucioli. L'uso efficace del refrigerante e l'evacuazione dei trucioli sono fondamentali per proteggere l'utensile e il pezzo.

La comprensione di questi aspetti aiuta a prendere decisioni consapevoli su quando e come utilizzare efficacemente la fresatura frontale.

In quali settori si applica la fresatura frontale?

Vi siete mai chiesti dove questo fondamentale processo di lavorazione è più critico? La fresatura frontale non è solo una tecnica da officina, ma una pietra miliare in molti importanti settori produttivi. La sua capacità di creare superfici ampie, piane e precise è preziosa in tutti i settori.

La fresatura frontale è ampiamente utilizzata in settori quali l'aerospaziale per i componenti degli aerei, l'automobilistico per le parti del motore e della trasmissione, la produzione di stampi per le superfici di precisione e la produzione di attrezzature pesanti per gli elementi strutturali di grandi dimensioni.

In base alla mia esperienza, quasi tutti i settori che lavorano il metallo in scala si affidano alla fresatura frontale. È così efficace ed efficiente per creare superfici piane fondamentali o per ottenere spessori precisi. Ecco alcune aree chiave in cui ho visto che ha avuto un grande impatto:

- Aerospaziale7: Questo settore richiede una precisione estrema e spesso ha a che fare con componenti grandi e complessi. Ho visto la fresatura frontale utilizzata per creare superfici di accoppiamento piane su parti strutturali, preparare le superfici per l'assemblaggio e garantire la planarità di pannelli alari o sezioni di fusoliera. Tecniche specializzate, a volte chiamate fresatura a specchio, vengono utilizzate anche per assottigliare le pelli degli aerei di grandi dimensioni, mantenendo un'incredibile precisione.

- Produzione automobilistica: Pensate ai blocchi motore, alle teste dei cilindri, ai carter delle trasmissioni e ai componenti dei freni. Molti di questi componenti richiedono superfici perfettamente piane per la tenuta o l'assemblaggio. In questo caso, la fresatura frontale è un cavallo di battaglia per i grandi volumi di lavoro, in grado di garantire che i componenti soddisfino in modo efficiente le tolleranze più strette.

- Produzione di stampi e matrici: La precisione di uno stampo influisce direttamente sulla qualità di migliaia o addirittura milioni di pezzi. La fresatura frontale è fondamentale per la lavorazione delle linee di separazione piane in cui le metà dello stampo si incontrano, nonché per la creazione di superfici piane all'interno delle cavità e delle anime dello stampo.

- Produzione di attrezzature pesanti: Per i pezzi di grandi dimensioni, come quelli che si trovano nelle macchine da costruzione, nelle attrezzature agricole o nella produzione di energia, è comune la fresatura frontale con frese a guscio di grande diametro. Questa fresatura consente di eseguire una superficie efficiente di aree estese, assicurando che i componenti siano piatti e si adattino correttamente l'uno all'altro.

- Produzione meccanica generale: Si tratta di una categoria ampia, ma essenzialmente ogni volta che si ha una colata grezza, una forgiatura o un pezzo di acciaio che necessita di una superficie di riferimento piana o che deve essere portato a uno spessore specifico, la fresatura frontale è spesso la prima e più efficiente operazione.

La sua capacità di produrre rapidamente superfici piane precise lo rende indispensabile in questi campi diversi e impegnativi.

Qual è la differenza tra la fresatura frontale e altri processi di fresatura?

La fresatura frontale è solo un altro nome per la fresatura, o è un'operazione distinta? Sebbene tutte le operazioni di fresatura comportino l'asportazione di materiale con una fresa rotante, la fresatura frontale presenta caratteristiche specifiche in termini di geometria dell'utensile, orientamento della fresa e applicazione primaria che la distinguono da altre operazioni di fresatura comuni come la fresatura di testa o la fresatura periferica.

La fresatura frontale crea principalmente grandi superfici piane con l'asse della fresa perpendicolare al pezzo, utilizzando la "faccia" dell'utensile. Si differenzia dalla fresatura di testa, che utilizza l'estremità e la periferia della fresa spesso per realizzare tasche e scanalature, e dalla fresatura periferica, che utilizza il lato della fresa con un asse parallelo alla superficie.

Mentre tu può Se a volte si usa una fresa per spianare una piccola superficie, una fresa per spianare è progettata per ottenere efficienza e qualità su aree piane più grandi. Il modo in cui l'utensile si impegna nel materiale è molto diverso. Vediamo un confronto più dettagliato:

Fresatura frontale vs. fresatura di testa. Fresatura periferica8:

| Caratteristica | Fresatura frontale | Fresatura periferica (fresatura a lastra) |

|---|---|---|

| Asse della fresa | Perpendicolare alla superficie lavorata | Parallelo alla superficie lavorata |

| Area di taglio | Utilizza i taglienti sulla faccia (estremità) dell'utensile | Utilizza i taglienti alla periferia (laterale) dell'utensile |

| Uso tipico | Creazione di grandi superfici piane, finitura | Lavorazione di grandi superfici piane, spesso con tagli più profondi |

| Rimozione del materiale | Efficiente per tagli più ampi e meno profondi | Può essere efficace per tagli più profondi e stretti |

| Esempio di strumento | Mulino a facce, mulino a guscio | Fresa per lastre, fresa liscia |

Trovo che la fresatura periferica sia talvolta scelta per l'asportazione di materiale molto pesante su macchine progettate per questo scopo, come le fresatrici orizzontali, perché le forze sono dirette in modo diverso.

Fresatura frontale vs. fresatura di testa. Fresatura finale9:

| Caratteristica | Fresatura frontale | Fresatura finale |

|---|---|---|

| Uso primario | Superfici piane di grandi dimensioni, prima superficie | Tasche, fessure, contorni, spigoli, piccoli piatti, forme 3D |

| Asse della fresa | Perpendicolare alla superficie lavorata | Perpendicolare (per tasche/pavimenti) o parallelo (per bordi di profilatura) alla superficie |

| Design dello strumento | Grande diametro, inserti multipli sulla faccia | Diametro ridotto, taglienti all'estremità e/o alla periferia (scanalature) |

| Profondità di taglio | Generalmente meno profondi per ogni passata (ad esempio, fino a ~2,8 mm per alcuni utensili, ma possono essere di più in quelli per impieghi gravosi) | Può eseguire tagli assiali (a tuffo) e radiali più profondi |

| Finitura superficiale (Ra) | Può ottenere finiture molto fini (ad es., 0,4 µm) | Variabile (ad esempio, 0,29-0,95 µm), dipende fortemente dallo strumento e dalla strategia. |

| Versatilità | Specializzato per superfici piane | Altamente versatile per varie caratteristiche 2D e 3D |

| Intercambiabilità | Gli utensili per la fresatura frontale non sono in grado di eseguire la maggior parte delle operazioni di fresatura finale. | Frese a candela può eseguire una limitata fresatura frontale su piccole aree (in modo meno efficiente) |

Sebbene una fresa a candela possa sfiorare una piccola superficie, è molto meno efficiente di una fresa frontale per aree più ampie. Una fresa frontale è progettata per spazzare la superficie, impegnando più denti contemporaneamente per una rimozione rapida e uniforme del materiale. Le frese a candela sono le migliori per i dettagli intricati, le tasche e la sagomatura. La scelta del processo giusto è fondamentale per l'efficienza e la qualità.

Conclusione

In definitiva, la fresatura frontale è un processo di lavorazione vitale e altamente efficiente per la creazione di superfici piane precise. Le sue varie operazioni rispondono a esigenze diverse, dall'asportazione rapida alla finitura fine, rendendola indispensabile in settori chiave come quello aerospaziale, automobilistico e manifatturiero.

-

Esplorate questo link per capire come la fresatura ad alto avanzamento possa migliorare l'efficienza e ridurre i tempi di ciclo nei vostri processi di lavorazione. ↩

-

Scoprite i migliori utensili per la fresatura frontale per impieghi gravosi per garantire prestazioni e durata ottimali nelle lavorazioni più impegnative. ↩

-

Scoprite come le tecniche di fresatura frontale di finitura possono migliorare significativamente la finitura superficiale dei vostri pezzi lavorati, garantendo risultati di alta qualità. ↩

-

L'esplorazione di questa risorsa fornirà indicazioni su come un'elevata efficienza nella fresatura frontale possa aumentare la produttività e ridurre i costi. ↩

-

Scoprite le tecniche che possono aiutarvi a ottenere una qualità superficiale e una planarità superiori, fondamentali per la lavorazione ad alta precisione. ↩

-

Questo link offrirà strategie per attenuare l'usura degli utensili, garantendone una maggiore durata e migliori prestazioni nelle operazioni di fresatura. ↩

-

Scoprite come le tecniche di fresatura frontale migliorano la precisione nella produzione aerospaziale, garantendo sicurezza e prestazioni. ↩

-

Scoprite i vantaggi della fresatura periferica, soprattutto per l'asportazione di materiale pesante, e come si confronta con altre tecniche di fresatura. ↩

-

Scoprite la versatilità della fresatura di testa e le sue applicazioni specifiche per progetti e caratteristiche complesse nella lavorazione. ↩