Che cos'è una rettificatrice di superficie CNC?

Avete bisogno di pezzi con superfici perfettamente piane e lisce, spesso con tolleranze molto strette per quanto riguarda la planarità e il parallelismo. Come si può ottenere questo risultato in modo affidabile e automatico? Cercare di ottenere superfici piane precise con la sola fresatura è difficile, e la finitura a mano è lenta, dipendente dall'abilità e incoerente, soprattutto per i pezzi critici o in grandi volumi. Una rettificatrice di superfici CNC è uno strumento specializzato e automatizzato progettato specificamente per creare superfici piane altamente precise.

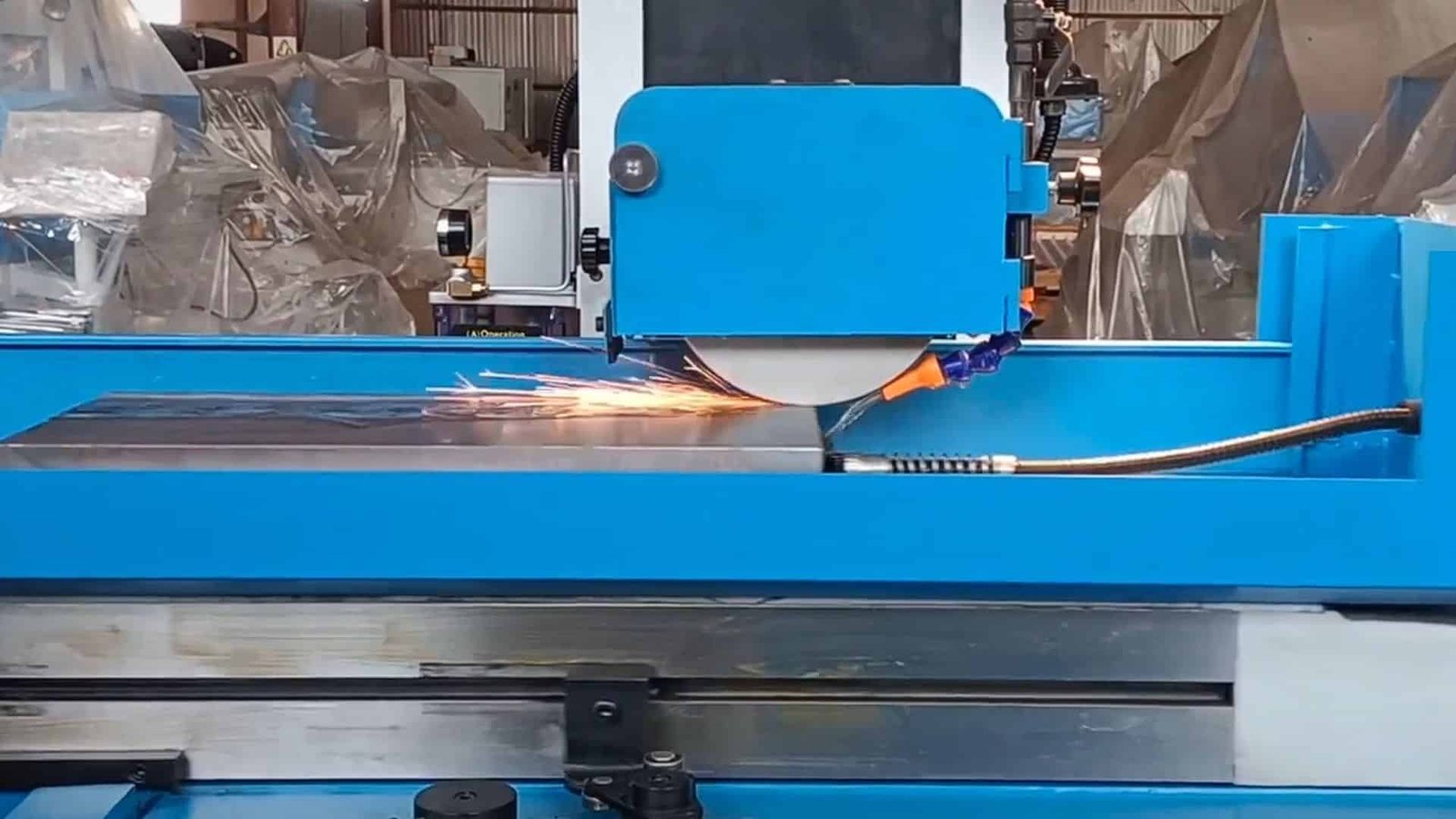

Una rettificatrice di superfici CNC utilizza il controllo numerico computerizzato (CNC) per automatizzare la guida precisa di una ruota abrasiva rotante su un pezzo. Questa operazione rimuove il materiale per produrre superfici estremamente piatte, parallele e lisce, fondamentali per la finitura di parti in settori come quello aerospaziale e automobilistico.

Queste macchine sono fondamentali nelle sale utensili, nella costruzione di stampi e negli ambienti di produzione dove le superfici piane di precisione sono fondamentali. Rappresentano una lavorazione dura e fine avanzata, spesso utilizzata come fase di finitura. Ora che sappiamo cosa è, esploriamo come raggiunge tale precisione grazie all'automazione.

Come funzionano le rettificatrici di superficie CNC?

Si vede la tavola che si muove, la mola che gira sotto il controllo del computer, ma come fa questa danza automatizzata a produrre una superficie perfettamente piana su tutto il pezzo? Senza capire i movimenti coordinati programmati nel CNC, è difficile capire come la macchina riesca a raggiungere una precisione e una ripetibilità così elevate e costanti.

La macchina tiene saldamente il pezzo su un tavolo che si muove (ad esempio, avanti e indietro). La mola rotante, controllata con precisione dal sistema CNC tramite istruzioni pre-programmate (come il codice G), si muove sul pezzo e avanza in modo incrementale verso il basso, rimuovendo il materiale con precisione.

Il processo implica un movimento altamente coordinato su più assi, tutti gestiti dalla Controllore CNC1. Il pezzo in lavorazione poggia su una tavola (spesso in movimento lungo l'asse X). Il gruppo mola gestisce in genere l'avanzamento trasversale (asse Y) e l'avanzamento critico (asse Z). Il programma CNC detta le velocità, gli avanzamenti e il percorso esatto. Ad esempio, la tavola oscilla sotto la mola, la mola si sposta di una quantità precisa e poi si abbassa di qualche micron per la passata successiva. Questa automazione garantisce che ogni movimento sia preciso e ripetibile, riducendo l'errore umano e abbattendo in modo significativo i tempi di produzione, soprattutto per le forme complesse o per i grandi volumi. Il risultato è coerente lavoro ad alta tolleranza2essenziale per la produzione moderna. Questo livello di controllo consente un funzionamento continuo e un'efficiente gestione della produzione. macinazione di produzione3, non solo una finitura lenta.

Quali tipi di mole utilizzano le macchine per la rettifica di superfici?

La varietà di mole è enorme: materiali, dimensioni, forme e grane diverse. Come si fa a scegliere quella giusta per un lavoro specifico di smerigliatura di superfici? L'uso della mola sbagliata porta a una finitura scadente, a un lavoro lento, alla bruciatura del pezzo, a una rapida usura della mola o addirittura a problemi di sicurezza. La scelta del tipo di mola corretta (materiale abrasivo, legante), della forma, della dimensione e della grana dipende in larga misura dal materiale del pezzo e dai requisiti di finitura.

Le smerigliatrici per superfici utilizzano mole composte da particelle abrasive come l'ossido di alluminio (per gli acciai) o il carburo di silicio (per la ghisa e i non metalli), spesso in legami vetrificati. Le mole diamantate o in CBN affrontano materiali molto duri. La grana (ad esempio, 80-120 per lavori generici) bilancia velocità e finitura.

La scelta della ruota inizia dal materiale. Ossido di alluminio4 è ottimo per la maggior parte degli acciai. Il carburo di silicio funziona bene su ghisa, metalli non ferrosi (alluminio, ottone) e non metalli come ceramica o vetro. Per i materiali estremamente duri, come gli acciai da utensili temprati o i carburi, i superabrasivi come il CBN (Nitruro di boro cubico5) o diamante. Le mole sono disponibili in varie forme (diritte, a tazza, a piatto) per adattarsi a lavori diversi, come la smerigliatura in piano, l'affilatura o l'affilatura di forme. La grana influisce sulla finitura e sulla velocità: i numeri più bassi (ad esempio, 46) tagliano più velocemente ma in modo più grezzo; i numeri più alti (ad esempio, 120+) danno una finitura più liscia ma tagliano più lentamente. Un intervallo comune come 80-120 offre un buon equilibrio. Le mole moderne sono anche molto efficienti e consentono tassi di asportazione del materiale più elevati, rendendo le smerigliatrici CNC per superfici adatte a compiti di rettifica di produzione, non solo a ritocchi finali su parti come alberi a gomito o stampi.

| Ruota abrasiva | Materiali tipici Terra | Gamma di grana comune | Note |

|---|---|---|---|

| Ossido di alluminio | Acciai (al carbonio, legati, per utensili) | 46 - 120+ | La più comune ruota per uso generale |

| Carburo di silicio | Ghisa, alluminio, ottone, ceramica | 60 - 120+ | Ottimo per materiali fragili o non ferrosi |

| Ceramica Al. Ossido | Acciai temprati, leghe difficili | 60 - 120 | Più resistente e più duraturo dell'AlOx standard |

| CBN / Diamante | Acciai molto duri, carburi, ceramica | 100+ (dimensione delle maglie) | Superabrasivi per una durezza estrema |

Come vengono tenuti fermi i pezzi sulla smerigliatrice CNC?

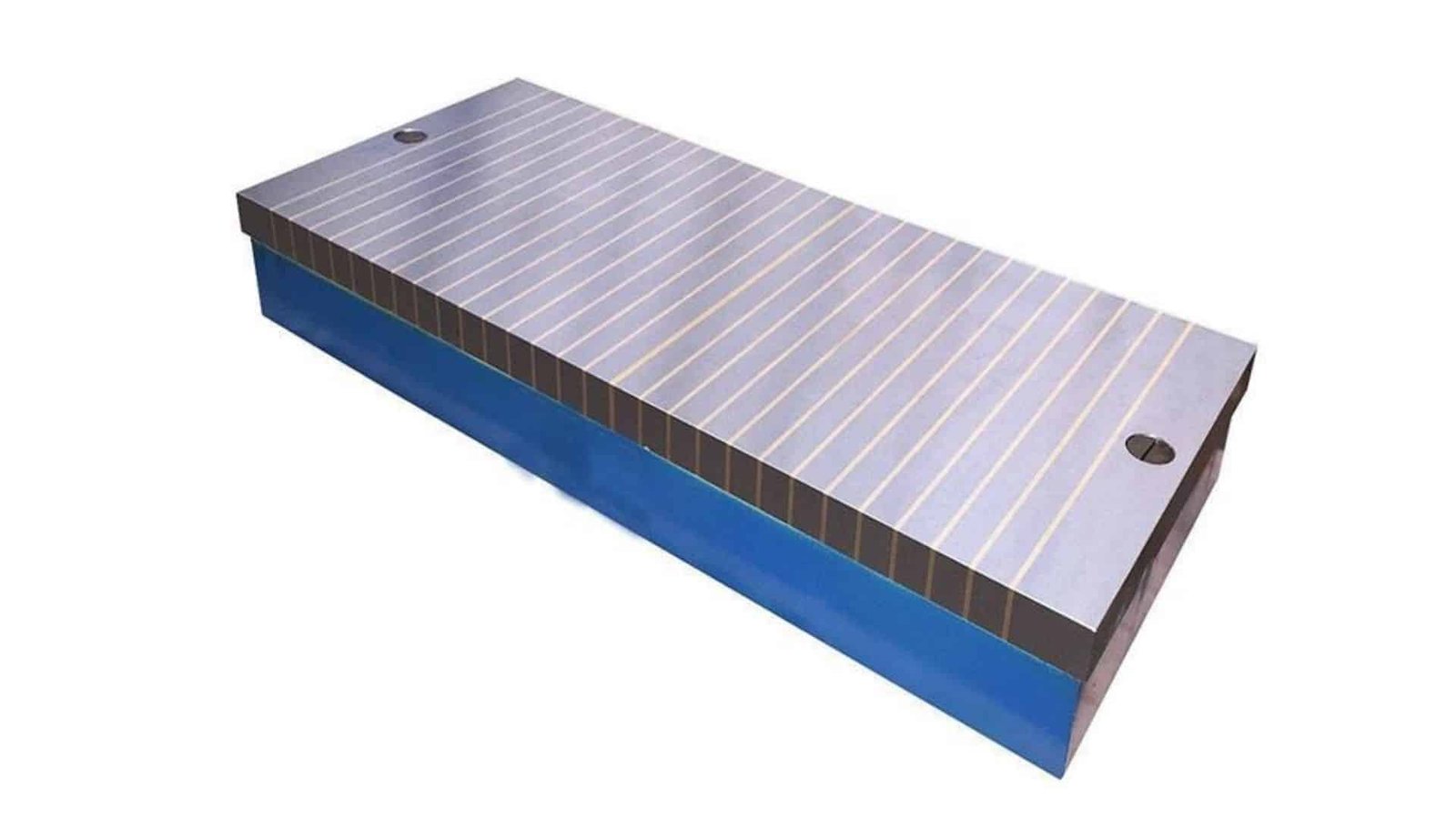

La rettifica applica una forza. Come si fa a garantire che il pezzo rimanga perfettamente piatto e non si sposti durante il ciclo di rettifica? Anche il più piccolo movimento o sollevamento distruggerà la planarità e la precisione necessarie, facendo perdere tempo e materiale. Un bloccaggio sicuro non è negoziabile. Un bloccaggio affidabile è essenziale: i mandrini elettromagnetici sono molto comuni e sono supportati da una struttura rigida della macchina per garantire la stabilità generale.

I pezzi ferrosi sono in genere tenuti molto saldamente da potenti mandrini elettromagnetici integrati nella tavola della macchina. I pezzi non ferrosi richiedono un bloccaggio meccanico, morse di precisione o altri dispositivi per garantire la stabilità durante la rettifica.

Mandrini elettromagnetici6 sono lo standard per i pezzi in acciaio e ferro. Utilizzano un forte magnetismo, facilmente attivabile e disattivabile, per tirare il pezzo in piano contro la superficie del mandrino, fornendo una forza di tenuta eccellente e uniformemente distribuita. Questo impedisce il movimento e aiuta a raggiungere la planarità. Tuttavia, il magnetismo non funziona su materiali come l'alluminio, l'ottone, la plastica o molti acciai inossidabili. Per questi materiali sono necessari altri metodi, come ad esempio morse per macchine di precisione7 imbullonati alla tavola, dispositivi di serraggio dedicati o talvolta mandrini a vuoto. Alla base di tutto questo c'è la struttura stessa della macchina. Un basamento della macchina pesante e rigido (spesso realizzato in ghisa antivibrazioni8 come la Meehanite) e guide precise e scorrevoli per il movimento della tavola sono fondamentali. Questa struttura robusta assicura che il metodo di bloccaggio del lavoro, qualunque esso sia, abbia una piattaforma stabile, consentendo alla macchina di ottenere una precisione di microalimentazione e di mantenere tolleranze strette in modo costante.

Le smerigliatrici CNC utilizzano un fluido di lavoro o un refrigerante?

La rettifica sembra calda e scintillante! Queste macchine hanno bisogno di liquido per raffreddare le cose o funzionano a secco? Un funzionamento a secco non corretto può portare a parti bruciate, superfici deformate o ruote danneggiate. L'uso del liquido quando non è necessario è disordinato. Sì, le smerigliatrici CNC per superfici utilizzano spesso il refrigerante (rettifica a umido) per diversi vantaggi chiave, anche se la rettifica a secco viene occasionalmente utilizzata per situazioni specifiche.

Il refrigerante (come gli oli, le emulsioni a base d'acqua o i prodotti sintetici) è in genere essenziale nella rettifica superficiale CNC per gestire il calore, eliminare i detriti, migliorare la finitura superficiale e prevenire la ruggine. La rettifica a secco è riservata a materiali specifici o a esigenze di processo.

La macinazione a umido è la norma perché i vantaggi sono notevoli. Tipi di refrigerante9 variano - oli, emulsioni olio-acqua, fluidi sintetici, paste, persino gel - a seconda dell'applicazione.

Motivi principali per l'uso del refrigerante (macinazione a umido):

- Raffreddamento: Elimina l'intenso calore generato nel punto di molatura. In questo modo si evita che il pezzo si bruci, si deformi o perda la durezza desiderata e si prolunga la durata della mola.

- Risciacquo10: Il flusso del fluido lava via i piccoli trucioli di metallo (swarf) e le particelle abrasive. In questo modo si evitano i graffi superficiali e si mantiene il taglio pulito della ruota, fondamentale per ottenere una buona finitura e precisione.

- Lubrificazione: Alcuni fluidi riducono l'attrito, consentendo una macinazione più fluida e potenzialmente più efficiente.

- Prevenzione della ruggine11: Molti refrigeranti contengono inibitori di ruggine per proteggere la macchina e il pezzo.

Quando si può usare la macinazione a secco: - Reattività del materiale: Alcuni materiali (come il magnesio) reagiscono male con i refrigeranti a base d'acqua.

- Problemi di contaminazione: In ambienti ultra-puliti (come alcuni dispositivi elettronici), i residui di refrigerante potrebbero essere inaccettabili.

- Processi specifici: Alcune configurazioni con specifiche mole superabrasive possono richiedere la rettifica a secco, anche se il refrigerante è spesso preferito se possibile a causa del calore.

In generale, per una rettifica superficiale di qualità sui metalli, il refrigerante è fondamentale per gestire il calore, garantire una buona finitura e proteggere l'attrezzatura.

| Condizione | Motivo | Uso del refrigerante | Tipi di refrigerante spesso utilizzati |

|---|---|---|---|

| Rettifica generale dell'acciaio | Generazione di calore, lavaggio dei trucioli, qualità della finitura | Sì (bagnato) | Emulsioni, Sintetici, Oli |

| Rettifica dell'acciaio temprato | Prevenire i danni termici, mantenere la durezza | Sì (bagnato) | Sintetici, oli |

| Lavoro di alta precisione | Sciacquare i trucioli fini, mantenere l'accuratezza | Sì (bagnato) | Sintetici/oli filtrati |

| Rettifica di leghe di magnesio | Il materiale reagisce con l'acqua | No (secco) | N/D |

| Applicazioni ultra-pulite | Evitare la contaminazione dei residui di refrigerante | Possibilmente no (secco) | N/D |

| Rettifica della ghisa | Lavaggio trucioli, raffreddamento | Sì (bagnato) | Sintetici, emulsioni |

Conclusione

Le smerigliatrici per superfici a controllo numerico utilizzano il controllo computerizzato per la finitura automatizzata e di alta precisione di superfici piane. La scelta corretta della mola, il fissaggio sicuro del pezzo (spesso mandrini magnetici) e, in generale, l'uso del refrigerante sono tutti fattori critici per ottenere risultati precisi e uniformi su vari materiali.

-

La comprensione dei controllori CNC è fondamentale per comprendere i moderni processi di produzione e automazione. ↩

-

L'apprendimento del lavoro ad alta tolleranza può migliorare la conoscenza degli standard di qualità nei processi produttivi. ↩

-

L'esplorazione della rettifica di produzione può rivelare i suoi vantaggi in termini di efficienza e precisione per la produzione di grandi volumi. ↩

-

Esplorate i vantaggi dell'ossido di alluminio nelle applicazioni di rettifica, in particolare per l'acciaio, per migliorare il vostro processo di selezione dei materiali. ↩

-

Scoprite le proprietà uniche del nitruro di boro cubico e la sua efficacia nella rettifica di materiali duri, fondamentale per le lavorazioni avanzate. ↩

-

Scoprite i vantaggi dei mandrini elettromagnetici per un bloccaggio efficiente e una maggiore precisione nei processi di lavorazione. ↩

-

Scoprite come le morse di precisione per macchine contribuiscono all'accuratezza e all'efficienza delle operazioni di lavorazione. ↩

-

Scoprite la ghisa antivibrante e come migliora la stabilità e le prestazioni delle macchine. ↩

-

La comprensione dei tipi di refrigerante può migliorare il processo di rettifica e aumentare l'efficienza. Esplorate questa risorsa per ottenere informazioni dettagliate. ↩

-

Scoprite l'importanza del lavaggio per mantenere la qualità e la precisione della superficie nelle operazioni di rettifica. ↩

-

Scoprite come la prevenzione della ruggine nei refrigeranti può proteggere i vostri macchinari e i pezzi da lavorare, garantendo longevità e prestazioni. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.