Perché il fluido da taglio è necessario per l'elettroerosione a filo?

Si vedono macchine per l'elettroerosione a filo che spruzzano liquido ovunque. Se non si usa il liquido o se si usa un liquido sporco può sembrare più semplice o più economico, ma porta a scintille instabili, a tagli terribili, a parti danneggiate, a fili rotti e a macchinari potenzialmente distrutti.

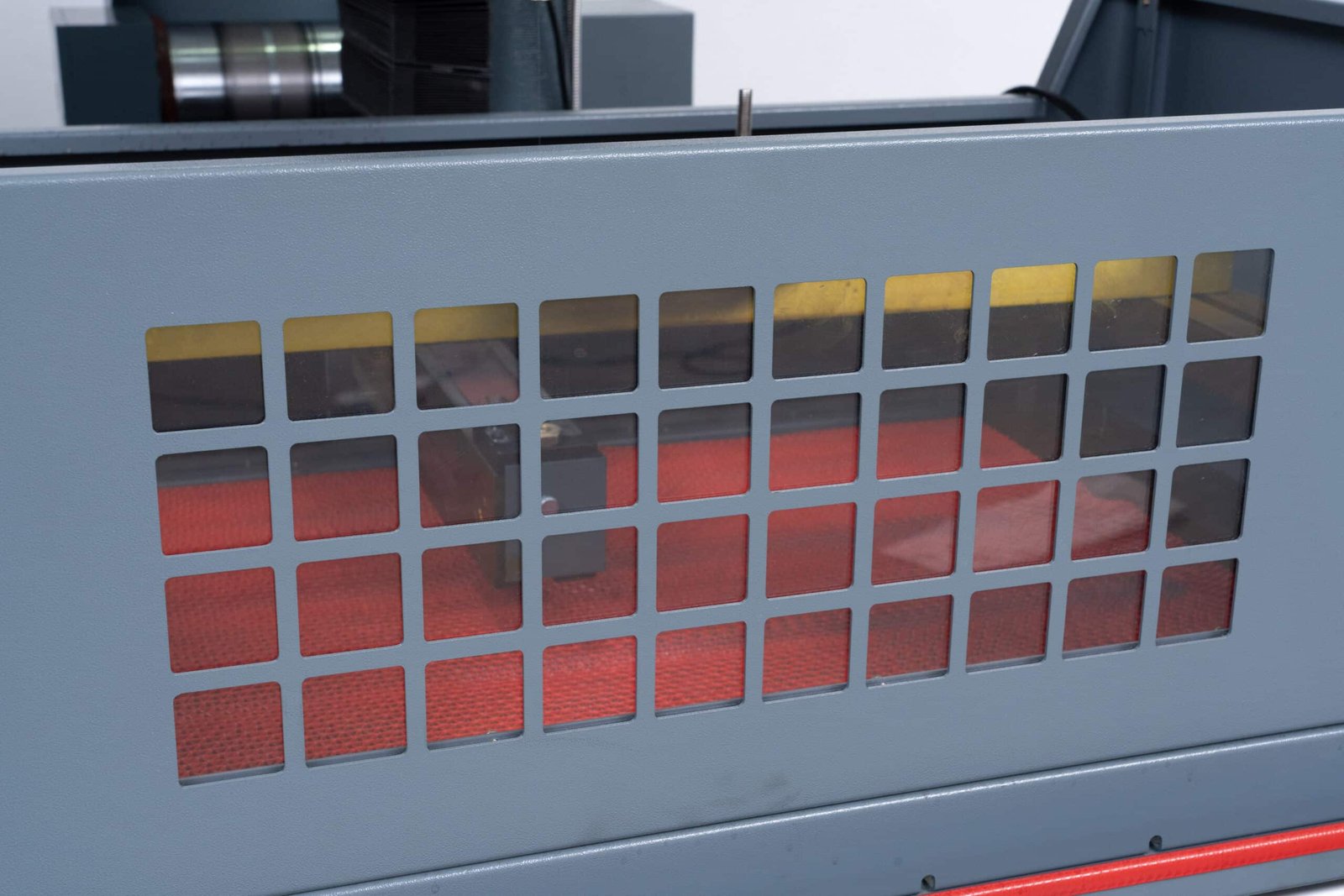

Il fluido da taglio nell'elettroerosione a filo è fondamentale. Agisce come mezzo dielettrico per controllare la stabilità della scarica elettrica, isola tra le scintille, raffredda l'intenso calore generato sul filo e sul pezzo e, cosa fondamentale, allontana le minuscole particelle di metallo eroso (detriti) dallo stretto spazio di taglio.

Questo fluido svolge contemporaneamente molteplici compiti vitali; senza di esso, il taglio controllato è impossibile. Analizziamo ora i tipi di fluidi utilizzati e il loro impatto sulla qualità del taglio e sulla manutenzione operativa.

Quali tipi di liquidi si usano per l'elettroerosione a filo?

Si sente parlare di acqua deionizzata, olio, emulsioni... c'è molta confusione. L'utilizzo di un tipo di fluido sbagliato o in cattive condizioni può compromettere drasticamente la velocità di taglio, la precisione, la finitura superficiale e persino causare problemi operativi o danni.

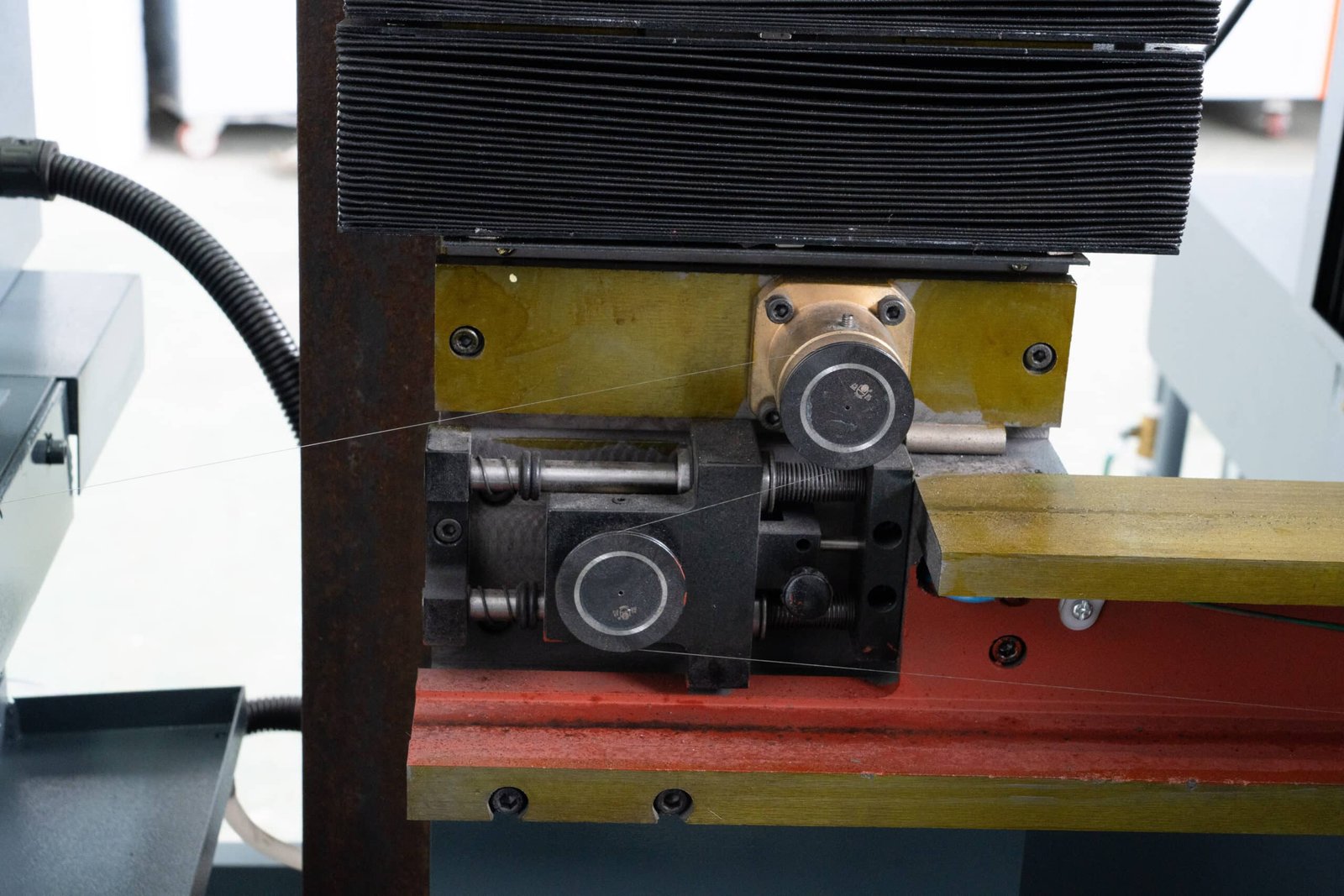

Il fluido di lavoro principale per la maggior parte delle moderne macchine per elettroerosione a filo, in particolare per le macchine a bassa velocità (LS-WEDM), è l'acqua deionizzata (DI) altamente filtrata, grazie alla sua eccellente rigidità dielettrica e capacità di lavaggio. Talvolta si utilizzano fluidi a base di olio, in particolare per ottenere finiture superficiali molto fini, mentre le emulsioni sono comuni nell'elettroerosione ad alta/media velocità (HS/MS-WEDM).

Acqua deionizzata1 è il fluido di lavoro per l'elettroerosione a filo, in particolare nella LS-WEDM, dove la precisione è fondamentale. Il suo elevata rigidità dielettrica2 permette di agire come un efficace isolante fino a quando il potenziale di tensione è quello giusto per far scoccare la scintilla, consentendo un controllo preciso della scarica. Inoltre, la sua bassa viscosità consente di essere pompato efficacemente attraverso la fessura di taglio (spesso tramite ugelli ad alta pressione) per lavare via le microscopiche particelle erose, evitando che causino cortocircuiti o interferiscano con il taglio. I fluidi dielettrici a base di olio sono meno comuni, ma hanno una nicchia; a volte possono produrre finiture superficiali più lisce in applicazioni specifiche. I liquidi emulsionati (miscele di olio e acqua) si trovano spesso nelle macchine HS-WEDM e MS-WEDM, meno precise e più economiche, e offrono un equilibrio tra raffreddamento e lavaggio di base. Il cherosene, pur essendo utilizzato in alcune macchine per elettroerosione a tuffo, non è generalmente tipico dei processi di elettroerosione a filo. Indipendentemente dal tipo, il mantenimento della pulizia e delle proprietà del fluido è fondamentale per le prestazioni.

Ogni quanto tempo va sostituito il liquido di taglio?

Il fluido da taglio si sporca con il tempo, ma la sua sostituzione comporta tempi di inattività, costi per il nuovo fluido e per lo smaltimento. Quanto tempo si può realisticamente utilizzare? Spingere la durata del fluido troppo a lungo sembra economico, ma porta inevitabilmente a un deterioramento delle prestazioni: tagli più lenti, peggiore precisione, scarsa finitura superficiale, aumento delle rotture del filo e potenziale ruggine o danni ai componenti della macchina. La sostituzione del fluido non si basa su un semplice timer, ma sulle condizioni. Discutiamo i fattori che determinano la salute del fluido e la manutenzione necessaria.

La sostituzione del fluido per elettroerosione a filo dipende dall'intensità di utilizzo, dall'efficacia del sistema di filtraggio, dal tipo di fluido, dai materiali tagliati e dalla qualità richiesta. Il fluido deve essere sostituito quando la sua qualità si degrada oltre la capacità dei filtri e dei sistemi di deionizzazione di mantenerla, monitorata con controlli regolari piuttosto che con un programma fisso.

Considerate il sistema del fluido come il sistema circolatorio della vostra auto: i filtri lo puliscono, ma alla fine il fluido stesso si rompe o si sovraccarica. Nell'elettroerosione a filo, il fluido raccoglie costantemente particelle di metallo e sottoprodotti di scarico. Le cartucce filtranti in carta rimuovono i detriti solidi e per i sistemi di acqua DI, resina deionizzante3 Le bottiglie o i letti di resina rimuovono gli ioni conduttivi per mantenere una bassa conduttività (alta rigidità dielettrica). Tuttavia, i filtri si intasano e devono essere sostituiti, mentre i letti di resina si saturano e devono essere rigenerati o sostituiti. Con il tempo, soprattutto quando si tagliano alcuni materiali come l'alluminio che aumenta rapidamente la conduttività, il fluido stesso può diventare troppo contaminato o chimicamente degradato perché i filtri/la resina possano gestirlo efficacemente. Il funzionamento con un fluido sporco o ad alta conduttività porta direttamente a scintille instabili, taglio più lento, finitura scadente, ruggine e rotture del filo. Il monitoraggio regolare è fondamentale.

| Attività di manutenzione | Frequenza tipica | Scopo |

|---|---|---|

| Sostituzione delle cartucce del filtro carta | Periodicamente, in base a pressione/intasamento | Rimuovere i detriti solidi, mantenere la pulizia dei fluidi |

| Rigenerazione/sostituzione della resina deionizzante | Come necessario, in base al livello di conducibilità | Controllo della conduttività del fluido per uno scarico stabile |

| Controllare/pulire il sensore di conducibilità | Regolarmente (ad esempio, ogni pochi cambi di filtro) | Garantire un monitoraggio accurato dei fluidi, prevenire i problemi |

| Pulire/ispezionare il serbatoio del fluido | Periodicamente (ad esempio, durante il cambio del fluido) | Rimuovere i fanghi sedimentati e i contaminanti |

| Sostituire l'intero lotto di fluido | Quando la qualità si degrada in modo significativo | Ripristino di prestazioni di lavorazione ottimali |

Seguire le linee guida del produttore, ma adattarle in base alle letture della conduttività (per l'acqua DI), all'ispezione visiva, alla frequenza di sostituzione del filtro e alle prestazioni di taglio osservate. Una manutenzione proattiva previene problemi costosi.

Perché la WEDM a bassa velocità può utilizzare solo il filo di rame e solo una volta?

La WEDM a bassa velocità utilizza fili costosi (rame, ottone, rivestiti) e li scarta dopo un solo passaggio attraverso il materiale. Perché questo approccio monouso, apparentemente dispendioso? Il riutilizzo del filo sembra consentire un notevole risparmio, e ci si chiede perché la LS-WEDM si attenga rigorosamente al metodo a passaggio singolo. Il filo monouso è fondamentale per ottenere l'altissima precisione che caratterizza la LS-WEDM. Esploriamo le ragioni.

La LS-WEDM richiede fili monouso (in genere di rame, ottone o rivestiti) perché il processo richiede una coerenza assoluta per la massima precisione. Qualsiasi cambiamento indotto dal calore, usura fisica o deformazione dalla prima passata comprometterebbe la precisione necessaria per il taglio successivo. Il design ad alimentazione continua della macchina facilita anche questo aspetto.

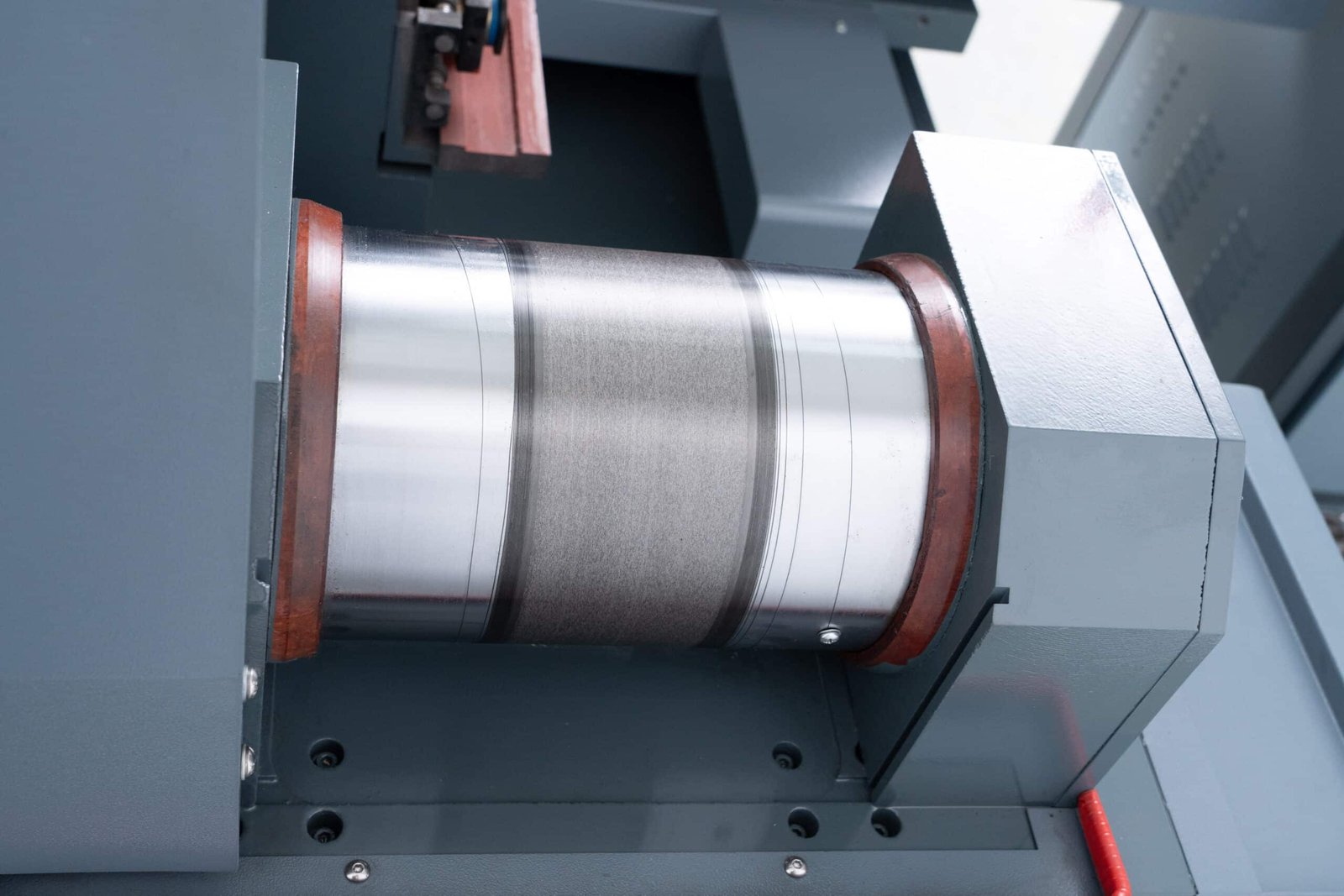

La LS-WEDM opera a basse velocità del filo (spesso inferiori a 0,2 mm/s o 12 m/min) con il filo che si muove continuamente in una direzione da una bobina di alimentazione, attraverso il pezzo e su un sistema di raccolta prima di essere scartato. I fili di rame e di ottone sono la scelta standard grazie alla loro eccellente conducibilità elettrica (quella del rame è molto alta, ~5,96 × 10^7 S/m), ideale per le scariche controllate a queste basse velocità. Sebbene questi materiali siano relativamente economici rispetto al molibdeno, non hanno l'estrema resistenza alla trazione e al calore necessaria per il riutilizzo in condizioni di elettroerosione. Ecco perché il riutilizzo è impraticabile per gli obiettivi di LS-WEDM:

- Mandato di precisione: LS-WEDM mira a una precisione di livello micron. Anche un'usura microscopica sulla superficie del filo o lievi variazioni di diametro/rettilineità dopo una passata introdurrebbero errori inaccettabili.

- Proprietà del materiale: Il filo di rame/ottone perde un po' di forza e rigidità a causa del calore e della tensione, e potrebbe allungarsi o deformarsi leggermente.

- Indossare: Lo scintillio costante erode la superficie del filo, modificandone le caratteristiche.

- Design ad alimentazione continua: Le macchine sono progettate per un'alimentazione fluida e continua di filo fresco, garantendo una condizione costante dell'elettrodo durante tutto il taglio. Cercare di riavvolgere e tensionare con precisione il filo usato sarebbe complesso e inaffidabile.

Pertanto, l'approccio a singolo passaggio con filo fresco è essenziale per garantire la precisione e la finitura superficiale attese dalla LS-WEDM, giustificando il costo del materiale di consumo.

Perché la WEDM ad alta e media velocità può utilizzare più volte il filo di molibdeno?

Se la LS-WEDM deve utilizzare il filo una volta sola, come fanno la HS-WEDM e la MS-WEDM a utilizzare ripetutamente il filo di molibdeno? Sembrerebbe che si debbano applicare gli stessi fattori di calore, tensione e usura, rendendo il riutilizzo del filo rischioso o dannoso per la qualità.

HS-WEDM e MS-WEDM sfruttano le eccezionali proprietà del filo di molibdeno - altissima resistenza alla trazione e alto punto di fusione - che gli consentono di resistere alle intense sollecitazioni meccaniche e termiche del movimento alternativo rapido (ad esempio, 8-10 m/s per HS-WEDM). La minore precisione richiesta da questi processi tollera la graduale degradazione del filo.

La chiave sta nel molibdeno ("Moly"). Questo metallo refrattario è molto più forte e resistente al calore e all'usura rispetto al rame o all'ottone. La sua elevata resistenza alla trazione gli consente di sopportare la costante trazione avanti e indietro (reciprocazione) ad alta velocità senza rompersi facilmente. Il suo elevato punto di fusione lo aiuta a resistere ai danni delle scintille elettriche. Questa durata intrinseca lo rende adatto a essere riutilizzato per molti cicli. Mentre il molibdeno4 filo fa Questo degrado graduale è accettabile nell'ambito dei requisiti di precisione tipici (spesso ±0,015 mm o più) delle applicazioni HS-WEDM e di molte applicazioni MS-WEDM. Questi processi privilegiano la velocità di taglio e i bassi costi operativi. Il riutilizzo del filo di molibdeno durevole si adatta perfettamente a questa filosofia, offrendo un risparmio sostanziale sui materiali di consumo rispetto al metodo LS-WEDM a passaggio singolo. La MS-WEDM può utilizzare più passate per migliorare la finitura, ma si affida comunque al filo di molibdeno. filo Moly riutilizzabile5 per la maggior parte del taglio. È una scelta pragmatica quando l'estrema precisione non è la priorità assoluta.

Conclusione

Il fluido da taglio è fondamentale nella WEDM per il controllo del dielettrico, il raffreddamento e il lavaggio. L'acqua DI domina il lavoro di precisione (LS-WEDM), mentre le emulsioni servono per attività più veloci e meno critiche (HS/MS-WEDM). La manutenzione dei fluidi è basata sulle condizioni, fondamentale per le prestazioni. La scelta del filo riflette le esigenze del processo: rame/ottone monouso per la precisione LS, molibdeno riutilizzabile per la durata e l'economicità HS/MS.

-

Esplora i vantaggi dell'acqua deionizzata nei processi di elettroerosione a filo, compreso il suo ruolo nella precisione e nelle prestazioni. ↩

-

Scoprite come l'elevata rigidità dielettrica contribuisca all'isolamento efficace e alla precisione nelle applicazioni di elettroerosione a filo. ↩

-

Scoprite il ruolo della resina deionizzante nel mantenimento della qualità dei fluidi e la sua importanza in diverse applicazioni industriali. ↩

-

Esplorate le proprietà uniche del molibdeno e le sue applicazioni in vari settori, migliorando la vostra comprensione di questo metallo vitale. ↩

-

Scoprite come il filo di molibdeno riutilizzabile può ridurre significativamente i costi e migliorare l'efficienza della lavorazione, diventando una scelta intelligente per i produttori. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.