Perché i centri di lavoro per profili sono essenziali per la produzione di finestre, porte e facciate?

Lottate con una lavorazione manuale lenta e soggetta a errori di lunghi profili in alluminio, PVC o addirittura acciaio? Questi colli di bottiglia compromettono i tempi di consegna, la qualità e rendono difficile competere nell'esigente mercato di finestre, porte e facciate.

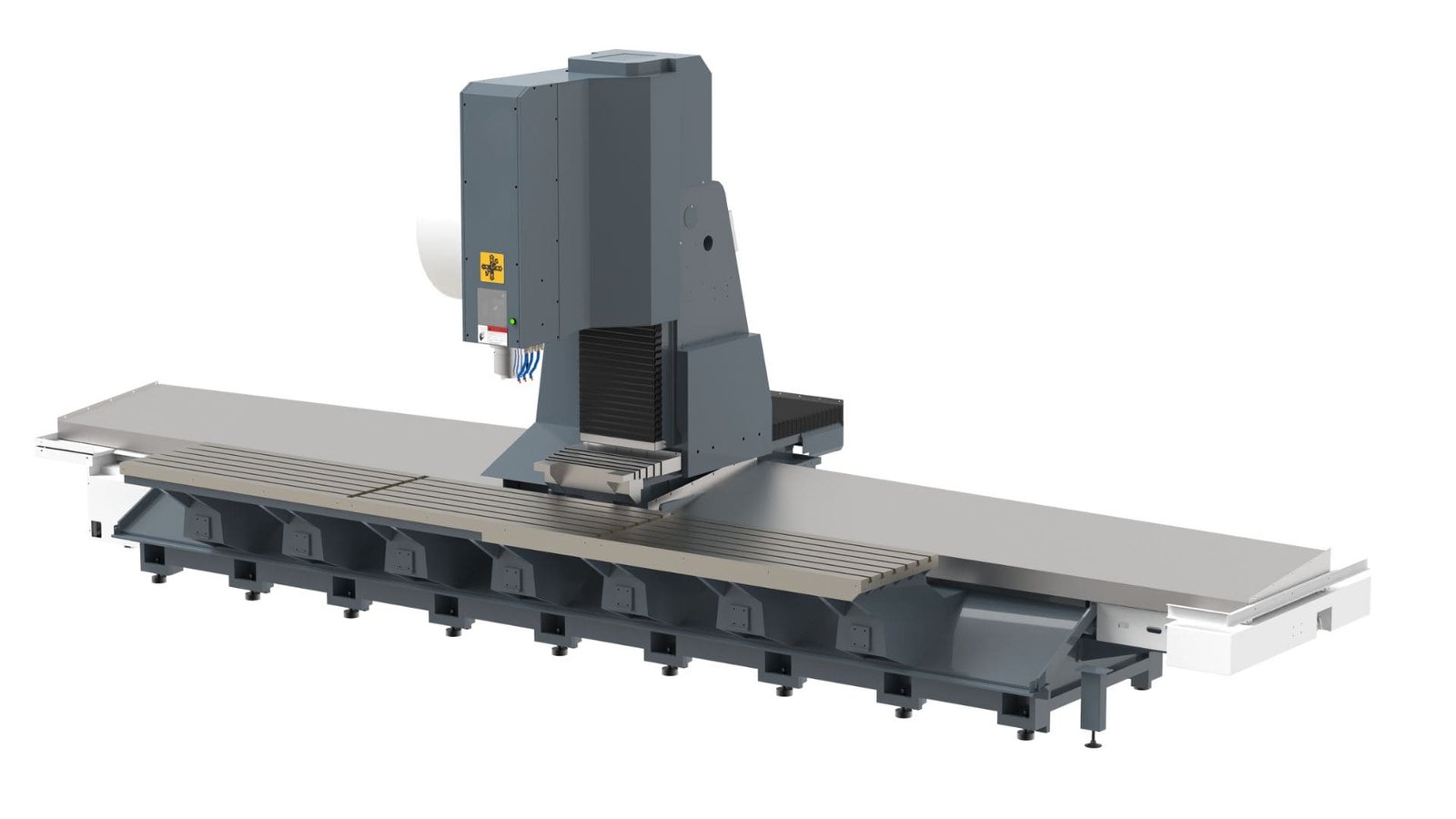

I centri di lavoro per profili sono essenziali perché offrono un'elevata precisione e un'efficienza automatizzata, consolidando operazioni multiple come il taglio, la fresatura, la foratura e la maschiatura su profili lunghi (alluminio, PVC, acciaio, ecc.) in un'unica configurazione, aumentando drasticamente la produttività e la qualità.

Queste macchine CNC specializzate non sono solo versioni più grandi dei centri di lavoro standard. Sono state progettate specificamente per affrontare le sfide uniche della lavorazione di estrusioni lunghe e spesso complesse utilizzate negli involucri edilizi. La comprensione dei loro vantaggi specifici ne rende evidente l'indispensabilità.

Quali sono i principali vantaggi di un centro di lavoro per profili?

State pensando a un centro di profilatura ma non siete sicuri che l'investimento sia davvero conveniente? Per giustificare il costo è necessario comprendere chiaramente i potenti vantaggi specifici che offre rispetto ai metodi tradizionali o alle macchine standard.

I vantaggi principali sono l'elevata automazione per l'efficienza, l'eccezionale precisione per la qualità, il consolidamento di molti processi per ridurre i costi e risparmiare spazio, l'elevata flessibilità per lavori diversi e le funzioni intelligenti per facilitare il funzionamento e la manutenzione.

Alla J&M Machine Tools vediamo costantemente questi vantaggi trasformare le officine. La vostra ricerca dettagliata conferma questi punti di forza:

- Multifunzionalità e consolidamento dei processi1: Combinano numerose attività (taglio, foratura, fresatura, maschiatura e persino avvitatura) su un'unica piattaforma. In questo modo si elimina la necessità di più macchine separate, semplificando notevolmente il flusso di lavoro. Si tratta di trasformare diverse fasi di produzione in un unico passaggio efficiente.

- Alta automazione ed efficienza2: I sistemi CNC avanzati consentono cicli automatizzati, spesso funzionanti 24 ore su 24, 7 giorni su 7, con una supervisione minima. Funzionalità come i cambiautensili automatici (con fino a 16 utensili che si cambiano in pochi secondi) e i sistemi di carico/scarico automatizzati riducono significativamente la manodopera, abbreviano i cicli e aumentano la produttività (spesso di oltre 30%).

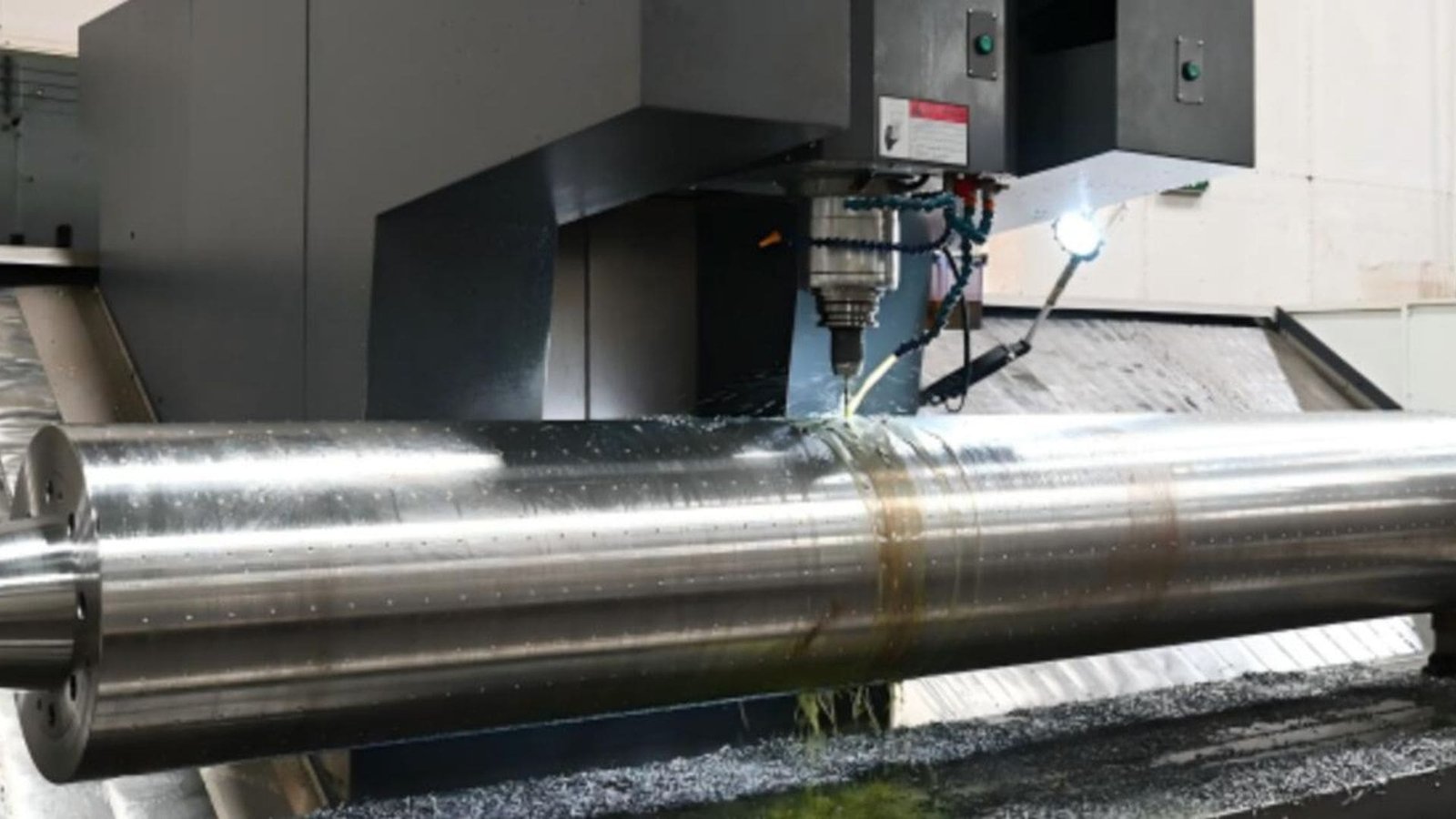

- Eccezionale precisione e qualità3: Il controllo CNC offre una precisione di livello micron (ad esempio, ±0,01 mm) e un'elevata ripetibilità. Questo aspetto è fondamentale per i componenti di porte e finestre che necessitano di tolleranze ristrette per la sigillatura e l'assemblaggio. L'automazione riduce al minimo l'errore umano, garantendo una qualità costante.

- Elevata flessibilità e versatilità: Questi centri gestiscono diversi materiali (alluminio, PVC, acciaio, ottone) e forme di profilo complesse. La facilità di aggiornamento dei programmi consente un rapido adattamento alle modifiche di progetto senza costosi riattrezzamenti, rendendoli ideali sia per piccoli lotti che per la produzione su larga scala.

- Risparmio di spazio e di costi: Consolidando le operazioni, richiedono meno spazio rispetto a più macchine tradizionali. La riduzione della movimentazione, degli scarti, della manodopera e l'ottimizzazione dell'uso dell'energia contribuiscono a un notevole risparmio sui costi. Il loro design modulare può anche semplificare la manutenzione.

In che modo la corsa estesa dell'asse X, tipica dei centri di profilatura, può essere utile alla produzione?

La gestione di estrusi lunghi 6 metri o addirittura più lunghi su macchine standard è scomoda, lenta e soggetta a errori? Le configurazioni multiple aumentano i tempi di movimentazione, rischiano di danneggiarsi, introducono potenziali imprecisioni e ostacolano il flusso di produzione di finestre, porte o elementi di facciata di grandi dimensioni.

La corsa estesa dell'asse X (spesso 6,5 m, ma fino a oltre 74 piedi su alcuni modelli!) consente la lavorazione completa di profili molto lunghi in un unico serraggio, riducendo drasticamente la movimentazione, migliorando l'accuratezza, accelerando la produttività e consentendo la progettazione di prodotti più grandi.

Questa caratteristica è fondamentale per il loro design e risponde a un'esigenza centrale del settore. La vostra ricerca evidenzia quanto sia cruciale:

- Gestione di lunghezze standard e fuori misura: Le estrusioni sono spesso disponibili in lunghezze di 6 metri, ma i progetti architettonici possono richiedere sezioni ancora più lunghe. I centri di profilatura sono costruiti con corse dell'asse X (da circa 2,5 m a oltre 22 m) per adattarsi a queste lunghezze senza riposizionamenti. In questo modo si evita di tagliare pezzi lunghi e di ricongiungerli successivamente.

- Efficienza del singolo setup4: La lavorazione dell'intera lunghezza in un'unica configurazione consente un notevole risparmio di tempo. Elimina la manodopera e i tempi di fermo macchina associati allo sblocco, allo spostamento, al riallineamento preciso e al riaggancio di pezzi lunghi e potenzialmente flessibili.

- Produttività massimizzata (lavorazione a pendolo)5: Alcune macchine con letti molto lunghi offrono la "lavorazione a pendolo". Mentre il mandrino lavora su un pezzo a un'estremità, l'operatore può caricare o scaricare in sicurezza un altro pezzo all'estremità opposta. In questo modo il mandrino funziona quasi continuamente, massimizzando la produzione.

- Maggiore precisione e riduzione degli sprechi: Ogni nuovo serraggio introduce un potenziale errore. La lavorazione in un'unica soluzione assicura che tutti gli elementi siano perfettamente allineati su tutta la lunghezza. Inoltre, riduce il rischio di danni durante la movimentazione e minimizza gli scarti dovuti a più impostazioni.

- Design ottimizzato del piano di lavoro: Il piano di lavoro lungo e stretto supporta efficacemente questi profili, spesso con sistemi di serraggio specializzati progettati per varie forme.

I centri di profilatura possono ridurre i tempi di attrezzaggio lavorando più facce in un unico serraggio?

Passate troppo tempo a girare, ruotare e ricollocare i profili solo per lavorare lati o angoli diversi? Ogni impostazione richiede tempo prezioso all'operatore e alla macchina, introduce potenziali errori di posizionamento e rallenta notevolmente il completamento di componenti complessi di finestre, porte o facciate.

Assolutamente sì. I centri di profilatura riducono drasticamente i tempi di allestimento grazie all'utilizzo di più assi controllati da CNC (X, Y, Z) combinati con teste di mandrino rotanti (assi A/C) o tavole per accedere e lavorare più facce (spesso 3, 4 o addirittura 5 lati) del profilo in un solo serraggio.

Questo accesso multi-sided è una pietra miliare della loro efficienza. I vostri approfondimenti confermano questa capacità:

- Configurazione avanzata degli assi6: Oltre agli assi standard X, Y e Z, molti centri di profilatura incorporano assi rotanti. Un asse A può inclinare il mandrino attorno all'asse X, un asse C può ruotare il mandrino attorno all'asse Z, oppure attrezzature specializzate possono ruotare il pezzo stesso.

- Accesso senza riaggancio: Questa combinazione consente all'utensile di taglio di raggiungere la parte superiore, i lati, le estremità e persino le superfici angolate del profilo, mentre questo rimane saldamente bloccato nella sua posizione originale. Macchine in grado di Lavorazione su 5 lati7 sono comuni.

- Flusso di lavoro semplificato: Immaginate che tutte le operazioni di fresatura, foratura e maschiatura necessarie su tre o più lati del profilo di un serramento vengano completate in sequenza senza che l'operatore intervenga per riposizionare il pezzo. Questo trasforma il flusso di lavoro, trasformando più operazioni in un unico processo continuo. Modelli come il Thorwesten PBZ sono progettati specificamente per questo tipo di efficienza "one pass".

- Enorme risparmio di tempo: L'eliminazione di molteplici impostazioni si traduce direttamente in una riduzione dei tempi di fermo macchina e del lavoro dell'operatore per ogni pezzo.

- Precisione migliorata: Il mantenimento del pezzo in un unico serraggio fisso garantisce una precisione di posizionamento molto più elevata tra elementi su facce diverse rispetto ai metodi che prevedono il riposizionamento manuale.

Quale gamma di operazioni può essere consolidata su un unico centro di lavoro a profilo?

Utilizzate ancora macchine separate per la segatura, la fresatura, la foratura e la maschiatura dei profili, causando il caos del flusso di lavoro? Spostare i pezzi da una stazione all'altra fa perdere tempo, aumenta il rischio di danni da movimentazione, richiede uno spazio eccessivo e rende la programmazione della produzione un incubo.

I centri di lavoro per profilati sono incredibilmente versatili e consentono di eseguire una vasta gamma di operazioni, tra cui taglio, segatura, fresatura (tasche, facce, contorni, scanalature, fresatura di estremità), foratura, maschiatura, alesatura, svasatura, fresatura, incisione, marcatura, foratura a flusso e persino operazioni di avvitamento/assemblaggio.

L'obiettivo è "fatto in uno8". Queste macchine funzionano come stazioni di lavorazione complete per i profili, attrezzate per quasi tutte le operazioni necessarie per la lavorazione dei profili. fabbricazione di finestre, porte e facciate9:

| Operazione | Descrizione | Vantaggi del consolidamento |

|---|---|---|

| Taglio/Segatura | Taglio accurato dei profili alla lunghezza finale. | Elimina la stazione di taglio separata. |

| Fresatura | Tasche, fresatura frontale, contornatura, scanalature, fresatura finale, intaglio. | Gestisce sagomature/giunzioni complesse. |

| Perforazione | Fori di fissaggio, fori di drenaggio, supporti per ferramenta, fori di drenaggio. | Posizione e dimensioni precise dei fori. |

| Picchiettatura | Creazione di filettature interne per viti. | Pronto per il montaggio dei dispositivi di fissaggio. |

| Alesatura | Allargamento/finitura di fori praticati con diametri precisi. | Assicura l'adattamento preciso dei perni/delle spine. |

| Svasatura | Incavi conici per viti a testa piatta. | Consente il montaggio a filo del dispositivo di fissaggio. |

| Fresatura/incisione | Forme complesse per serrature, maniglie, cerniere; aggiunta di marcature. | Gestisce hardware/identificazione specifici. |

| Marcatura | Aggiunta di numeri di parte, segni di allineamento o identificatori. | Aiuta l'assemblaggio e la tracciabilità. |

| Perforazione a flusso | Crea fori estrusi in materiali sottili per ottenere filettature più resistenti. | Tecnica di fissaggio specializzata. |

| Raschiatura/stuccatura | Operazioni specifiche di pulizia o preparazione. | Migliora la finitura o l'assemblaggio. |

| Avvitamento | Alcuni centri avanzati possono inserire automaticamente le viti. | Integra le fasi di assemblaggio. |

| Operazioni speciali | Fresatura della cassa della serratura, apertura della scanalatura della maniglia, fresatura di fori circolari/oblunghi. | Si adatta alle esigenze specifiche dei componenti. |

Integrando questa vasta gamma di operazioni, i centri di profilatura riducono drasticamente la necessità di più macchine, minimizzano la movimentazione dei pezzi e i rischi associati, semplificano il flusso di produzione e riducono significativamente i costi complessivi, aumentando al contempo la qualità e la velocità.

Conclusione

I centri di lavoro per profili sono indispensabili per i moderni produttori di finestre, porte e facciate. La loro capacità di gestire in modo preciso, efficiente e flessibile i pezzi lunghi, di eseguire numerose operazioni e di lavorare più facce in un'unica configurazione, determina la produttività e la qualità essenziali per la competitività.

-

Scoprite come la multifunzionalità può ottimizzare le operazioni in officina e migliorare la produttività. ↩

-

Scoprite l'impatto dell'automazione sull'efficienza e sulla riduzione della manodopera nei processi di lavorazione CNC. ↩

-

Scoprite perché la precisione è fondamentale per la produzione di componenti di qualità e come influisce sulla produzione complessiva. ↩

-

L'esplorazione di questa risorsa fornirà indicazioni su come l'efficienza di un singolo setup possa aumentare significativamente la produttività e ridurre i costi nei processi di lavorazione. ↩

-

Questo link vi aiuterà a comprendere l'innovativa tecnica di lavorazione a pendolo e il suo impatto sull'efficienza e sulla resa della lavorazione. ↩

-

Esplorate questo link per capire come le configurazioni avanzate degli assi migliorino l'efficienza e la precisione della lavorazione. ↩

-

Scoprite i vantaggi della lavorazione su 5 lati e come può ottimizzare i vostri processi produttivi. ↩

-

Esplorate questo link per capire come la lavorazione done-in-one possa snellire il vostro processo produttivo e migliorare l'efficienza. ↩

-

Scoprite le ultime innovazioni nella produzione di finestre, porte e facciate per essere sempre all'avanguardia nel settore. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.