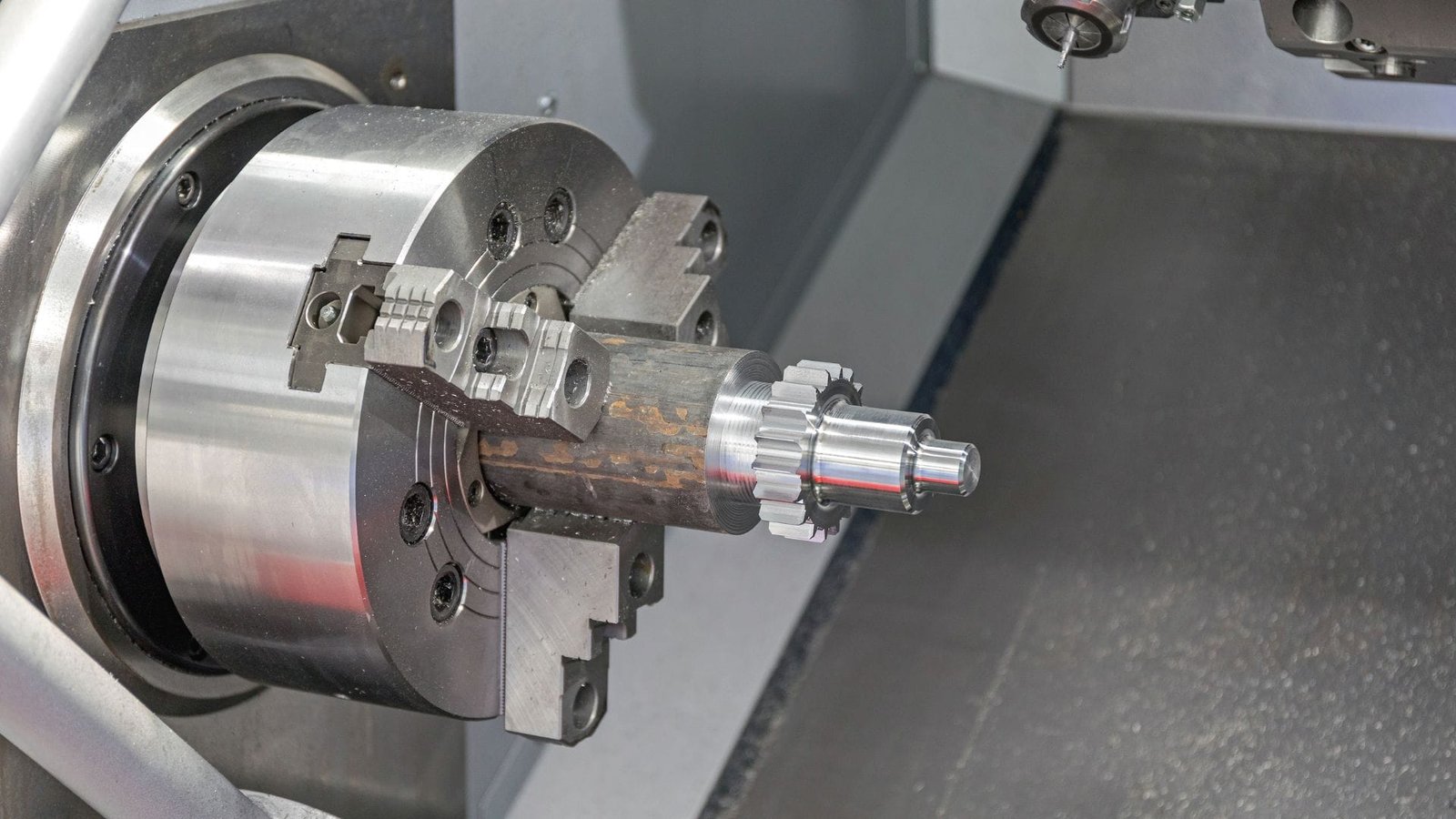

Perché i segni di vibrazione compaiono sulla superficie dei pezzi di tornitura CNC?

Siete stanchi di quei brutti segni ondulati che rovinano i vostri pezzi torniti con cura da CNC? Questo problema, fin troppo comune, comporta uno spreco di materiale buono, un tempo supplementare per la rilavorazione e, in ultima analisi, una riduzione dei profitti. Ma la comprensione della causa è il primo passo per eliminarla.

I segni di vibrazione sui pezzi torniti a CNC sono principalmente il risultato delle vibrazioni durante il processo di taglio. I principali responsabili sono l'insufficiente rigidità del sistema macchina-utensile-pezzo, l'utilizzo di utensili da taglio inadatti o di una geometria non corretta, l'impostazione di parametri di taglio inadeguati (come velocità, avanzamento o profondità di taglio) o l'usura di componenti critici della macchina come i cuscinetti del mandrino o le guide.

Se volete ottenere quelle finiture lisce e di alta qualità di cui è capace la tornitura CNC. Vediamo i soliti sospetti.

In che modo la rigidità e lo smorzamento dei torni CNC influiscono sulla formazione delle vibrazioni?

Sembra che il vostro tornio CNC tremi più del dovuto, lasciando i caratteristici segni di vibrazione sui vostri pezzi? Il problema potrebbe essere dovuto a una mancanza di rigidità della macchina o a una scarsa capacità di assorbimento delle vibrazioni da parte della sua struttura. Questa debolezza intrinseca consente alle vibrazioni di taglio di accumularsi e di rovinare il lavoro.

La rigidità complessiva e la capacità di smorzamento di un tornio CNC sono assolutamente fondamentali per evitare il chattering. Una rigidità insufficiente significa che la struttura della macchina può facilmente deformarsi e vibrare quando vengono applicate le forze di taglio. Uno smorzamento insufficiente significa che queste vibrazioni non si esauriscono rapidamente, causando un chatter prolungato e una finitura superficiale scadente. Entrambi i problemi aumentano notevolmente la probabilità che si verifichi il chattering.

Dico sempre alle persone di pensare che è come cercare di scrivere su un tavolo fragile e traballante piuttosto che su uno pesante e solido. Lo stesso principio si applica direttamente alla lavorazione. Una macchina rigida e ben smorzata fornisce una piattaforma stabile e inflessibile per consentire all'utensile da taglio di svolgere il proprio lavoro senza problemi.

L'importanza della rigidità del sistema

Quando parliamo di rigidità, ci riferiamo alla capacità dell'intero sistema - la macchina utensile stessa, il modo in cui il pezzo viene bloccato e la configurazione dell'utensile da taglio - di resistere alla flessione o alla deformazione sotto le forze generate durante il taglio.

- Fondazione e ancoraggio della macchina: Una solida base, come un pavimento in cemento, e un corretto ancoraggio della macchina sono i punti di partenza per una buona rigidità complessiva. In questo modo si riducono al minimo le vibrazioni o i movimenti esterni che influenzano la macchina.

- Effetti di rigidità insufficiente1: Se una parte di questo sistema manca di rigidità (ad esempio, un pezzo sottile, un utensile troppo sporgente o persino la flessione dei getti della macchina), è soggetta a una flessione. Non si tratta solo di una flessione statica, ma di una diminuzione della cosiddetta rigidità dinamica durante il taglio. Ciò può causare fluttuazioni delle forze di taglio, innescando o peggiorando le vibrazioni. Questo fenomeno è particolarmente evidente durante il taglio ad alta velocità.

- Risonanza meccanica2: Una delle principali cause del chattering è la risonanza meccanica. Questa si verifica quando la frequenza delle forze di taglio si avvicina a una frequenza di vibrazione naturale della struttura della macchina utensile o del pezzo. Il miglioramento della rigidità generale aiuta a spostare queste frequenze naturali dalle frequenze di taglio comuni.

Perché lo smorzamento è fondamentale per ottenere finiture lisce

Smorzamento3 è la capacità del sistema di assorbire e dissipare l'energia delle vibrazioni.

- Smorzamento insufficiente: Se il vostro Sistema di tornio CNC4 In mancanza di un buon smorzamento, le vibrazioni che si innescano durante il taglio non si dissipano facilmente. L'energia delle vibrazioni continua a circolare, peggiorando il chattering.

- Miglioramento dello smorzamento: I metodi pratici per migliorare lo smorzamento includono l'uso di portautensili specializzati, come quelli ad espansione idraulica, che possono aiutare ad assorbire parte delle vibrazioni. vibrazioni di taglio5. Per i pezzi a parete sottile o soggetti a vibrazioni, a volte il riempimento temporaneo con materiali come la cera o persino la sabbia può aggiungere massa e smorzamento per calmarli durante la lavorazione.

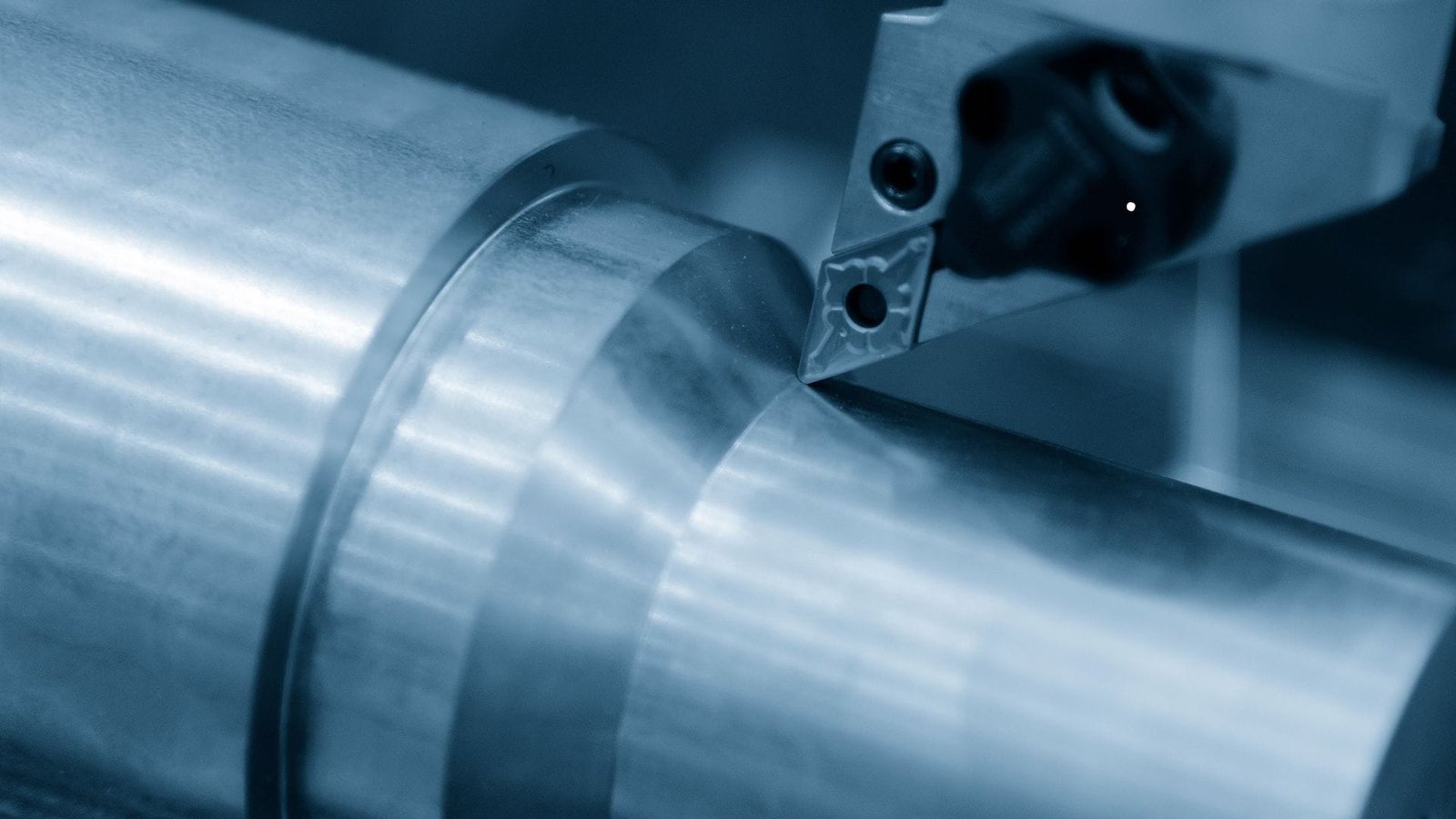

Qual è il ruolo della selezione degli utensili e della geometria nella prevenzione delle vibrazioni di tornitura CNC?

Vi limitate a prendere l'utensile da taglio più vicino o ad adottare angoli standard senza pensarci troppo? Questa scorciatoia comune può dare l'impressione di lottare costantemente contro la macchina, causando spesso quei frustranti segni di sfregamento. In realtà, la scelta dell'utensile giusto, con la geometria ottimale per il lavoro, può fare la differenza.

La scelta dell'utensile e la sua geometria specifica svolgono un ruolo assolutamente fondamentale nella prevenzione del chattering durante la tornitura CNC. La scelta del materiale giusto per l'utensile, come un tipo di metallo duro, e l'applicazione di rivestimenti adeguati possono ridurre significativamente l'attrito e l'usura. Inoltre, l'attenta ottimizzazione degli angoli dell'utensile, come l'angolo di spoglia, l'angolo del tagliente principale, il raggio del naso e l'angolo di spoglia, aiuta a gestire efficacemente le forze di taglio, riducendo così al minimo le vibrazioni e il chattering.

Ho imparato molto presto nella mia carriera che non tutti gli utensili da taglio sono uguali, soprattutto quando si cerca di eliminare il chattering. Un po' di attenzione ai vostri utensili può farvi risparmiare una montagna di grattacapi in futuro.

Scelte di materiali e rivestimenti per utensili intelligenti

Il materiale di cui è fatto l'utensile da taglio e gli eventuali rivestimenti speciali hanno un impatto diretto sulle sue prestazioni e sulla sua capacità di resistere alle vibrazioni.

- Materiale e rigidità dell'utensile: La scelta di un materiale appropriato per gli utensili è fondamentale. Utensili in carburo6 sono una prima scelta comune grazie alla loro elevata durezza e resistenza all'usura, che li aiuta a mantenere un bordo affilato e a resistere alla deflessione. Inoltre, bisogna considerare le dimensioni fisiche dell'utensile: gli utensili con diametri maggiori e lunghezze minori (meno sporgenza dal supporto) tendono a essere molto più rigidi e meno inclini alle vibrazioni.

- Vantaggi del rivestimento degli utensili7: I moderni rivestimenti per utensili sono funzionali, non solo estetici. Rivestimenti come il TiN, il TiCN o l'Al2O3 possono ridurre significativamente l'attrito tra l'utensile e il pezzo, con conseguente riduzione delle forze di taglio e della generazione di calore, che contribuiscono a ridurre le vibrazioni.

Ottimizzazione della geometria dell'utensile per la stabilità del taglio

La forma e gli angoli specifici del tagliente dell'utensile - la sua geometria - sono fondamentali per controllare il modo in cui interagisce con il pezzo.

- Angolo di inclinazione8: Un angolo di spoglia positivo fa sì che l'utensile tagli più liberamente, riducendo la resistenza al taglio e le forze di taglio complessive. Questo, a sua volta, riduce la tendenza del sistema a vibrare.

- Angolo di taglio maggiore (angolo di piombo): La regolazione di questo angolo può modificare la distribuzione delle forze di taglio. Un angolo di piombo più ampio può talvolta assottigliare il truciolo e dirigere le forze in modo più assiale nel mandrino, il che può essere più stabile.

- Raggio del naso: Un raggio di punta maggiore può migliorare la finitura superficiale e la resistenza dell'utensile, ma un raggio eccessivo può aumentare le forze di taglio e la probabilità che si verifichi un chattering. Trovare il giusto equilibrio è fondamentale.

- Angolo di passaggio: Un gioco sufficiente è fondamentale per evitare che il fianco dell'utensile sfreghi sulla superficie lavorata, causando attrito e vibrazioni.

- Chip Breakers: Gli utensili con funzioni rompitruciolo ben progettate possono anche contribuire a un'azione di taglio più fluida, gestendo il truciolo in modo efficace e impedendo che interferisca con il taglio.

- Tenuta sicura: Assicurarsi che l'utensile sia tenuto molto saldamente in un supporto di alta qualità con una buona precisione di fuga. Qualsiasi allentamento in questo caso è un invito alla formazione di vibrazioni.

In che modo i parametri di taglio influenzano le vibrazioni e le vibrazioni nella tornitura CNC?

Le velocità di taglio, gli avanzamenti e le profondità di taglio sono scelti con cura o a volte sono impostati senza considerare appieno il loro impatto? L'utilizzo di parametri di taglio non ottimizzati per la vostra specifica configurazione può facilmente eccitare le vibrazioni nella vostra operazione di tornitura CNC, portando direttamente a quegli indesiderati segni di vibrazione. Trovare il "punto giusto" per queste impostazioni è assolutamente essenziale.

I parametri di taglio, in particolare la velocità di taglio, l'avanzamento e la profondità di taglio, hanno una profonda influenza sullo sviluppo delle vibrazioni e del chatter nella tornitura CNC. L'impostazione di uno di questi parametri troppo alta o troppo bassa per le condizioni date può portare a forze di taglio instabili, che poi inducono o amplificano le vibrazioni. Un approccio equilibrato e attentamente ottimizzato, evitando gli estremi, è fondamentale per ottenere una tornitura fluida e priva di vibrazioni.

Sottolineo sempre che non si possono copiare alla cieca i parametri di taglio da un libro di testo o da un lavoro precedente e aspettarsi sempre risultati perfetti. È necessario capire come ogni parametro interagisce con le condizioni specifiche della macchina, con il materiale da tagliare e con l'utensile che si sta utilizzando.

Regolazione fine della velocità di taglio

La velocità di taglio (la velocità con cui la superficie del pezzo passa attraverso l'utensile da taglio) è un fattore critico.

- Trovare zone stabili: A volte, una piccola regolazione della velocità del mandrino, ad esempio di ±5% o ±10%, può spostare la frequenza di taglio da un intervallo che eccita una frequenza naturale della macchina o del pezzo, riducendo così il chattering. Tuttavia, è bene evitare modifiche drastiche, come il dimezzamento della velocità senza comprenderne il motivo, poiché si potrebbe colpire un'altra frequenza di risonanza.

- Estremi da evitare: Eccessivamente alto velocità di taglio9possono generare più calore e causare vibrazioni ad alta frequenza. Al contrario, velocità di taglio molto basse possono talvolta portare a un'azione di taglio meno stabile e a rumori o vibrazioni a bassa frequenza.

Mantenere una velocità di avanzamento costante

L'avanzamento (la velocità con cui l'utensile avanza lungo o dentro il pezzo) determina lo spessore del truciolo.

- Carico consistente del chip: L'obiettivo è mantenere un carico di trucioli costante. Un avanzamento troppo basso può causare lo sfregamento dell'utensile anziché un taglio netto, con conseguente instabilità. A velocità di alimentazione10 troppo elevato aumenta le forze di taglio, che possono sovraccaricare il sistema e causare vibrazioni.

- Evitare la variabilità: L'avanzamento variabile durante il taglio, a meno che non sia stato programmato intenzionalmente per un motivo specifico, può anche portare a forze di taglio fluttuanti e a sfregamenti.

Gestione della profondità di taglio

Il profondità di taglio11 (la quantità di materiale che l'utensile rimuove in una sola passata) influisce direttamente sulla forza di taglio.

- Gestione della forza: Una profondità di taglio eccessiva genera forze di taglio elevate, aumentando il rischio di chatter, di deviazione dell'utensile e persino di rottura. La riduzione della profondità di taglio è spesso una delle prime regolazioni effettuate per combattere il chatter.

- Impegno costante: Per i tagli impegnativi, strategie come l'uso di percorsi utensile che assicurino un impegno costante dell'utensile, piuttosto che entrate o uscite improvvise, possono aiutare a mantenere forze di taglio più stabili. Se il chattering è grave, si può prendere in considerazione l'idea di eseguire più passate superficiali invece di una sola passata profonda.

Ricordate che questi parametri sono interconnessi. La modifica di uno di essi richiede spesso la regolazione degli altri per mantenere una condizione di taglio stabile.

I cuscinetti del mandrino o le guide di scorrimento usurate di un tornio CNC sono una potenziale fonte di vibrazioni?

Il vostro affidabile tornio CNC, che un tempo produceva finiture sempre lisce, ha improvvisamente iniziato a lasciare i temuti segni di vibrazione su ogni pezzo? Se avete controllato meticolosamente gli utensili, l'impostazione del pezzo e i parametri di taglio senza successo, il colpevole nascosto potrebbe essere l'insidiosa usura di componenti critici della macchina, come i cuscinetti del mandrino o le guide. Questa usura graduale erode lentamente la precisione e la stabilità originarie della macchina.

Sì, assolutamente. I cuscinetti del mandrino usurati o le guide deteriorate di un tornio CNC sono fonti potenziali significative e comuni di vibrazioni. L'usura dei cuscinetti del mandrino provoca un aumento del gioco, riducendo la precisione e la stabilità di rotazione del mandrino. Allo stesso modo, le guide usurate o sottoposte a scarsa manutenzione possono introdurre un attrito instabile e consentire movimenti o flessioni indesiderate sugli assi della macchina. Entrambe queste condizioni contribuiscono direttamente all'aumento delle vibrazioni e alla formazione di segni di vibrazione.

Ho diagnosticato questo problema molte volte nel corso della mia carriera. Una macchina che è stata solida per anni inizia a sviluppare chattering e spesso, dopo aver eliminato le cause più ovvie legate agli utensili e alla programmazione, scopriamo che la causa principale risiede nell'usura di questi elementi fondamentali della macchina.

Come l'usura dei cuscinetti del mandrino favorisce le vibrazioni

Il cuscinetti per mandrini12 sono fondamentali; sostengono il mandrino e gli consentono di ruotare in modo fluido e preciso resistendo alle forze di taglio.

- Aumento del gioco e del runout: Nel corso di innumerevoli ore di funzionamento, soprattutto in presenza di carichi pesanti o ad alte velocità, i corpi volventi e le piste di rotolamento dei cuscinetti per mandrini si usurano inevitabilmente. L'usura aumenta il gioco interno, spesso indicato come "gioco" o aumento della corsa.

- Stabilità rotazionale ridotta: Con l'aumento del gioco, il mandrino non è più tenuto in modo così rigido. Può deviare più facilmente sotto le forze di taglio, con conseguente perdita di rigidità dinamica e stabilità rotazionale. Questa instabilità è la condizione principale per lo sviluppo del chattering, poiché la posizione della punta dell'utensile rispetto al pezzo diventa incoerente.

Il legame tra usura delle guide e vibrazioni

Le guide (come le guide a cassetta o le guide per il movimento lineare) hanno il compito di guidare le slitte della macchina (carrello e slitta trasversale) in modo preciso e fluido.

- Perdita di precisione e rigidità: Usura delle superfici del guide13o sui componenti di accoppiamento delle guide, diminuisce la precisione e la rigidità strutturale della macchina. Le guide di scorrimento non si muovono con la stessa fluidità e non sono in grado di resistere alle forze di taglio con la stessa efficacia.

- Attrito instabile e stick-slip: Le guide usurate o non adeguatamente lubrificate possono provocare un attrito instabile. Questo può manifestarsi come un fenomeno di "stick-slip", in cui la guida esita momentaneamente e poi salta in avanti. Questo movimento irregolare si traduce direttamente in vibrazioni sull'utensile da taglio.

- Aumento delle distanze e della deflessione: Come per i cuscinetti del mandrino, l'usura crea un gioco eccessivo tra le guide e le slitte. Questo allentamento fa sì che le guide non siano sostenute in modo rigido, consentendo loro di deviare o vibrare più facilmente sotto i carichi dinamici del taglio. Una manutenzione regolare, che comprenda la lubrificazione e il controllo del gioco eccessivo dei cuscinetti e la regolazione del braccio delle guide, è essenziale per ridurre le vibrazioni provenienti da queste fonti.

Conclusione

I segni di chattering sui pezzi torniti a CNC sono un chiaro segno di vibrazioni indesiderate nel sistema. Le cause principali sono solitamente riconducibili a un'insufficiente rigidità della macchina o a uno smorzamento insufficiente, a una selezione o a una geometria degli utensili non corretta, a parametri di taglio non ottimizzati o all'usura di componenti critici della macchina. Intervenendo sistematicamente su queste aree, è possibile migliorare significativamente le finiture superficiali ed eliminare il chattering.

-

La comprensione degli effetti di una rigidità insufficiente può aiutare a migliorare i processi di lavorazione e a ridurre gli errori. ↩

-

L'esplorazione della risonanza meccanica può fornire spunti per prevenire il chattering e migliorare l'efficienza della lavorazione. ↩

-

La comprensione dello smorzamento è fondamentale per migliorare la qualità della lavorazione e ridurre le vibrazioni, ottenendo finiture migliori. ↩

-

Esplorare i vantaggi dello smorzamento nei sistemi di tornitura CNC può migliorare i processi e i risultati di lavorazione. ↩

-

L'apprendimento dei metodi per ridurre le vibrazioni di taglio può migliorare significativamente la qualità dei vostri progetti di lavorazione. ↩

-

Scoprite i vantaggi degli utensili in metallo duro, noti per la loro durezza e resistenza all'usura, fondamentali per ottenere prestazioni di taglio efficaci. ↩

-

Scoprite come i moderni rivestimenti degli utensili migliorano le prestazioni riducendo l'attrito e il calore, con conseguente migliore stabilità di taglio. ↩

-

La comprensione degli effetti dell'angolo di spoglia può aiutare a ottimizzare l'efficienza di taglio e a ridurre le vibrazioni, fondamentali per una lavorazione di successo. ↩

-

La comprensione della velocità di taglio è fondamentale per ottimizzare i processi di lavorazione e migliorare la durata degli utensili. Esplorate questo link per avere informazioni approfondite. ↩

-

La velocità di avanzamento influenza in modo significativo lo spessore del truciolo e le forze di taglio. Scoprite di più sul suo impatto sull'efficienza della lavorazione. ↩

-

La profondità di taglio influisce direttamente sulle forze di taglio e sulla stabilità dell'utensile. Per saperne di più sulla gestione efficace di questo parametro. ↩

-

La conoscenza dei cuscinetti del mandrino è essenziale per mantenere le prestazioni della macchina e prevenire problemi come il chattering. ↩

-

L'esplorazione delle guide vi aiuterà a comprendere il loro ruolo nel garantire la precisione e la stabilità della lavorazione, fondamentali per ottenere risultati di qualità. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.