Perché il raffreddamento attraverso il mandrino è fondamentale per la foratura profonda CNC?

La perforazione di fori profondi distrugge gli utensili quando il calore si accumula e i trucioli si incastrano. Se vi affidate a ugelli esterni, rovinerete i vostri costosi pezzi e sprecherete tempo di produzione.

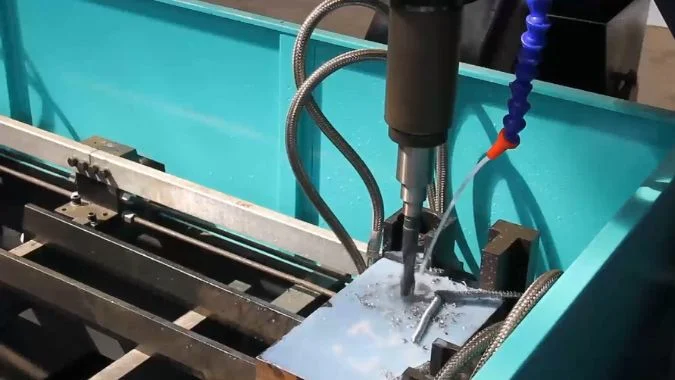

Il refrigerante per mandrini trasporta il fluido ad alta pressione direttamente attraverso i canali interni dell'utensile fino al tagliente. Rompe la barriera del vapore per ridurre il calore, elimina i trucioli dai fori profondi per evitare inceppamenti e lubrifica la zona di contatto. Questo garantisce una maggiore durata dell'utensile e una precisione superiore laddove il raffreddamento esterno non è possibile, soprattutto nei fori di profondità superiore a tre volte il diametro.

Molti operatori hanno problemi di rottura delle trivelle perché si fidano del raffreddamento a diluvio standard. Il liquido non raggiunge mai il fondo del foro. Per salvare gli utensili è necessario comprendere la meccanica del flusso interno.

Perché il raffreddamento tradizionale a diluvio è insufficiente nei fori profondi?

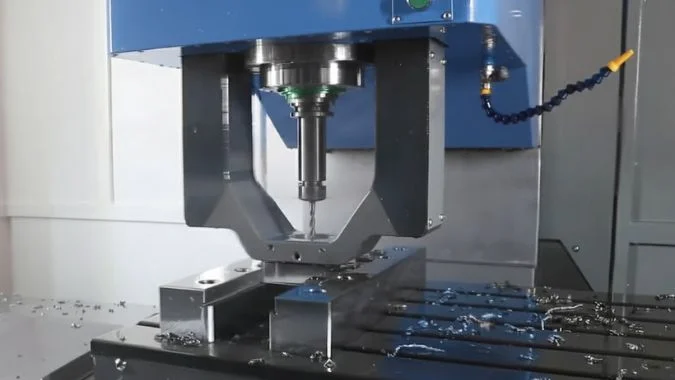

Gli ugelli esterni sono perfettamente orientati, ma il refrigerante schizza via dalla superficie.

Il raffreddamento esterno a diluvio non è in grado di penetrare efficacemente in fori profondi. Quando la punta avanza oltre tre volte il suo diametro, l'efficienza del refrigerante diminuisce fino a 66% perché il corpo dell'utensile blocca il fluido. Ciò comporta l'accumulo di calore, l'impattamento dei trucioli e la necessità di cicli lenti di "beccaggio" per evitare guasti.

Molti pensano che "più acqua" equivalga a un "raffreddamento migliore". Questo è falso.

Il problema del punto di applicazione

Il raffreddamento ad acqua convenzionale copre la superficie del pezzo. Sembra impressionante. Ma all'interno di un foro profondo, la punta dell'utensile è asciutta. Il corpo fisico del trapano blocca il liquido. L'utensile in rotazione agisce come una ventola, soffiando via il refrigerante. Questo porta a un effetto di raffreddamento ritardato. Il calore si accumula più velocemente di quanto l'acqua possa entrare. Le ricerche dimostrano che, una volta superata la profondità di 3 volte il diametro, l'efficienza di raffreddamento diminuisce drasticamente, spesso di oltre 60%.

Il problema della stabilità e il Pecking

La lavorazione di fori profondi è instabile con il raffreddamento a diluvio. Il calore non viene dissipato efficacemente attraverso il pezzo. Gli ugelli esterni non sono in grado di rimuovere rapidamente il calore. L'utensile si espande a causa della dilatazione termica. Il pezzo si deforma. Per contrastare questo fenomeno, gli operatori utilizzano "cicli di beccata1"- forare un po', estrarre e forare di nuovo. Questo distrugge la continuità della lavorazione e rallenta enormemente la produzione. Il raffreddamento interno risolve questo problema erogando il fluido attraverso canali interni all'utensile. Il fluido colpisce immediatamente il "punto caldo". Controlla la temperatura nel momento esatto del taglio, eliminando la necessità di processi di beccatura lenti.

In che modo il flusso interno ad alta pressione facilita l'evacuazione continua dei trucioli?

I trucioli sono i killer silenziosi della perforazione profonda, che causano inceppamenti e rottura degli utensili.

Il refrigerante ad alta pressione agisce come un ariete idraulico, rompendo i trucioli e spingendoli verso l'alto e fuori dal foro. In questo modo si evita l'impaccamento, si mantengono pulite le scanalature e si interrompe il taglio secondario che danneggia la superficie, consentendo una foratura continua senza interruzioni.

Quando si perfora in profondità, i trucioli devono percorrere una lunga strada. La gravità non aiuta in questo caso. È necessaria la forza.

Il meccanismo di evacuazione

Nelle configurazioni convenzionali, la forza di spruzzo esterna si disperde. Non forma una "forza di lavaggio direzionale". I trucioli si accumulano sul fondo. Vengono ritagliati dall'utensile. Si tratta del cosiddetto "taglio secondario". Aumenta l'usura e rovina la qualità del foro. Il raffreddamento interno cambia la fisica. Il fluido viene pompato a 20-70 bar (circa 300-1.000 psi) attraverso il centro del mandrino.

Prevenzione di intasamenti e rotture

Questo flusso ad alta pressione2 colpisce il fondo del foro e inverte la direzione. Trasporta i trucioli verso l'esterno lungo le scanalature. Agisce come un nastro trasportatore di fluidi. Questo è fondamentale per i materiali che creano trucioli lunghi e filiformi. La pressione rompe i trucioli in pezzi più piccoli. Un foro pulito significa che l'utensile non si blocca. Si evita il catastrofico "scatto" che si verifica quando una punta profonda si intasa. Senza questa pressione interna, i trucioli si accumulano in sacche, con conseguente attrito e inevitabile rottura dell'utensile.

| Caratteristica | Raffreddamento esterno | Raffreddamento attraverso il mandrino |

|---|---|---|

| Direzione del flusso | Casuale/Superficie | Direzionale/interno |

| Rimozione del truciolo | Debole/Disperso | Forte/scarico idraulico |

| Rischio di intasamento | Alto | Basso |

| Impatto della pressione | Minima in profondità | Alto all'avanguardia |

Perché il raffreddamento focalizzato è direttamente correlato a una maggiore durata dell'utensile?

Il calore ammorbidisce i taglienti, rendendoli opachi e soggetti a guasti catastrofici.

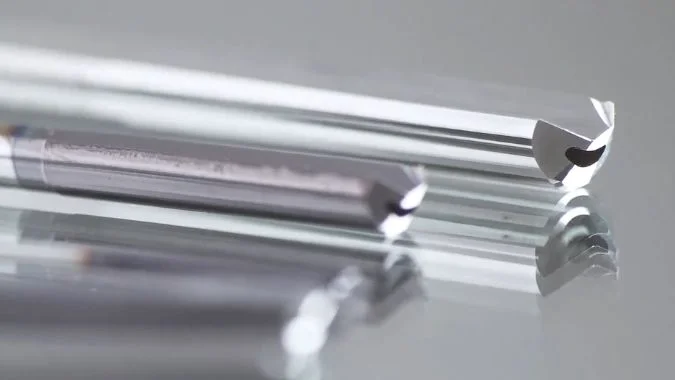

Il raffreddamento interno attacca direttamente la fonte di calore, penetrando nella barriera di vapore per impedire il rammollimento termico. Mantenendo una temperatura stabile, riduce l'usura da diffusione e previene le microfratture, aumentando potenzialmente la longevità dell'utensile di oltre 200% rispetto ai metodi di raffreddamento esterni.

Il calore è nemico della durata degli utensili. In un foro profondo, la zona di taglio è un forno. Il calore non può andare da nessuna parte.

La sfida della barriera al vapore

Quando la temperatura diventa sufficientemente alta, il liquido di raffreddamento bolle istantaneamente. Forma un "barriera al vapore3." Si tratta di uno strato di vapore che trattiene il calore. Impedisce al liquido di toccare il metallo. Il raffreddamento standard non può infrangere questa barriera. Il refrigerante interno ad alta pressione (20-70 bar) penetra in questo strato di vapore. Raggiunge direttamente la punta dell'utensile.

Rallentamento dell'usura

Questo contatto diretto abbassa immediatamente la temperatura. Arresta "usura termica4." Riduce l'usura da diffusione, in cui gli atomi dell'utensile migrano nel truciolo. Previene l'usura adesiva, in cui il metallo si salda all'utensile. Gli studi hanno dimostrato che questo raffreddamento mirato può allungare la vita dell'utensile di oltre 200%. Previene lo "shock termico", che causa microfratture nel metallo duro.

Integrazione del sistema

Ciò richiede una tecnologia intelligente. Il sistema CNC monitora la pressione. Assicura il flusso durante le fasi critiche, come la foratura e l'uscita. Questa gestione termica mantiene il bordo duro. Previene la deformazione plastica. Permette di lavorare a velocità più elevate, facendo durare l'utensile più a lungo anche con parametri di taglio aggressivi. Si risparmia non solo sulla velocità, ma anche sull'acquisto di un minor numero di punte di ricambio.

In che modo il refrigerante passante garantisce una finitura superficiale e una precisione superiori?

Finiture ruvide e fori sovradimensionati sono spesso causati da temperature instabili e vibrazioni.

Il sistema lubrifica l'interfaccia di taglio per ridurre l'attrito e sopprimere le vibrazioni. Impedendo il "bordo di accumulo" e stabilizzando le temperature, evita l'espansione termica del pezzo, garantendo tolleranze strette e una finitura liscia e a specchio.

Non è possibile ottenere un foro di precisione se l'utensile vibra o sfrega. Raffreddamento interno5 agisce come stabilizzatore per l'intero processo.

Lubrificazione in spazi ristretti

L'acqua convenzionale ha difficoltà a formare un film lubrificante in profondità in un foro. È troppo stretta. Il raffreddamento interno spinge il lubrificante direttamente tra il bordo dell'utensile e la parete. Questo riduce l'attrito. Si evita il "Built-Up Edge" (BUE), in cui il materiale si attacca alla fresa e agisce come una lima ruvida. Un bordo pulito taglia in modo netto. Lascia una superficie liscia senza graffi.

Soppressione delle vibrazioni

Le vibrazioni lasciano "segni di vibrazioni" o increspature. Questo accade spesso quando le forze di taglio fluttuano a causa del calore o dell'impaccamento dei trucioli. Il raffreddamento interno crea uno stato termico costante. Riduce l'"accoppiamento termomeccanico". Il fluido ad alta pressione aggiunge anche un effetto di smorzamento. Aumenta la rigidità dell'azione di taglio.

Precisione dimensionale6

Il calore fa crescere le cose. Se il pezzo si scalda, si espande. Si esegue il foro, il pezzo si raffredda e il foro si restringe. Diventa sottodimensionato. Eliminando immediatamente il calore, il pezzo rimane a temperatura ambiente. Le dimensioni programmate sono quelle ottenute. Questa coerenza è il motivo per cui il raffreddamento interno è un requisito per qualsiasi componente aerospaziale o automobilistico di alta precisione in cui le tolleranze sono misurate in micron.

Conclusione

Il refrigerante per mandrini non è un lusso, ma una necessità per la foratura profonda. Gestisce il calore, evacua i trucioli e garantisce la precisione. Per proteggere gli utensili e la qualità, è necessario raffreddare dall'interno.

-

Imparare a conoscere i cicli di beccheggio e il loro impatto sull'efficienza della lavorazione, fondamentale per ottimizzare i processi produttivi. ↩

-

Esplorare i vantaggi di un flusso ad alta pressione può aiutarvi a ottimizzare i vostri processi di perforazione e a mantenere la qualità del foro. ↩

-

La comprensione delle barriere al vapore può aiutare a ottimizzare le strategie di raffreddamento e a migliorare la durata degli utensili nella lavorazione. ↩

-

L'esplorazione delle tecniche di prevenzione dell'usura termica può migliorare significativamente l'efficienza della lavorazione e la durata degli utensili. ↩

-

Scoprite come il raffreddamento interno migliora la precisione e riduce i difetti nei processi di lavorazione. ↩

-

Scoprite il ruolo critico del controllo della temperatura nel mantenere la precisione dimensionale durante la lavorazione. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.