Perché la scelta dell'utensile giusto è cruciale per la precisione e la stabilità nella lavorazione dei profili?

Avete difficoltà a ottenere risultati incoerenti nella lavorazione dei profili, finiture superficiali scadenti o vibrazioni eccessive? L'uso dell'utensile da taglio sbagliato, soprattutto con materiali come l'alluminio, può rovinare rapidamente il costoso stock, causare la rottura dell'utensile, rallentare la produzione e compromettere in modo sostanziale la precisione e la stabilità dei vostri pezzi.

La scelta dell'utensile giusto è fondamentale perché il suo materiale, la sua geometria, il suo rivestimento e le sue condizioni determinano direttamente le forze di taglio, la generazione di calore, il controllo del truciolo e le vibrazioni. Questi fattori determinano fondamentalmente l'accuratezza dimensionale finale, la qualità della finitura superficiale e la stabilità complessiva del processo di lavorazione dei profili, in particolare con materiali facilmente marcabili o soggetti a vibrazioni come l'alluminio.

Potrebbe sembrare semplice, ma la scelta dell'"utensile giusto" implica la considerazione di diversi fattori interconnessi. Il corretto fissaggio del pezzo è fondamentale, ma l'utensile stesso deve essere adatto alle proprietà del materiale (come la morbidezza dell'alluminio e la sua tendenza ad aderire) per mantenere la precisione. Vediamo quali sono i tipi di utensili che funzionano meglio, esploriamo elementi critici come i rivestimenti e la geometria e discutiamo come bilanciare i costi con le prestazioni.

Che tipo di utensili scegliere per la lavorazione dei profili di alluminio?

Lavorare l'alluminio sembra facile, ma si ottengono trucioli gommosi, bordi costruiti o finiture scadenti? L'uso di utensili generici non progettati per l'alluminio spesso porta a questi problemi, con conseguenti tagli imprecisi e perdite di tempo. Per una lavorazione efficiente e pulita si consigliano utensili specifici.

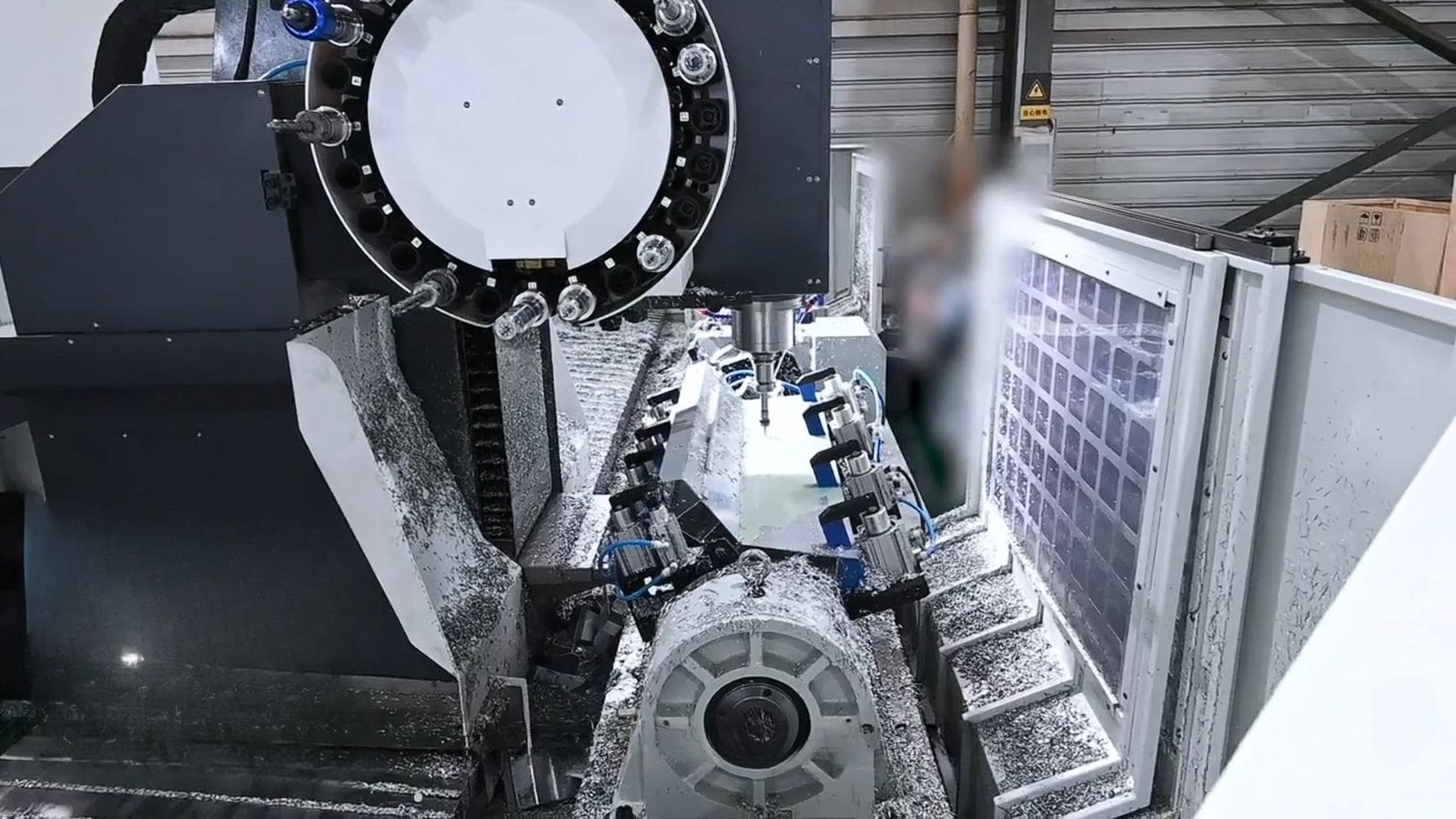

Per il taglio di profili in alluminio, le lame in metallo duro con una geometria specifica dei denti sono ideali. Per la fresatura, sono fondamentali gli utensili CNC come le frese rompitruciolo a 3 eliche o gli utensili in carburo solido o HSS, progettati specificamente per l'alluminio con bordi affilati e scanalature lucidate.

La scelta del tipo di utensile e del materiale giusto è il primo passo. Le vostre intuizioni combinate evidenziano diverse opzioni:

- Lame per seghe in metallo duro1: Eccellente per tagli diritti su estrusi di alluminio. Cercare lame con geometrie dei denti specificamente progettate per i metalli non ferrosi per garantire tagli netti e ridurre al minimo le deformazioni. In base all'applicazione specifica, possono essere scelti denti con geometria positiva o negativa.

- Frese in metallo duro2 (soprattutto per il CNC): Molto più duro e resistente all'usura dell'HSS, consente velocità e avanzamenti più elevati. Per l'alluminio, i progetti sono spesso caratterizzati da:

- Meno flauti (ad esempio, 2 o 3): Offre più spazio per l'evacuazione dei trucioli, fondamentale per evitare che i trucioli si impiglino nell'alluminio.

- Geometria rompicapo: Alcuni modelli incorporano funzioni per rompere i trucioli in pezzi più piccoli e maneggevoli, facilitando ulteriormente l'evacuazione, soprattutto nelle operazioni di fresatura. Spesso si consigliano modelli di rompitruciolo a 3 scanalature.

- Bordi affilati e flauti lucidati: Riduce al minimo la forza di taglio ed evita che l'alluminio si attacchi (bordo costruito).

- Acciaio ad alta velocità (HSS): È ancora valida per operazioni a bassa velocità, foratura, maschiatura o profili più semplici in cui il costo è una preoccupazione primaria. Offre una buona tenacità, ma si usura più rapidamente del metallo duro.

- PCD (diamante policristallino)3: La scelta migliore per la lavorazione ad alta velocità e in grandi volumi dell'alluminio, in particolare delle leghe abrasive. Offre la migliore resistenza all'usura e finitura, ma ha un costo iniziale più elevato.

La scelta migliore dipende in larga misura dall'operazione specifica (taglio, fresatura, foratura), dalla precisione richiesta, dal volume di produzione e dalle capacità della macchina.

Che ruolo hanno i rivestimenti per utensili nell'ottimizzazione delle prestazioni nella lavorazione dei profili?

I vostri utensili si consumano più velocemente del previsto o avete problemi con l'alluminio che si attacca al bordo di taglio? Gli utensili non rivestiti possono essere in grado di svolgere il lavoro inizialmente, ma i rivestimenti offrono miglioramenti specifici fondamentali per affrontare le sfide della lavorazione di materiali come l'alluminio, soprattutto a velocità elevate.

I rivestimenti aumentano significativamente le prestazioni degli utensili aumentando la durezza della superficie, riducendo l'attrito e l'adesione (lubrificazione), migliorando la resistenza all'usura e fornendo una barriera termica. In questo modo si combattono problemi come l'accumulo di bordi nell'alluminio e si ottengono una maggiore durata dell'utensile, finiture migliori e velocità più elevate.

I rivestimenti sono strati sottili e specializzati applicati alla superficie dell'utensile. La vostra ricerca evidenzia la loro importanza, soprattutto per l'alluminio:

- Riduzione dell'adesione e dell'attrito: Questo aspetto è fondamentale per l'alluminio, che tende ad aderire al bordo di taglio (built-up edge o BUE). Rivestimenti come Nitruro di titanio (TiN)4TiCN, AlTiN o rivestimenti speciali a basso attrito (come il DLC) creano una superficie più liscia. In questo modo si evita l'accumulo di materiale, si migliora il flusso dei trucioli e si ottengono tagli più puliti e finiture superficiali migliori.

- Maggiore durezza e resistenza all'usura5: Il rivestimento agisce come uno scudo protettivo, rendendo la superficie dell'utensile molto più dura e resistente all'usura abrasiva che si incontra durante il taglio. Ciò si traduce direttamente in una maggiore durata dell'utensile.

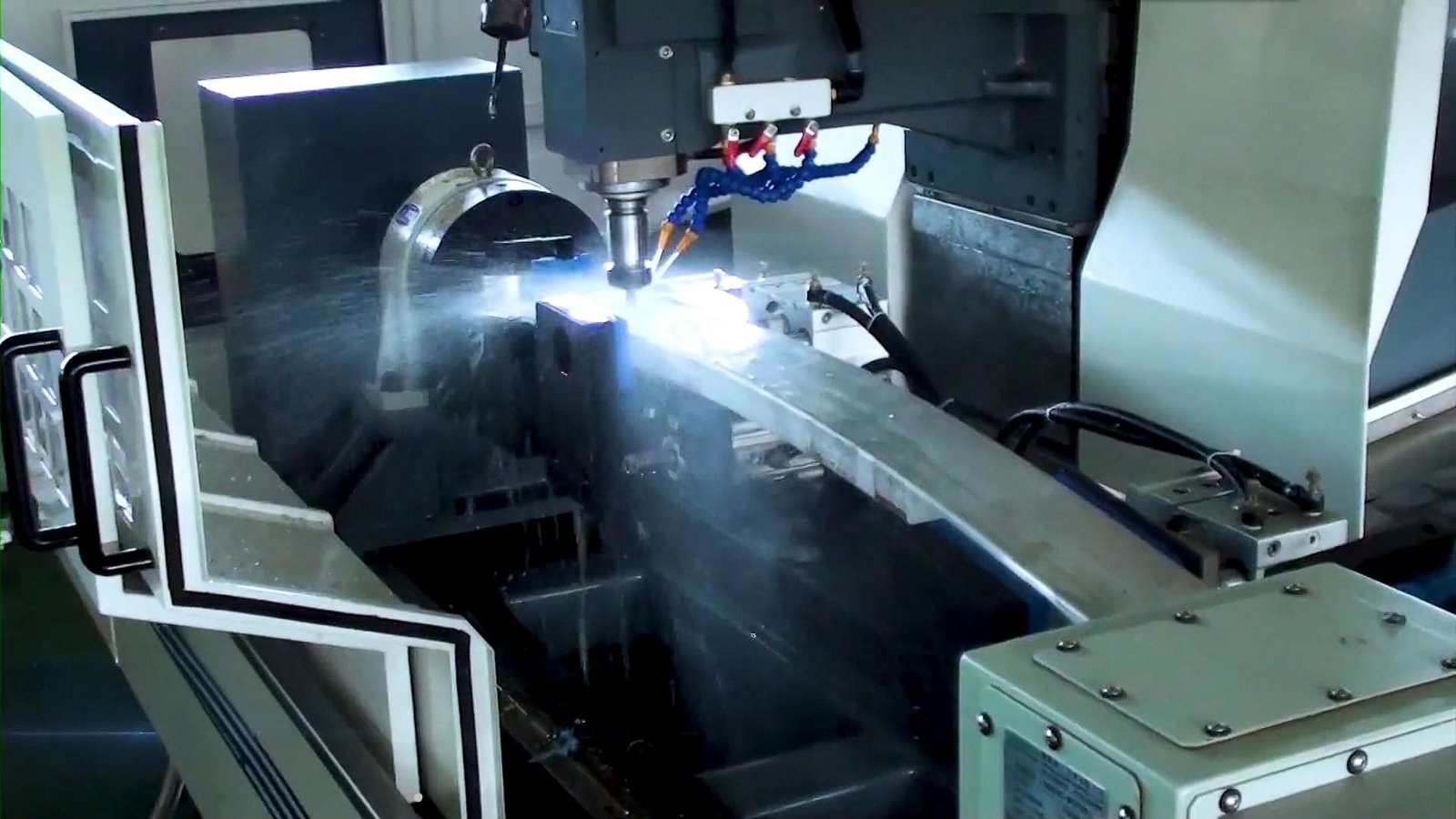

- Barriera termica: I rivestimenti aiutano a isolare il substrato dell'utensile (ad esempio, il metallo duro) dall'intenso calore generato durante il taglio. Ciò impedisce al materiale dell'utensile di ammorbidirsi o degradarsi, consentendo di raggiungere velocità di taglio più elevate senza guasti prematuri, il che è particolarmente importante negli scenari di lavorazione ad alta velocità.

Pur comportando un aggravio di costi, i rivestimenti come il TiN offrono un equilibrio versatile di durezza e basso attrito adatto a molte applicazioni in alluminio. L'aumento della durata, la possibilità di accelerare i tempi di ciclo e la migliore qualità dei pezzi giustificano spesso l'investimento, contribuendo a ridurre il costo complessivo per pezzo.

Quali sono le geometrie degli utensili più adatte alla lavorazione di profili specifici?

Avete riscontrato problemi come vibrazioni, scarsa evacuazione dei trucioli o finiture superficiali ruvide anche con il giusto materiale e rivestimento dell'utensile? La forma specifica dei taglienti e del corpo dell'utensile - la sua geometria - è fondamentale per l'efficacia del taglio del materiale, il controllo dei trucioli e la stabilità.

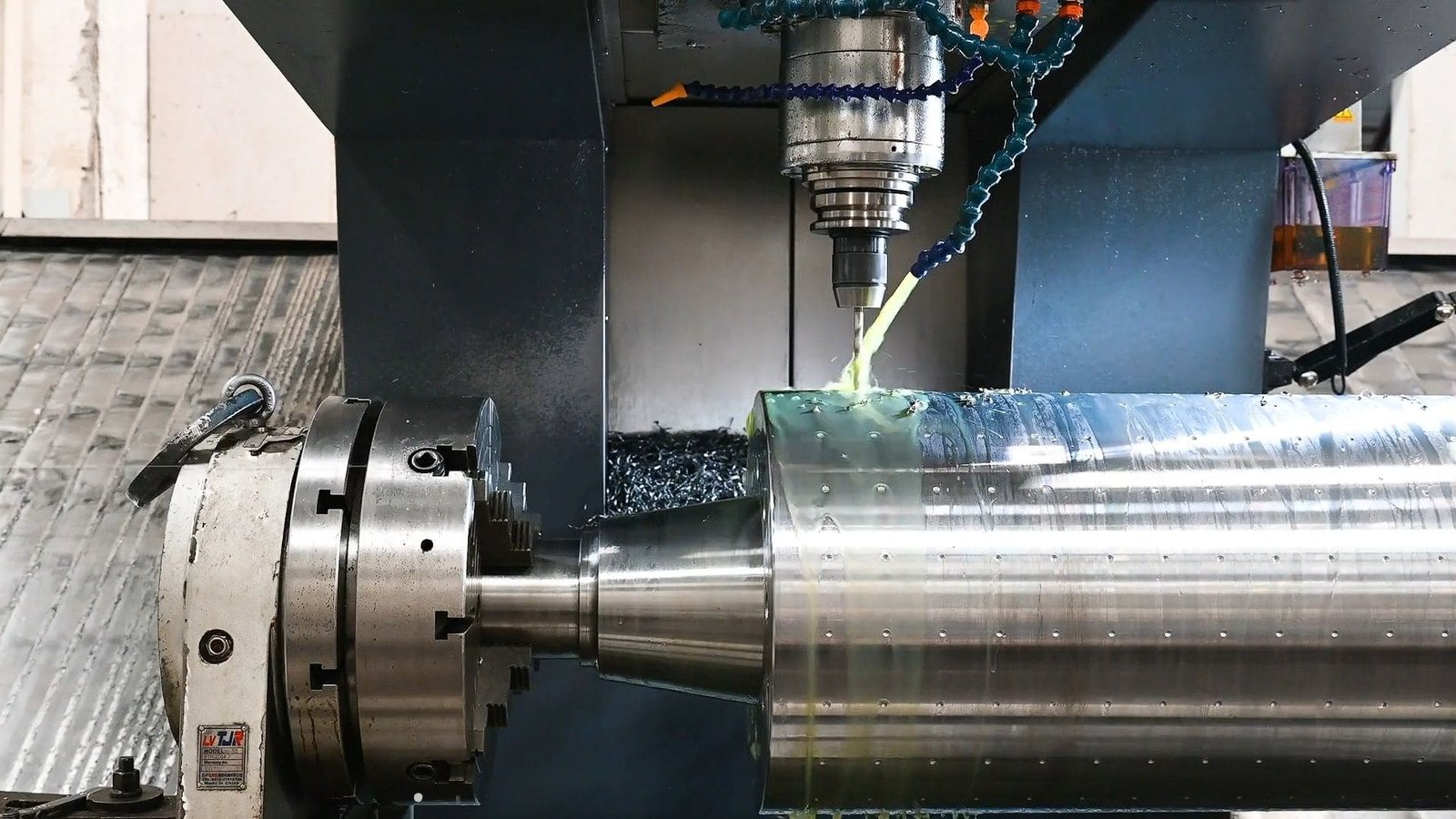

Per i profili in alluminio, sono fondamentali geometrie caratterizzate da taglienti affilati, angoli d'elica elevati (35-45° per le frese) per un'efficiente evacuazione dei trucioli e scanalature lucide. Design specifici come i rompitruciolo delle frese o le dentature ottimizzate delle lame per sega migliorano ulteriormente le prestazioni per compiti particolari.

La geometria efficace va oltre il tipo di utensile di base. Le caratteristiche principali evidenziate dalla vostra ricerca includono:

- Bordi di taglio affilati6: Essenziale per tranciare in modo netto materiali morbidi come l'alluminio, riducendo le forze di taglio e minimizzando la deformazione del materiale.

- Angoli ad alta elica (frese a candela)7: Favoriscono il sollevamento e la rimozione efficiente dei trucioli dalla zona di taglio, fondamentale per prevenire l'impaccamento dell'alluminio.

- Flauti lucidati: Riducono l'attrito, favorendo ulteriormente l'evacuazione dei trucioli e impedendo all'alluminio di saldarsi sulla superficie dell'utensile.

- Angoli di inclinazione e di passaggio: Gli angoli di spoglia positivi ottimizzati riducono le forze di taglio, mentre il gioco appropriato impedisce lo sfregamento.

- Numero di scanalature (frese): In genere, per la sgrossatura o la fresatura generica dell'alluminio si preferiscono 2 o 3 scanalature per massimizzare lo spazio per i trucioli.

- Geometria del rompitruciolo (frese a candela)8: Le scanalature specializzate sul tagliente spezzano i trucioli lunghi e filiformi in segmenti più piccoli e maneggevoli, migliorando notevolmente il controllo e l'evacuazione dei trucioli, soprattutto durante la fresatura aggressiva.

- Geometria del dente della sega: Per il taglio dei profili, le lame in metallo duro necessitano di forme specifiche dei denti (ad esempio, angoli positivi/negativi, affilature specifiche) progettate per trattare l'alluminio senza afferrare o causare bave eccessive.

L'adattamento della geometria, come l'uso di una fresa rompitruciolo per la fresatura o di una lama da taglio correttamente progettata per il taglio, al materiale specifico e all'operazione è fondamentale per ottenere tagli puliti, buone finiture e una produzione efficiente.

Come si può bilanciare strategicamente il costo degli strumenti con le prestazioni e la durata?

Siete preoccupati per il costo elevato degli utensili da taglio di qualità? Si è tentati di scegliere l'opzione più economica, ma questo spesso porta a frequenti sostituzioni, velocità ridotte, scarti di pezzi e maggiori tempi di inattività della macchina, con un conseguente aumento dei costi di produzione complessivi.

Bilanciare strategicamente i costi degli strumenti concentrandosi sui costo totale di proprietà o costo per pezzo. Valutare la durata dell'utensile, il tempo di ciclo che consente (prestazioni), l'impatto sulla qualità del pezzo e la riduzione dei tempi di fermo. Spesso, un investimento iniziale più elevato in un utensile di qualità si traduce in una maggiore economia a lungo termine.

Per trovare il punto di equilibrio tra costi e prestazioni occorre guardare oltre il prezzo iniziale. Le vostre intuizioni suggeriscono queste strategie:

- Definire le priorità Costo totale di proprietà (TCO)9: Non guardate solo il prezzo di listino. Calcolate quanti pezzi buoni produce un utensile nel corso della sua vita. Considerate il tempo macchina risparmiato grazie alle velocità e agli avanzamenti più elevati consentiti da utensili migliori. Includete il costo dei tempi di inattività per la sostituzione degli utensili. Un utensile durevole e ad alte prestazioni spesso vince sul TCO.

- Scegliere strumenti di alta qualità e adeguati: Investite in utensili realizzati con materiali adatti (come il metallo duro per l'alluminio) e con rivestimenti vantaggiosi (come il TiN o rivestimenti specifici per l'applicazione). Sebbene il costo iniziale sia più elevato, la loro maggiore durata e le migliori prestazioni riducono i costi per pezzo.

- Ottimizzazione dei parametri di lavorazione10: Non limitatevi a usare lo strumento, ma utilizzatelo. correttamente. Lavorare con le raccomandazioni del produttore per velocità, avanzamenti e profondità di taglio. Regolare questi parametri in base alla macchina e all'impostazione specifica per massimizzare l'asportazione di materiale e preservare la durata dell'utensile.

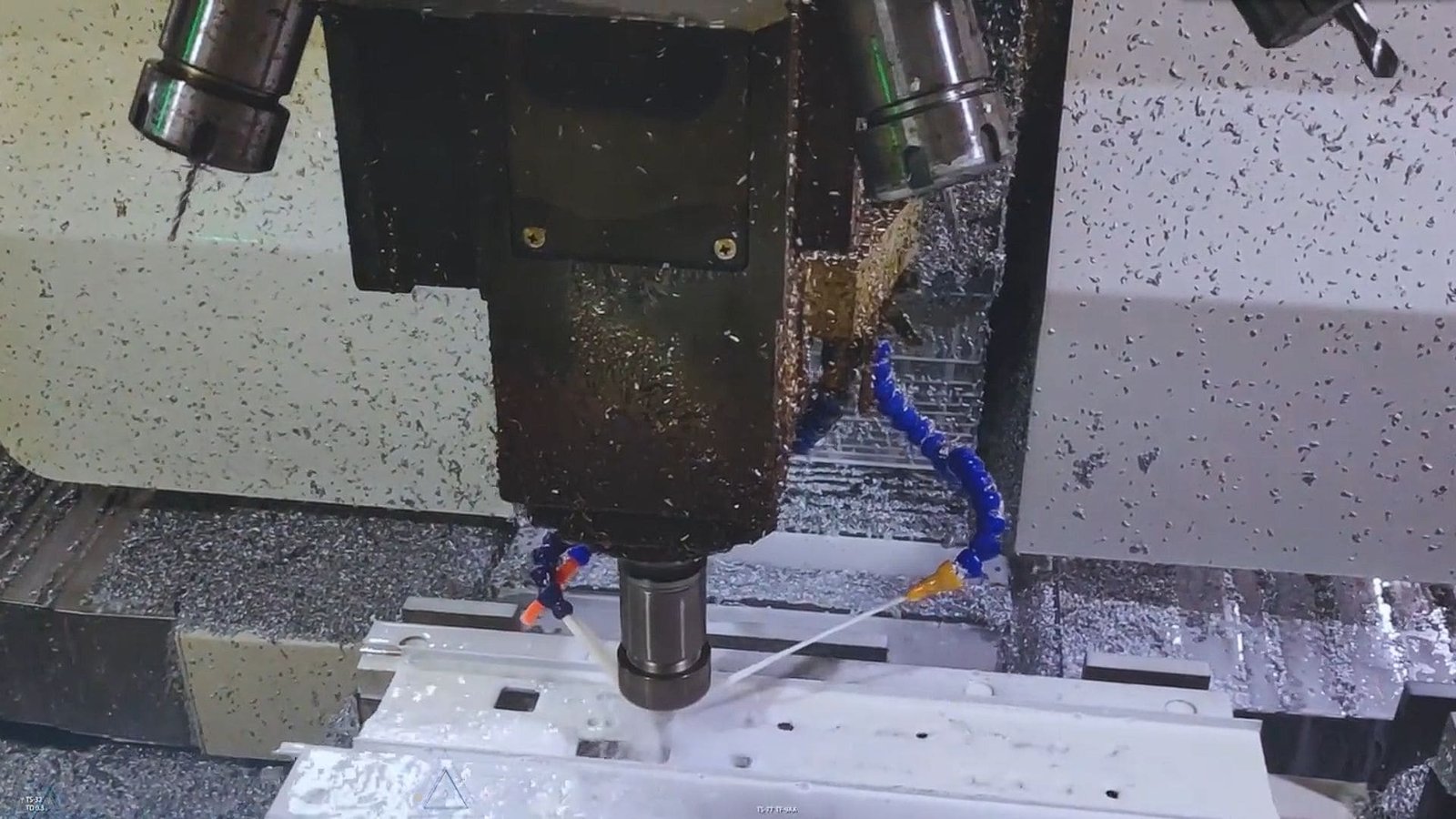

- Garantire Raffreddamento/lubrificazione efficace11: L'applicazione corretta del refrigerante è fondamentale, soprattutto per l'alluminio. Riduce il calore, minimizza l'attrito e la BUE, lava i trucioli e prolunga significativamente la vita dell'utensile, consentendo di ottenere il massimo dal proprio investimento.

- Implementare una buona gestione degli strumenti: Ispezionare regolarmente gli utensili per verificarne l'usura. Sostituirli in modo proattivo in base alle prestazioni o ai limiti di durata predeterminati, non solo dopo un guasto. Mantenere puliti i supporti e provvedere alla corretta manutenzione delle attrezzature.

Adottando questa visione olistica, concentrandosi sul TCO e ottimizzando l'intero processo, è possibile effettuare investimenti strategici in utensili che migliorano le prestazioni e la redditività.

Conclusione

La scelta dell'utensile giusto per la lavorazione dei profili - considerando il materiale, il rivestimento, la geometria e bilanciando i costi con il TCO - è essenziale per ottenere precisione, stabilità, durata dell'utensile ed efficienza produttiva complessiva, in particolare quando si lavora con materiali difficili come l'alluminio.

-

Scoprite i vantaggi delle lame in metallo duro per il taglio dell'alluminio per garantire precisione ed efficienza nei vostri progetti. ↩

-

Scoprite come le frese in metallo duro migliorano i processi di lavorazione CNC, garantendo migliori prestazioni e durata nelle applicazioni in alluminio. ↩

-

Scoprite i vantaggi degli utensili PCD per la lavorazione dell'alluminio, in particolare per la produzione di grandi volumi, per ottenere risultati superiori. ↩

-

Scoprite i vantaggi dei rivestimenti TiN, tra cui il miglioramento della durata degli utensili e delle prestazioni nella lavorazione dell'alluminio. ↩

-

Scoprite come i rivestimenti migliorano la durata e le prestazioni degli utensili, portando a soluzioni di lavorazione economicamente vantaggiose. ↩

-

Scoprite come i taglienti affilati migliorano l'efficienza della lavorazione e riducono la deformazione del materiale, fondamentale per la lavorazione dell'alluminio. ↩

-

Scoprite l'importanza di angoli d'elica elevati per migliorare l'evacuazione dei trucioli e prevenire l'impaccamento, fondamentale per un'efficace fresatura dell'alluminio. ↩

-

Scoprite i vantaggi della geometria del rompitruciolo nella gestione delle dimensioni del truciolo e nel miglioramento delle prestazioni di fresatura, soprattutto nell'alluminio. ↩

-

La comprensione del TCO aiuta a prendere decisioni informate sugli investimenti negli strumenti, garantendo risparmi ed efficienza a lungo termine. ↩

-

L'ottimizzazione dei parametri di lavorazione può migliorare significativamente la durata e le prestazioni dell'utensile, con conseguente risparmio di costi ed efficienza. ↩

-

Un raffreddamento e una lubrificazione adeguati sono fondamentali per la longevità e le prestazioni degli utensili, per cui è essenziale esplorare le migliori pratiche. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.