Perché l'alimentazione a stadi viene spesso utilizzata sui torni CNC?

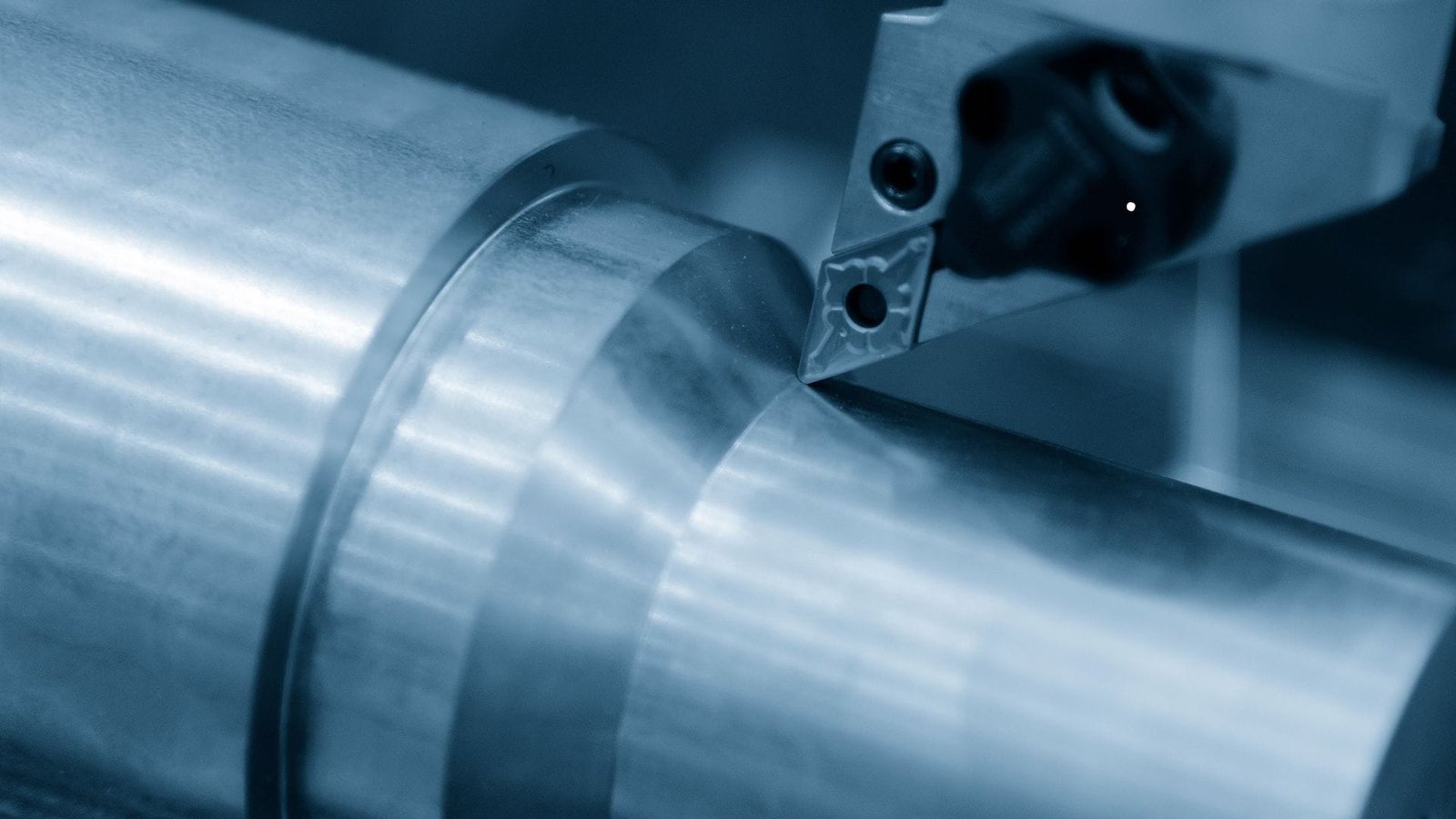

La tornitura dei pezzi in un unico grande taglio sembra veloce. Ma questo può danneggiare rapidamente gli utensili, la macchina e il pezzo stesso. L'avanzamento graduale, talvolta chiamato avanzamento incrementale, offre un metodo molto più intelligente e sicuro.

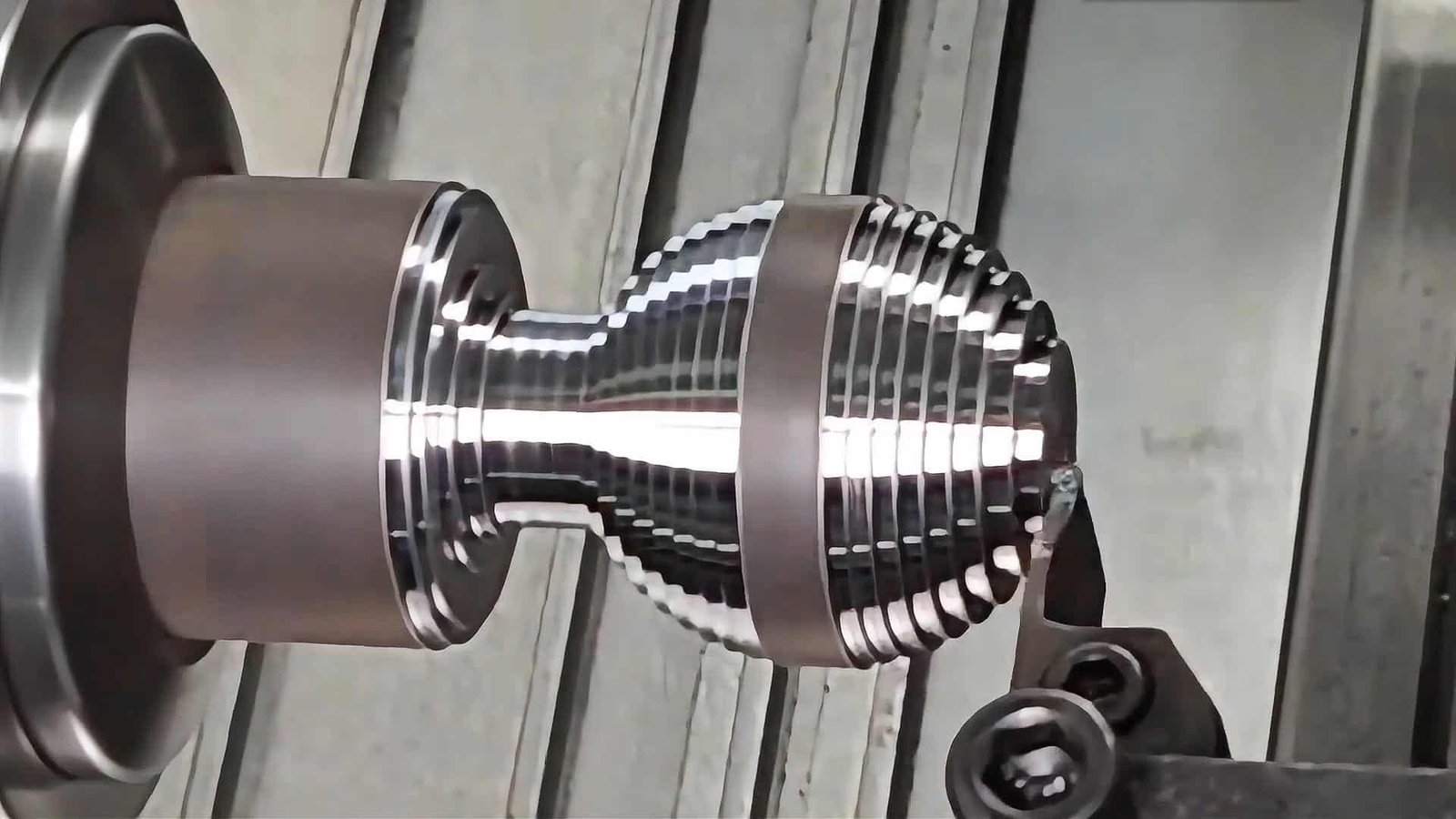

I torni CNC utilizzano l'alimentazione a stadi per ridurre le forze di taglio. Questo protegge gli utensili e la macchina. Inoltre, garantisce la precisione dei pezzi con una buona finitura, soprattutto per i profili di filettatura più grandi o per i materiali più duri, e favorisce la rimozione dei trucioli.

Potreste pensare: perché non fare un taglio unico e risparmiare tempo? È una domanda giusta. Ma ci sono ragioni molto valide per cui utilizziamo quasi sempre l'alimentazione a stadi, o a gradini, nella lavorazione dei listelli CNC. Non si tratta solo di fare piccoli passi, ma di lavorare in modo intelligente. Vediamo perché questo metodo è così importante per ottenere buoni risultati. Credo che capirete che si tratta di lavorare in modo più intelligente, non solo più duro, soprattutto quando la precisione è fondamentale.

Perché l'alimentazione a stadi diventa cruciale per il mantenimento di tolleranze strette su pezzi difficili da lavorare nella lavorazione dei listelli CNC?

La lavorazione di materiali tenaci può sembrare una lotta continua. Questi materiali spingono con forza contro l'utensile da taglio. Ciò rende incredibilmente difficile mantenere le dimensioni precise o le tolleranze strette che molti lavori richiedono. L'alimentazione a stadi offre un metodo per ottenere un migliore controllo.

L'avanzamento graduale è fondamentale per ottenere tolleranze ristrette su pezzi difficili. Gestisce forze di taglio elevate e improvvise, controlla il calore, riduce l'usura degli utensili e contrasta l'indurimento del lavoro. In questo modo si ottiene una rimozione del materiale prevedibile e costante, per una maggiore precisione.

Quando lavoro con materiali difficili da lavorare come le superleghe, il titanio o gli acciai temprati, il rispetto di tolleranze ristrette è sempre la sfida più grande. Questi materiali presentano problemi unici che l'alimentazione a stadi ci aiuta a superare sistematicamente.

Per prima cosa, consideriamo Forze di taglio e deflessione1. Questi materiali tenaci generano forze di taglio enormi, spesso improvvise. Una singola passata profonda esercita una forza enorme. Ciò può piegare l'utensile, spingere il pezzo o addirittura flettere i componenti della macchina. L'alimentazione a stadi risolve questo problema.

- Passaggi irregolari: Queste macchine richiedono profondità di taglio maggiori per rimuovere il materiale sfuso. L'obiettivo principale non è ancora la tolleranza finale.

- Passaggi di finitura: Le passate successive utilizzano profondità significativamente inferiori. In questo modo si riducono drasticamente le forze di taglio, con conseguente minore deviazione dell'utensile, del pezzo e della macchina. Questo è fondamentale per ottenere dimensioni precise.

Il prossimo è Controllo del calore ed effetti termici2. La lavorazione di questi materiali genera un calore eccessivo. Molti hanno anche una scarsa conducibilità termica e concentrano il calore. Ciò può causare un'espansione termica, con conseguenti imprecisioni. L'alimentazione a stadi, con tagli più piccoli, genera meno calore per ogni passaggio e consente un migliore raffreddamento. Questa stabilità termica è essenziale. Ho visto pezzi rovinati dal calore; l'avanzamento scaglionato lo impedisce.

Poi c'è Usura dell'utensile e integrità del tagliente3. L'usura rapida degli utensili è comune con questi materiali abrasivi o duri. Un utensile usurato non può produrre dimensioni precise. L'avanzamento graduale prevede spesso l'utilizzo di un utensile di finitura dedicato o di un tagliente fresco, che ha subito un'usura minima. Questo aiuta a mantenere un tagliente affilato.

Infine, dobbiamo tenere conto di Tempra del lavoro. Molti materiali difficili si induriscono durante il taglio. L'avanzamento graduale consente di scegliere con cura la profondità di taglio nelle passate di finitura, in modo da scendere sotto qualsiasi strato precedentemente indurito. Questa asportazione prevedibile e costante del materiale riduce il rischio di rottura dell'utensile e garantisce la fedeltà del pezzo. La finitura superficiale più liscia ottenuta contribuisce direttamente al mantenimento di tolleranze ristrette.

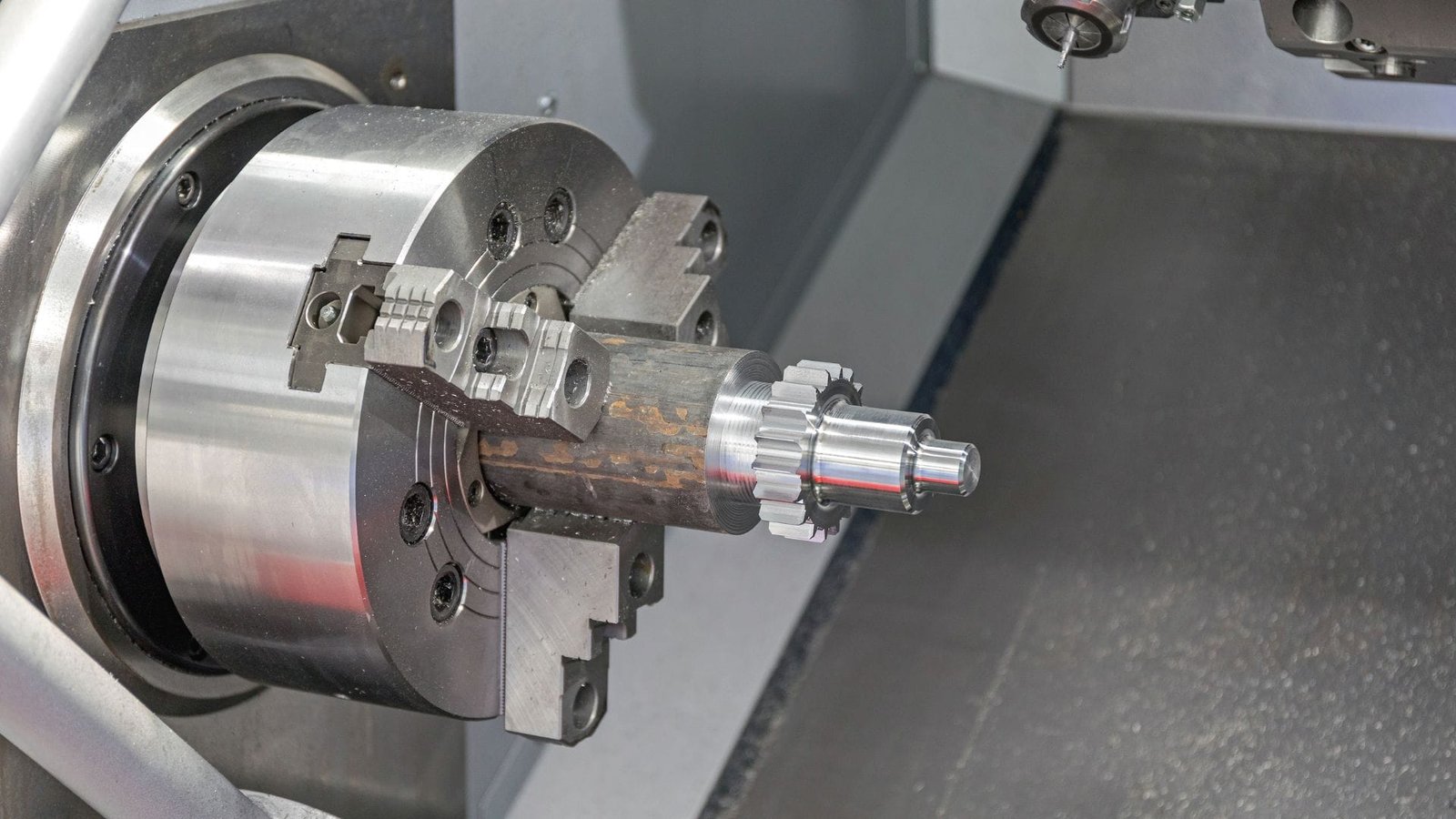

In che modo l'avanzamento graduale su un tornio CNC può contribuire a prolungare la durata dei cuscinetti del mandrino e dei componenti della torretta riducendo le sollecitazioni di lavorazione?

I nostri torni CNC sono un investimento importante. Vogliamo che durino e siano sempre precisi. Un taglio aggressivo e continuo può usurare rapidamente parti vitali come i cuscinetti del mandrino e le torrette. L'avanzamento graduale è un modo molto efficace per proteggere questi preziosi componenti.

L'alimentazione a stadi prolunga la vita dei pezzi della macchina, suddividendo i tagli pesanti in tagli più piccoli e gestibili. Ciò riduce notevolmente le sollecitazioni di picco, il carico d'urto e le vibrazioni sui cuscinetti del mandrino e sui componenti della torretta, preservandone la precisione e la durata.

Sottolineo sempre che una macchina utensile ha bisogno di cure per funzionare bene a lungo termine, e l'alimentazione a stadi è una parte fondamentale di queste cure. Il vantaggio principale deriva dal modo in cui gestisce le sollecitazioni di lavorazione.

Riduzione dei carichi di picco e degli urti: Invece di un unico impatto massiccio, alimentazione a stadi4 divide il carico di taglio totale in diverse passate più piccole e delicate. Quando utilizziamo un unico taglio pesante, i cuscinetti del mandrino e la torretta sono sottoposti a enormi carichi assiali e radiali: si tratta di un carico d'urto. Nel tempo, questi elevati picchi di sollecitazione portano a un'usura accelerata. I cuscinetti possono perdere precisione e l'indicizzazione della torretta può diventare meno accurata. Con l'alimentazione a stadi, la forza di picco durante ogni passata è molto più bassa. Ciò riduce significativamente l'usura, contribuendo a prolungare la vita operativa di questi sistemi critici.

Vibrazioni ridotte al minimo: I tagli pesanti spesso provocano vibrazioni significative. Questo non è solo negativo per la finitura superficiale del pezzo, ma è anche molto dannoso per i componenti della macchina. È come guidare costantemente un'auto su una strada dissestata: le cose si allentano e si usurano più rapidamente. L'avanzamento a stadi, con i suoi tagli più dolci e leggeri, produce molte meno vibrazioni. Questa azione più delicata aiuta a preservare le tolleranze sottili costruite nei componenti della macchina e riduce le concentrazioni di stress.

Minore stress termico: Controllando la generazione di calore grazie a tagli più piccoli e incrementali, l'alimentazione a stadi riduce anche la quantità di calore generato. stress termico5 sui componenti della macchina stessa. Questo aiuta a mantenere gli allineamenti critici della macchina e contribuisce ulteriormente alla longevità e alla precisione del tornio. Ho visto in prima persona come le officine che adottano strategie di avanzamento graduale sperimentino meno guasti imprevisti e minori costi di manutenzione per i mandrini e le torrette.

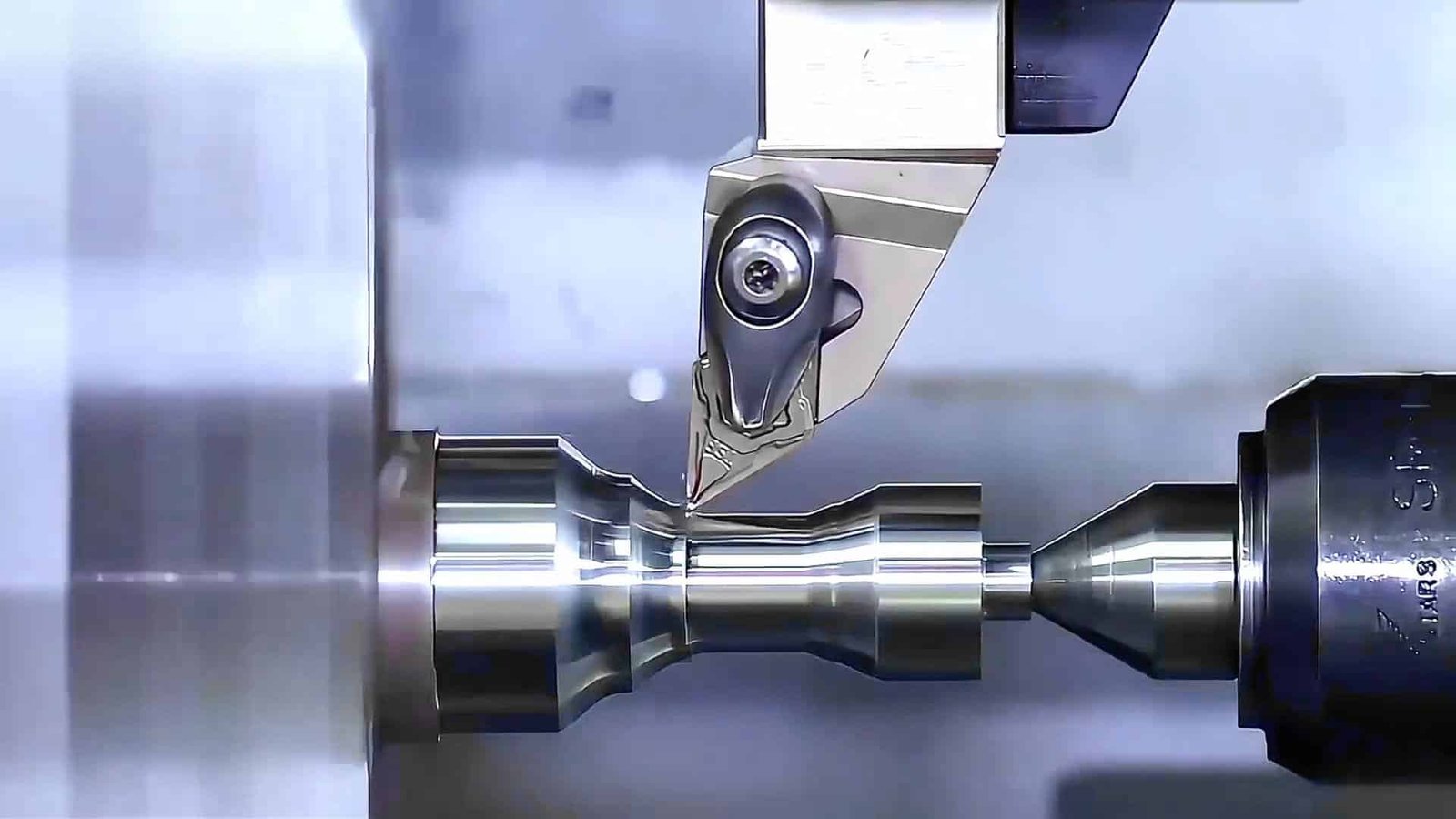

Esistono tipi specifici di utensili o geometrie di inserti per torni CNC che funzionano in modo ottimale con le strategie di avanzamento graduale?

La scelta dell'utensile da taglio giusto è sempre fondamentale per il successo della lavorazione. E sì, è vero. Anche con una buona strategia di alimentazione a stadi, l'utensile sbagliato può causare problemi o inefficienze. Per ottenere i migliori risultati, è necessario selezionare gli utensili adatti a ciascuna fase del processo.

Sì, utensili specifici e forme di inserti migliorano l'avanzamento graduale. Gli inserti di sgrossatura robusti gestiscono i primi tagli pesanti. Per i tagli finali precisi, gli inserti di finitura con bordi affilati, angoli di spoglia positivi e geometrie rompitruciolo efficaci sono i migliori.

Nella mia esperienza di fornitore di macchine utensili e di consulente per i processi, la selezione degli utensili è fondamentale, soprattutto con l'alimentazione a stadi. Non si può usare un utensile uguale per tutti. Dobbiamo considerare l'obiettivo di ogni fase di taglio.

Per il Passaggi iniziali di sgrossaturaQuando l'obiettivo è l'asportazione rapida del materiale, l'utensile deve essere robusto.

- Inserti per bordi più resistenti6: Questo può comportare angoli di spoglia negativi o bordi di taglio levigati (leggermente arrotondati) per una maggiore resistenza.

- Gradi di carburo più duri: Sono meno inclini a scheggiarsi in presenza di forze di sgrossatura più elevate.

- Rompitruciolo per chip più grandi: La sgrossatura crea trucioli più grandi, quindi l'inserto ha bisogno di una geometria per gestirli.

Quando ci si trasferisce a Passaggi di semifinitura e finituraL'attenzione si sposta sulla precisione e sulla finitura superficiale. La profondità di taglio è molto più ridotta.

- Bordi di taglio più affilati7: Angoli di spoglia positivi e spigoli molto affilati tagliano in modo pulito con una forza minore, fondamentale per ottenere una buona finitura e tolleranze ristrette. Spesso si scelgono inserti con periferia rettificata.

- Geometrie efficaci per la rottura dei chip8: Anche nei tagli più leggeri è importante un buon controllo del truciolo. Gli inserti con geometrie progettate per i trucioli più piccoli prodotti durante la finitura aiutano a mantenere una zona di taglio pulita.

- Inserti per tergicristalli: Per la passata finale, gli inserti raschianti possono produrre eccellenti finiture superficiali.

- Rivestimenti specializzati: I rivestimenti progettati per la resistenza all'usura o la riduzione dell'attrito sono utili.

- Inserti multipunto: Per alcune applicazioni, come le filettature molto grosse, gli inserti multipli possono distribuire l'usura in modo efficace durante le fasi di taglio.

Il rigidità del portautensili è fondamentale anche per evitare le vibrazioni, soprattutto per la finitura. Dico alle persone di considerare gli utensili di sgrossatura come attrezzature per impieghi gravosi e gli utensili di finitura come strumenti di precisione. Anche se la scelta migliore dipende sempre dal materiale e dal lavoro specifico, è fondamentale adattare l'utensile alla fase della strategia di alimentazione. Per J&M Machine Tools, guidare i clienti verso queste scelte intelligenti è una priorità.

Perché l'alimentazione a stadi dovrebbe essere considerata una strategia di lavorazione primaria?

Alcuni potrebbero considerare l'alimentazione a stadi come eccessivamente prudente o lenta. Potrebbero mettere in dubbio la sua necessità per ogni lavoro. Ma ignorare l'alimentazione a stadi può portare a problemi costosi: utensili rotti, macchine danneggiate o pezzi di qualità inferiore. Ecco perché è una strategia fondamentale per una lavorazione affidabile e di alta qualità.

L'alimentazione a stadi è una strategia primaria perché gestisce efficacemente le forze di taglio, ottimizza il controllo del calore, migliora la precisione e la qualità della superficie. È adattabile a materiali e geometrie complesse, sfrutta la precisione del CNC e favorisce il controllo dei trucioli.

Quando pianifico un nuovo lavoro di lavorazione o fornisco consulenza a qualcuno, il mio punto di partenza è il ragionamento per fasi. Non si tratta solo di situazioni difficili, ma di un approccio fondamentale. Ecco perché ritengo che sia una strategia primaria:

Controllo fondamentale:

- Gestisce Forze di taglio1: La suddivisione dell'asportazione del materiale in fasi più piccole consente di ridurre le forze sull'utensile e sulla macchina. Questa è la ragione più elementare e vitale. Protegge tutto.

- Ottimizza il controllo del calore: L'eccesso di calore è dannoso per la precisione. Il taglio a stadi comporta una minore generazione di calore per ogni passata, consentendo al refrigerante di lavorare meglio. Questo aspetto è fondamentale per la finitura.

- Migliora la precisione e la qualità della superficie: Forze elevate causano vibrazioni e deflessioni. I tagli di finitura più leggeri riducono al minimo questi fenomeni, consentendo una maggiore precisione e finiture migliori. Questo approccio graduale è fondamentale.

Maggiore efficienza e adattabilità:

- Meglio Gestione dei chip2: L'alimentazione a stadi, soprattutto con utensili appropriati, aiuta a creare trucioli gestibili. Ciò è particolarmente importante per operazioni come la tornitura di profili di filettatura più grandi (ad esempio, passi superiori a 5 mm), dove il controllo dei trucioli è essenziale. Spesso si ottiene anche un'usura più uniforme dell'inserto, soprattutto con filettature grosse.

- Adattabilità: L'alimentazione a stadi offre flessibilità per le superfici irregolari (come le fusioni) o per i tagli interrotti. Consente una prima passata prudente prima della lavorazione normale. Grazie alla sua versatilità, funziona bene con diversi materiali e geometrie complesse.

- Leverages Capacità CNC3: I moderni sistemi CNC eccellono nel controllo preciso di più passate e parametri di taglio. L'alimentazione a stadi è perfettamente adatta a questo scopo, rendendola molto efficace in ambienti automatizzati e per l'esecuzione di percorsi utensile complessi in modo efficiente. Questo porta a una maggiore stabilità di lavorazione in generale.

Non si tratta di rendere ogni lavoro eccessivamente complesso. Per i pezzi semplici, una passata di sgrossatura e una di finitura (che è la messa in scena di base) possono essere sufficienti. Ma per i pezzi complessi, i materiali difficili o l'alta precisione, è essenziale un approccio dettagliato a più fasi. Si tratta di pianificare il controllo del processo dall'inizio alla fine.

Conclusione

L'alimentazione a stadi è un metodo intelligente e vitale nella lavorazione dei listelli CNC. Protegge gli utensili e le macchine, garantisce la qualità dei pezzi e aiuta ad affrontare in modo affidabile anche i lavori più difficili, diventando così una pietra miliare della lavorazione efficiente.

-

La comprensione delle forze di taglio e della deflessione è fondamentale per migliorare la precisione di lavorazione e la durata degli utensili. Esplorate questo link per avere informazioni approfondite. ↩ ↩

-

Il controllo del calore è fondamentale nella lavorazione per evitare imprecisioni e danni agli utensili. Scoprite le strategie efficaci per gestire gli effetti termici nella lavorazione. ↩ ↩

-

La gestione dell'usura degli utensili è essenziale per mantenere la precisione nella lavorazione. Scoprite le migliori pratiche per migliorare la durata e le prestazioni degli utensili. ↩ ↩

-

L'esplorazione di questa risorsa fornirà informazioni su come l'alimentazione a stadi migliora l'efficienza della lavorazione e riduce l'usura. ↩

-

La comprensione delle sollecitazioni termiche è fondamentale per mantenere le prestazioni e la longevità delle macchine; questo link approfondirà le vostre conoscenze. ↩

-

Scoprite come gli inserti per bordi più resistenti migliorano la durata e le prestazioni nei processi di lavorazione, soprattutto durante la sgrossatura. ↩

-

Imparate a conoscere l'importanza dei taglienti affilati per ottenere finiture di alta qualità e tolleranze ristrette nella lavorazione. ↩

-

Scoprite come le geometrie rompitruciolo possono migliorare il controllo dei trucioli e l'efficienza complessiva della lavorazione, soprattutto nelle operazioni di finitura. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.