Qual è la vera differenza tra la foratrice CNC e il centro di lavoro CNC per la foratura?

Avete bisogno di eseguire molti fori precisi, magari con tolleranze di ±0,005 pollici? Potreste chiedervi se una foratrice CNC dedicata, specializzata per questo compito, sia la scelta giusta, o se sia necessaria la versatilità di un centro di lavoro CNC completo. Una scelta sbagliata potrebbe significare una spesa eccessiva per capacità inutilizzate o la mancanza della precisione mirata richiesta dai vostri pezzi.

Una macchina di perforazione CNC è altamente specializzata nella creazione di fori precisi, solitamente muovendo il trapano in un'unica direzione. Un centro di lavoro CNC è multifunzionale, in grado di forare, fresare, maschiare e alesare, spesso con movimento utensile multiasse per forme complesse.

Quindi, sebbene entrambi utilizzino la tecnologia CNC per realizzare fori, le loro filosofie di progettazione di base differiscono in modo significativo. La foratrice eccelle nella realizzazione di fori dedicati, con una precisione specifica potenzialmente più elevata, mentre il centro di lavoro offre ampie capacità. Analizziamo innanzitutto i tipi specifici di foratrici.

Quali sono i diversi tipi di macchine di foratura CNC?

Avete sentito parlare di "foratrice CNC" ma avete incontrato termini come braccio radiale, gantry o addirittura torretta? La varietà può essere fonte di confusione e la scelta della configurazione sbagliata potrebbe limitare le dimensioni del pezzo, la complessità o l'efficienza della produzione. Conoscere i principali tipi di macchine aiuta a trovare la struttura più adatta alle vostre specifiche esigenze di foratura.

Le macchine di foratura CNC sono disponibili in diverse configurazioni, tra cui i tipi a montante, a braccio radiale, a gruppo, a mandrino multiplo, a microforatura e a torretta, ciascuno ottimizzato per le diverse dimensioni dei pezzi, i volumi di produzione e i requisiti operativi.

Noi di J&M Machine Tools siamo consapevoli che una taglia non va bene per tutti. La vostra ultima ricerca evidenzia queste tipologie chiave:

- Trapano a colonna: Spesso a ingranaggi, adatto per pezzi pesanti/grandi in cui l'operatore può alimentare il pezzo. Un design robusto e tradizionale adattato al CNC.

- Trapano a braccio radiale: Dispone di una testa del mandrino che si muove lungo un braccio regolabile. Ciò consente di forare su un'ampia area su pezzi fissi, spesso ingombranti, senza doverli riposizionare frequentemente. Offre una grande flessibilità.

- Macchina di perforazione a bande: Incorpora più teste di foratura posizionate su un'unica tavola di lavoro. Ciò consente di eseguire diverse operazioni di foratura contemporaneamente o in sequenza su un pezzo senza spostarlo da una stazione all'altra, aumentando la produttività.

- Macchina di foratura a mandrini multipli1: Ha diversi mandrini azionati da un'unica testa, tutti alimentati simultaneamente. Eccellente per i pezzi che richiedono molti fori in uno schema specifico, come accade spesso nella produzione di grandi volumi.

- Microforatrice2: Progettato per una precisione estremamente elevata su componenti molto piccoli. Presenta mandrini piccoli e controlli precisi, essenziali per settori come l'elettronica o i dispositivi medici.

- Macchina di foratura a torretta: Dotato di utensili multipli (punte, maschi, alesatori) montati su una torretta rotante. La torretta si indicizza rapidamente per portare l'utensile richiesto in posizione, riducendo al minimo i tempi di cambio utensile per le operazioni sequenziali.

La scelta dipende in larga misura da fattori quali la dimensione del pezzo (micro o grande lavoro a braccio radiale), la precisione richiesta (microforatura), il numero di fori per pezzo (mandrino multiplo) e la necessità di operazioni sequenziali (tipo torretta).

Quali sono i diversi tipi di punte per trapano CNC?

Per la realizzazione dei vostri fori CNC utilizzate sempre punte elicoidali in HSS? L'uso di una punta non ottimale può portare a una scarsa qualità del foro (dimensioni, rettilineità, finitura), a tempi di ciclo lenti, a posizioni di partenza imprecise o a frequenti rotture dell'utensile, soprattutto in materiali difficili o in fori profondi. La conoscenza dei tipi di punte disponibili è fondamentale per l'ottimizzazione.

Oltre alle normali punte elicoidali, la foratura CNC utilizza punte specializzate come punte in metallo duro (materiali duri), punte per legno, punte a gradini (lamiere), punte centrali (per la puntatura), punte per fori d'olio (per il raffreddamento), punte per fori profondi e strumenti combinati.

La scelta dell'utensile perfetto per il lavoro è fondamentale per le prestazioni e l'economicità del CNC. I vostri approfondimenti aggiornati coprono un'ampia gamma:

| Tipo di punta | Scopo principale | Caratteristiche principali / Materiali |

|---|---|---|

| Trapano a torsione | Perforazione per uso generale. | La più comune; HSS o metallo duro; Varie rivestimenti3 (TiN, ecc.). |

| In metallo duro/solido4 | Foratura di materiali duri/abrasivi ad alta velocità. | Elevata resistenza all'usura; acciaio inox, ghisa, materiali compositi. |

| Punta Brad | Posizionamento preciso nel legno; evita di vagare. | Punta centrale e speroni affilati; legno, alcune materie plastiche. |

| Punta per trapano a gradini | Crea fori di diverse dimensioni in materiali sottili senza dover cambiare le punte. | Forma conica con più gradini; lamiera. |

| Trapano centrale | Crea un punto di partenza preciso (centro) per le esercitazioni più grandi. | Corto, rigido; assicura la precisione di posizionamento. |

| Trivella per olio | Migliora il raffreddamento e l'evacuazione dei trucioli, soprattutto nei fori profondi. | Canali interni di raffreddamento attraverso il corpo. |

| Trivella a foro profondo | Perforazione di fori con elevati rapporti profondità/diametro (ad esempio, perforazione a cannone). | Geometrie specializzate per la rimozione dei trucioli e la rettilineità. |

| Strumenti combinati | Combina le operazioni (ad esempio, trapano/alesaggio, trapano/tap). | Risparmia il cambio degli utensili nella produzione di massa. |

| Trapani a profilo | Crea forme specifiche (ad esempio, svasatura, svasatura, conicità). | Punta sagomata per smussi, teste di bulloni, sedi coniche. |

Inoltre, si consideri rivestimenti (come TiN per la durezza, TiCN per la resistenza all'usura, TiAlN per l'elevato calore) e design del flauto (paraboliche per i fori profondi, rettilinee per i materiali fragili) in quanto influiscono significativamente sulle prestazioni e sulla durata dell'utensile in applicazioni specifiche.

Quali sono le considerazioni importanti per una foratura CNC efficace?

Avete riscontrato problemi come una qualità del foro incoerente, una rapida usura degli utensili, frequenti rotture delle punte o tempi di produzione lenti nelle vostre operazioni di foratura CNC? Spesso la causa principale è l'aver trascurato le variabili chiave del processo, con conseguente spreco di materiali, costi elevati per gli utensili e utilizzo inefficiente della macchina. La padronanza di questi fattori è essenziale per ottenere risultati affidabili e di alta qualità.

Una foratura CNC efficace dipende dalla selezione di materiali appropriati, dalla scelta della punta giusta (tipo, materiale, geometria, rivestimento), dall'ottimizzazione delle velocità e degli avanzamenti, dall'utilizzo di un refrigerante adeguato, dalla garanzia di un fissaggio rigido del pezzo, dalla gestione dell'evacuazione dei trucioli, dal monitoraggio dell'usura degli utensili e dall'impiego di una programmazione CNC precisa.

Per ottenere fori coerenti e di alta qualità in modo efficiente è necessario un approccio olistico. La vostra ricerca sottolinea queste considerazioni vitali:

- Selezione e compatibilità dei materiali5: Conoscere le proprietà (durezza, lavorabilità) del materiale del pezzo (metalli come acciaio/alluminio, non metalli come plastica/legno, materiali compositi come la fibra di carbonio). Ciò determina la scelta degli utensili e dei parametri.

- Selezione ottimale degli utensili: Abbinare il tipo di punta, il materiale (HSS, metallo duro), il diametro, la lunghezza, l'angolo di punta, il disegno della scanalatura e il rivestimento in modo specifico all'applicazione e al materiale del pezzo.

- Ottimizzazione delle velocità e dei feed6: Bilanciare attentamente la velocità del mandrino (RPM) e l'avanzamento (mm/min o pollici/min) per massimizzare l'efficienza senza compromettere la precisione, la finitura o la durata dell'utensile. Iniziare con le raccomandazioni, quindi perfezionare.

- Strategia del refrigerante/lubrificante: Indispensabile per ridurre il calore, l'attrito e l'usura, soprattutto a velocità elevate o in materiali tenaci. Scegliete il tipo giusto (olio, sintetico, semisintetico) e il metodo di erogazione (a diluvio, a nebbia, attraverso il mandrino).

- Attrezzatura rigida (Fixturing): Il pezzo da lavorare deve essere fissato saldamente per evitare qualsiasi movimento durante la foratura. Un fissaggio inadeguato comporta imprecisione, vibrazioni e rottura dell'utensile.

- Rimozione efficace dei trucioli7: I trucioli devono essere evacuati in modo efficiente dal foro per evitare impaccamenti, rotture dell'utensile e scarsa finitura superficiale. Questo aspetto è fondamentale nei fori profondi (si pensi ai cicli di foratura a becco d'asino o al raffreddamento attraverso il mandrino).

- Progettazione degli utensili e monitoraggio dell'usura: Ispezionare regolarmente le punte per verificare che non siano usurate o danneggiate. Implementare strategie di gestione della durata degli utensili per sostituirli in modo proattivo, evitando guasti imprevisti e garantendo una qualità costante. Considerare il rapporto lunghezza/diametro della punta per garantire la rigidità.

- Programmazione precisa: Utilizzare il software CAM e i codici G appropriati (ad esempio, ciclo di foratura G81, ciclo di foratura G83) per generare percorsi utensile accurati ed efficienti, controllando efficacemente profondità, ritrazioni e cicli.

La padronanza di questi elementi trasforma la foratura CNC in un processo prevedibile, preciso e produttivo.

Quali sono le industrie che fanno grande affidamento sulle macchine di foratura CNC?

Siete curiosi di sapere dove la tecnologia di foratura CNC ha il maggiore impatto nel settore manifatturiero? L'identificazione dei principali settori di utilizzo evidenzia i punti di forza specifici della foratura CNC - precisione, velocità e ripetibilità - e potrebbe suggerire applicazioni rilevanti per il vostro settore.

La foratura CNC è indispensabile nei settori che richiedono elevati volumi di fori precisi, come quello automobilistico, aerospaziale, elettronico, dei dispositivi medici, delle apparecchiature industriali, dell'energia, della costruzione di stampi, delle navi e dei prodotti di consumo.

Queste macchine sono un cavallo di battaglia quando la realizzazione di fori è un'operazione frequente e critica. La vostra indagine completa mostra un uso diffuso:

- Automobile: Blocchi motore, teste dei cilindri, componenti delle sospensioni, mozzi delle ruote: richiedono migliaia di fori precisi.

- Aerospaziale: Pannelli di fusoliera, strutture alari, componenti di motori - richiedono estrema precisione e affidabilità, spesso in materiali difficili.

- Elettronica: Alloggiamenti, custodie, porte dei connettori, fori di montaggio dei circuiti stampati - che necessitano di caratteristiche piccole e precise.

- Dispositivi medici: Protesi, strumenti chirurgici, impianti dentali - che richiedono materiali biocompatibili8 e alta precisione.

- Apparecchiature industriali: Telai di macchine, flange, componenti idraulici - spesso con pezzi di grandi dimensioni e necessità di foratura robusta.

- Energia: Componenti per turbine, flange per condotte, parti per l'estrazione di petrolio e gas: affidabilità esigente in ambienti difficili.

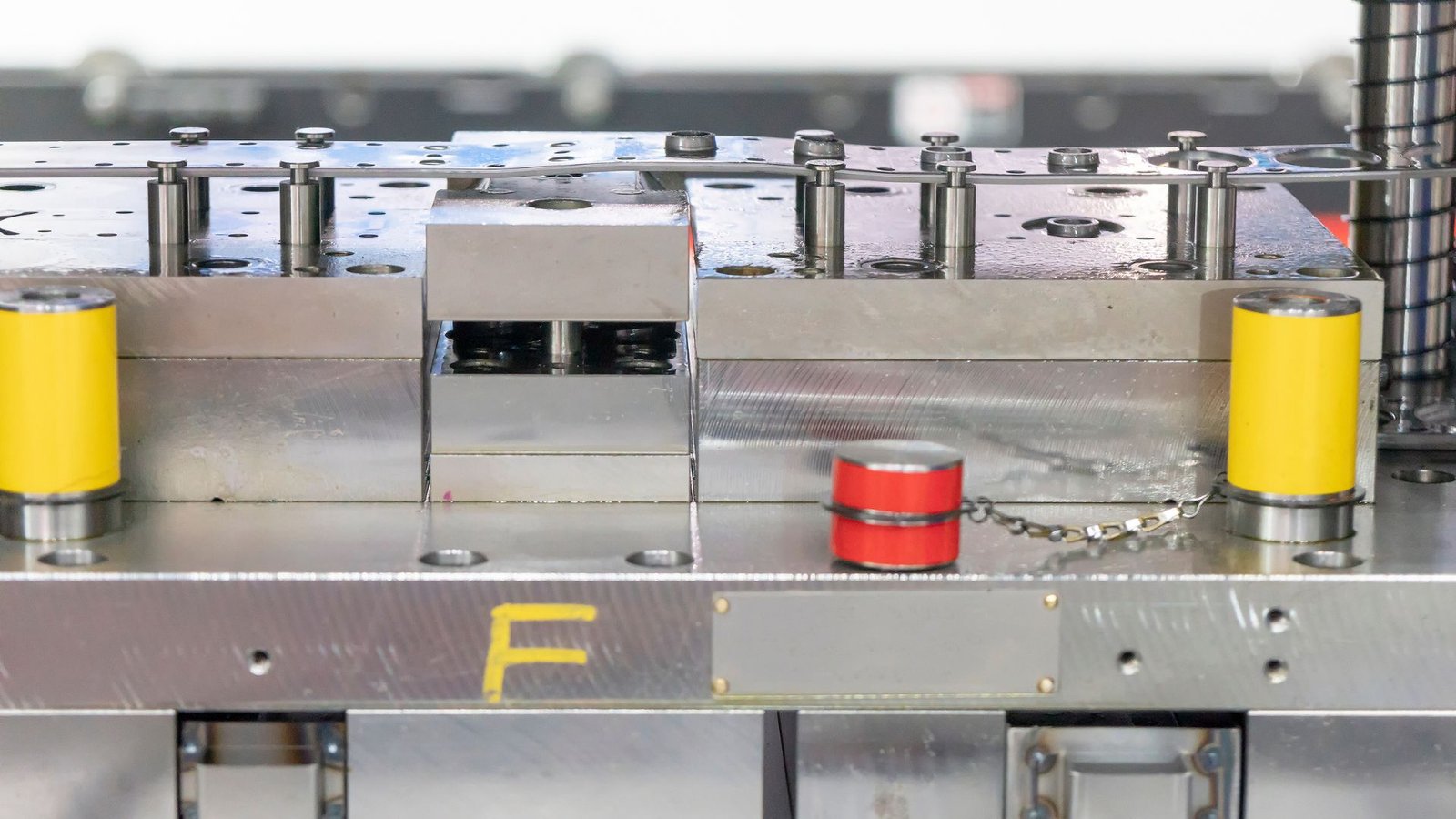

- Costruzione di stampi e matrici: Linee di raffreddamento, perni di espulsione, fori di assemblaggio: elementi critici per il funzionamento e la precisione dello stampo.

- Costruzioni navali: Grandi piastre strutturali, travi - che richiedono numerosi fori per bulloni, spesso gestiti da trapani a portale.

- Prodotti di consumo: Elettrodomestici, involucri di smartphone, componenti di mobili - bilanciando costi, velocità e qualità.

- Tecnologia emergente: Automazione, comunicazione, robotica, semiconduttori - sfruttando la precisione per ottenere componenti innovativi.

Il filo conduttore è la necessità di produrre fori precisi, ripetibili e spesso efficienti, rendendo la foratura CNC una tecnologia fondamentale in diversi settori produttivi.

Conclusione

Le foratrici CNC dedicate offrono precisione ed efficienza specializzate per la realizzazione di fori, mentre i centri di lavoro CNC versatili gestiscono la foratura insieme alla fresatura e ad altre operazioni. Scegliete in base alle vostre esigenze principali: foratura mirata ad alta precisione o capacità di lavorazione più ampie.

-

Scoprite come le macchine di foratura a mandrini multipli possono migliorare la produttività in ambienti di produzione ad alto volume. ↩

-

Scoprite il ruolo cruciale delle microforatrici nei settori di precisione come l'elettronica e i dispositivi medici. ↩

-

Imparate a conoscere i vari rivestimenti delle punte e il loro impatto sulle prestazioni, sulla durata dell'utensile e sull'idoneità dell'applicazione per i vostri progetti. ↩

-

Scoprite perché le punte in metallo duro/solidi sono essenziali per la foratura di materiali duri ad alta velocità, garantendo durata e precisione. ↩

-

La comprensione delle proprietà dei materiali è fondamentale per una lavorazione efficace. Esplorate questo link per migliorare le vostre conoscenze sulla selezione dei materiali. ↩

-

L'ottimizzazione di velocità e avanzamenti è fondamentale per massimizzare l'efficienza e la durata degli utensili. Scoprite i consigli e le tecniche degli esperti per migliorare le vostre operazioni CNC. ↩

-

Una rimozione efficiente dei trucioli è fondamentale per mantenere le prestazioni dell'utensile e la finitura superficiale. Scoprite le migliori pratiche per migliorare il vostro processo di foratura. ↩

-

Imparate a conoscere l'importanza dei materiali biocompatibili nei dispositivi medici e il loro ruolo nella sicurezza del paziente e nelle prestazioni del dispositivo. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.