Quali sono i 5 assi di un centro di lavoro CNC?

Si sente sempre parlare di macchine CNC a "5 assi", ma cosa significa in realtà? Sembra complicato e la terminologia (asse A, B, C?) crea confusione. La mancata comprensione degli assi può far sì che la scelta della macchina o del processo giusto risulti eccessiva, limitando potenzialmente i vostri progetti o causando errori costosi.

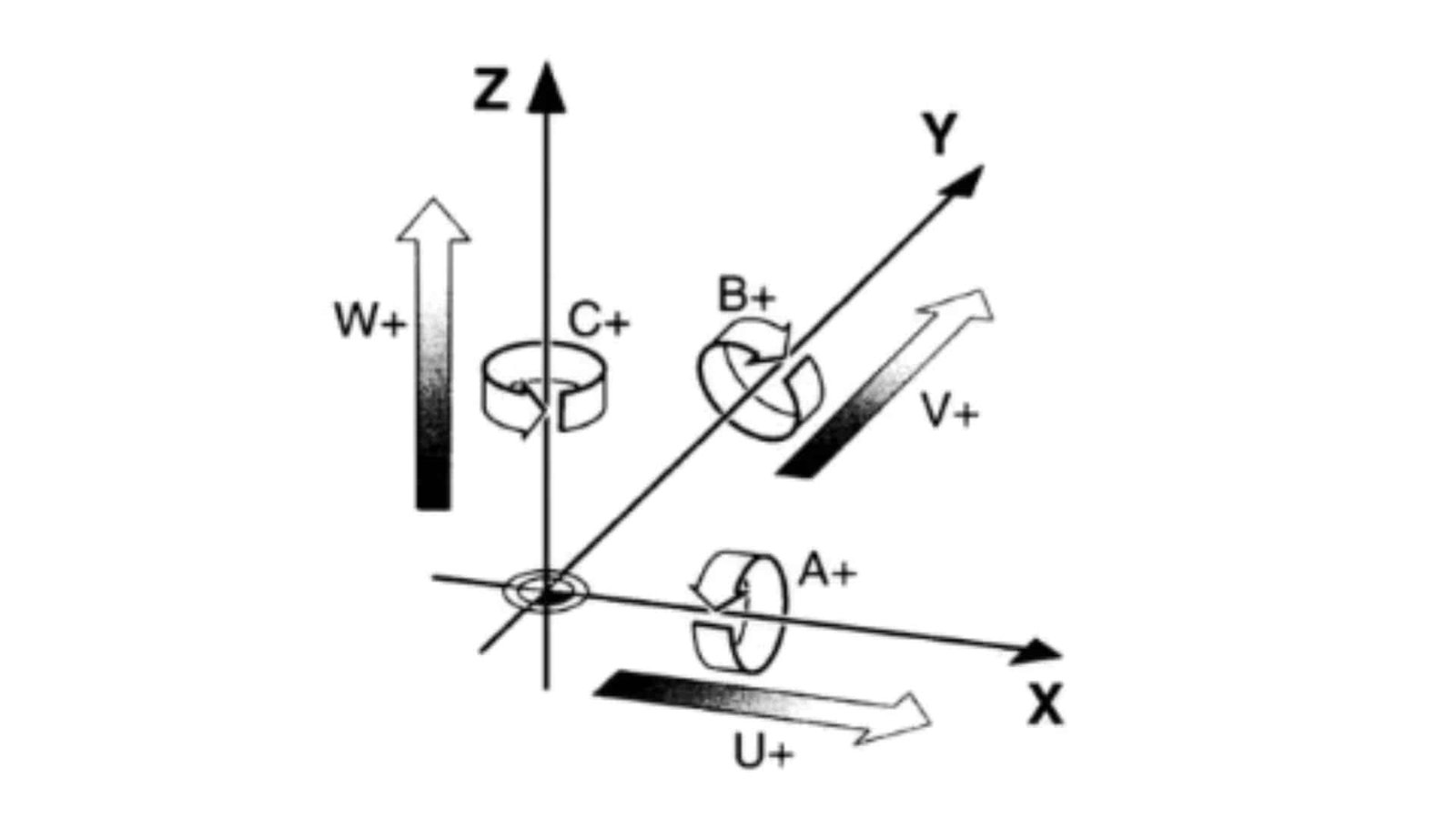

Un centro di lavoro CNC a 5 assi muove tipicamente un utensile o un pezzo lungo tre assi lineari (X, Y e Z, come su/giù, sinistra/destra, avanti/indietro) e ruota su due assi rotativi aggiuntivi (spesso A e B, che ruotano rispettivamente intorno agli assi X e Y). Ciò consente di lavorare da più angolazioni in un'unica configurazione.

La comprensione di questi movimenti è la chiave per sbloccare le possibilità di lavorazione avanzate. Esploriamo anche concetti correlati come la lavorazione 3+2 e vediamo come si confrontano queste diverse configurazioni.

Quali sono le tecnologie di lavorazione 3+2 su un centro di lavoro CNC?

Avete incontrato termini come "lavorazione 3+2", "5 assi posizionali" o "5 assi indicizzati". In che cosa si differenzia da una macchina a 5 assi "vera" o "simultanea"? Scegliere tra 3+2 e 5 assi completi senza capire la distinzione può significare acquistare più capacità di quelle necessarie o non avere la capacità di eseguire lavori complessi. Chiariamo cosa comporta la lavorazione 3+2, i suoi vantaggi e la sua collocazione nel mondo della lavorazione CNC.

La lavorazione 3+2 utilizza una macchina a 5 assi, ma i due assi rotanti (il 4° e il 5° asse) bloccano l'utensile o il pezzo in una specifica posizione inclinata. Quindi, la macchina esegue il taglio utilizzando solo i tre assi lineari (X, Y, Z), essenzialmente come una macchina a 3 assi che lavora ad angolo.

Pensate a Lavorazione 3+21 (chiamato anche 5 assi posizionali o indicizzati) è un modo intelligente di utilizzare una macchina a 5 assi per i pezzi che non richiedono il movimento simultaneo di tutti gli assi. La macchina utilizza i suoi assi rotanti (come A che ruota intorno a X, B che ruota intorno a Y) per inclinare il pezzo o la testa dell'utensile all'angolo desiderato. Una volta impostati, questi assi rotanti vengono bloccati. Quindi, il taglio vero e proprio avviene utilizzando solo i movimenti standard X, Y e Z. La differenza fondamentale rispetto ai 5 assi simultanei è che l'asse rotativo non muoversi durante il taglio. Questo approccio offre diversi vantaggi:

- Strumenti più corti e rigidi: Un migliore accesso agli utensili in posizione angolare consente di utilizzare strumenti più corti2riducendo le vibrazioni e migliorando la finitura superficiale.

- Accesso migliore: La testa del mandrino può raggiungere aree del pezzo che sarebbero difficili o impossibili con una configurazione a 3 assi puramente verticale.

- Setup ridotti: È possibile lavorare più facce di un pezzo con un unico serraggio, migliorando la precisione (meno errori di ri-estrazione) e risparmiando tempo rispetto all'utilizzo di una macchina a 3 assi per lo stesso lavoro.

- Efficiente dal punto di vista dei costi: Offre capacità di lavorazione su più lati senza la complessità e il costo della programmazione e del controllo simultanei a 5 assi. È ideale per i pezzi con più facce piane ad angolazioni diverse.

Quali sono le differenze tra centro di lavoro cnc a 3 assi, 5 assi e tecnologia di lavorazione 3+2?

3 assi, 3+2, 5 assi simultanei... è facile perdersi nella terminologia. Ma cosa li distingue veramente in termini pratici? Se non si comprendono le differenze fondamentali in termini di capacità e applicazioni, si rischia di investire nella tecnologia sbagliata, ostacolando il potenziale della propria officina o spendendo troppo.

La differenza principale sta nel modo in cui gli assi si muovono durante il taglio. L'asse 3 muove solo X, Y, Z. L'asse 3+2 fissa l'angolo utilizzando due assi rotativi e taglia utilizzando X, Y, Z. L'asse 5 vero (simultaneo) può muovere tutti e cinque gli assi (X, Y, Z e due rotativi) insieme durante il taglio.

Confrontiamo le capacità:

- Lavorazione a 3 assi3: Questa è la base. L'utensile si muove linearmente lungo X, Y e Z. È ideale per i pezzi con geometria semplice, come la foratura di una lastra piana, il rivestimento di superfici o il taglio di profili 2D/2,5D. Ha difficoltà con i sottosquadri o le cavità strette e profonde e spesso richiede il riposizionamento manuale del pezzo (setup multipli) per la lavorazione di facce diverse, aumentando la manodopera e i potenziali errori.

- Lavorazione a 3+2 assi (posizionamento/indicizzazione): Agisce come un ponte. Utilizza l'asse rotante della macchina a 5 assi per orientare il pezzo, quindi li blocca ed esegue il taglio a 3 assi. Il suo punto di forza è la lavorazione efficiente di più facce o elementi angolati su un pezzo in un'unica configurazione. È ideale per i pezzi con più superfici piane ad angoli composti, riducendo i tempi di impostazione e migliorando l'accuratezza rispetto alle impostazioni multiple a 3 assi. È una via di mezzo pratica e conveniente.

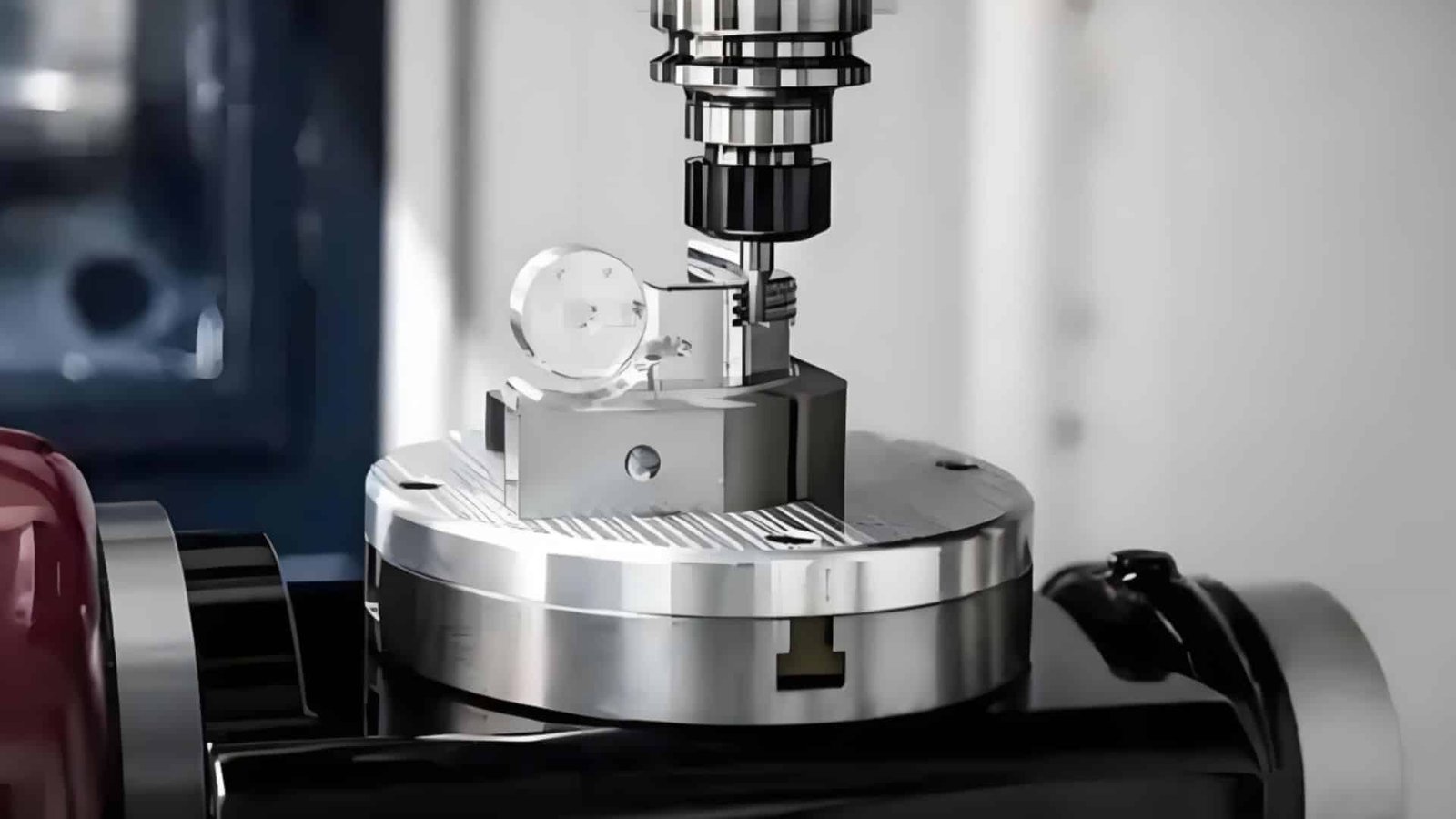

- Lavorazione simultanea a 5 assi4: È la più avanzata. Tutti e cinque gli assi possono muoversi contemporaneamente durante il taglio, consentendo all'utensile di seguire agevolmente contorni complessi. Questo è essenziale per la vera lavorazione di superfici 3D, per creare forme come pale di turbine, giranti, impianti medici o stampi complessi con superfici fluide e sottosquadri. Offre la massima flessibilità e consente la lavorazione in un'unica soluzione di pezzi molto complessi, fondamentali nei settori aerospaziale e medicale.

| Aspetto | 3 assi | Asse 3+2 (posizionamento) | Simultaneo a 5 assi |

|---|---|---|---|

| asse Usato | X, Y, Z | X, Y, Z (A, B fissati durante il taglio) | X, Y, Z, A, B (tutti in movimento) |

| Movimento | Solo lineare | Posizione A, B; poi lineare X, Y, Z | Lineare e rotativo simultaneo |

| Parte Complessa | Geometrie semplici, piatte | Caratteristiche piatte angolate su più lati | Curve complesse, sottosquadri |

| Esigenze di configurazione | Spesso sono necessarie più configurazioni | Meno configurazioni rispetto ai 3 assi | Spesso è possibile la configurazione singola |

| Programmazione | Il più semplice | Complessità moderata | Più complesso |

| Abilità dell'operatore | Base | Moderato | Avanzato |

| Costo | Il più basso | Moderato | Il più alto |

| Applicazioni | Componenti semplici, volumi elevati | Parti con più facce angolate | Aerospaziale, medicale, stampi |

Un dettaglio inaspettato per alcuni è rendersi conto che 3+2 non è solo un 5 assi limitato, ma una strategia distinta che colma abilmente il divario tra la semplicità del 3 assi e la complessità del 5 assi.

Come scegliere tra i centri di lavoro cnc a 3 assi, a 5 assi e con tecnologia di lavorazione 3+2?

Ora avete capito le differenze, ma la domanda cruciale rimane: quale tecnologia è l'investimento giusto per il vostro lavoro e la vostra azienda?

Fare la scelta sbagliata è costoso: o si paga per funzionalità che si usano raramente, o non si ha la capacità di assumere lavori complessi e redditizi, limitando la crescita.

Esaminiamo i fattori chiave da considerare per decidere tra macchine a 3 assi, 3+2 e 5 assi simultanei per la vostra officina.

La scelta migliore dipende in larga misura dalla complessità dei pezzi prodotti, dalla precisione richiesta, dal volume di produzione e dal budget a disposizione. I pezzi semplici si adattano ai 3 assi, quelli a più facce ai 3+2, mentre le forme curve molto complesse richiedono un vero e proprio 5 assi.

La scelta della macchina giusta richiede un bilanciamento tra capacità e realtà operative. Considerate questi punti cruciali:

- Parte Complessità e geometria: Questo aspetto è fondamentale. Se il lavoro è costituito per lo più da pezzi semplici e prismatici lavorati da una o due facce, una macchina a 3 assi è probabilmente la più efficiente ed economica. Se i pezzi richiedono caratteristiche su più facce o ad angoli composti (ma sono per lo più planari su tali facce), la lavorazione 3+2 offre vantaggi significativi in termini di riduzione delle impostazioni e miglioramento della precisione. Se è necessario produrre pezzi con curve complesse, sottosquadri e superfici scorrevoli (stampi, giranti, componenti aerospaziali, impianti medicali), la capacità di lavorare simultaneamente a 5 assi è essenziale.

- Volume e costo di produzione: Per la produzione di grandi volumi di pezzi semplici, le macchine a 3 assi offrono di solito il costo più basso per pezzo e sono più semplici da utilizzare. Per i pezzi di basso volume e alta complessità, il risparmio di tempo di attrezzaggio e la capacità di impostazione singola di 5 assi (o 3+2) possono rendere la macchina più efficiente in generale, nonostante il costo più elevato. La 3+2 offre un buon equilibrio per i pezzi di media complessità e volume.

- Budget e abilità dell'operatore: I costi delle macchine aumentano notevolmente passando da 3 assi a 3+2 a 5 assi simultanei. Inoltre, aumentano anche la programmazione e la complessità operativa. La lavorazione simultanea a 5 assi richiede un software CAM avanzato e programmatori e operatori altamente qualificati. Si consideri il costo della macchina, del software e della formazione.

- Requisiti di precisione: Sia il 3+2 che il 5 assi offrono generalmente una migliore precisione per i pezzi su più lati rispetto alle configurazioni multiple su una macchina a 3 assi, semplicemente perché eliminano gli errori di ricollocazione. Per ottenere la massima precisione su contorni complessi, la simultaneità a 5 assi è in genere superiore.

- Spazio e manutenzione: Le macchine più complesse, come i centri a 5 assi, possono essere più grandi e potenzialmente richiedere una maggiore manutenzione rispetto alle più semplici macchine a 3 assi. Considerate lo spazio disponibile in officina e le risorse per la manutenzione.

Analizzare il maggioranza del vostro lavoro attuale e previsto. Non investite in 5 assi se 95% i vostri lavori sono semplici a 3 assi. Al contrario, se il vostro mercato di riferimento sono i pezzi complessi, investire in una capacità a 3+2 o 5 assi potrebbe essere fondamentale per la crescita.

Conclusione

La scelta tra centri di lavoro CNC a 3 assi, 3+2 e 5 assi simultanei richiede la comprensione delle loro differenze fondamentali in termini di movimento e capacità. Allineare la tecnologia alla complessità specifica del pezzo, alle esigenze di produzione, al budget e al livello di competenza garantisce l'investimento più efficace per le operazioni di lavorazione.

-

Esplorate questo link per capire come la lavorazione 3+2 migliora l'efficienza e la precisione dei processi produttivi. ↩

-

Scoprite i vantaggi dell'utilizzo di utensili più corti nella lavorazione, tra cui la riduzione delle vibrazioni e il miglioramento della finitura superficiale. ↩

-

Esplorate questo link per capire i pro e i contro della lavorazione a 3 assi, che è essenziale per le attività di lavorazione di base. ↩

-

Scoprite le applicazioni e i vantaggi della lavorazione simultanea a 5 assi, fondamentale per la produzione avanzata nei settori aerospaziale e medico. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze