Cosa causa il fuori giri nelle operazioni di rettifica senza centri?

I vostri pezzi rettificati senza centri non vengono ispezionati perché non sono perfettamente rotondi? Raggiungere tolleranze strette è impossibile quando i problemi sottostanti creano diametri incoerenti, con conseguenti scarti e frustrazioni.

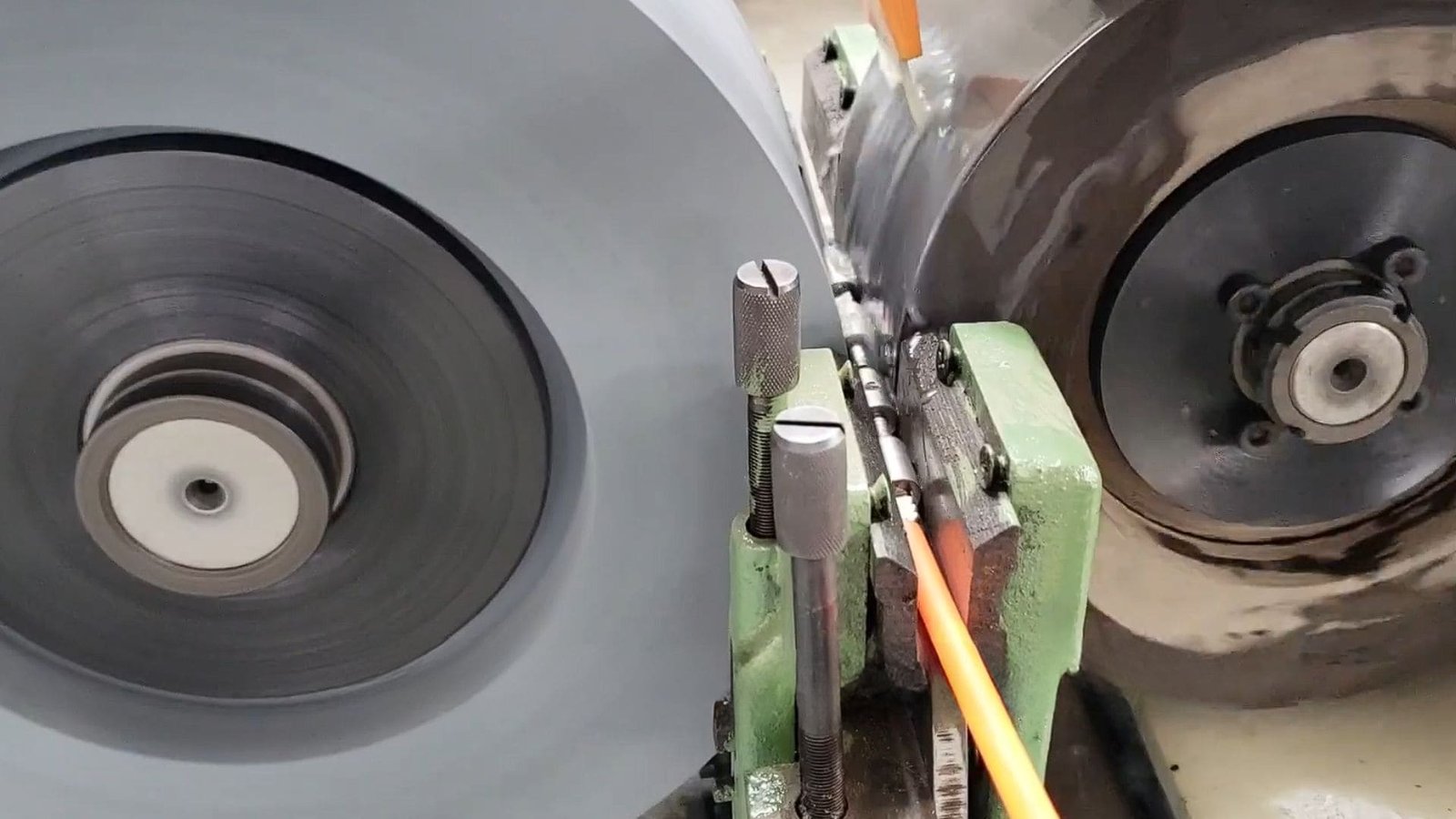

L'ovalizzazione è spesso dovuta a una mola di regolazione non correttamente ravvivata, a passate di rettifica insufficienti per le condizioni iniziali del materiale, a una mola opaca o smaltata o a una velocità di asportazione del materiale troppo aggressiva (tagli pesanti o velocità di traslazione elevate).

Il primo passo da compiere è quello di correggere le stonature di base. Tuttavia, a volte il problema si manifesta con errori geometrici specifici, come lobing o forme poligonali, che richiedono la comprensione di cause e soluzioni leggermente diverse.

Come si possono prevenire le forme lobate o poligonali durante la rettifica senza centri?

I vostri pezzi "rotondi" sembrano più che altro sottili triangoli o pentagoni? Questo effetto lobale è un errore geometrico frustrante che rovina gli accoppiamenti di precisione e indica problemi di impostazione.

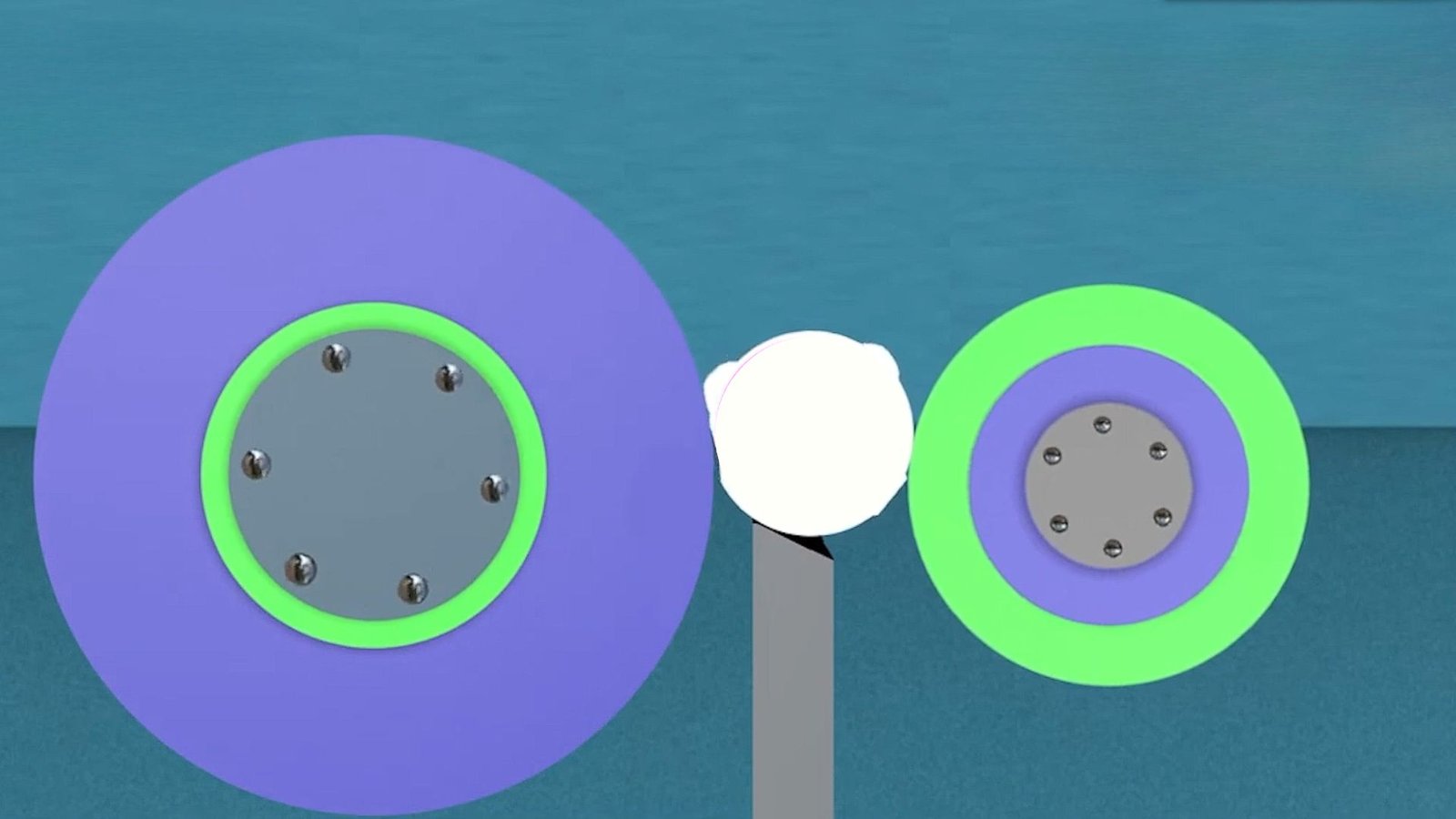

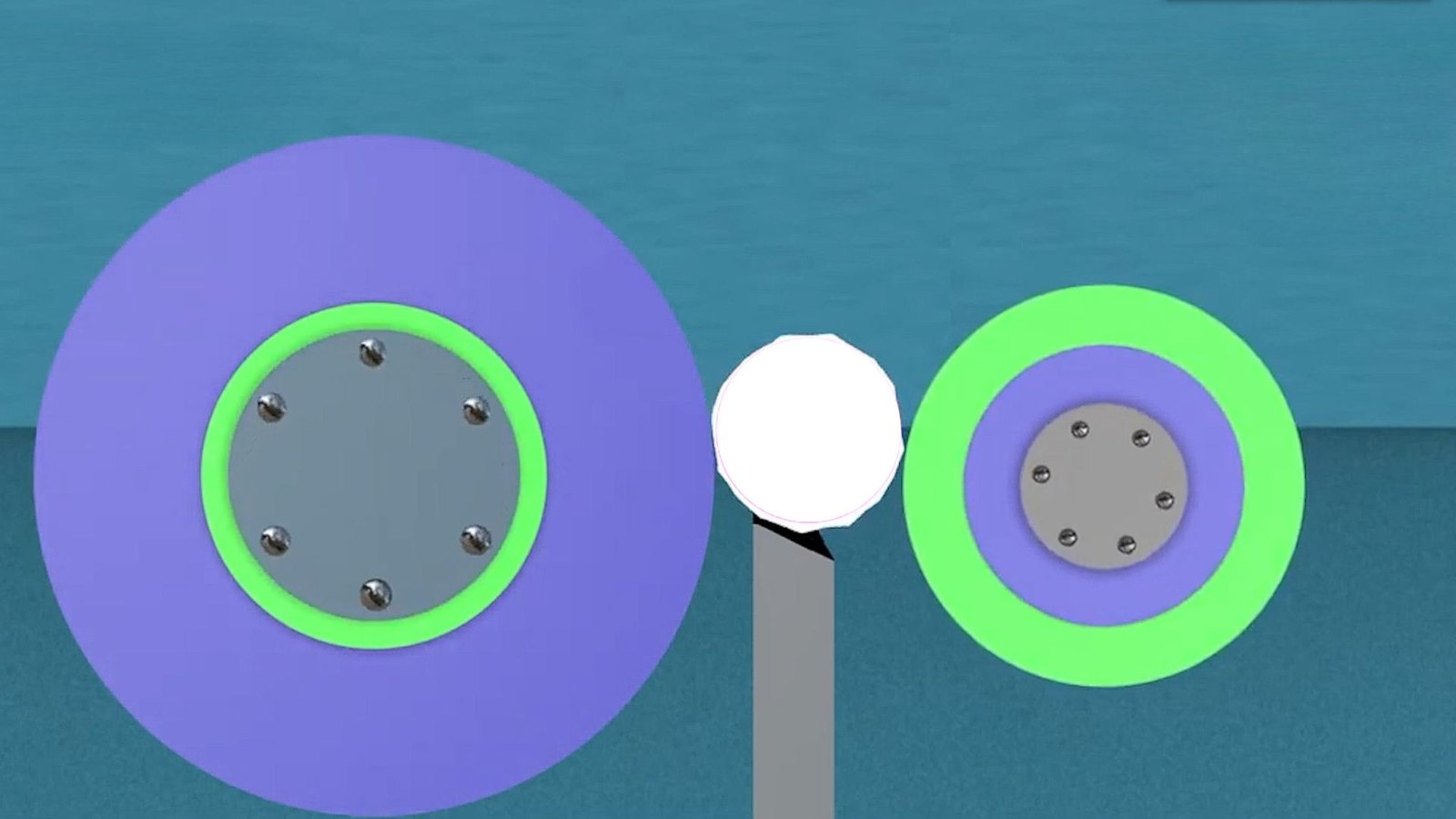

La lobatura (errore poligonale) si previene in genere assicurando la corretta altezza del centro del pezzo rispetto alle mole, riducendo al minimo l'eccessiva spinta assiale contro gli arresti di fine corsa e assicurandosi che la mola sia correttamente bilanciata.

Alla J&M Machine Tools, vediamo che il lobing deriva da una geometria errata nell'impostazione della rettifica. Le vostre intuizioni indicano le cause e le soluzioni principali:

- Altezza centrale non corretta1: Questo è il principale responsabile. Il rapporto tra l'asse del pezzo e le linee centrali delle mole di rettifica e di regolazione determina l'azione di arrotondamento. Se il centro del pezzo è troppo altopuò portare alla generazione di lobi (spesso dispari, come i lobi 3, 5 e 7). Al contrario, mentre abbassare l'altezza del centro spesso aiuta, impostarlo troppo basso possono causare problemi. La regolazione precisa è fondamentale.

- Spinta assiale eccessiva (alimentazione)2: Se il pezzo in lavorazione viene spinto troppo contro il suo fine corsa (come accade spesso nella rettifica in ingresso), potrebbe non ruotare uniformemente contro la mola di regolazione, causando una rettifica irregolare e una lobatura. Riducendo l'angolo di inclinazione della mola di regolazione (ad esempio, a 0,5° o addirittura a 0,25°) si può ridurre questa spinta. Se il problema persiste, è fondamentale verificare che il supporto della lama del piano di lavoro sia perfettamente in piano e allineato.

- Sbilanciamento della mola3: Una mola sbilanciata crea vibrazioni in tutta la macchina, interrompendo il contatto regolare necessario per un arrotondamento perfetto e potenzialmente inducendo modelli di lobatura. Un'accurata equilibratura è essenziale.

- Sintesi della soluzione: Regolare con cura l'altezza del centro del pezzo (spesso leggermente al di sopra delle linee centrali delle ruote, ma attenersi alle linee guida della macchina). Per l'alimentazione, ridurre l'inclinazione della mola se si sospetta una spinta assiale e controllare l'allineamento del supporto della lama. Assicurarsi sempre che la mola sia ben bilanciata.

Cosa causa i segni di sfregamento della superficie durante la rettifica senza centri?

Vedete brutte increspature o onde uniformemente distanziate sulla superficie dei vostri pezzi rettificati? Questi segni di vibrazione rovinano la finitura e spesso indicano vibrazioni o instabilità nel processo di rettifica.

I segni di vibrazione sono solitamente causati da uno sbilanciamento della mola che crea vibrazioni, da un'errata altezza del centro del pezzo che causa instabilità (rimbalzi), da una mola opaca/glassata che sfrega invece di tagliare o da un funzionamento troppo veloce della mola di regolazione.

Il chattering è essenzialmente una firma di vibrazione impressa sul pezzo da lavorare. Individuare la fonte di tale vibrazione è fondamentale. Le vostre intuizioni aiutano a individuare le cause più comuni:

- Sbilanciamento della mola: Come nel caso del lobing, una ruota sbilanciata è una delle principali fonti di vibrazioni del sistema, che si traducono direttamente in segni di vibrazione sulla superficie del pezzo. Un'equilibratura meticolosa non è negoziabile.

- Altezza centrale del pezzo non corretta4: Se il pezzo non è posizionato correttamente rispetto alle linee centrali delle mole (spesso troppo alte), può diventare instabile e tendere a rimbalzare o saltare durante la rettifica. Questo contatto incoerente crea il chattering. Una riduzione adeguata dell'altezza del centro (entro i limiti ottimali) di solito migliora la stabilità.

- Mola opaca o smaltata5: Quando i grani abrasivi della mola si opacizzano o la superficie della mola si carica di materiale (smaltato), smette di tagliare in modo efficiente e inizia a sfregare o a saltare. Questa azione irregolare genera vibrazioni e vibrazioni. Una corretta ravvivatura è necessaria per esporre i grani affilati e rompere lo smalto. L'eccessiva ravvivatura, che rende la ruota anche liscio, a volte può anche portare a sfregare invece di tagliare.

- Regolazione troppo rapida della velocità della ruota: Se il pezzo ruota troppo velocemente, la mola potrebbe non avere il tempo sufficiente per tagliare efficacemente il materiale senza problemi, causando potenzialmente instabilità e vibrazioni. La riduzione della velocità della mola può spesso calmare il processo.

Come si può impostare una smerigliatrice senza centri per evitare la conicità dei pezzi?

Dopo la rettifica, i vostri pezzi sono sempre più piccoli da un lato rispetto all'altro? La conicità è un problema comune che impedisce ai pezzi di soddisfare le specifiche di stampa, spesso indicando problemi di allineamento.

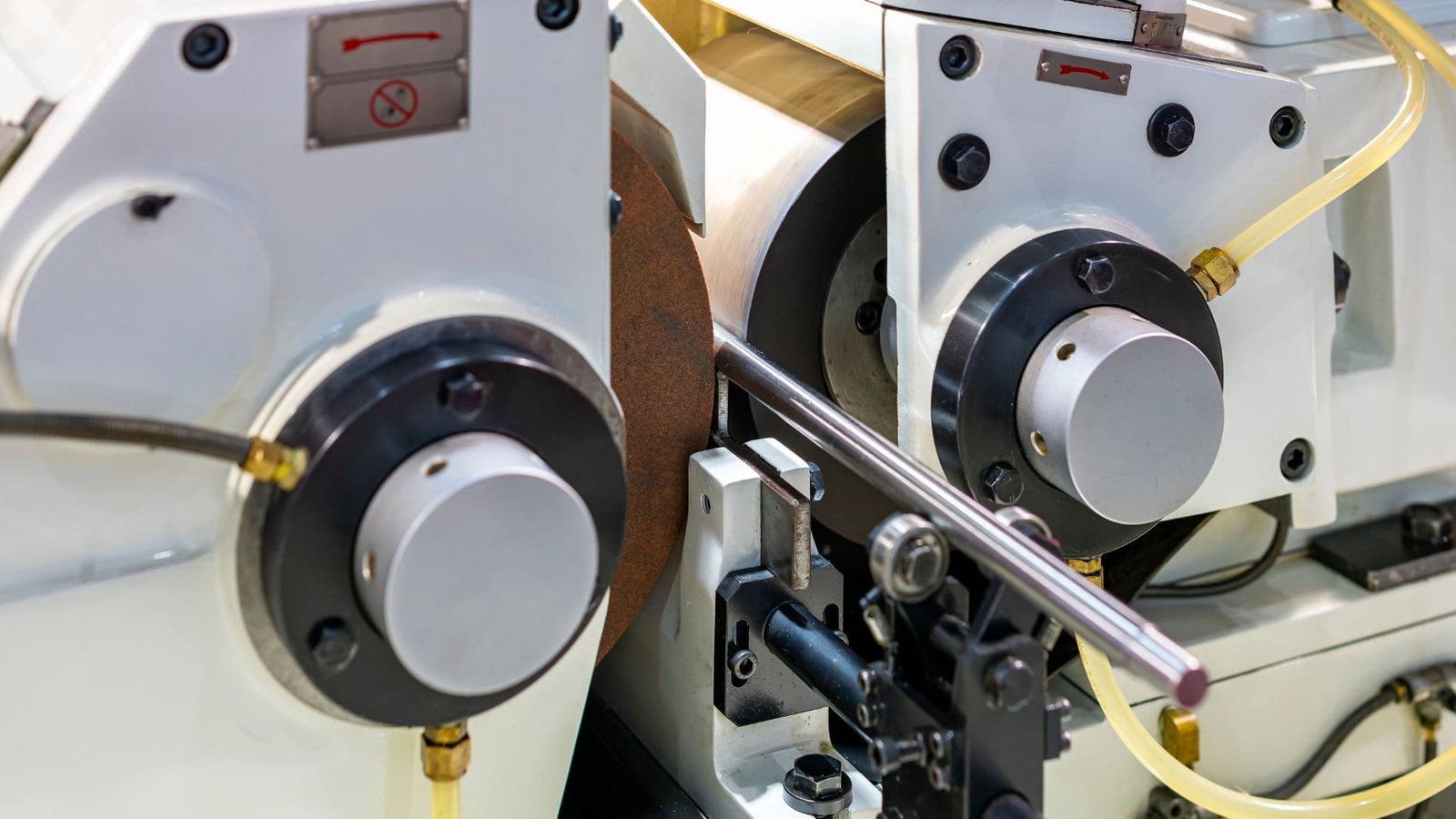

La prevenzione della conicità consiste nel garantire che le piastre di guida del pezzo (ingresso/uscita) siano perfettamente parallele alla linea di contatto o all'asse della mola di regolazione e nel verificare che la mola sia rettilinea senza alcuna conicità intrinseca.

Per ottenere una perfetta cilindricità è necessario un allineamento preciso in tutta la zona di rettifica. Le note evidenziano le aree critiche:

- Allineamento della piastra di guida6: Si tratta di un aspetto cruciale, soprattutto nella rettifica a passaggio. Il piastra di guida anteriore (lato di ingresso) e piastra di guida posteriore (lato di uscita) deve guidare il pezzo perfettamente parallelo all'asse o alla linea di contatto della ruota di regolazione.

- Se la guida anteriore è angolata via dalla mola (rispetto alla mola di regolazione), l'estremità anteriore del pezzo potrebbe risultare leggermente più piccola.

- Se la guida posteriore è angolata via dalla mola, la parte posteriore potrebbe ridursi.

- È indispensabile un'accurata regolazione con l'ausilio di indicatori per garantire il perfetto parallelismo di queste guide.

- Medicazione della ruota non corretta7: Se il percorso della mola diamantata non è perfettamente parallelo all'asse della mola di regolazione durante la ravvivatura, si crea una conicità. sulla mola stessa. Questa conicità della ruota viene trasferita direttamente al pezzo. Il setup di ravvivatura deve essere controllato e regolato in base alla direzione in cui si verifica la conicità del pezzo.

- Usura irregolare delle ruote8: Anche un'usura significativa o irregolare della superficie della mola o della mola di regolazione può indurre la conicità nel tempo. È importante monitorare l'andamento dell'usura e rivestire o sostituire le mole secondo necessità.

Come si possono correggere le parti convesse (a forma di barile) dopo la rettifica senza centri?

I vostri pezzi sono più spessi al centro e più sottili alle estremità, come un barile? Questa forma convessa è un altro errore geometrico frustrante che di solito indica errori specifici di impostazione.

La sagomatura del barile (parti convesse) è tipicamente causata dall'inclinazione delle piastre di guida anteriori e posteriori. verso dal lato della mola, o dalla mola stessa che viene rivestita di una forma concava.

Questa condizione di "centro alto" è l'opposto della conicità, ma spesso è legata a problemi di forma della guida o della ruota. I vostri approfondimenti ne spiegano le cause:

- Piastre di guida angolate verso l'interno: Se entrambi le piastre di guida anteriori e posteriori sono leggermente inclinate verso la mola (stringendo la traiettoria al centro rispetto alle estremità), le estremità del pezzo riceveranno una quantità di materiale leggermente superiore pressione di macinazione9 o tempo, causando un rimpicciolimento delle guide rispetto al centro. La soluzione consiste nel riaggiustare le guide, assicurandosi che siano perfettamente parallele al percorso previsto per il pezzo e all'asse della ruota di regolazione.

- Mola concava per smerigliatura10: Se l'operazione di ravvivatura crea accidentalmente una forma concava ("tamburo a vita" o cavo) sulla faccia della mola, questa forma verrà impressa al pezzo. I punti alti della mola concava macineranno le estremità del pezzo più del centro, dando luogo a un pezzo convesso. La procedura di ravvivatura deve essere regolata per garantire una faccia della mola perfettamente diritta o opportunamente coronata (se necessario per altri motivi), evitando un profilo concavo.

Conclusione

Per ottenere una vera rotondità e dimensioni coerenti nella rettifica senza centri, è necessario affrontare potenziali problemi come la regolazione delle condizioni della mola, l'altezza del centro, l'allineamento della guida, il bilanciamento della mola e la corretta ravvivatura per evitare i difetti più comuni.

-

Comprendere l'impatto di un'altezza del centro non corretta può aiutare a migliorare la precisione di rettifica e a prevenire difetti come il lobing. ↩

-

L'esplorazione di questo argomento può fornire spunti per ottimizzare le tecniche di rettifica e ottenere risultati migliori. ↩

-

Imparare a conoscere lo squilibrio delle mole può migliorare le prestazioni della macchina e la qualità del prodotto, riducendo i difetti. ↩

-

Esplorate l'importanza del corretto posizionamento del pezzo per migliorare la stabilità e ridurre il chattering nelle operazioni di rettifica. ↩

-

Scoprite come mantenere le vostre mole per ottenere prestazioni ottimali e prevenire il chattering durante la lavorazione. ↩

-

La comprensione dell'allineamento delle piastre di guida è essenziale per raggiungere la precisione nella rettifica, assicurando prestazioni e qualità ottimali nei vostri pezzi. ↩

-

L'analisi degli effetti di una lavorazione errata delle mole può aiutarvi a evitare le insidie più comuni e a migliorare l'efficienza della rettifica e la qualità del prodotto. ↩

-

Imparare a conoscere l'usura irregolare delle mole è fondamentale per la manutenzione delle apparecchiature di rettifica e per garantire risultati costanti nei processi di lavorazione. ↩

-

Esplorate il significato della pressione di rettifica nella lavorazione per migliorare la vostra comprensione della qualità e delle prestazioni del pezzo. ↩

-

Scoprite come la ravvivatura delle mole concave può alterare le dimensioni del pezzo e le migliori pratiche per ottenere risultati ottimali. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze.