Quali sono le dimensioni e il peso del pezzo da lavorare che la vostra macchina di foratura CNC ideale è in grado di gestire?

La scelta di una foratrice CNC è un passo importante. Se ne scegliete una troppo piccola o non abbastanza robusta per i vostri pezzi, andrete incontro a continui problemi. È fondamentale che la scelta sia azzeccata fin dall'inizio.

La macchina di foratura CNC ideale deve avere un piano di lavoro e una corsa adeguati ai pezzi più grandi e deve possedere l'integrità strutturale e la capacità di carico necessarie per sostenere in modo sicuro gli oggetti più pesanti, garantendo precisione e sicurezza.

La questione è piuttosto semplice: la macchina deve essere adatta al vostro lavoro. Ho visto persone entusiasmarsi per le funzioni di lusso, per poi scoprire che i lavori più comuni sono troppo grandi o troppo pesanti per il loro nuovo acquisto. La prima cosa che controllo sempre è la capacità fisica di base. Può contenere il pezzo? Il piano di lavoro è abbastanza grande? Può sopportare il peso senza flettersi o vibrare? Queste domande fondamentali devono trovare risposta prima di ogni altra cosa. Se il pezzo non è adatto o se la macchina non è in grado di tenerlo fermo, tutte le altre caratteristiche non significano nulla. Vediamo quindi perché questi aspetti fisici sono fondamentali per il vostro successo e quali sono i fattori da considerare prima di considerare le velocità o le caratteristiche speciali.

In che modo i materiali che si intende forare influenzano i requisiti del mandrino e della potenza?

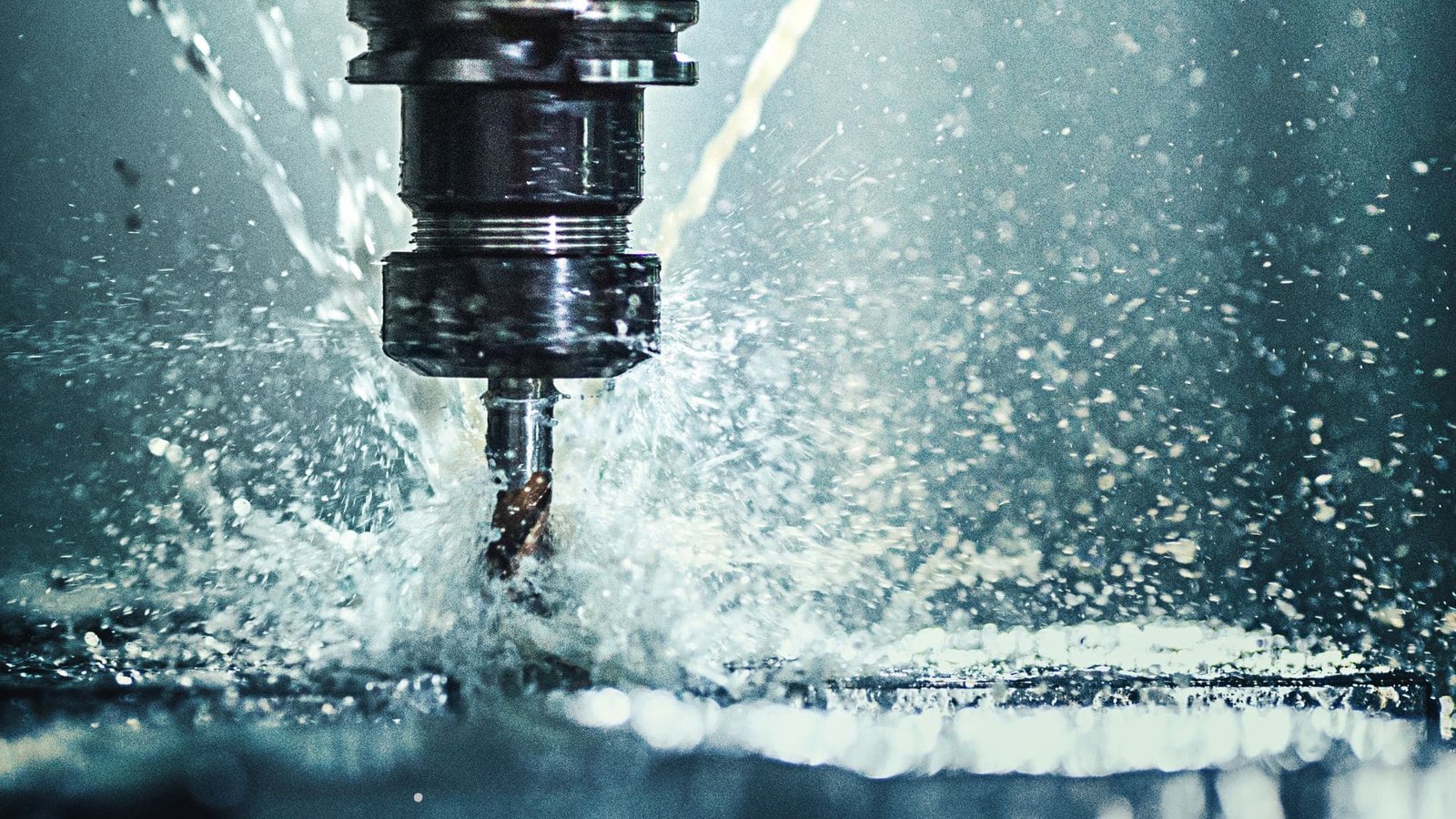

Le punte si consumano troppo velocemente o la macchina fa fatica con i materiali più duri? Ciò potrebbe significare che il mandrino e il motore non sono all'altezza del compito. L'adattamento della potenza al materiale è fondamentale.

I materiali da forare determinano le esigenze del mandrino e della potenza. I materiali più duri o resistenti, come gli acciai legati, richiedono una coppia e una potenza del mandrino maggiori, spesso con velocità adattate, per forare in modo efficace senza un'usura eccessiva dell'utensile o uno sforzo della macchina.

Quindi, a cosa dovreste pensare?

- Durezza e resistenza del materiale:

- Per materiali più morbidi1 come il legno, le materie plastiche o persino alcuni allumini più morbidi, spesso è possibile utilizzare velocità del mandrino più elevate e potrebbe non essere necessaria un'enorme quantità di potenza. Le forze di taglio sono inferiori. Alcuni mandrini progettati per queste lavorazioni possono raggiungere un numero di giri molto elevato.

- Quando ci si sposta a materiali più duri o resistenti2-Se si pensa agli acciai al carbonio, agli acciai legati, agli acciai inossidabili o alle leghe di titanio, il gioco cambia. Questi materiali resistono molto di più alla punta. È necessaria una macchina con:

- Potenza del mandrino sufficiente (cavalli): Potenza sufficiente per far girare il trapano in modo costante, anche quando si trova in profondità nel materiale.

- Coppia del mandrino adeguata: La coppia è la forza di torsione. Per i materiali duri, soprattutto con le punte più grandi, è necessaria una buona coppia, spesso a un numero di giri inferiore, per far sì che la punta tagli in modo efficace anziché sfregare e riscaldarsi.

- Parametri di elaborazione:

- Velocità di taglio: Questo valore deve essere regolato in base al materiale. I materiali più duri di solito comportano velocità di taglio inferiori.

- Velocità di alimentazione: Anche questo cambia. Per materiali molto duri, potrebbe essere necessario un avanzamento più lento per evitare la rottura dell'utensile.

- Profondità di taglio: La profondità di foratura in una sola volta influisce anche sul carico del mandrino.

In sostanza, una macchina che eccelle nella foratura rapida dell'alluminio potrebbe avere difficoltà con l'acciaio. E una macchina costruita per l'acciaio deve avere la robustezza e la potenza necessarie per affrontare i lavori più difficili. Si tratta di avere lo strumento giusto per il materiale.

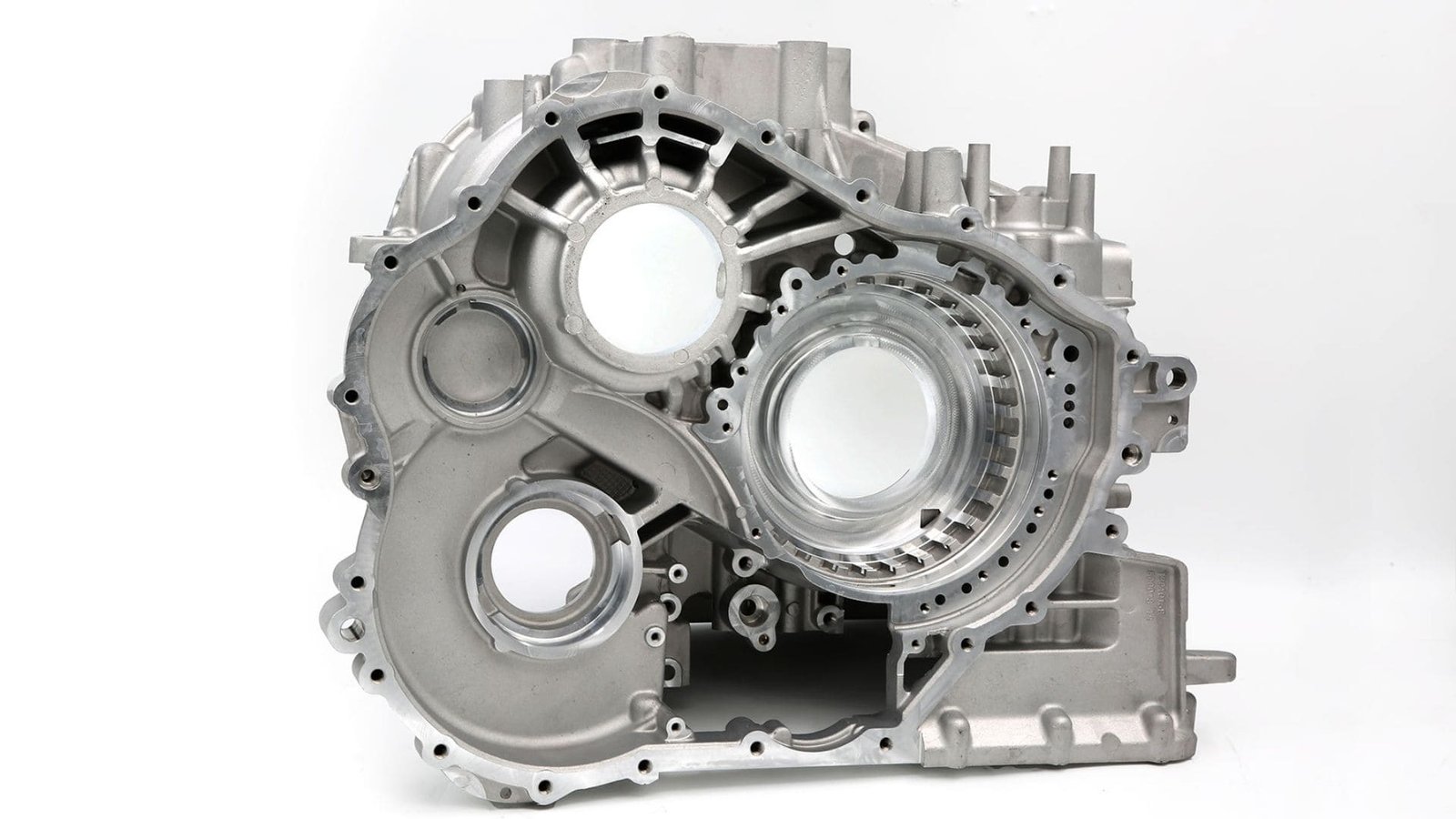

Quali tipi di fori e quali diametri/profondità definiscono le esigenze di capacità della macchina?

Siete limitati dai tipi di fori che il vostro attuale impianto è in grado di produrre? Forse non riuscite ad andare abbastanza in profondità o a ottenere la qualità giusta. I fori stessi vi dicono quali sono le capacità della macchina di cui avete bisogno.

I tipi di fori (ad esempio, fori passanti, fori ciechi, pre-fori filettati), i loro diametri e soprattutto le loro profondità determinano la corsa necessaria dell'asse Z, la potenza del mandrino, la tenuta dell'utensile e i cicli di foratura e i sistemi di raffreddamento potenzialmente specializzati.

Il foro in sé dice molto sulla macchina di cui avete bisogno.

Considerate:

- Diametro del foro3: I fori piccoli (ad esempio, pochi millimetri) non richiedono una potenza enorme, ma hanno bisogno di precisione e di un buon controllo della velocità del mandrino. Fori più grandi (ad esempio, 50 mm o più) richiedono una potenza e una coppia significative, nonché una macchina e una tenuta dell'utensile molto rigide. Il diametro massimo di foratura è una specifica fondamentale.

- Profondità del foro: Questa è una cosa importante.

- Fori poco profondi sono semplici.

- Fori profondi4 (spesso definiti come superiori a 5-10 volte il diametro) presentano problemi come l'evacuazione dei trucioli, la rotazione degli utensili e l'accumulo di calore. La macchina deve avere una corsa dell'asse Z sufficiente. Potreste anche aver bisogno di funzioni come la foratura a becco (in cui la punta si ritrae periodicamente per eliminare i trucioli) o, idealmente, di un refrigerante passante per il mandrino (refrigerante forzato attraverso la punta stessa) per eliminare i trucioli e raffreddare il tagliente. Anche la resistenza strutturale della macchina è fondamentale per mantenere la rettilineità nei fori profondi.

- Tipo di foro:

- Perforazione: Si tratta dell'operazione di foratura di base. Di solito per fori fino a 80 mm, spesso per applicazioni meno critiche come i fori per i bulloni o i pre-fori per la maschiatura.

- Alesatura: Utilizzato dopo la foratura per migliorare la precisione del diametro del foro e la finitura superficiale. La macchina deve guidare con precisione l'alesatore.

- Noioso: Per diametri più grandi e alta precisione, spesso quando un trapano/alesatore standard non è disponibile o sufficientemente preciso. Ciò richiede una macchina e un mandrino molto rigidi.

- Levigatura: Un processo di finitura per superfici molto lisce e tolleranze strette in piccoli fori. È un processo più specializzato.

- Controsagomatura/controsagomatura: Questi creano caratteristiche specifiche all'apertura del foro. La macchina deve gestire le forze di taglio intermittenti.

Ecco una semplice ripartizione:

| Processo di foratura | Uso tipico | Esigenze chiave della macchina |

|---|---|---|

| Perforazione | Fori per uso generale, pre-fori | Potenza adeguata, corsa dell'asse Z, buona evacuazione dei trucioli |

| Alesatura | Dimensioni e finiture migliorate | Buona precisione del mandrino, avanzamento regolare |

| Noioso | Grande diametro, alta precisione | Elevata rigidità, potenza, regolazione precisa degli utensili |

| Buco profondo | Fori di diametro >5-10x | Lunga corsa Z, foratura a becco, refrigerante passante per il mandrino |

Pensare ai fori più grandi, più profondi e più complessi che si producono regolarmente vi guiderà verso le specifiche della macchina.

Che impatto hanno la precisione e la finitura sulla scelta della macchina di foratura CNC?

Dovete costantemente lottare per rispettare le tolleranze strette sulla posizione dei fori o la finitura superficiale all'interno dei fori non è all'altezza? Questo può portare a molte frustrazioni e a scarti di pezzi. La macchina giusta fa la differenza.

I requisiti di maggiore precisione e di finitura superficiale dei fori richiedono una macchina di foratura CNC con una rigidità strutturale superiore, componenti di movimento di precisione come viti a sfera e guide lineari, un mandrino di alta qualità con un runout minimo e un bloccaggio stabile del pezzo.

Se i vostri pezzi devono essere precisi, la macchina stessa deve essere in grado di farlo.

Cosa contribuisce alla precisione e alla finitura della foratura?

- Struttura e rigidità della macchina: Una base della macchina pesante e ben ammortizzata e una colonna rigida sono fondamentali. Qualsiasi flessione o vibrazione durante il processo di foratura si tradurrà direttamente in errori di posizione, rettilineità o rotondità del foro. La robustezza complessiva della macchina è un fattore importante.

- Sistema di movimento di precisione5:

- Viti a sfera e guide lineari: Le viti a sfera precaricate di alta qualità per il movimento degli assi X, Y e Z garantiscono un posizionamento preciso con un gioco minimo. Le guide lineari lisce e rigide supportano con precisione questi movimenti.

- Sistemi di feedback: Per ottenere la massima precisione, alcune macchine utilizzano sistemi di retroazione di precisione, come righelli ottici o encoder ad alta risoluzione, per ottenere un posizionamento a livello di micron.

- Qualità del mandrino: Il mandrino deve mantenere e far ruotare la punta in modo fedele, con un'oscillazione minima. Un runout eccessivo porta a fori sovradimensionati e a una scarsa finitura superficiale. I cuscinetti di qualità e un mandrino ben bilanciato sono essenziali.

- Serraggio del pezzo: Il pezzo deve essere tenuto assolutamente fermo. Se si sposta anche solo leggermente durante la foratura, si perde tutta la precisione. Una buona strategia di fissaggio è fondamentale.

- Il vostro processo di perforazione:

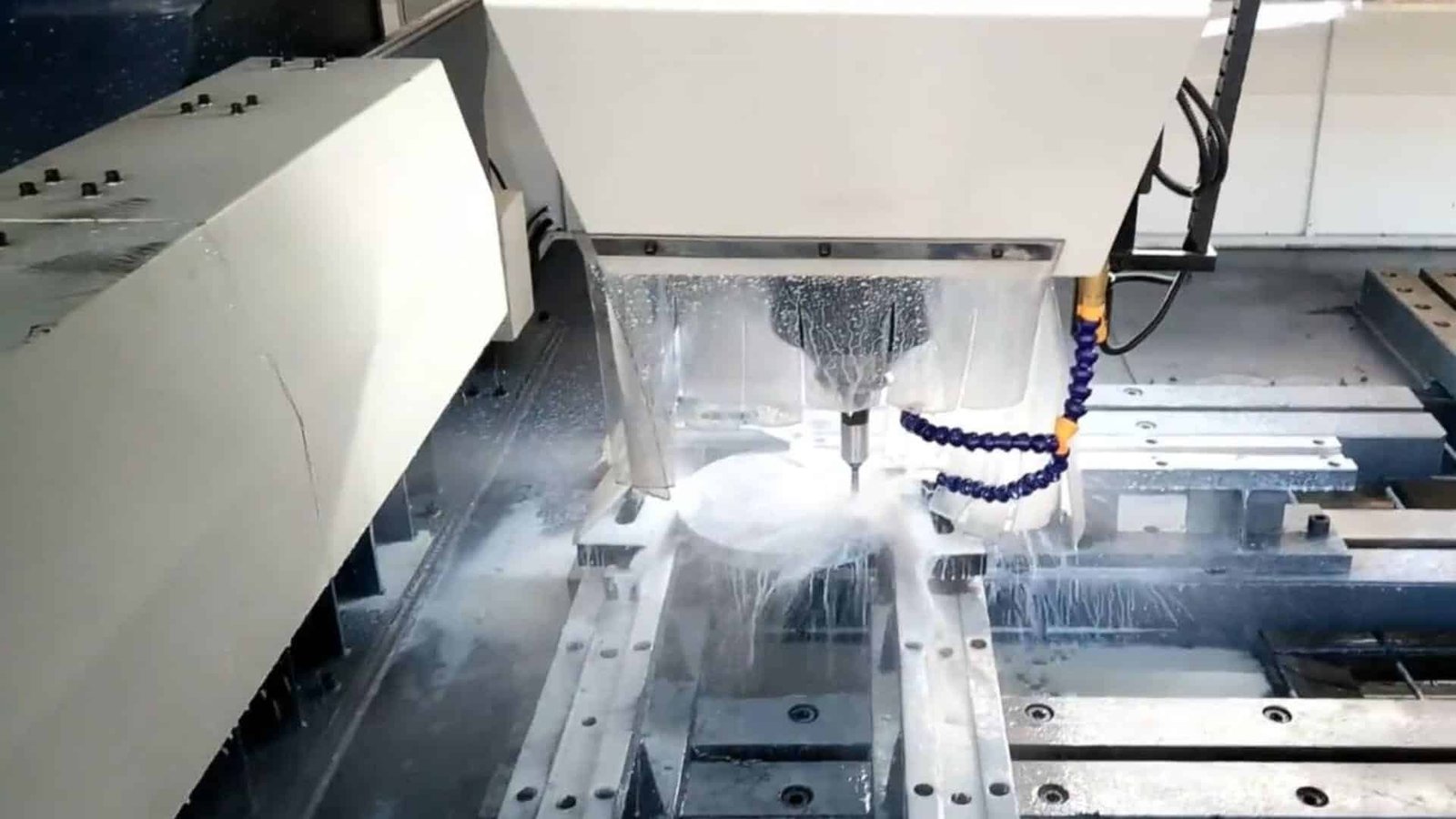

- Lubrificazione/refrigerante: L'applicazione corretta del refrigerante è fondamentale. Riduce il calore, lubrifica il taglio e aiuta ad evacuare i trucioli, tutti fattori che contribuiscono a migliorare la precisione e la finitura superficiale.

Vale la pena di notare che fattori come la temperatura ambiente, l'umidità e persino la polvere nell'officina possono avere un impatto sottile sul lavoro di altissima precisione. È importante mantenere pulita l'attrezzatura. In generale, i fori più profondi e quelli di diametro inferiore sono più impegnativi per mantenere un'elevata precisione.

Quali sono i volumi di produzione e i tempi di ciclo desiderati che la macchina di foratura CNC scelta dovrebbe essere in grado di raggiungere?

Le operazioni di foratura creano un collo di bottiglia nel flusso di lavoro, rallentando la produzione complessiva? Se avete bisogno di aumentare la produzione e di completare i pezzi più rapidamente, la velocità e l'efficienza della vostra macchina di foratura CNC sono fondamentali.

Per soddisfare volumi di produzione elevati e ottenere tempi di ciclo brevi, la vostra macchina di foratura CNC ha bisogno di funzionalità come velocità di traslazione rapida, accelerazione e decelerazione rapida del mandrino, sistemi efficienti di gestione dei trucioli e, potenzialmente, funzioni di automazione come il cambio utensili automatico o l'integrazione con sistemi di carico/scarico.

Una macchina lenta vi costerà direttamente denaro e opportunità. Il tempo di ciclo, ovvero il tempo totale necessario per completare tutte le operazioni di foratura su un pezzo, è diventato un elemento di grande importanza.

Diverse caratteristiche della macchina influiscono su questo aspetto:

- Tassi di traversata rapida6: Si tratta della velocità con cui la macchina può muovere i suoi assi (X e Y principalmente per il movimento da foro a foro, e Z per i rientri) quando è non taglio. Le velocità di traslazione rapida riducono in modo significativo il tempo di non taglio, che può rappresentare una parte importante del ciclo su pezzi con molti fori. Le macchine con servomotori offrono spesso velocità di avanzamento più elevate, che possono aumentare notevolmente la produzione.

- Prestazioni del mandrino7: L'accelerazione rapida al numero di giri programmato e la decelerazione rapida per la ritrazione consentono di ridurre i secondi del ciclo.

- Cicli di perforazione efficienti: Come già accennato, l'utilizzo di cicli di foratura CNC ottimizzati (come

G81,G83,G73) appropriati per la profondità del foro e per l'aiuto del materiale. Anche la velocità di elaborazione del sistema di controllo contribuisce all'esecuzione efficiente di questi cicli. - Gestione di trucioli e polveri: Se i trucioli non vengono eliminati in modo efficace, potrebbe essere necessario rallentare o addirittura fermare la macchina per eliminarli manualmente. Tutto ciò riduce la produttività. Un sistema di raffreddamento efficace è una parte di questo sistema. Per alcuni materiali o operazioni di foratura a secco, un robusto sistema di aspirazione è essenziale per rimuovere continuamente polvere e trucioli. Ho imparato che un sistema di aspirazione con una potenza superiore a quella che si ritiene necessaria e con una grande capacità di raccolta aiuta a evitare ritardi nella produzione dovuti a filtri intasati o a sacchi pieni.

- Caratteristiche dell'automazione8 (per volumi più elevati):

- Cambiautensili automatici (ATC): Se un pezzo richiede più dimensioni di foratura, o operazioni successive come l'alesatura o la maschiatura che possono essere eseguite sulla stessa macchina, un ATC riduce drasticamente l'intervento manuale e il tempo di impostazione tra gli utensili.

- Sistemi automatici di carico/scarico: Per le attività ripetitive ad alto volume, l'integrazione di sistemi di carico/scarico robotizzati o basati su pallet può consentire alla macchina di funzionare quasi ininterrottamente.

Quando valuto il volume di produzione, considero il numero di fori per pezzo, la complessità e il numero di pezzi necessari per turno o per giorno. Questo mi aiuta a decidere se ho bisogno di una macchina ad alta velocità, potenzialmente automatizzata, o se è sufficiente una foratrice CNC più semplice e standard.

Conclusione

La scelta della giusta macchina di foratura CNC si riduce alla comprensione del vostro lavoro specifico: le dimensioni e il peso tipici dei vostri pezzi, i materiali da forare, i tipi e le profondità dei fori richiesti, i vostri standard di precisione e finitura e i vostri obiettivi di volume di produzione.

-

La conoscenza dei materiali più morbidi può aiutare a ottimizzare i processi di lavorazione e a selezionare gli utensili giusti per ottenere la massima efficienza. ↩

-

L'esplorazione di questo argomento fornirà approfondimenti sulle sfide e sulle soluzioni per una lavorazione efficace dei materiali tenaci. ↩

-

La conoscenza del diametro dei fori è fondamentale per scegliere la macchina giusta e garantire la precisione dei vostri progetti. ↩

-

Esplorare le sfide dei fori profondi può aiutare a scegliere gli utensili e le tecniche giuste per una lavorazione efficace. ↩

-

La comprensione dei sistemi di movimento di precisione può migliorare la vostra conoscenza della precisione nella lavorazione, portando a risultati migliori nei vostri progetti. ↩

-

La comprensione delle velocità di traslazione rapida può aiutare a ottimizzare i processi di lavorazione e a ridurre i tempi di ciclo, con conseguente aumento della produttività. ↩

-

L'analisi delle prestazioni del mandrino può rivelare come migliorare l'efficienza della lavorazione e ridurre i costi di produzione. ↩

-

Imparare a conoscere le caratteristiche dell'automazione può aiutarvi a prendere decisioni informate sull'investimento in una tecnologia che aumenta l'efficienza della produzione. ↩

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze

Chris Lu

Avvalendomi di oltre un decennio di esperienza pratica nel settore delle macchine utensili, in particolare con le macchine CNC, sono qui per aiutarvi. Se avete domande suscitate da questo post, se avete bisogno di una guida per la scelta dell'attrezzatura giusta (CNC o convenzionale), se state esplorando soluzioni di macchine personalizzate o se siete pronti a discutere un acquisto, non esitate a CONTATTARMI. Troviamo la macchina utensile perfetta per le vostre esigenze