Hoe kiezen tussen TSC en standaard koelvloeistof in een VMC?

Uw gereedschap slijt te snel en spaanafzetting ruïneert de afwerking van onderdelen. Standaard koelvloeistof bereikt de snede niet, wat u tijd en geld kost. Through-Spindle Coolant (TSC) is de oplossing, maar is het de juiste investering voor uw werkplaats?

Kies standaard vloedvloeistof voor algemene bewerkingen en ondiepe sneden. Kies Through-Spindle Coolant (TSC) voor het boren van diepe gaten, agressief frezen van taaie legeringen en hoogvolume productie waarbij de cyclustijd kritisch is. TSC levert hoge druk direct aan de snijkant en verbetert daarmee de prestaties, maar vereist een grotere investering.

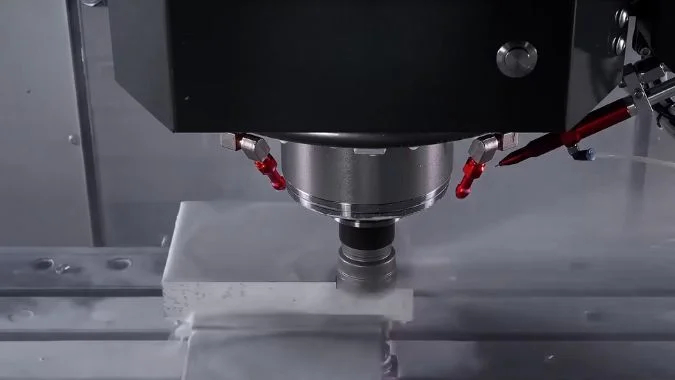

We hebben het talloze keren gezien: een werkplaats worstelt met het bewerken van roestvast staal of titanium. De rotatie van de spindel slingert het grootste deel van de externe koelvloeistof weg, waardoor de snijkant oververhit raakt. Dit leidt tot snelle slijtage van het gereedschap en een slechte productkwaliteit. Zodra ze overstappen op een machine met TSC verandert het hele proces. De hogedruk koelvloeistofstraal houdt het gereedschap koel en blaast de spanen weg, waardoor er sneller en betrouwbaarder kan worden verspaand. De beslissing om te investeren in TSC hangt volledig af van uw toepassing, materialen en productiedoelen.

Hoe verandert TSC Chip Evacuatie fundamenteel?

U boort een diep gat en de enige manier om de spanen te verwijderen is met een langzame, repetitieve pikcyclus. Dit proces is inefficiënt en verlengt de cyclustijden aanzienlijk.

TSC gebruikt een hogedruk koelmiddelstraal (300-1000 psi) die direct door de gereedschapspunt wordt afgevuurd om de spanen met geweld uit de snijzone te blazen. Deze proactieve verwijdering voorkomt het opeenhopen en opnieuw snijden van spanen, waardoor boren in één werkgang en frezen in diepe kamers zonder onderbreking mogelijk is.

Standaard koelvloeistof laten vollopen1 is een reactieve oplossing. Het probeert spanen weg te spoelen nadat ze zijn ontstaan, maar het lukt vaak niet om door diepe gaten of holtes te dringen. De spanen raken opgesloten in de groeven van het gereedschap, wat de belasting op de spindel kan verdubbelen en kan leiden tot gereedschapbreuk. Dit dwingt tot het gebruik van pikcycli - herhaalde in- en uitgaande bewegingen - alleen maar om de spanen te verwijderen.

TSC is een proactieve oplossing. Het verandert de fysica van spaanafvoer fundamenteel. De gerichte hogedrukstroom werkt als een hydraulische ram en duwt de spanen omhoog langs de groeven en uit het werkstuk op het moment dat ze gevormd worden. Hierdoor is het volledig overbodig om gaten te boren die dieper zijn dan vijf keer de diameter van het gereedschap. In sommige gevallen kan dit de cyclustijd voor het boren van meerdere gaten terugbrengen van meer dan 40 seconden naar slechts 20 seconden - een enorme tijdsbesparing van 50%. Deze continue, betrouwbare afvoer verandert een moeilijk proces in een soepel en efficiënt proces.

Wat zijn de specifieke gereedschapsvereisten en kostenoverwegingen voor een VMC met TSC?

U begrijpt de voordelen van TSC, maar u wilt weten wat de werkelijke kosten zijn. De investering gaat verder dan alleen de pomp en heeft invloed op uw gereedschap, machine en operationele budget.

TSC vereist gespecialiseerde gereedschappen en houders met interne koelmiddeldoorgangen en een aanzienlijke investering vooraf van $10.000 tot $30.000. Hoewel operationele kosten zoals energieverbruik hoger zijn, kan het rendement op investering snel zijn in hoogproductieve omgevingen.

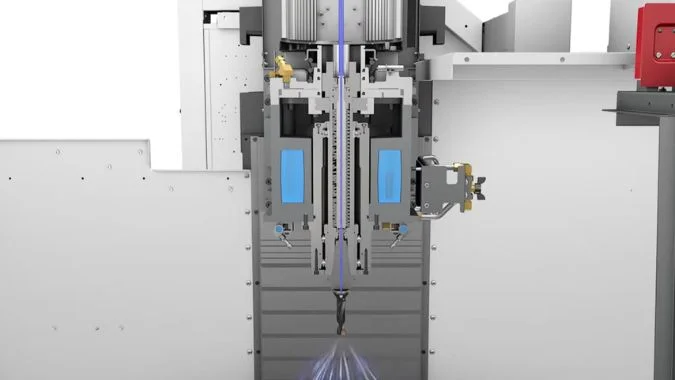

De implementatie van een TSC-systeem vereist een compleet ecosysteem van compatibele componenten. Standaardgereedschap blokkeert eenvoudigweg de koelmiddeltoevoer.

| Component | TSC Vereiste | Standaard systeemvereiste |

|---|---|---|

| Snijgereedschappen | Moet interne koelkanalen hebben (doorkoelmiddel). | Degelijk, standaard gereedschap. |

| Gereedschapshouders | Afgedichte spantangen of hydraulische klauwplaten om lekken onder hoge druk te voorkomen. | Standaard, niet-verzegelde houders. |

| Machine | Hogedrukpomp (20-70 bar), roterende unie en geavanceerde filtratie. | Basis lagedrukpomp en eenvoudige zeef. |

De financiële overwegingen zijn net zo belangrijk. De aanloopkosten voor het systeem zijn aanzienlijk. Gespecialiseerd doorkoeler2 boren en frezen zijn ook duurder dan hun massieve tegenhangers. Operationeel verbruikt de hogedrukpomp meer energie, ongeveer 10-15% meer dan een standaardsysteem. TSC gaat echter ook efficiënter om met vloeistof, waardoor het totale koelmiddelverbruik tot 35% kan dalen. Voor een drukke werkplaats kan de productiviteitswinst door snellere cyclustijden en een langere standtijd deze investering in slechts enkele maanden terugverdienen.

Hoe kan efficiënte spaanafvoer van TSC de oppervlakteafwerking en nauwkeurigheid van onderdelen direct verbeteren?

Je bewerkt een diepe zak en vindt krassen op de muren en vloer. De hoeken zijn niet zo scherp als de afdruk vereist. Deze defecten worden vaak veroorzaakt doordat spanen vast komen te zitten en opnieuw worden gesneden.

Door de spanen direct weg te spoelen, voorkomt TSC dat ze worden meegesleurd door het gereedschap, waardoor ze niet opnieuw hoeven te worden gesneden. Dit leidt tot een superieure oppervlakteafwerking, vermindert warmtevervorming en stelt de machine in staat om nauwere toleranties aan te houden op complexe vormen.

Een ongerepte oppervlakteafwerking en hoge nauwkeurigheid zijn afhankelijk van een schone en stabiele snijomgeving. Als spanen niet effectief worden afgevoerd, komen ze vast te zitten tussen de snijkant van het gereedschap en het werkstuk. Als het gereedschap beweegt, sleept het deze vastzittende spanen mee en veroorzaakt krassen en gutsen die de oppervlakteafwerking ruïneren. Dit constante slijpen genereert ook overtollige warmte, waardoor het materiaal krom kan trekken, wat kan leiden tot maatonnauwkeurigheden.

TSC lost deze problemen bij de bron op. De krachtige koelmiddelstraal zorgt elke keer weer voor een zuivere snede, wat verschillende directe voordelen heeft:

- Verbeterde oppervlakteafwerking3: Het voorkomt veelvoorkomende defecten zoals "bell-mouthing" bij de ingang van gaten en kan de algehele gladheid van het oppervlak met wel 10% verbeteren.

- Verbeterde nauwkeurigheid4: Door de warmteopbouw te minimaliseren, vermindert TSC thermische vervorming, waardoor het onderdeel zijn beoogde vorm en afmetingen behoudt.

- Strengere toleranties: Zonder spanen die het gereedschap afbuigen, kan de machine nauwere toleranties aanhouden, wat essentieel is voor luchtvaart en medische componenten.

Wat zijn de verschillen in langetermijnonderhoud tussen een TSC-pomp en een standaard koelsysteem?

Een nieuw machinesysteem moet uw workflow verbeteren, niet zorgen voor extra hoofdpijn bij het onderhoud. U moet weten wat u jaren later van een TSC-systeem kunt verwachten.

Een TSC-systeem vereist zorgvuldig, proactief onderhoud, vooral van de filtratie en de rotatie-unie, om catastrofale uitval van de spindel te voorkomen. Een standaard koelsysteem is veel eenvoudiger en vergevingsgezinder, maar levert minder goede prestaties.

De betrouwbaarheid op lange termijn van een TSC systeem staat of valt met het perfect schoon houden van de koelvloeistof. Alle schurende deeltjes die onder hoge druk in de roterende unie van de spindel worden geperst, kunnen de kwetsbare afdichtingen vernielen. Dit is een kritieke fout waardoor de koelvloeistof de spindellagers kan vervuilen, wat kan leiden tot een reparatie die duizenden euro's kan kosten.

| Onderhoudsaspect | Spilkoelsysteem (TSC) | Standaard koelsysteem |

|---|---|---|

| Belangrijkste taken | Dagelijkse drukcontroles; wekelijkse meertraps filterreiniging; maandelijkse inspectie van de roterende unie en afdichting. | Periodieke reiniging van de tank; basisreiniging van zeef en mand. |

| Primair risico | Spindelvervuiling door een defecte roterende afdichting. Dit is een catastrofale en dure fout. | Pompstoring of verstopte sproeiers. Dit zijn eenvoudige, goedkope reparaties. |

| Complexiteit | Hoog. Vereist training van de operator en een strikt, proactief onderhoudsschema. | Laag. Zeer eenvoudig en vergevingsgezind, vereist minimaal toezicht. |

Hoewel een standaard systeem eenvoudiger te onderhouden is, biedt een goed onderhouden TSC-systeem zijn eigen voordelen voor een lange levensduur. Door de snijzone schoon en koel te houden, vermindert het niet alleen de slijtage van het gereedschap, maar ook die van de machine zelf.

Conclusie

Kies standaard koelmiddel voor rendabel algemeen werk. Voor hoogwaardige bewerkingen van taaie materialen, diepe vormen en productie in grote volumes is TSC een essentiële investering die zichzelf terugbetaalt in productiviteit.

-

Leer meer over de nadelen van flood-koelvloeistof en waarom het misschien niet effectief is voor het bewerken van diepe gaten. ↩

-

Door de voordelen van gereedschap met doorkoeling te onderzoeken, kunt u uw bewerkingsprestaties en de levensduur van uw gereedschap verbeteren. ↩

-

Bekijk deze link om te begrijpen hoe een verbeterde oppervlakteafwerking de productkwaliteit en -prestaties in verschillende industrieën verbetert. ↩

-

Ontdek het belang van verbeterde nauwkeurigheid in de productie en de rol ervan bij het bereiken van precisie in de productie. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.