Waarom is de keuze van het juiste gereedschap cruciaal voor nauwkeurigheid en stabiliteit bij het bewerken van profielen?

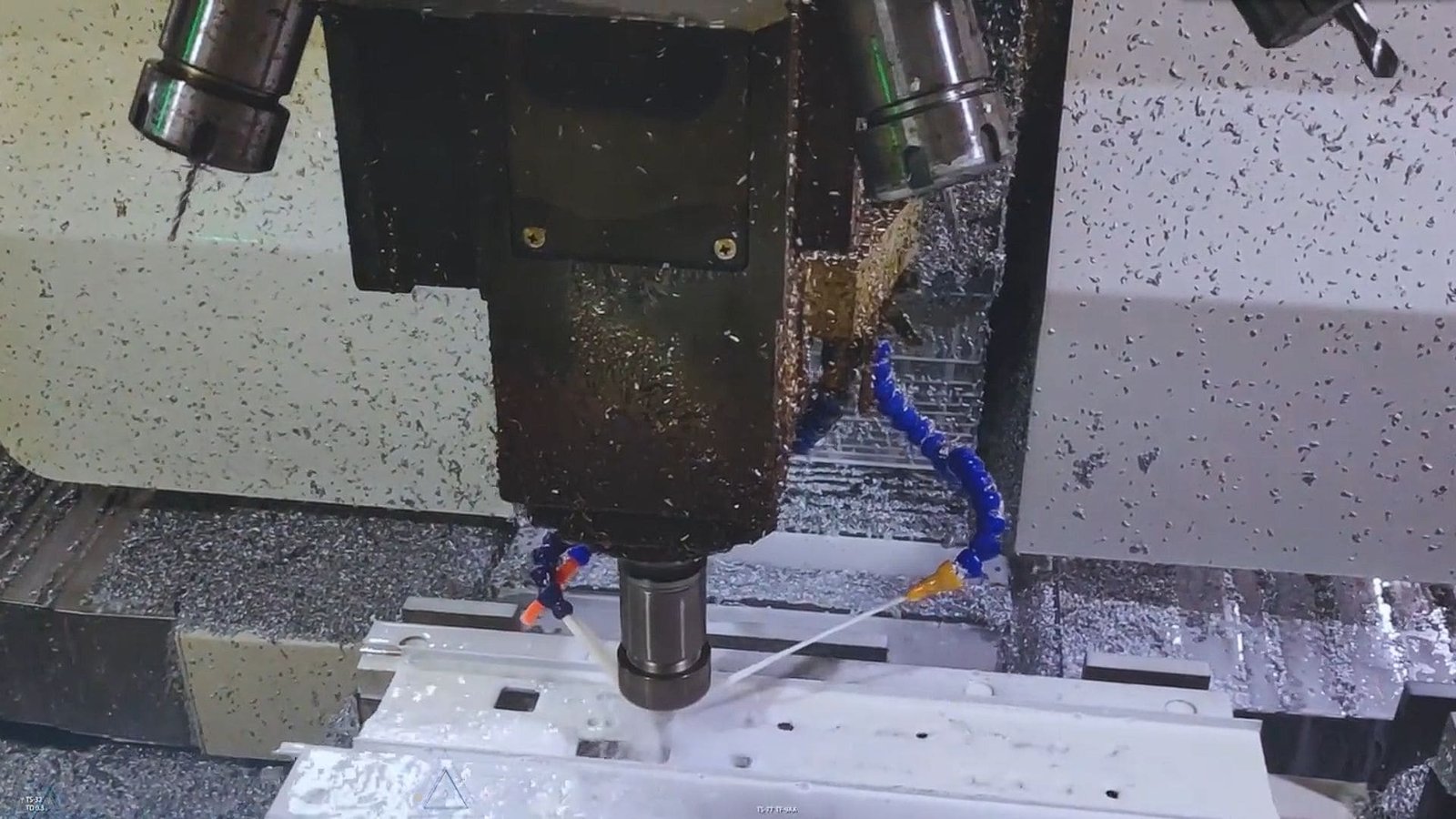

Worstelt u met inconsistente profielbewerkingsresultaten, slechte oppervlakteafwerking of overmatige trillingen? Het gebruik van het verkeerde snijgereedschap, vooral bij materialen zoals aluminium, kan dure materialen snel ruïneren, gereedschapbreuk veroorzaken, de productie vertragen en de nauwkeurigheid en stabiliteit van uw onderdelen fundamenteel in gevaar brengen.

Het kiezen van het juiste gereedschap is cruciaal omdat het materiaal, de geometrie, de coating en de conditie direct de snijkrachten, warmteontwikkeling, spaanbeheersing en trillingen bepalen. Deze factoren bepalen fundamenteel de uiteindelijke maatnauwkeurigheid, oppervlaktekwaliteit en algehele stabiliteit van het profielbewerkingsproces, vooral bij gemakkelijk te markeren of te trillen materialen zoals aluminium.

Het klinkt misschien eenvoudig, maar bij het kiezen van het "juiste gereedschap" moet je rekening houden met verschillende factoren die met elkaar samenhangen. Het werkstuk goed vastzetten is van vitaal belang, maar het gereedschap zelf moet aangepast zijn aan de eigenschappen van het materiaal (zoals de zachtheid van aluminium en de neiging om te plakken) om de precisie te behouden. Laten we eens uitsplitsen welke soorten gereedschap het beste werken, kritieke elementen zoals coatings en geometrie onderzoeken en bespreken hoe de kosten in balans kunnen worden gebracht met de prestaties.

Wat voor gereedschap moet ik kiezen voor het bewerken van aluminium profielen?

Het bewerken van aluminium lijkt eenvoudig, maar krijg je last van gomachtige spanen, opgebouwde randen of een slechte afwerking? Het gebruik van universeel gereedschap dat niet ontworpen is voor aluminium leidt vaak tot deze problemen, wat resulteert in onnauwkeurige sneden en tijdverlies. Voor een efficiënte en schone bewerking worden specifieke gereedschapstypes aanbevolen.

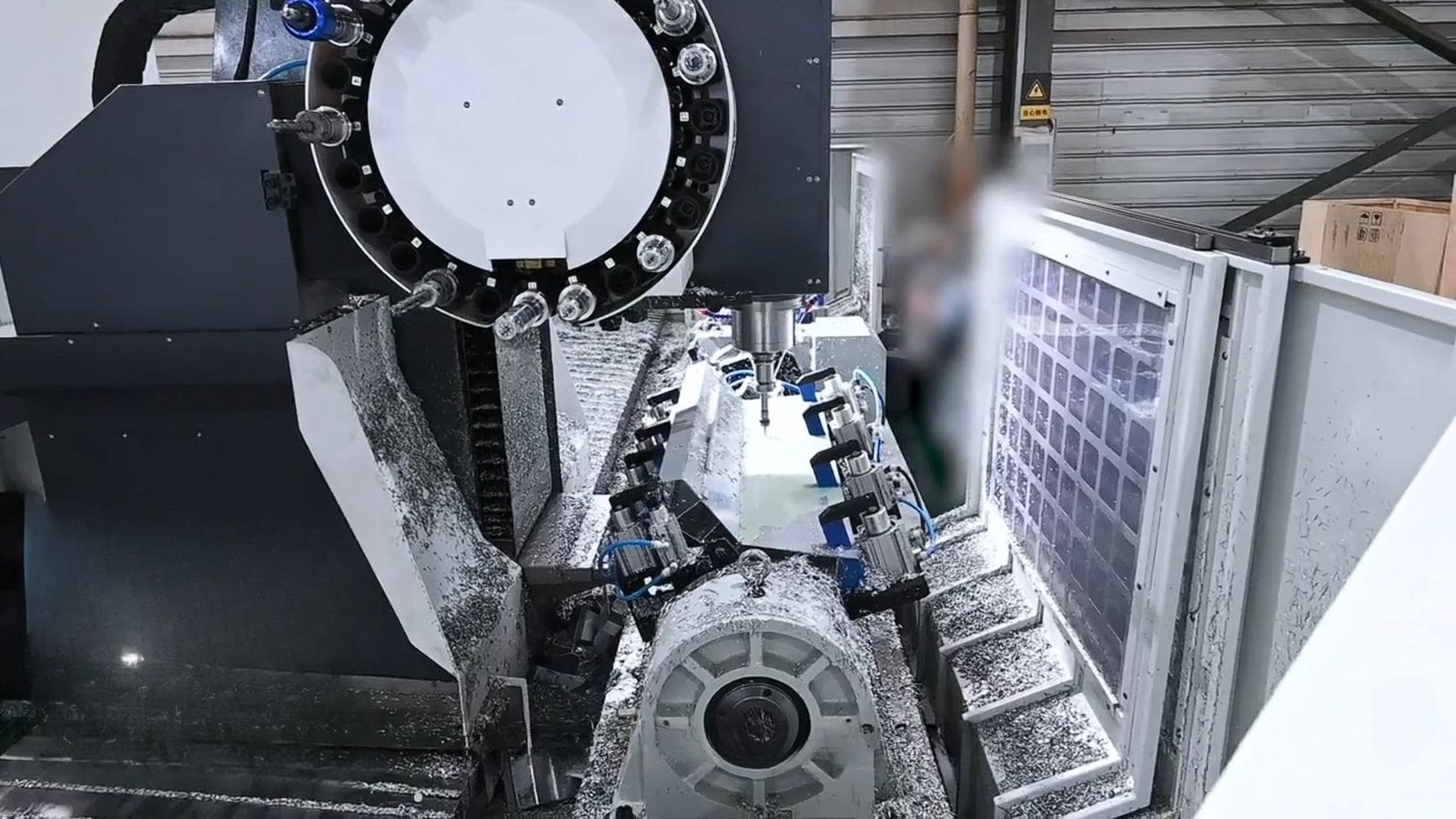

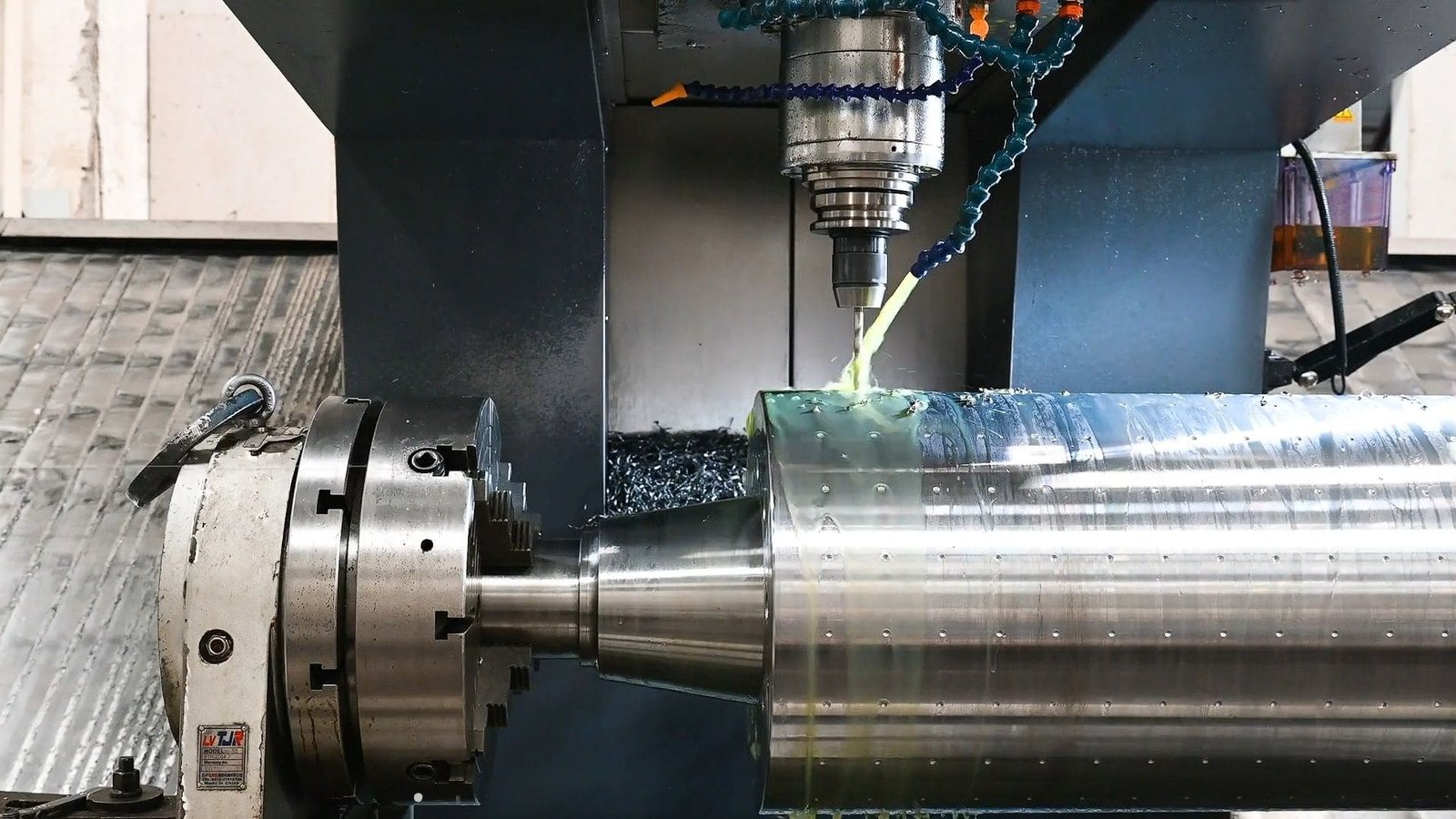

Voor het zagen van aluminium profielen zijn hardmetalen zaagbladen met een specifieke tandgeometrie ideaal. Voor frezen zijn CNC gereedschappen zoals 3-spoed frezen of gereedschappen van volhardmetaal of HSS, speciaal ontworpen voor aluminium met scherpe randen en gepolijste groeven, essentieel.

Het juiste gereedschapstype en materiaal kiezen is de eerste stap. Jouw gecombineerde inzichten laten verschillende opties zien:

- Hardmetalen zaagbladen1: Uitstekend voor recht zagen van aluminium extrusies. Zoek naar bladen met tandgeometrieën die speciaal ontworpen zijn voor non-ferrometalen om zuivere zaagsneden te garanderen en vervorming te minimaliseren. Afhankelijk van de specifieke toepassing kan worden gekozen voor positieve of negatieve tandontwerpen.

- Hardmetalen frezen2 (vooral voor CNC): Aanzienlijk harder en slijtvaster dan HSS, waardoor hogere snelheden en voedingen mogelijk zijn. Ontwerpen voor aluminium zijn vaak voorzien van:

- Minder fluiten (bijv. 2 of 3): Biedt meer ruimte voor de afvoer van spanen, wat essentieel is om te voorkomen dat spanen zich ophopen in aluminium.

- Chipbreaker Meetkunde: Sommige ontwerpen bevatten voorzieningen om spanen te breken in kleinere, beter hanteerbare stukken, wat de afvoer nog verder vergemakkelijkt, vooral bij freesbewerkingen. Ontwerpen met 3 spiralen worden vaak aanbevolen.

- Scherpe randen en gepolijste groeven: Minimaliseert de snijkracht en voorkomt dat aluminium blijft plakken (opgebouwde rand).

- HSS (High-Speed Steel): Nog steeds geschikt voor bewerkingen met lagere snelheden, boren, tappen of eenvoudigere profielen waarbij de kosten een primaire zorg zijn. Biedt een goede taaiheid maar slijt sneller dan hardmetaal.

- PCD (polykristallijn diamant)3: De eerste keuze voor het bewerken van aluminium met hoge volumes en hoge snelheden, vooral bij abrasieve legeringen. Biedt de beste slijtvastheid en afwerking, maar heeft hogere initiële kosten.

De beste keuze hangt sterk af van de specifieke bewerking (snijden, frezen, boren), de vereiste precisie, het productievolume en de mogelijkheden van uw machine.

Welke rol spelen coatings voor gereedschappen bij het optimaliseren van de prestaties bij het verspanen van profielen?

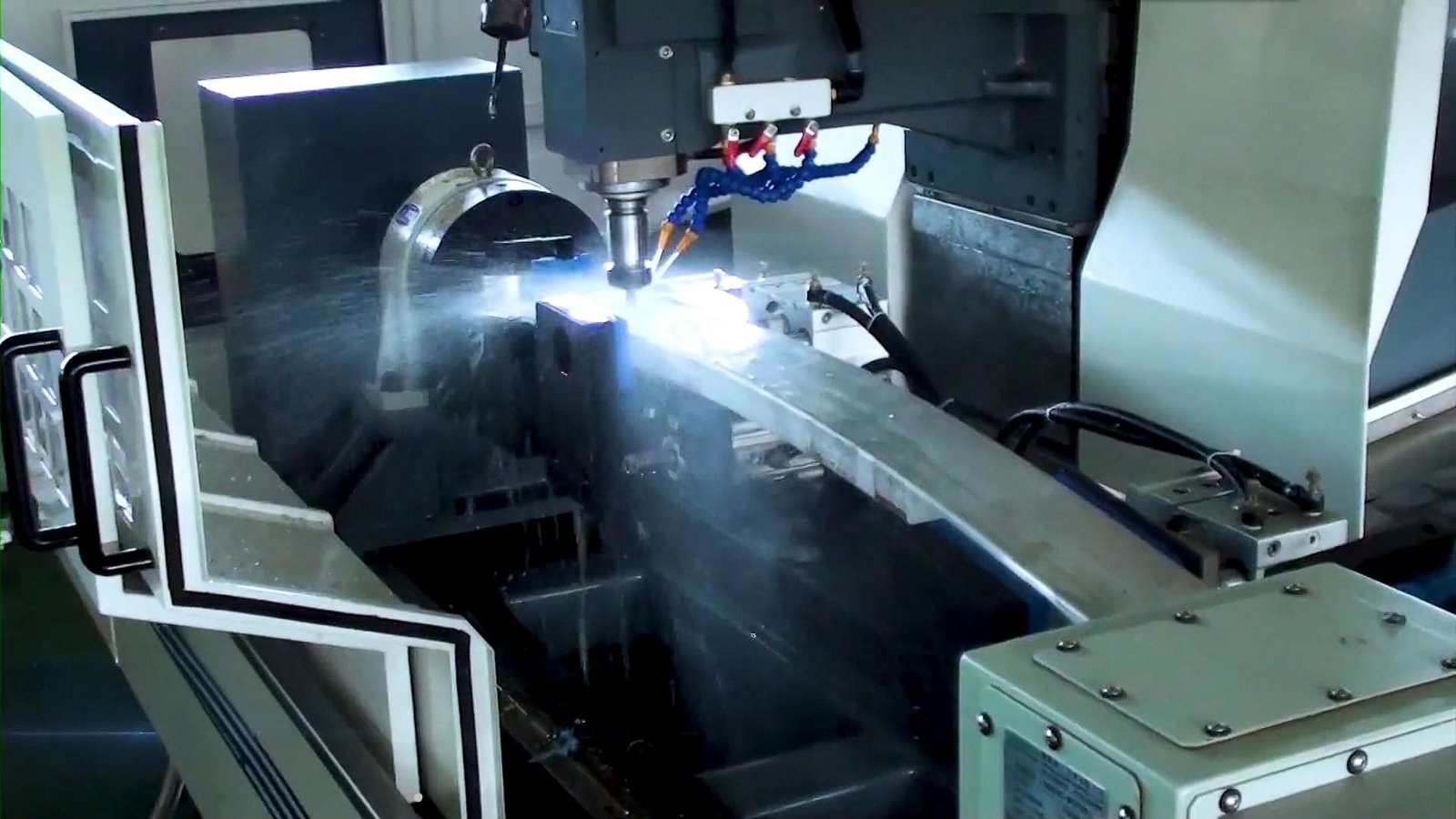

Slijten uw gereedschappen sneller dan verwacht of worstelt u met aluminium dat aan de snijkant blijft kleven? Gereedschap zonder coating kan de klus in eerste instantie misschien klaren, maar coatings bieden specifieke verbeteringen die cruciaal zijn voor de uitdagingen van het bewerken van materialen zoals aluminium, vooral bij hogere snelheden.

Coatings verbeteren de prestaties van gereedschap aanzienlijk door de hardheid van het oppervlak te verhogen, wrijving en adhesie (smering) te verminderen, de slijtvastheid te verbeteren en een thermische barrière te vormen. Dit gaat problemen tegen zoals opgebouwde kanten in aluminium, wat leidt tot een langere levensduur van het gereedschap, betere afwerking en hogere snelheden.

Coatings zijn dunne, gespecialiseerde lagen die op het oppervlak van het gereedschap worden aangebracht. Uw onderzoek benadrukt het belang ervan, vooral voor aluminium:

- Minder adhesie en wrijving: Dit is cruciaal voor aluminium, dat de neiging heeft om aan de snijkant te blijven kleven (opbouwrand of BUE). Coatings zoals Titaannitride (TiN)4TiCN, AlTiN of gespecialiseerde coatings met lage wrijving (zoals DLC) zorgen voor een gladder oppervlak. Dit voorkomt materiaalophoping, verbetert de spaanafvoer en resulteert in schonere zaagsneden en een betere oppervlakteafwerking.

- Verhoogde hardheid en slijtvastheid5: De coating werkt als een beschermend schild, waardoor het oppervlak van het gereedschap veel harder wordt en beter bestand is tegen de abrasieve slijtage die optreedt tijdens het snijden. Dit leidt direct tot een langere levensduur van het gereedschap.

- Thermische barrière: Coatings helpen het gereedschapssubstraat (bijv. hardmetaal) te isoleren van de intense hitte die vrijkomt tijdens het snijden. Dit voorkomt dat het gereedschapmateriaal zacht wordt of degradeert, waardoor hogere snijsnelheden mogelijk zijn zonder voortijdig defect te raken.

Coatings zoals TiN brengen weliswaar extra kosten met zich mee, maar bieden een veelzijdige balans van hardheid en lage wrijving die geschikt is voor veel aluminiumtoepassingen. De langere levensduur, het potentieel voor snellere cyclustijden en de verbeterde productkwaliteit rechtvaardigen vaak de investering en dragen bij aan lagere totale kosten per onderdeel.

Welke gereedschapgeometrieën zijn het meest geschikt voor specifieke profielbewerking?

Ervaart u problemen zoals trillingen, slechte spaanafvoer of ruwe oppervlakken, zelfs met het juiste materiaal en de juiste coating? De specifieke vorm van de snijkanten en het lichaam van het gereedschap - de geometrie - is cruciaal voor hoe effectief het materiaal snijdt, spanen controleert en stabiliteit behoudt.

Voor aluminium profielen zijn geometrieën met scherpe snijkanten, hoge spiraalhoeken (35-45° voor frezen) voor efficiënte spaanafvoer en gepolijste groeven essentieel. Specifieke ontwerpen zoals spaanbrekers op frezen of geoptimaliseerde tandpatronen op zaagbladen verbeteren de prestaties voor specifieke taken nog verder.

Effectieve geometrie gaat verder dan het basistype gereedschap. De belangrijkste kenmerken die uit je onderzoek naar voren komen, zijn onder andere:

- Scherpe snijranden6: Essentieel voor het zuiver scheren van zachte materialen zoals aluminium, het verminderen van snijkrachten en het minimaliseren van materiaalvervorming.

- Hoge spiraalhoeken (frezen)7: Bevordert efficiënt optillen en afvoeren van spanen uit de snijzone, wat cruciaal is voor het voorkomen van inpakkingen in aluminium.

- Gepolijste fluiten: Verminder de wrijving, waardoor de spanen beter worden afgevoerd en er geen aluminium aan het gereedschapoppervlak vastkleeft.

- Helling en vrijloophoeken: Geoptimaliseerde positieve spaanhoeken verminderen de snijkrachten, terwijl de juiste speling wrijving voorkomt.

- Aantal groeven (frezen): Gewoonlijk wordt de voorkeur gegeven aan 2 of 3 spaangroeven voor opruwen of frezen voor algemeen gebruik in aluminium om de spaanruimte te maximaliseren.

- Spaanbreekgeometrie (frezen)8: Gespecialiseerde groeven op de snijkant breken lange, draderige spanen in kleinere, hanteerbare segmenten, wat de spaancontrole en -afvoer aanzienlijk verbetert, vooral tijdens agressief frezen.

- Geometrie zaagbladtanden: Voor het zagen van profielen hebben hardmetalen zaagbladen specifieke tandvormen nodig (bijv. positieve/negatieve hoeken, specifieke slijpvormen) die ontworpen zijn om aluminium te bewerken zonder te grijpen of overmatige bramen te veroorzaken.

Het afstemmen van de geometrie - zoals het gebruik van een spaanbrekerfrees om te frezen of een correct ontworpen zaagblad om te zagen - op het specifieke materiaal en de bewerking is van vitaal belang om zuivere zaagsneden, een goede afwerking en een efficiënte productie te verkrijgen.

Hoe kun je de kosten van gereedschap strategisch afwegen tegen prestaties en levensduur?

Maakt u zich zorgen over de hoge kosten van eersteklas snijgereedschappen? Het is verleidelijk om de goedkoopste optie te kiezen, maar dit leidt vaak tot veelvuldige vervangingen, trage snelheden, afgedankte onderdelen en een verhoogde machinestilstand, wat uiteindelijk de totale productiekosten aanzienlijk opdrijft.

Breng de gereedschapskosten strategisch in balans door te focussen op de totale eigendomskosten of kosten per onderdeel. Evalueer de levensduur van het gereedschap, de cyclustijd die het mogelijk maakt (prestaties), de impact op de onderdeelkwaliteit en de verminderde stilstandtijd. Vaak levert een hogere initiële investering in een kwaliteitsgereedschap een hoger rendement op lange termijn op.

Om de juiste balans tussen kosten en prestaties te vinden, moet je verder kijken dan het initiële prijskaartje. Uw inzichten suggereren deze strategieën:

- Geef prioriteit aan Totale eigendomskosten (TCO)9: Kijk niet alleen naar de stickerprijs. Bereken hoeveel goede onderdelen een gereedschap produceert gedurende zijn levensduur. Houd rekening met de bespaarde machinetijd als gevolg van hogere snelheden/aanzetten door beter gereedschap. Reken ook de kosten mee van stilstand voor gereedschapwissels. Duurzaam gereedschap met hoge prestaties wint het vaak van de TCO.

- Kies geschikt gereedschap van hoge kwaliteit: Investeer in gereedschap van geschikte materialen (zoals hardmetaal voor aluminium) en met nuttige coatings (zoals TiN of toepassingsspecifieke coatings). Hoewel ze vooraf meer kosten, verlagen hun langere levensduur en betere prestaties de kosten per onderdeel.

- Bewerkingsparameters optimaliseren10: Gebruik het hulpmiddel niet alleen, maar gebruik het ook correct. Werk met de aanbevelingen van de fabrikant voor snelheden, voedingen en snedediepte. Stem deze parameters nauwkeurig af voor uw specifieke machine en opstelling om de materiaalafname te maximaliseren en de levensduur van het gereedschap te behouden.

- Zorg voor Effectieve koeling/smering11: De juiste toepassing van koelmiddel is onmisbaar, vooral voor aluminium. Het vermindert warmte, minimaliseert wrijving en BUE, spoelt spanen en verlengt de levensduur van het gereedschap aanzienlijk, zodat je het maximale uit je investering in gereedschap kunt halen.

- Goed gereedschapbeheer implementeren: Inspecteer gereedschap regelmatig op slijtage. Vervang ze proactief op basis van prestaties of vooraf bepaalde levensduurlimieten, niet alleen na defecten. Houd houders schoon en onderhoud apparatuur goed.

Door deze holistische kijk te hanteren, te focussen op TCO en het hele proces te optimaliseren, kunt u strategisch verantwoorde investeringen in gereedschap doen die zowel de prestaties als de winstgevendheid verbeteren.

Conclusie

Het kiezen van het juiste gereedschap voor profielbewerking - rekening houdend met materiaal, coating, geometrie en het afwegen van kosten en TCO - is essentieel voor het bereiken van nauwkeurigheid, stabiliteit, langere standtijden en algehele productie-efficiëntie, vooral bij het werken met uitdagende materialen zoals aluminium.

-

Ontdek de voordelen van hardmetalen zaagbladen voor het zagen van aluminium om precisie en efficiëntie in je projecten te garanderen. ↩

-

Lees hoe hardmetalen frezen CNC-bewerkingsprocessen verbeteren en zorgen voor betere prestaties en een lange levensduur bij aluminium toepassingen. ↩

-

Ontdek de voordelen van PCD-gereedschappen voor aluminiumbewerking, vooral voor hoogvolume productie, om superieure resultaten te behalen. ↩

-

Ontdek de voordelen van TiN-coatings, zoals een langere levensduur en betere prestaties bij het bewerken van aluminium. ↩

-

Leer hoe coatings de duurzaamheid en prestaties van gereedschap verbeteren, wat leidt tot kosteneffectieve oplossingen voor machinale bewerking. ↩

-

Ontdek hoe scherpe snijkanten de bewerkingsefficiëntie verbeteren en materiaalvervorming verminderen, wat cruciaal is voor aluminiumbewerking. ↩

-

Ontdek het belang van hoge spiraalhoeken bij het verbeteren van de spaanafvoer en het voorkomen van packing, wat essentieel is voor effectief aluminium frezen. ↩

-

Lees meer over de voordelen van de spaanbrekergeometrie bij het beheren van de spaangrootte en het verbeteren van de freesprestaties, vooral in aluminium. ↩

-

Inzicht in de TCO helpt bij het nemen van weloverwogen beslissingen over investeringen in hulpmiddelen, zodat besparingen en efficiëntie op de lange termijn gewaarborgd zijn. ↩

-

Het optimaliseren van bewerkingsparameters kan de levensduur en prestaties van gereedschap aanzienlijk verbeteren, wat leidt tot kostenbesparingen en efficiëntie. ↩

-

Een goede koeling en smering zijn cruciaal voor een lange levensduur en goede prestaties van het gereedschap. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.