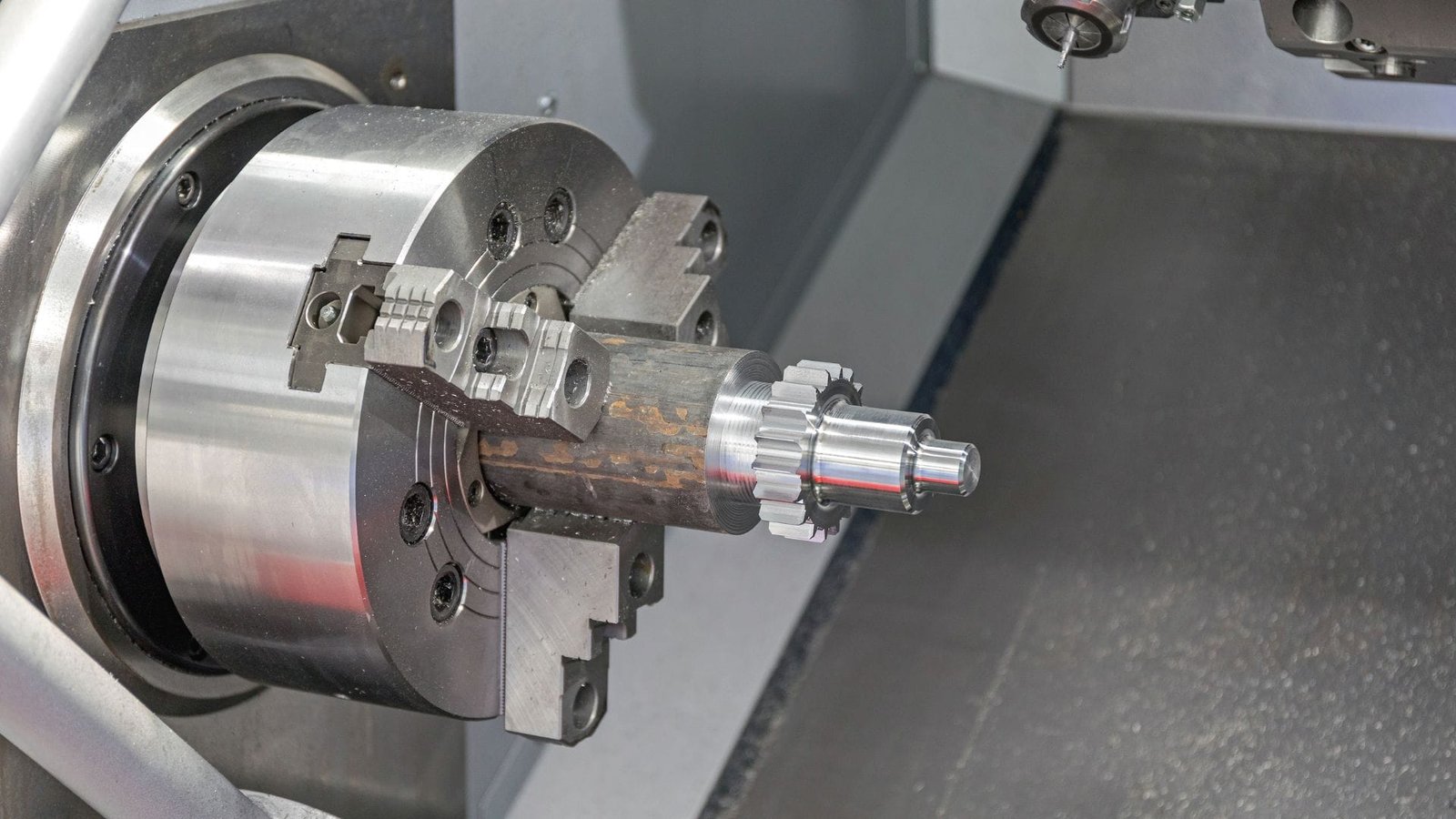

Waarom verschijnen er chattermarks op het oppervlak van CNC-draaiwerkstukken?

Bent u ook zo moe van die lelijke, golvende spatsporen die uw zorgvuldig geplande CNC-gedraaide onderdelen verpesten? Dit maar al te vaak voorkomende probleem verspilt goed materiaal, voegt extra tijd toe voor nabewerking en gaat uiteindelijk ten koste van uw winst. Maar begrijpen wat de oorzaak is, is de eerste stap om het te elimineren.

Geratel op CNC-gedraaide werkstukken is voornamelijk het gevolg van trillingen tijdens het snijproces. De belangrijkste boosdoeners zijn onvoldoende stijfheid in het machine-gereedschap-werkstuksysteem, het gebruik van ongeschikt snijgereedschap of onjuiste gereedschapgeometrie, het instellen van onjuiste snijparameters (zoals snelheid, voeding of snedediepte) of slijtage van kritieke machineonderdelen zoals spindellagers of geleidingen.

Als je die gladde, hoogwaardige afwerking wilt bereiken waar CNC-draaien toe in staat is. Laten we eens duiken in deze gebruikelijke verdachten.

Hoe beïnvloedt de stijfheid en demping van CNC-draaibanken de vorming van trillingen?

Lijkt het alsof uw CNC-draaibank meer trilt dan zou moeten, waardoor de karakteristieke trillingspatronen op uw werkstukken achterblijven? Een fundamenteel gebrek aan stijfheid van de machine of een slecht trillingsabsorberend vermogen in de structuur kan de kern van het probleem zijn. Door deze inherente zwakte kunnen snijtrillingen zich opbouwen en uw werk bederven.

De algehele stijfheid en dempingscapaciteit van een CNC-draaibank zijn absoluut essentieel bij het voorkomen van trillingen. Onvoldoende stijfheid betekent dat de structuur van de machine gemakkelijk kan vervormen en trillen als er snijkrachten worden uitgeoefend. Slechte demping betekent dat deze trillingen niet snel afnemen, wat leidt tot aanhoudend trillen en een slechte oppervlakteafwerking. Beide zaken verhogen de kans op het optreden van trillingen aanzienlijk.

Ik zeg altijd tegen mensen dat ze het moeten zien als schrijven op een wankele, wiebelende tafel tegenover een zware, stevige tafel. Hetzelfde principe is direct van toepassing op machinale bewerking. Een stijve, goed gedempte machine biedt een stabiel, onwrikbaar platform waarop het snijgereedschap soepel zijn werk kan doen.

Het belang van systeemstijfheid

Als we het over stijfheid hebben, gaat het over het vermogen van het hele systeem - het machinegereedschap zelf, de manier waarop het werkstuk is opgespannen en de opstelling van het snijgereedschap - om te weerstaan aan buiging of vervorming onder de krachten die tijdens het snijden ontstaan.

- Fundering en verankering van de machine: Een stevige fundering, zoals een betonnen vloer, en een goede verankering van de machine zijn uitgangspunten voor een goede algehele stijfheid. Dit minimaliseert eventuele externe trillingen of bewegingen die de machine beïnvloeden.

- Onvoldoende stijfheidseffecten1: Als een onderdeel van dit systeem niet stijf genoeg is (bijvoorbeeld een slank werkstuk, een gereedschap met te veel overhang of zelfs flexibiliteit in de gietstukken van de machine), zal het doorbuigen. Dit is niet alleen een statische doorbuiging; het leidt tot een afname van wat we dynamische stijfheid noemen tijdens de snede. Hierdoor kunnen de snijkrachten schommelen, wat trillingen veroorzaakt of verergert. Dit is vooral merkbaar tijdens het zagen met hoge snelheid.

- Mechanische resonantie2: Een belangrijke oorzaak van chatter is mechanische resonantie. Dit treedt op wanneer de frequentie van de snijkrachten in de buurt komt van een natuurlijke trillingsfrequentie van de structuur van de bewerkingsmachine of het werkstuk. Het verbeteren van de algemene stijfheid helpt om deze natuurlijke frequenties weg te verschuiven van de gebruikelijke snijfrequenties.

Waarom demping essentieel is voor een gladde afwerking

Demping3 is het vermogen van het systeem om trillingsenergie te absorberen en af te voeren.

- Onvoldoende demping: Als uw CNC-draaibanksysteem4 Als er geen goede demping is, zullen de trillingen die tijdens het zagen ontstaan niet gemakkelijk verdwijnen. De trillingsenergie blijft circuleren, waardoor het geratel verergert.

- Demping verbeteren: Praktische manieren om de demping te verbeteren zijn het gebruik van speciale gereedschapshouders, zoals hydraulische expansietypes, die kunnen helpen om een deel van de demping te absorberen. snijtrillingen5. Voor dunwandige of trillingsgevoelige onderdelen kan het tijdelijk opvullen met materialen zoals was of zelfs zand massa en demping toevoegen om ze tijdens het bewerken rustiger te maken.

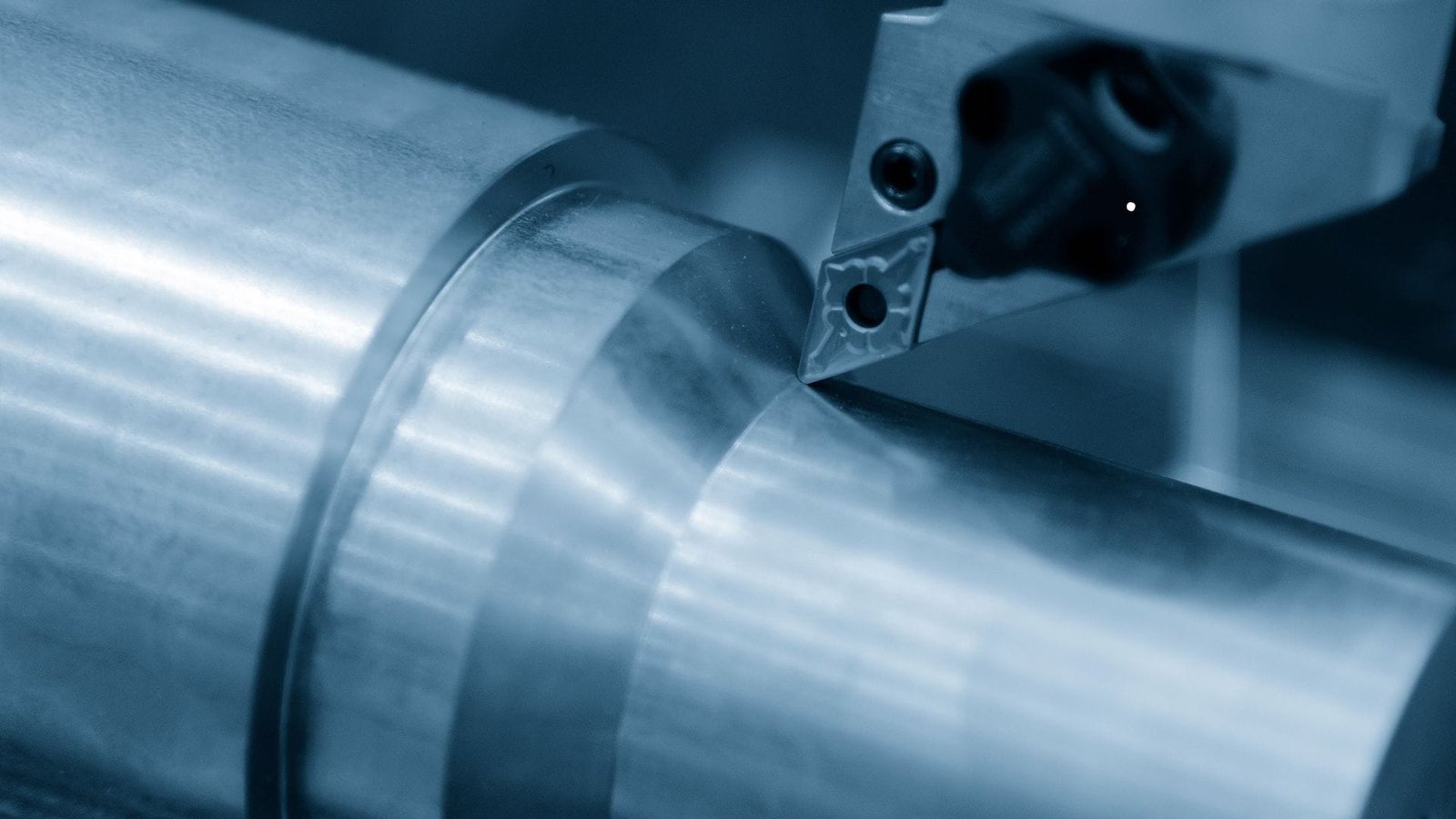

Welke rol spelen gereedschapsselectie en geometrie bij het voorkomen van CNC-draaispatten?

Grijp je gewoon naar het dichtstbijzijnde beschikbare snijgereedschap of gebruik je standaardhoeken zonder er goed over na te denken? Deze veelgebruikte snelkoppeling kan het gevoel geven dat je constant met de machine aan het vechten bent, wat vaak resulteert in die frustrerende klapperende markeringen. In werkelijkheid kan het kiezen van het juiste gereedschap, met de optimale geometrie voor de klus, dag en nacht verschil maken.

Gereedschapsselectie en de specifieke geometrie ervan spelen een absoluut essentiële rol bij het voorkomen van chatter tijdens CNC-draaien. Het kiezen van het juiste gereedschapmateriaal, zoals een hardmetalen kwaliteit, en het aanbrengen van geschikte coatings kan wrijving en slijtage aanzienlijk verminderen. Verder helpt het zorgvuldig optimaliseren van gereedschapshoeken zoals de spaanhoek, de grootste snijkanthoek, de neusradius en de vrijloophoek om de snijkrachten effectief te beheersen en zo trillingen en trillingen te minimaliseren.

Ik heb al heel vroeg in mijn carrière geleerd dat niet alle snijgereedschappen gelijk zijn, vooral niet als je spatten probeert te elimineren. Een beetje gerichte aandacht voor je gereedschap kan je later een berg hoofdpijn besparen.

Materiaal- en coatingkeuzes voor slimme gereedschappen

Het materiaal waarvan je snijgereedschap is gemaakt en de speciale coating die het heeft, hebben een directe invloed op de prestaties en het vermogen om trillingen te weerstaan.

- Gereedschapsmateriaal en stijfheid: Het kiezen van geschikt gereedschapmateriaal is cruciaal. Hardmetalen gereedschap6 zijn vaak de eerste keuze vanwege hun hoge hardheid en slijtvastheid, waardoor ze een scherpe rand behouden en niet doorbuigen. Houd ook rekening met de fysieke afmetingen van het gereedschap: gereedschap met grotere diameters en kortere lengtes (minder overhang van de houder) zijn doorgaans veel stijver en minder gevoelig voor trillingen.

- Voordelen van coating van gereedschap7: Moderne gereedschapscoatings zijn functioneel, niet alleen cosmetisch. Coatings zoals TiN, TiCN of Al2O3 kunnen de wrijving tussen het gereedschap en het werkstuk aanzienlijk verminderen, wat leidt tot lagere snijkrachten en minder warmteontwikkeling.

Gereedschapsgeometrie optimaliseren voor snijstabiliteit

De vorm en specifieke hoeken van de snijkant van je snijgereedschap - de geometrie - zijn cruciaal voor het regelen van de interactie met het werkstuk.

- Harkhoek8: Een positieve hellingshoek zorgt er over het algemeen voor dat het gereedschap vrijer snijdt, waardoor de snijweerstand en de totale snijkrachten afnemen. Dit vermindert op zijn beurt de neiging tot trillen van het systeem.

- Grote snijhoek (afloophoek): Het aanpassen van deze hoek kan de verdeling van de snijkrachten veranderen. Een grotere voorloophoek kan de spaan soms dunner maken en de krachten meer axiaal in de spindel leiden, wat stabieler kan zijn.

- Neusradius: Een grotere neusradius kan de oppervlakteafwerking en gereedschapsterkte verbeteren, maar een te grote neusradius kan de snijkrachten verhogen en de kans op chatter vergroten. De juiste balans vinden is essentieel.

- Vrijloophoek: Voldoende speling is essentieel om te voorkomen dat de flank van het gereedschap over het bewerkte oppervlak wrijft, wat wrijving en trillingen veroorzaakt.

- Chipbrekers: Gereedschappen met goed ontworpen spaanbrekers kunnen ook bijdragen aan een soepeler zaagproces door de spaan effectief te beheren en te voorkomen dat deze de zaagsnede verstoort.

- Veilig vasthouden: Zorg ervoor dat het gereedschap zeer stevig wordt vastgehouden in een houder van hoge kwaliteit met een goede rondloopnauwkeurigheid. Elke losheid hier nodigt uit tot klapperen.

Hoe beïnvloeden snijparameters trillingen en geratel bij CNC-draaien?

Worden uw snijsnelheden, aanzetten en snededieptes zorgvuldig gekozen of worden ze soms ingesteld zonder volledig rekening te houden met hun impact? Het gebruik van snijparameters die niet geoptimaliseerd zijn voor uw specifieke opstelling kan gemakkelijk trillingen opwekken in uw CNC-draaibewerking, wat direct leidt tot die ongewenste trillingsstrepen. Het vinden van de "sweet spot" voor deze instellingen is absoluut essentieel.

Snijparameters, met name snijsnelheid, voedingssnelheid en snedediepte, hebben een grote invloed op de ontwikkeling van trillingen en trillingen bij CNC-draaien. Als een van deze parameters te hoog of te laag wordt ingesteld voor de gegeven omstandigheden, kan dit leiden tot onstabiele snijkrachten, die vervolgens trillingen veroorzaken of versterken. Een uitgebalanceerde, zorgvuldig geoptimaliseerde aanpak, waarbij extremen worden vermeden, is cruciaal voor soepel, trillingsvrij draaien.

Ik benadruk altijd dat je niet zomaar blindelings snijparameters uit een tekstboek of een eerdere opdracht kunt kopiëren en elke keer perfecte resultaten kunt verwachten. Je moet begrijpen hoe elke parameter reageert op de conditie van je specifieke machine, het te snijden materiaal en het gereedschap dat je gebruikt.

Snijsnelheid fijn afstellen

Snijsnelheid (de snelheid waarmee het werkstukoppervlak het snijgereedschap passeert) is een kritieke factor.

- Stabiele zones vinden: Soms kan een kleine aanpassing van het spiltoerental, bijvoorbeeld met ±5% of ±10%, de snijfrequentie uit een bereik halen dat een natuurlijke frequentie van de machine of het werkstuk opwekt, waardoor het geratel vermindert. Vermijd echter drastische veranderingen zoals het halveren van het toerental zonder te begrijpen waarom, omdat je dan een andere resonantiefrequentie zou kunnen raken.

- Te vermijden extremen: Buitensporig hoog snijsnelheid9s kunnen meer warmte genereren en hoogfrequente trillingen veroorzaken. Omgekeerd kunnen zeer lage snijsnelheden soms leiden tot een minder stabiele snijwerking en laagfrequent gerommel of geratel.

Een consistente aanvoersnelheid handhaven

De voedingssnelheid (hoe snel het gereedschap langs of in het werkstuk beweegt) bepaalt de spaandikte.

- Consistente chipbelasting: Het doel is om een consistente spaanbelasting te behouden. Een te lage voedingssnelheid kan ervoor zorgen dat het gereedschap gaat schuren in plaats van zuiver te snijden, wat leidt tot instabiliteit. A toevoersnelheid10 Te hoge snijkrachten verhogen de snijkrachten, wat het systeem kan overbelasten en trillingen kan veroorzaken.

- Variabiliteit vermijden: Variabele voedingssnelheden tijdens een zaagsnede kunnen ook leiden tot wisselende snijkrachten en trillingen, tenzij ze bewust zijn geprogrammeerd voor een specifieke reden.

De snijdiepte beheren

De zaagdiepte11 (hoeveel materiaal het gereedschap in één werkgang verwijdert) heeft een directe invloed op de snijkracht.

- Krachtenbeheer: Een te grote snedediepte genereert hoge snijkrachten, waardoor het risico op trillingen, doorbuiging van het gereedschap en zelfs breuk van het gereedschap toeneemt. Het verminderen van de snedediepte is vaak een van de eerste aanpassingen om klapperen tegen te gaan.

- Constante betrokkenheid: Voor lastige snedes kunnen strategieën zoals het gebruik van gereedschapspaden die zorgen voor een constante betrokkenheid van het gereedschap in plaats van plotselinge invoer of uitvoer, helpen om stabielere snijkrachten te behouden. Als er veel geratel is, overweeg dan om meerdere ondiepe gangen te gebruiken in plaats van één diepe.

Onthoud dat deze parameters met elkaar verbonden zijn. Als je er een verandert, moet je vaak andere parameters aanpassen om een stabiele zaagconditie te behouden.

Zijn versleten spindellagers of geleidingsbanen in een CNC-draaibank een potentiële bron van trillingen?

Heeft uw betrouwbare CNC-draaibank, die ooit consistent gladde afwerkingen produceerde, plotseling die gevreesde klapperende sporen achtergelaten op elk onderdeel? Als u uw gereedschappen, werkstukinstellingen en snijparameters nauwgezet hebt gecontroleerd zonder succes, dan zou verraderlijke slijtage in kritieke machineonderdelen zoals de spindellagers of de geleidingen wel eens de verborgen boosdoener kunnen zijn. Deze geleidelijke slijtage tast langzaam de oorspronkelijke precisie en stabiliteit van de machine aan.

Ja, absoluut. Versleten spindellagers of verslechterde geleiderails in een CNC-draaibank zijn belangrijke en veel voorkomende potentiële bronnen van chatter. Slijtage in spindellagers leidt tot grotere speling, waardoor de nauwkeurigheid en rotatiestabiliteit van de spindel afneemt. Op dezelfde manier kunnen versleten of slecht onderhouden geleiderails onstabiele wrijving introduceren en ongewenste beweging of buiging in de assen van de machine toestaan. Beide omstandigheden dragen direct bij aan verhoogde trillingen en de vorming van chattermarks.

In de loop van mijn carrière heb ik dit probleem vaak gediagnosticeerd. Een machine die al jaren goed presteert begint te ratelen en vaak ontdekken we, nadat we de meer voor de hand liggende oorzaken met betrekking tot gereedschap en programmering hebben geëlimineerd, dat de hoofdoorzaak ligt in de slijtage van deze fundamentele machine-elementen.

Hoe spindellagerslijtage klapperen bevordert

De spindellagers12 zijn cruciaal; ze ondersteunen de spindel en zorgen dat deze soepel en nauwkeurig kan draaien terwijl ze de snijkrachten weerstaan.

- Verhoogde speling en uitloop: Na talloze bedrijfsuren, vooral bij zware belastingen of hoge snelheden, slijten de wentellichamen en loopbanen in de spindellagers onvermijdelijk. Deze slijtage vergroot de interne speling, vaak aangeduid als "speling" of verhoogde speling.

- Verminderde rotatiestabiliteit: Met meer speling wordt de spindel niet meer zo stevig vastgehouden. Hij kan gemakkelijker doorbuigen onder de snijkrachten, wat leidt tot een verlies aan dynamische stijfheid en rotatiestabiliteit. Deze instabiliteit is de eerste voorwaarde voor het ontstaan van trillingen, omdat de positie van de gereedschapspunt ten opzichte van het werkstuk inconsistent wordt.

Het verband tussen geleidingsslijtage en trillingen

Geleiderails (zoals box ways of lineaire bewegingsgeleiders) zijn verantwoordelijk voor het nauwkeurig en soepel geleiden van de machinesledes (slede en dwarsslede).

- Verlies van precisie en stijfheid: Slijtage op de oppervlakken van de guideways13of op de tegenhangers van de geleiders, vermindert de nauwkeurigheid en structurele stijfheid van de machine. Dit kan ertoe leiden dat de geleiders minder soepel bewegen of minder goed bestand zijn tegen snijkrachten.

- Instabiele wrijving en stick-slip: Versleten of onvoldoende gesmeerde geleiders kunnen leiden tot onstabiele wrijving. Dit kan zich uiten als een "stick-slip" fenomeen, waarbij de geleider even aarzelt en dan naar voren springt. Een dergelijke onregelmatige beweging vertaalt zich direct in trillingen bij het snijgereedschap.

- Grotere speling en doorbuiging: Net als bij spindellagers zorgt slijtage voor een te grote speling tussen de geleiderails en de sledes. Door deze speling worden de geleiders minder stevig ondersteund, waardoor ze gemakkelijker doorbuigen of trillen onder de dynamische belastingen van het snijden. Regelmatig onderhoud, waaronder smering en controle op overmatige speling in de lagers en spelingafstelling op geleiderails, is essentieel om klapperen door deze oorzaken te beperken.

Conclusie

Geratel op uw CNC-gedraaide werkstukken is een duidelijk teken van ongewenste trillingen in het systeem. De hoofdoorzaken zijn meestal onvoldoende stijfheid van de machine of slechte demping, onjuiste gereedschapsselectie of geometrie, niet-geoptimaliseerde snijparameters of slijtage van kritieke machineonderdelen. Door deze gebieden systematisch aan te pakken, kunt u uw oppervlakteafwerking aanzienlijk verbeteren en geratel elimineren.

-

Inzicht in de effecten van onvoldoende stijfheid kan helpen om bewerkingsprocessen te verbeteren en fouten te verminderen. ↩

-

Het onderzoeken van mechanische resonantie kan inzicht geven in het voorkomen van klapperen en het verbeteren van de bewerkingsefficiëntie. ↩

-

Inzicht in demping is cruciaal voor het verbeteren van de bewerkingskwaliteit en het verminderen van trillingen, wat leidt tot betere afwerkingen. ↩

-

Het verkennen van de voordelen van demping in CNC-draaibanksystemen kan uw bewerkingsprocessen en -resultaten verbeteren. ↩

-

Leren over methodes om snijtrillingen te verminderen kan de kwaliteit van uw bewerkingsprojecten aanzienlijk verbeteren. ↩

-

Ontdek de voordelen van hardmetalen gereedschappen, die bekend staan om hun hardheid en slijtvastheid, cruciaal voor effectieve snijprestaties. ↩

-

Leer hoe moderne gereedschapscoatings de prestaties verbeteren door wrijving en hitte te verminderen, wat leidt tot een betere stabiliteit bij het snijden. ↩

-

Inzicht in de effecten van de hellingshoek kan helpen om de snijefficiëntie te optimaliseren en trillingen te verminderen, wat cruciaal is voor succesvol bewerken. ↩

-

Inzicht in snijsnelheid is cruciaal voor het optimaliseren van bewerkingsprocessen en het verbeteren van de standtijd. Bekijk deze link voor diepgaande inzichten. ↩

-

De aanvoersnelheid heeft een grote invloed op de spaandikte en snijkrachten. Ontdek meer over de invloed ervan op de bewerkingsefficiëntie. ↩

-

De snedediepte heeft een directe invloed op de snijkrachten en de stabiliteit van het gereedschap. Lees meer over het effectief beheren van deze parameter. ↩

-

Inzicht in spindellagers is essentieel om de machineprestaties op peil te houden en om problemen zoals klapperen te voorkomen. ↩

-

Door geleiderails te bestuderen, krijgt u inzicht in hun rol in het garanderen van precisie en stabiliteit bij bewerkingen, wat cruciaal is voor kwaliteitsoutput. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.