Waarom wordt gefaseerde invoer vaak gebruikt op CNC-draaibanken?

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine vinden voor uw behoeften

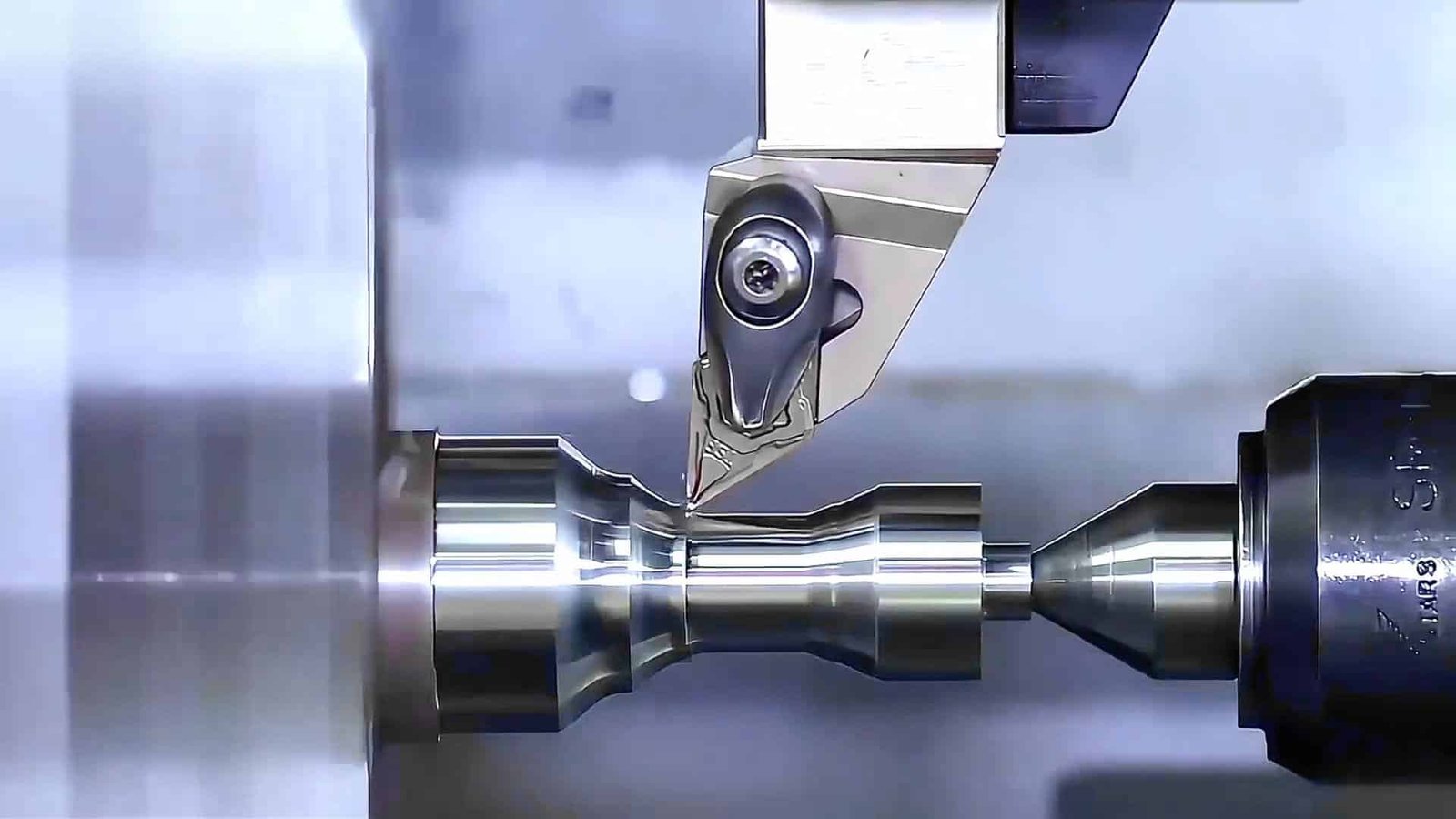

Onderdelen in één grote snede draaien lijkt snel. Maar dit kan al snel schade toebrengen aan je gereedschap, je machine en het werkstuk zelf. Gefaseerde aanvoer, ook wel incrementele aanvoer genoemd, biedt een veel slimmere, veiligere manier.

CNC-draaibanken gebruiken een getrapte aanvoer om de snijkrachten te verlagen. Dit beschermt het gereedschap en de machine. Het zorgt ook voor nauwkeurige onderdelen met een goede afwerking, vooral bij grotere schroefdraadprofielen of taaie materialen, en het helpt bij de spaanafvoer.

Je zou kunnen denken, waarom niet gewoon één grote snede nemen en wat tijd besparen? Dat is een terechte vraag. Maar er zijn heel goede redenen waarom we bij CNC-draaibanken bijna altijd gefaseerde aanvoer of stapsgewijze voeding gebruiken. Het gaat niet alleen om het nemen van kleine stapjes; het gaat om slim bewerken. Laten we eens kijken waarom deze methode zo belangrijk is voor goede resultaten. Ik denk dat u zult zien dat het gaat om slimmer werken, niet alleen harder, vooral als precisie belangrijk is.

Waarom is gefaseerde invoer cruciaal voor het handhaven van strakke toleranties op moeilijk te bewerken CNC-onderdelen?

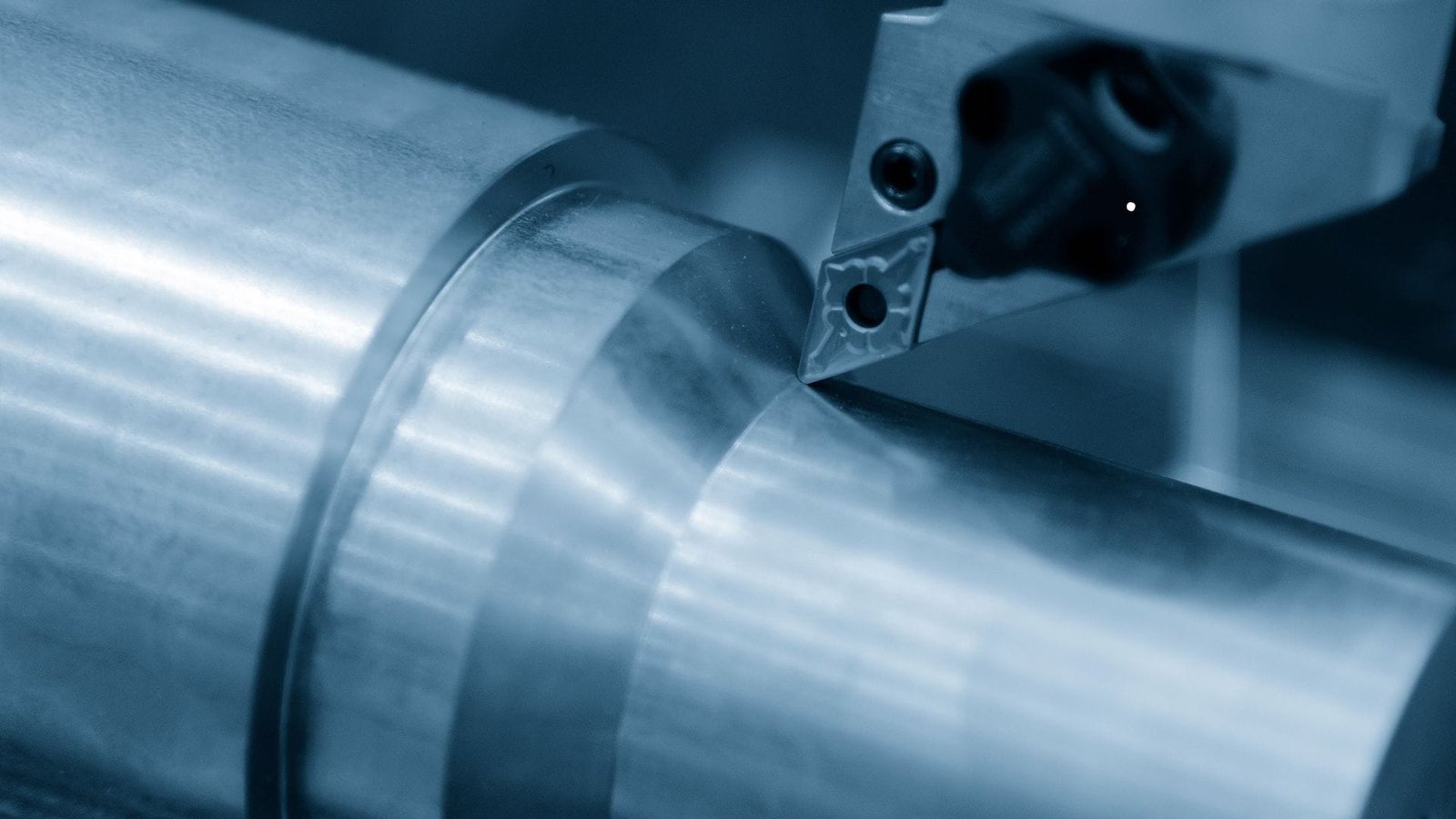

Het bewerken van taaie materialen kan aanvoelen als een constant gevecht. Deze materialen drukken hard terug tegen het snijgereedschap. Dit maakt het ongelooflijk moeilijk om de zeer nauwkeurige afmetingen of krappe toleranties aan te houden die veel opdrachten vereisen. Staged infeed biedt een methode om een betere controle te krijgen.

Gefaseerde aanvoer is van vitaal belang voor nauwe toleranties op lastige onderdelen. Het beheerst hoge, plotselinge snijkrachten, regelt warmte, vermindert gereedschapsslijtage en gaat werkharding tegen. Dit zorgt voor voorspelbare, consistente materiaalafname voor nauwkeurigheid.

Wanneer ik werk met moeilijk te bewerken materialen zoals superlegeringen, titanium of gehard staal, is het handhaven van nauwe toleranties altijd de grootste uitdaging. Deze materialen brengen unieke problemen met zich mee die we met gefaseerde toevoer systematisch kunnen oplossen.

Laten we eerst eens kijken naar Snijkrachten en doorbuiging1. Deze taaie materialen genereren enorme, vaak plotselinge, snijkrachten. Een enkele diepe snede oefent een enorme kracht uit. Dit kan het gereedschap verbuigen, het werkstuk indrukken of zelfs machineonderdelen verbuigen. Trapsgewijze invoer biedt hier een oplossing.

- Ruwe passes: Deze hebben grotere snededieptes nodig om bulkmateriaal te verwijderen. Het primaire doel is nog niet de uiteindelijke tolerantie.

- Afwerking Passes: De daaropvolgende gangen gebruiken aanzienlijk kleinere dieptes. Dit vermindert de snijkrachten drastisch, wat leidt tot minder doorbuiging van gereedschap, werkstuk en machine. Dit is essentieel voor nauwkeurige afmetingen.

De volgende is Warmteregeling en thermische effecten2. Bij het bewerken van deze materialen ontstaat overmatige hitte. Veel van deze materialen hebben ook een slechte warmtegeleiding, waardoor warmte wordt geconcentreerd. Dit kan thermische uitzetting veroorzaken, wat leidt tot onnauwkeurigheden. Stapsgewijze aanvoer, met kleinere snedes, genereert minder warmte per doorgang en zorgt voor betere koeling. Deze thermische stabiliteit is essentieel. Ik heb onderdelen zien verruïneren door hitte; gefaseerde toevoer voorkomt dat.

Dan is er Gereedschapsslijtage en snijrandintegriteit3. Snelle gereedschapsslijtage komt vaak voor bij deze abrasieve of harde materialen. Een versleten gereedschap kan geen nauwkeurige afmetingen produceren. Bij gefaseerde aanvoer wordt vaak een speciaal nabewerkingsgereedschap of een nieuwe snijkant gebruikt, die minimaal versleten is. Dit helpt om een scherpe snijkant te behouden.

Tot slot moeten we rekening houden met Hard werken. Veel moeilijke materialen verharden tijdens het zagen. Door de gefaseerde aanvoer kan de snedediepte in de nabewerkingsgangen zorgvuldig worden gekozen om onder een eerder geharde laag te komen. Deze voorspelbare en consistente materiaalverwijdering vermindert het risico op gereedschapbreuk en zorgt ervoor dat het werkstuk trouw blijft. De gladdere oppervlakteafwerking draagt ook direct bij aan het behouden van nauwe toleranties.

Hoe kan gefaseerde invoer op een CNC-draaibank bijdragen aan een langere levensduur van spindellagers en revolveronderdelen door de bewerkingsbelasting te verminderen?

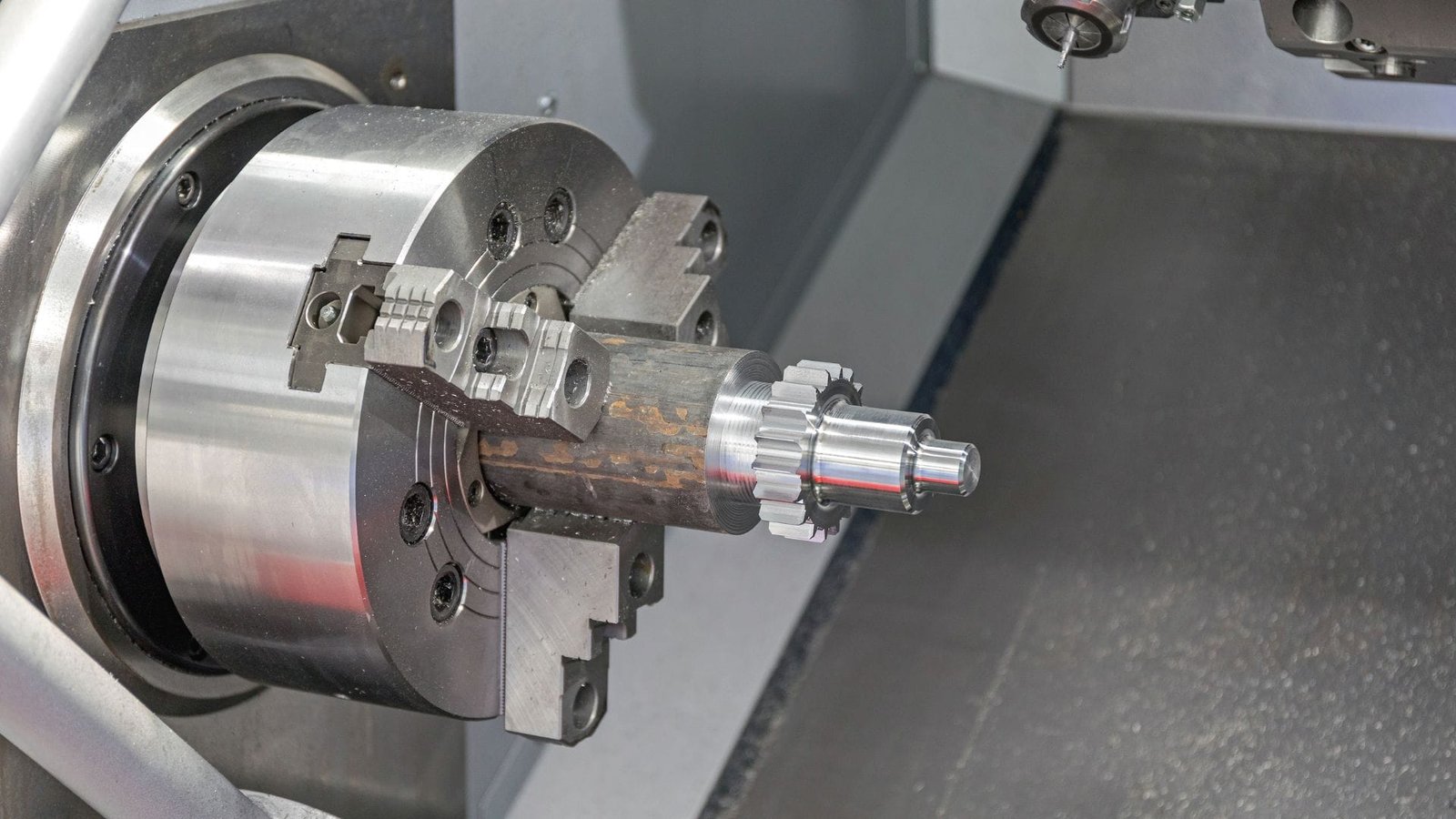

Onze CNC-draaibanken zijn aanzienlijke investeringen. We willen dat ze lang meegaan en nauwkeurig blijven. Door agressief, continu snijden kunnen vitale onderdelen zoals spindellagers en torentjes snel slijten. Staged infeed is een zeer effectieve manier om deze waardevolle onderdelen te beschermen.

Trapsgewijze invoer verlengt de levensduur van machineonderdelen door zware sneden op te delen in kleinere, hanteerbare sneden. Dit verlaagt de piekbelasting, schokbelasting en trillingen op spindellagers en revolveronderdelen aanzienlijk, waardoor hun nauwkeurigheid en levensduur behouden blijven.

Ik benadruk altijd dat een bewerkingsmachine zorg nodig heeft om langdurig goed te presteren, en getrapte aanvoer is een belangrijk onderdeel van die zorg. Het grootste voordeel zit in de manier waarop de bewerkingsspanningen worden beheerd.

Verminderde piekbelastingen en schokbelasting: In plaats van één enorme impact, gefaseerde invoer4 verdeelt de totale snijbelasting in meerdere kleinere, zachtere gangen. Wanneer we een enkele zware snede gebruiken, worden de spindellagers en revolver geconfronteerd met enorme axiale en radiale belastingen - dit is schokbelasting. Na verloop van tijd leiden deze hoge piekbelastingen tot versnelde slijtage. Lagers kunnen minder nauwkeurig worden en de revolverindexering kan minder nauwkeurig worden. Met gefaseerde invoer is de piekkracht tijdens elke passage veel lager. Dit vermindert de slijtage aanzienlijk en helpt de levensduur van deze kritieke systemen te verlengen.

Minimale trillingen: Zware zaagsneden veroorzaken vaak aanzienlijke trillingen. Dit is niet alleen slecht voor de oppervlakteafwerking van het onderdeel, maar ook voor de onderdelen van de machine. Zie het als constant met een auto over een ruwe, hobbelige weg rijden - dingen raken van nature losser en slijten sneller. Een gefaseerde aanvoer met zachtere, lichtere zaagsneden zorgt voor veel minder trillingen. Deze zachtere actie helpt de fijne toleranties die in de machinecomponenten zijn ingebouwd te behouden en vermindert spanningsconcentraties.

Lagere thermische stress: Door de warmteontwikkeling te regelen via kleinere, stapsgewijze sneden, vermindert de gefaseerde toevoer ook thermische spanning5 op de machineonderdelen zelf. Dit helpt bij het handhaven van kritieke machine-uitlijningen en draagt verder bij aan de levensduur en duurzame nauwkeurigheid van de draaibank. Ik heb met eigen ogen gezien hoe werkplaatsen die strategieën voor gefaseerde aanvoer toepassen minder onverwachte storingen en lagere onderhoudskosten voor hun spindels en torens ervaren.

Zijn er specifieke CNC draaibankgereedschappen of wisselplaatgeometrieën die optimaal presteren met strategieën voor gefaseerde invoer?

Het juiste snijgereedschap kiezen is altijd cruciaal voor succesvol verspanen. En ja, het is waar. Zelfs met een goede strategie voor gefaseerde aanvoer kan het verkeerde gereedschap nog steeds tot problemen of inefficiëntie leiden. Voor de beste resultaten moeten we gereedschappen kiezen die geschikt zijn voor elke fase van het proces.

Ja, specifieke gereedschappen en wisselplaatvormen verbeteren de getrapte aanvoer. Stevige voorbeitelplaatjes verwerken de eerste zware snedes. Voor nauwkeurige, gefaseerde eindsnedes zijn nabewerkingsgereedschappen met scherpe randen, positieve spaanhoek en effectieve spaanbreekgeometrie het beste.

In mijn ervaring met het leveren van bewerkingsmachines en het geven van advies over processen, is gereedschapsselectie van het grootste belang, vooral bij getrapte aanvoer. Je kunt geen gereedschap gebruiken dat overal op past. We moeten rekening houden met wat elke snijfase wil bereiken.

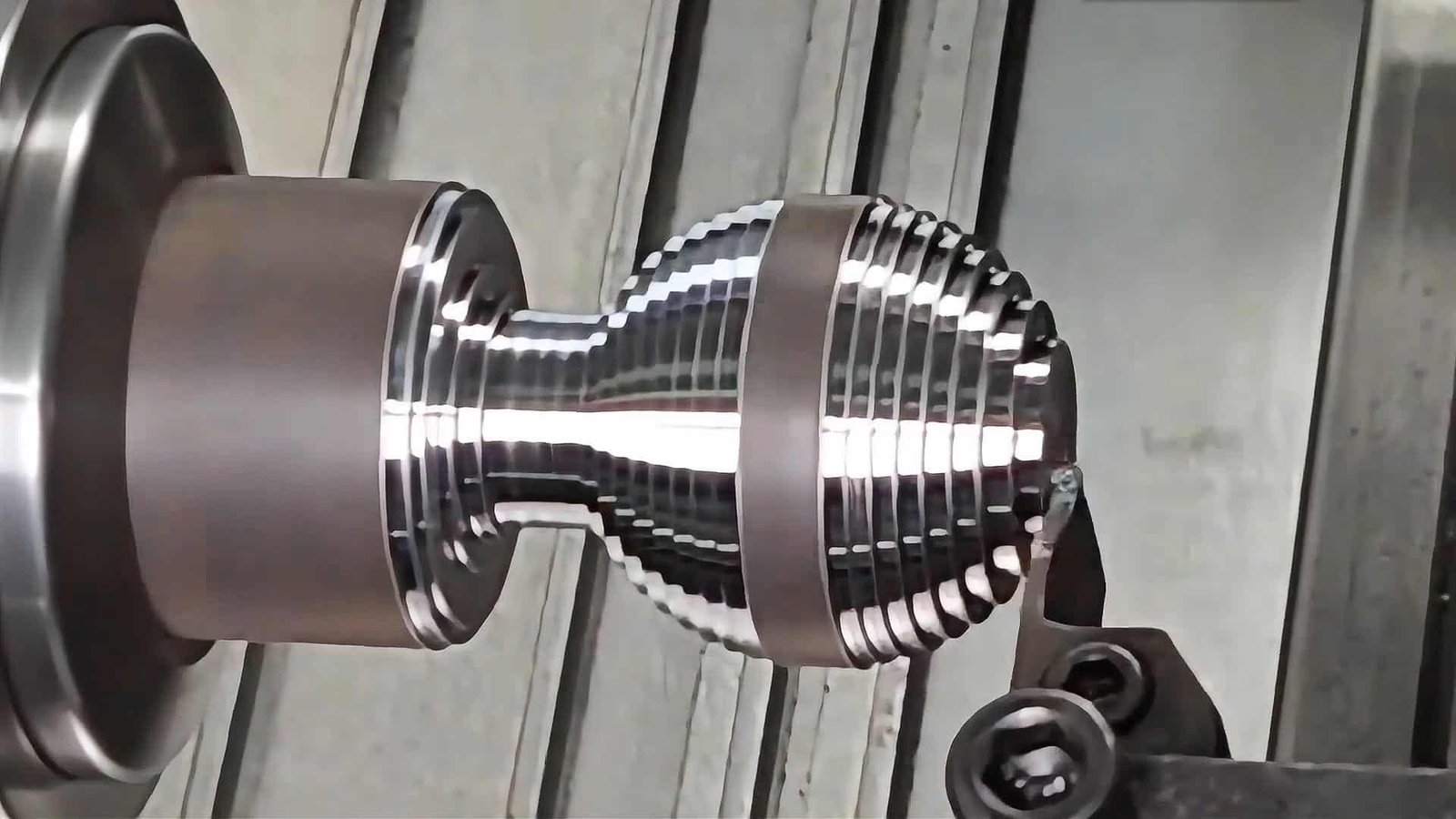

Voor de eerste grove passesAls het doel een snelle materiaalverwijdering is, moet het gereedschap robuust zijn.

- Sterkere randen6: Dit kan gepaard gaan met negatieve hellingshoeken of gezoete (licht afgeronde) snijkanten voor meer sterkte.

- Hardere hardmetaalsoorten: Deze zijn minder gevoelig voor afschilfering bij hogere opruwkrachten.

- Chipbreakers voor grotere chips: Bij opruwen ontstaan grotere spanen, dus heeft de wisselplaat geometrie nodig om ze te beheersen.

Wanneer je verhuist naar halve afwerking en afwerkingverschuift de focus naar nauwkeurigheid en oppervlakteafwerking. De zaagdiepte is veel kleiner.

- Scherpere snijranden7: Positieve hellingshoeken en zeer scherpe randen snijden zuiver met minder kracht, essentieel voor een goede afwerking en nauwe toleranties. Er wordt vaak gekozen voor geslepen perifere snijplaten.

- Effectieve chip-brekende geometrieën8: Zelfs bij lichtere snedes is een goede spaanbeheersing belangrijk. Snijplaten met geometrieën die ontworpen zijn voor de kleinere spanen die geproduceerd worden tijdens het nabewerken, helpen om een schone snijzone te behouden.

- Ruitenwisser inzetstukken: Voor de laatste gang kunnen wisserplaatjes uitstekende oppervlaktekwaliteiten produceren.

- Gespecialiseerde coatings: Coatings ontworpen voor slijtvastheid of verminderde wrijving zijn voordelig.

- Inzetstukken met meerdere punten: Voor sommige toepassingen, zoals zeer grof schroefdraad, kunnen meerpuntsbits de slijtage effectief verdelen tijdens gefaseerde sneden.

De stijfheid gereedschaphouder is ook cruciaal om trillingen te voorkomen, vooral bij het nabewerken. Ik vertel mensen om voorbewerkingsgereedschap te zien als zware apparatuur en nabewerkingsgereedschap als precisie-instrumenten. Hoewel de beste keuze altijd afhangt van het specifieke materiaal en de taak, is het belangrijk om het gereedschap af te stemmen op de fase van de aanvoerstrategie. Bij J&M Machine Tools is het begeleiden van klanten naar deze slimme gereedschapkeuzes een prioriteit.

Waarom moet getrapte aanvoer worden beschouwd als een primaire verspaningsstrategie?

Sommigen vinden staged infeed misschien te voorzichtig of te langzaam. Ze twijfelen misschien aan de noodzaak ervan voor elke job. Maar het negeren van gefaseerde aanvoer kan leiden tot kostbare problemen: kapotte gereedschappen, beschadigde machines of onderdelen van slechte kwaliteit. Daarom is het een basisstrategie voor betrouwbare bewerkingen van hoge kwaliteit.

Gefaseerde aanvoer is een primaire strategie omdat het de snijkrachten effectief beheert, de warmtehuishouding optimaliseert, de nauwkeurigheid verbetert en de oppervlaktekwaliteit verbetert. Het kan worden aangepast aan materialen en complexe geometrieën, maakt gebruik van CNC-precisie en helpt bij de spanenbeheersing.

Wanneer ik een nieuwe bewerkingsopdracht plan of iemand adviseer, is denken in stappen mijn uitgangspunt. Het is niet alleen voor lastige situaties; het is een fundamentele benadering. Dit is waarom ik denk dat het een primaire strategie is:

Fundamentele controle:

- Beheert Snijkrachten1: Het opdelen van materiaalafname in kleinere stappen houdt de krachten op het gereedschap en de machine laag. Dit is de meest fundamentele, essentiële reden. Het beschermt alles.

- Optimaliseert warmteregeling: Overmatige warmte is nadelig voor de nauwkeurigheid. Stapsgewijs snijden betekent minder warmteontwikkeling per doorgang, waardoor koelmiddel beter kan werken. Dit is cruciaal voor afwerking.

- Verbetert nauwkeurigheid en oppervlaktekwaliteit: Grote krachten veroorzaken trillingen en doorbuiging. Lichtere nabewerkingen minimaliseren deze, wat leidt tot hogere precisie en betere afwerkingen. Deze gefaseerde aanpak is de sleutel.

Verbeterde efficiëntie en aanpassingsvermogen:

- Beter Chipbeheer2: Een getrapte aanvoer, vooral met de juiste gereedschappen, helpt om de spanen beheersbaar te houden. Dit is vooral belangrijk voor bewerkingen zoals het draaien van grotere schroefdraadprofielen (bijv. steken van meer dan 5 mm), waarbij spaanbeheersing essentieel is. Het resulteert vaak ook in een gelijkmatigere slijtage van de wisselplaat, vooral bij grove draadsoorten.

- Aanpassingsvermogen: Gefaseerde aanvoer biedt flexibiliteit voor onregelmatige oppervlakken (zoals gietstukken) of onderbroken snedes. Het maakt een voorzichtige eerste werkgang mogelijk voor de normale bewerking. De veelzijdigheid betekent dat het goed werkt bij diverse materialen en complexe geometrieën.

- Maakt gebruik van CNC Mogelijkheden3: Moderne CNC systemen blinken uit in het nauwkeurig regelen van meerdere gangen en snijparameters. Staged infeed is hier perfect geschikt voor, waardoor het zeer effectief is in geautomatiseerde omgevingen en om complexe gereedschapspaden efficiënt uit te voeren. Dit leidt tot een algehele verbeterde bewerkingsstabiliteit.

Het gaat er niet om elke job overdreven complex te maken. Voor eenvoudige werkstukken kan een voorbewerking en een afwerking (wat een basisstaging is) voldoende zijn. Maar voor complexe onderdelen, moeilijke materialen of hoge precisie is een gedetailleerde meerfasenaanpak essentieel. Het gaat om planning om het proces van begin tot eind onder controle te houden.

Conclusie

Staged infeed is een slimme, essentiële methode bij CNC-draaien. Het beschermt gereedschappen en machines, garandeert kwaliteitsonderdelen en helpt zelfs de zwaarste taken betrouwbaar uit te voeren, waardoor het een hoeksteen is van efficiënt verspanen.

-

Inzicht in snijkrachten en doorbuiging is cruciaal voor het verbeteren van de machinenauwkeurigheid en de levensduur van gereedschap. Bekijk deze link voor diepgaande inzichten. ↩ ↩

-

Warmtebeheersing is van vitaal belang bij het verspanen om onnauwkeurigheden en schade aan gereedschap te voorkomen. Ontdek effectieve strategieën voor het beheersen van thermische effecten bij verspanen. ↩ ↩

-

Het beheersen van gereedschapsslijtage is essentieel voor het handhaven van de precisie bij het verspanen. Leer meer over de beste werkwijzen om de levensduur en prestaties van gereedschap te verbeteren. ↩ ↩

-

Door deze bron te onderzoeken, krijgt u inzicht in hoe getrapte aanvoer de bewerkingsefficiëntie verbetert en slijtage vermindert. ↩

-

Inzicht in thermische belasting is cruciaal voor het behoud van machineprestaties en een lange levensduur; deze link zal uw kennis verdiepen. ↩

-

Ontdek hoe sterkere snijplaten de duurzaamheid en prestaties bij bewerkingsprocessen verbeteren, vooral tijdens het voorbewerken. ↩

-

Leer meer over het belang van scherpe snijranden voor het bereiken van hoogwaardige afwerkingen en krappe toleranties bij machinale bewerking. ↩

-

Ontdek hoe spaanbrekende geometrieën de spaanbeheersing en algemene bewerkingsefficiëntie kunnen verbeteren, vooral bij nabewerkingen. ↩