Moet je precieze interne gaten in een werkstuk maken, misschien diepe gaten, grote gaten of gaten met kritieke toleranties? Je vraagt je misschien af of je vertrouwde draaibank de taak aankan, of dat je echt een speciale kottermachine nodig hebt. Proberen om een draaibank tot het uiterste te drijven voor complex kotteren kan leiden tot onnauwkeurigheden, klapperen, doorbuiging van het gereedschap en problemen met het verwerken van grote of onhandig gevormde onderdelen.

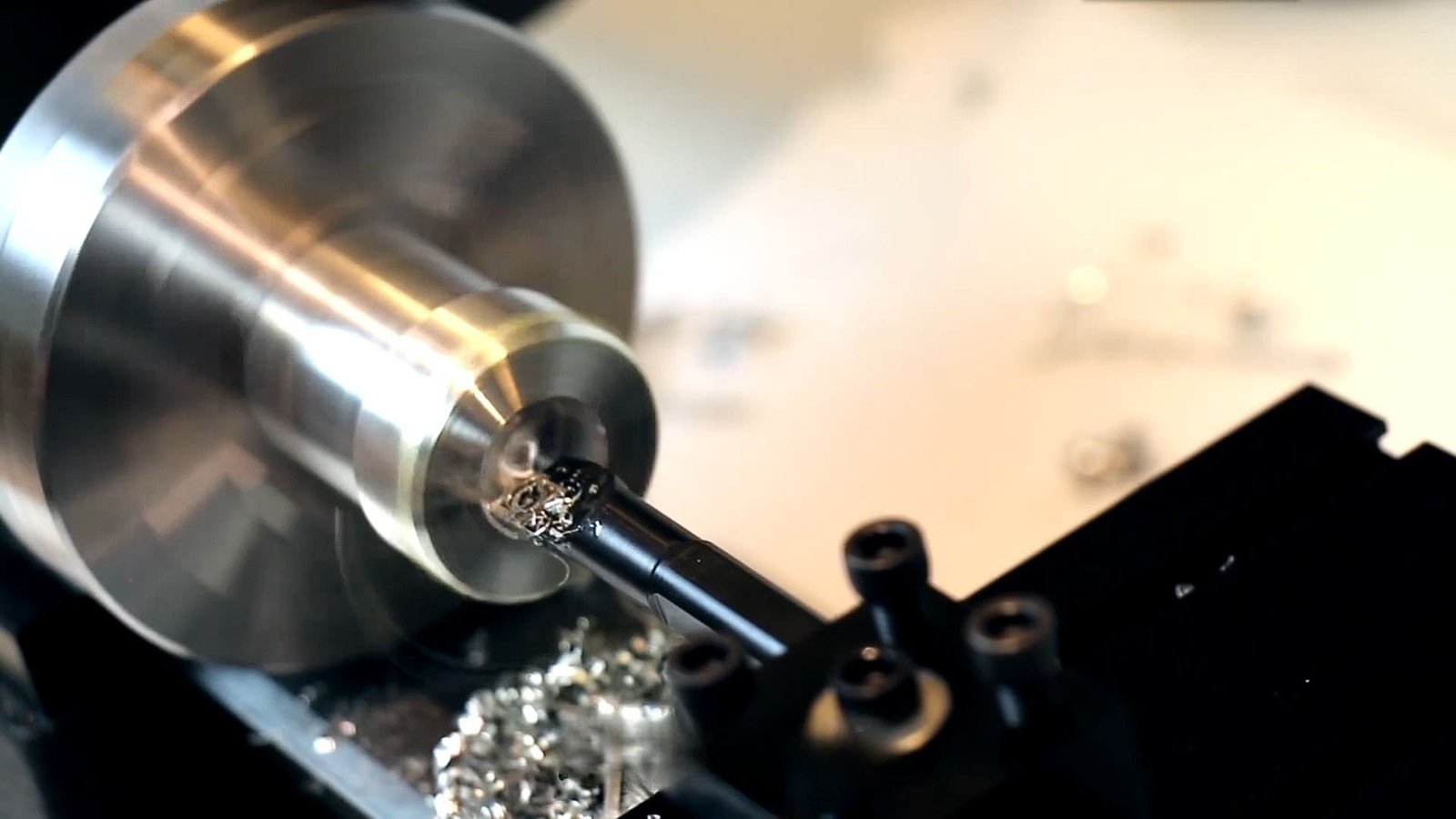

Over het algemeen wordt de voorkeur gegeven aan een kottermachine omdat deze speciaal ontworpen is voor het kotteren van grote, diepe of complexe gaten met hoge precisie. De machine is stijver, kan grotere/complexere werkstukken aan (zoals motorblokken) en heeft speciale mogelijkheden zoals uitschuifbare spindels, waardoor hij nauwkeuriger en efficiënter is voor veeleisende kottertaken dan een standaard draaibank.

Terwijl CNC-draaibanken kan een beetje kotteren, zijn ze voornamelijk ontworpen voor uitwendig draaien waarbij het werkstuk roteert. Kotterbanken daarentegen zijn speciaal gebouwd voor het vergroten en nabewerken van inwendige diameters met hoge precisie, vaak op stilstaande of gecontroleerd roterende werkstukken. Dit fundamentele verschil in ontwerp, in combinatie met functies die zijn afgestemd op nauwkeurigheid, maakt ze de superieure keuze voor het meeste serieuze kotterwerk, vooral als het gaat om uitdagende geometrieën of krappe toleranties.

Welk niveau van precisie en nauwkeurigheid kan worden verwacht van een CNC kotterbank voor kritieke gattoleranties?

Heeft u te maken met onderdelen voor de ruimtevaart of medische apparatuur die extreem krappe toleranties vereisen op gatdiameters, posities en geometrie? U maakt zich misschien zorgen of een machine wel betrouwbaar de nodige precisie kan leveren voor zulke kritieke onderdelen. Vertrouwen op minder capabele methodes is vaak geen optie en kan leiden tot kostbare mislukkingen.

CNC kottermachines kunnen zeer hoge precisieniveaus bereiken, meestal IT7 tot IT6 tolerantieklassen (wat neerkomt op ongeveer ±0,0005 inch of beter) voor precisiekotteren in staal, met uitstekende oppervlakteafwerkingen die vaak variëren van Ra 0,63 tot 0,08 micrometer.

Om dit te bereiken zijn een machine van hoge kwaliteit, een nauwkeurige instelling en geoptimaliseerde processen nodig. Dit is wat bijdraagt aan die nauwkeurigheid:

- Toleranties begrijpen: IT-graden (International Tolerance) kwantificeren de precisie, waarbij lagere getallen nauwere toleranties betekenen. Terwijl IT9-IT7 misschien standaard is, zijn precisiekotterbewerkingen vaak gericht op IT7-IT61. Toleranties van ±0,0005 inch (ongeveer 13 micrometer) of zelfs nog kleiner (in sommige contexten tot 5 micrometer) zijn haalbaar met zorgvuldige instelling. Dit zorgt ervoor dat gaten rond, recht en precies geplaatst zijn.

- Oppervlakteafwerking (Ra)2: Lage Ra-waarden (0,63-0,08 μm) betekenen een zeer glad oppervlak, cruciaal voor afdichting, lagerpassingen of het verminderen van wrijving.

- Sleutelfactoren: Een hoge stijfheid van de machine minimaliseert trillingen. Kwaliteitsgereedschap (scherp, uitgebalanceerd, minimale spindeluitloop, juiste houders) is essentieel. Geoptimaliseerde snijparameters (snelheid, voeding) en de juiste toepassing van koelmiddel zijn essentieel. Veilige werkstukklemming voorkomt beweging. De CNC besturing zelf zorgt voor een consistente, geprogrammeerde uitvoering, waardoor menselijke fouten worden beperkt in vergelijking met handmatige methodes.

Precisieboormachines zijn daarom ideaal voor kritieke passingen zoals lagerstoelen3, motor cilinderboringen4en onderdelen waarbij de nauwkeurigheid van de onderdelen van het grootste belang is.

| Tolerantieniveau | Typische IT-kwaliteit (staal) | Inch tolerantie ongeveer | Typische oppervlakteruwheid (Ra) | Toepassingsvoorbeeld |

|---|---|---|---|---|

| Algemeen uitboren | IT9 - IT7 | > ±0.001" | > 0,8 μm | Doorgangsgaten, basispassen |

| Precisieboren5 | IT7 - IT6 | ±0,0005" of beter | 0,63 - 0,08 μm | Lagerzittingen, motorboringen, pasvormen |

Hoe vergroot de verlengbare spindel de mogelijkheden van CNC kotterbanken?

Moet je diep in een zwaar gietstuk boren of inwendige delen bereiken die geblokkeerd worden door andere delen van het werkstuk? Het gebruik van gereedschap met een standaardlengte kan onmogelijk zijn of vereist extreem lang, flexibel gereedschap dat ten koste gaat van de nauwkeurigheid. Dit is waar de verlengbare spindel, een belangrijk kenmerk van veel kottermachines, schittert.

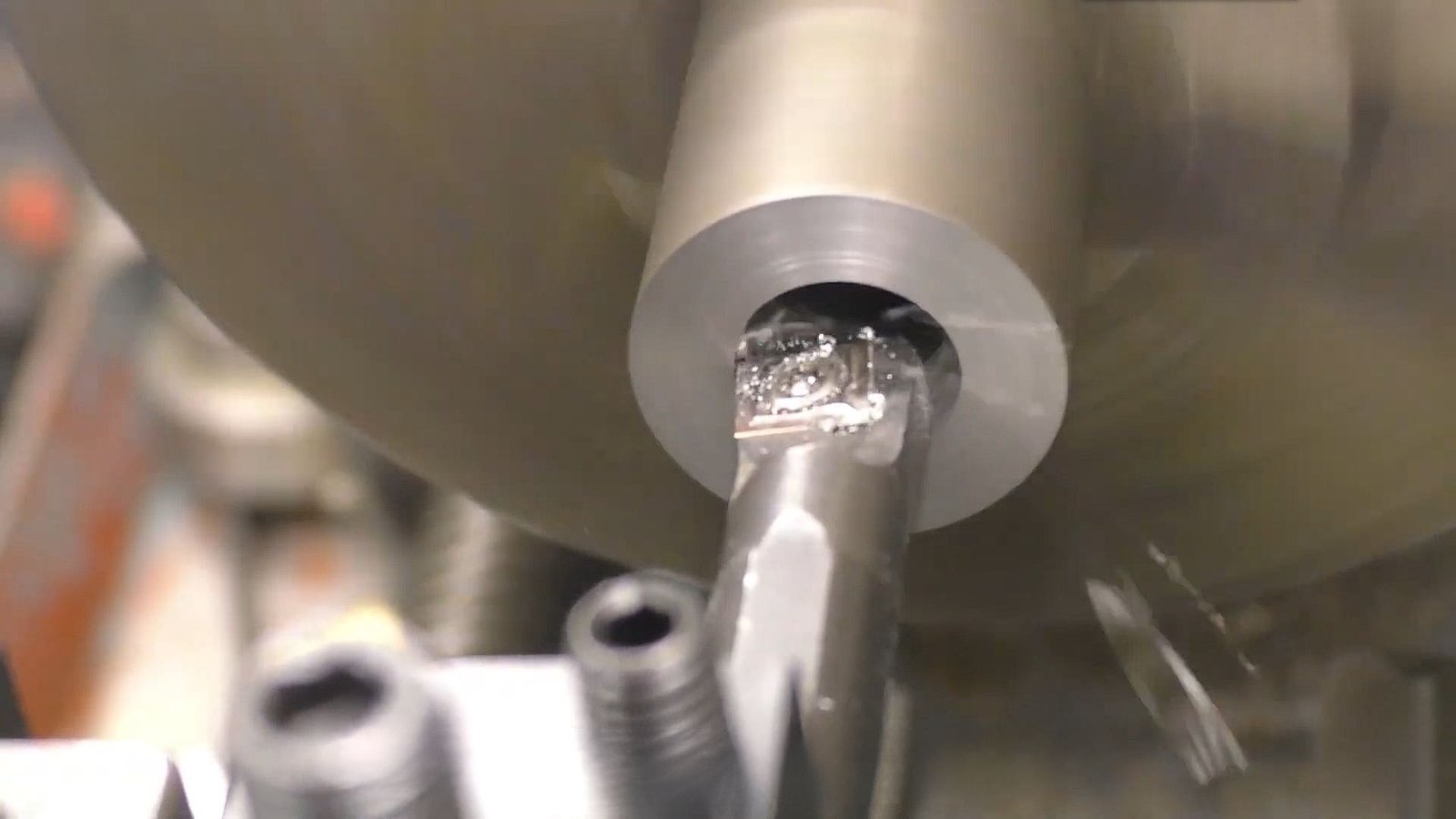

Met de uitschuifbare spindel (vaak een W-as of kotteras genoemd) kan het snijgereedschap automatisch axiaal uitschuiven of intrekken, onafhankelijk van de hoofdmachine-assen. Hierdoor wordt het bewerkingsbereik voor diepe gaten en inwendige vormen aanzienlijk vergroot, terwijl de stijfheid vaak beter blijft dan bij het gebruik van zeer lange verlengstukken.

Deze functie vergroot de veelzijdigheid aanzienlijk en biedt een oplossing voor veelvoorkomende bewerkingsproblemen:

- Mechanisme: Het gaat om een binnenspindel (die het gereedschap vasthoudt) die axiaal binnen de roterende hoofdkop schuift. Er wordt vermogen overgebracht voor rotatie, maar deze binnenste spindel kan in- en uitschuiven op basis van het CNC-programma. Ingenieuze ontwerpen met tussenassen en flenzen maken deze beweging mogelijk zonder problematische wrijving tussen de bewegende en stilstaande delen.

- Mogelijkheid tot diep gat6: Het meest voor de hand liggende voordeel is dat je diep in onderdelen kunt komen om gaten te boren of vormen te bewerken die onbereikbaar zouden zijn met vaste spindels of standaard gereedschaplengtes.

- Verbeterde stijfheid voor bereik7: Vergeleken met het gebruik van te lange, aangepaste kotterstangen (die gevoelig zijn voor doorbuiging en trillingen), zorgt het verlengen van de robuuste spindel van de machine zelf vaak voor stabielere snijcondities diep in het onderdeel, wat leidt tot betere nauwkeurigheid en oppervlakteafwerking.

- Flexibiliteit en minder opstellingen8: Hiermee kunnen verschillende vormen op verschillende diepten worden bewerkt (bijv. boringen, tegenboringen, binnenvlakken, spotfacing) binnen één enkele werkstukopspanning. Dit bespaart aanzienlijk op insteltijd, vermindert handling en verbetert de positienauwkeurigheid tussen bewerkte vormen.

De uitschuifbare W-as maakt CNC kottermachines uitzonderlijk geschikt voor complexe interne bewerkingstaken die gebruikelijk zijn in industrieën die te maken hebben met grote of ingewikkelde componenten.

Welke soorten werkstukken zijn het meest geschikt voor bewerking op een CNC kotterbank?

Vraagt u zich af of uw onderdelen het gebruik van een speciale kottermachine rechtvaardigen? Hoewel deze machines veelzijdig zijn, blinken ze echt uit bij bepaalde soorten onderdelen, waar hun capaciteit, stijfheid en precisiekottercapaciteiten aanzienlijke voordelen bieden ten opzichte van standaard frees- of draaibanken.

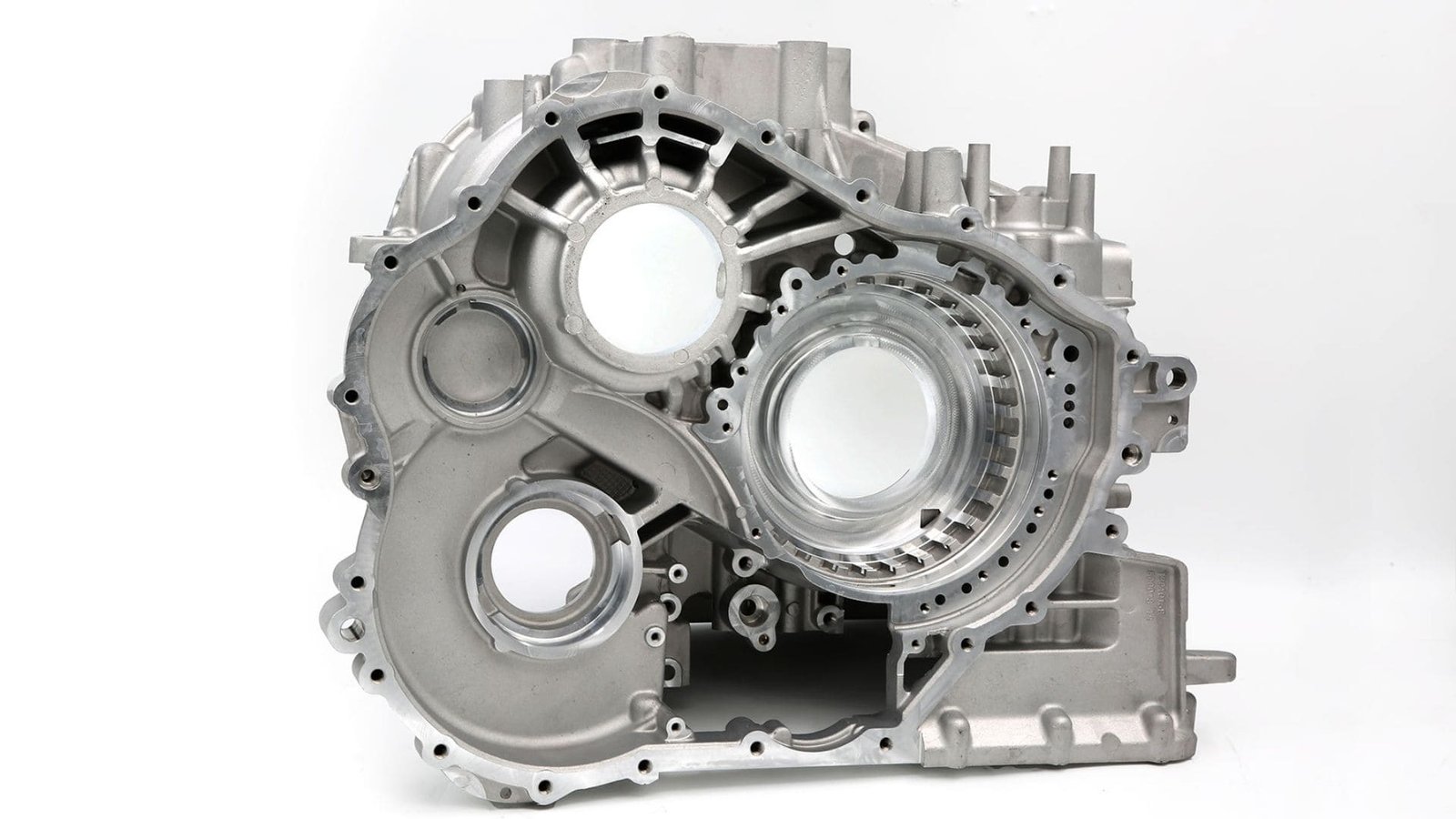

CNC kottermachines zijn ideaal voor grote, zware of onhandig gevormde onderdelen, met name kistvormige componenten (zoals versnellingsbakken, motorblokken) en elk werkstuk dat met hoge precisie complexe inwendige gaatjessystemen moet bewerken, vaak met elementen op meerdere oppervlakken of diep in het onderdeel.

Dit is waarom deze onderdelen perfect bij elkaar passen:

- Doosvormige onderdelen: Onderdelen zoals transmissiebehuizingen, pomphuizen, machineconstructies en motorblokken hebben vaak:

- Bewerking op meerdere zijden: Horizontale kottermachines met draaitafels bieden gemakkelijke toegang tot meerdere oppervlakken in minder opstellingen, wat cruciaal is voor het behoud van relaties tussen vormen.

- Complexe Gatensystemen9: Ze vereisen meestal meerdere boringen (voor assen, lagers, cilinders) die precieze diameters, locaties, parallelliteit en haaksheid vereisen. Kottermachines bieden de nodige nauwkeurigheid en controle.

- Afmetingen en gewicht: Deze onderdelen overstijgen vaak de capaciteit van typische draaibanken of freesmachines. Kotterbanken zijn gebouwd om aanzienlijke afmetingen en gewichten aan te kunnen.

- Onderdelen met kritieke interne eigenschappen: Elk onderdeel waarvan de boringen een hoge nauwkeurigheid vereisen (diameter, rondheid, rechtheid, positie) is een uitstekende kandidaat, vooral als kotteren de laatste stap is voor krappe toleranties.

- Diepe of lange boringen: De verlengbare spindel maakt kottermachines zeer geschikt voor onderdelen waarbij de boordiepte aanzienlijk is in verhouding tot de diameter.

- Veilige bevestiging: De behoefte aan hoge precisie betekent dat werkstukken stevig moeten worden opgespannen met behulp van klemmen, vizieren of speciale opspanmiddelen om stabiliteit te garanderen tijdens het bewerkingsproces.

Als je werkstuk groot en ingewikkeld is en de nauwkeurigheid van de interne boringen niet onderhandelbaar is, is een CNC kottermachine vaak de meest effectieve oplossing.

Welke grote industrieën vertrouwen op CNC kottermachines als essentiële bewerkingsmachines?

Benieuwd waar deze krachtige en nauwkeurige machines de grootste impact hebben? Inzicht in de belangrijkste sectoren die sterk afhankelijk zijn van CNC kotterbewerkingen benadrukt hun cruciale rol bij de productie van hoogwaardige, kritieke onderdelen waarbij falen geen optie is. Hun mogelijkheden zijn vaak onmisbaar.

Grote industrieën zoals de lucht- en ruimtevaart, de automobielindustrie, zware machines, energie (olie en gas, energieopwekking), mallen- en matrijzenbouw, defensie en de productie van medische apparatuur vertrouwen in hoge mate op CNC kotterbanken voor de productie van essentiële onderdelen die grote, diepe of zeer nauwkeurige interne kenmerken vereisen.

De precisie, kracht en capaciteit van CNC kottermachines maken ze van vitaal belang in deze veeleisende sectoren:

- Ruimtevaart: Motoronderdelen bewerken (turbinebehuizingen10assen), onderdelen van landingsgestellen en structurele frames die nauwe toleranties en betrouwbaarheid vereisen.

- Automobiel: Essentieel voor motorblokken (cilinderboringen, krukas-/nokkenasboringen), transmissiebehuizingen, differentieelbehuizingen, om prestaties en een lange levensduur te garanderen.

- Zware machines / industriële apparatuur: Productie van onderdelen voor bouw-/mijnmachines, grote tandwielkasten, pompen en persen waarbij grote, robuuste onderdelen met kritieke boringen nodig zijn.

- Energie en energieopwekking: Productie van turbinebehuizingen, generatorbehuizingen, klephuizen en onderdelen voor olie- en gaswinning (bijv. boorpijpen, boorputapparatuur) die onder extreme omstandigheden werken.

- Mallen en matrijzen maken: Precieze holtes, kernen, geleidepengaten en andere kenmerken maken in grote spuitgietmatrijzen, smeedmatrijzen en stempelmatrijzen.

- Verdediging: Productie van onderdelen voor militaire voertuigen, artilleriesystemen en andere apparatuur die een hoge precisie en duurzaamheid vereisen.

- Medische hulpmiddelen: Hoewel vaak op kleinere schaal, wordt precisiekotteren gebruikt voor het maken van onderdelen voor chirurgische instrumenten, diagnoseapparatuur en implantaten waarbij nauwkeurigheid van het grootste belang is.

In deze industrieën zijn CNC kottermachines een hoeksteen van geavanceerde productie omdat ze nauwkeurig grote, complexe interne vormen kunnen bewerken.

Conclusie

Terwijl draaibanken voldoen aan de basisbehoeften op het gebied van kotteren, wordt voor de meeste complexe of hoognauwkeurige taken overwegend de voorkeur gegeven aan speciale CNC kottermachines. Hun superieure stijfheid, nauwkeurigheidsmogelijkheden (vaak tot IT6 tolerantie), capaciteit voor grote onderdelen en functies zoals uitschuifbare spindels maken ze onmisbaar in kritieke productiesectoren.

-

Inzicht in IT7-IT6 toleranties is cruciaal voor het bereiken van hoge precisie in engineering. Bekijk deze link om uw kennis te verdiepen. ↩

-

De oppervlakteafwerking (Ra) is van vitaal belang voor de prestaties in technische toepassingen. Leer meer over het belang en de meettechnieken. ↩

-

Leer meer over het productieproces van lagerzittingen en waarom precisie cruciaal is voor prestaties. ↩

-

Ontdek het belang van precisie in motorcilinderboringen voor optimale motorprestaties en een lange levensduur. ↩

-

Bekijk deze link om te begrijpen hoe precisieboringen de nauwkeurigheid en efficiëntie in productieprocessen verbeteren. ↩

-

Ontdek hoe de mogelijkheid om diep te boren de bewerkingsefficiëntie en -precisie verbetert, vooral voor complexe componenten. ↩

-

Leer meer over het belang van stijfheid bij CNC-verspaning en hoe dit leidt tot betere nauwkeurigheid en oppervlakteafwerking. ↩

-

Ontdek hoe flexibiliteit en kortere insteltijden tijd kunnen besparen en de nauwkeurigheid van bewerkingsprocessen kunnen verbeteren. ↩

-

Leer meer over de uitdagingen en oplossingen bij het bewerken van complexe gaatjessystemen, cruciaal voor onderdelen met hoge precisie. ↩

-

Lees meer over turbinebehuizingen en zie hoe belangrijk ze zijn in de lucht- en ruimtevaart en in de energiesector, omdat ze zorgen voor efficiëntie en betrouwbaarheid bij werkzaamheden. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.