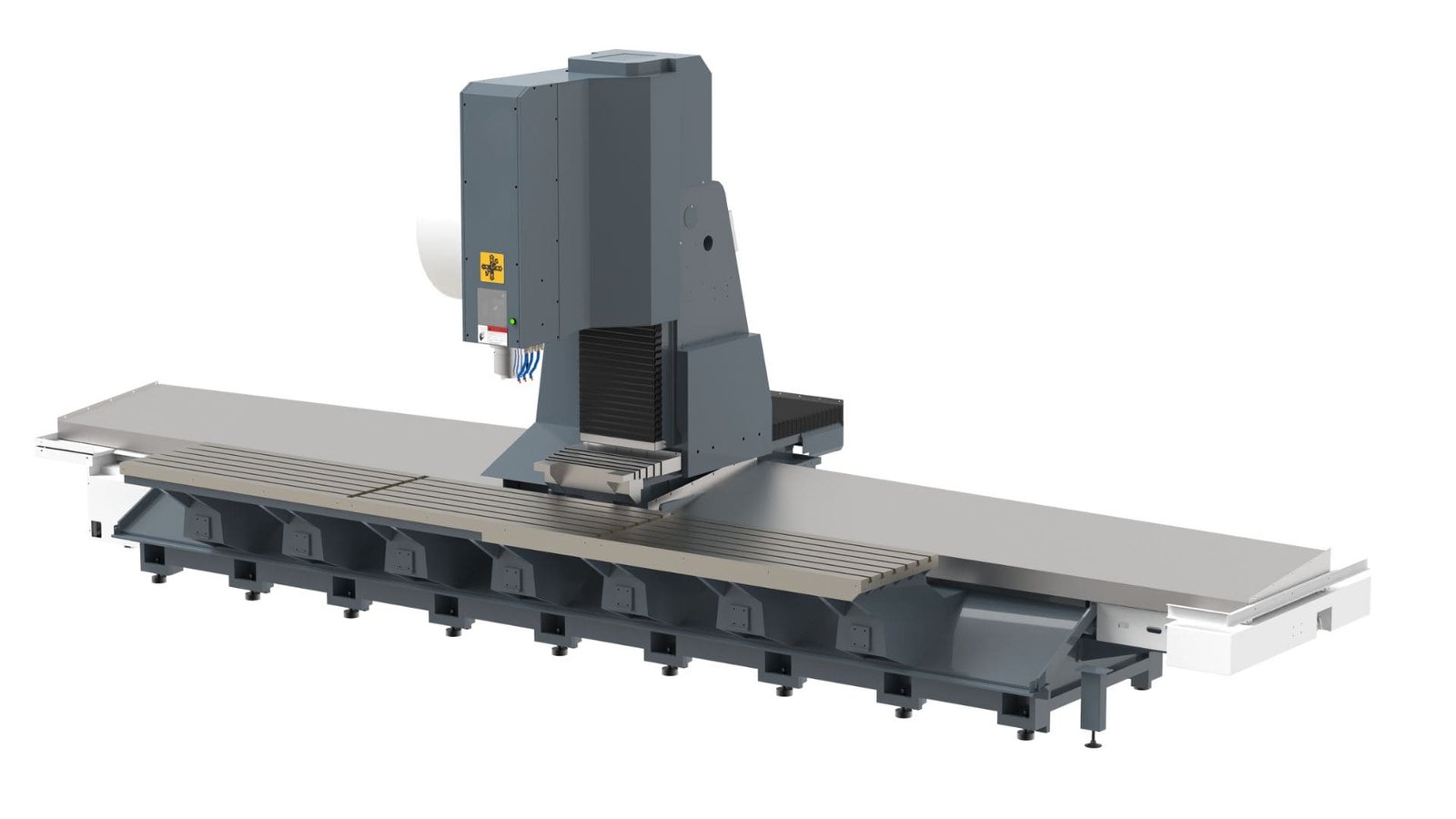

Waarom zijn profiel bewerkingscentra essentieel voor de productie van ramen, deuren en gevels?

Worstel je met de trage, foutgevoelige handmatige verwerking van lange aluminium, PVC of zelfs stalen profielen? Deze knelpunten schaden de levertijden, compromitteren de kwaliteit en maken het moeilijk om te concurreren in de veeleisende raam-, deur- en gevelmarkt.

Bewerkingscentra voor profielen zijn essentieel omdat ze een hoge precisie en geautomatiseerde efficiëntie bieden, waarbij meerdere bewerkingen zoals snijden, frezen, boren en tappen op lange profielen (aluminium, PVC, staal, enz.) in één enkele opstelling worden geconsolideerd, wat de productiviteit en kwaliteit drastisch verhoogt.

Deze gespecialiseerde CNC machines zijn niet zomaar grotere versies van standaard bewerkingscentra. Ze zijn speciaal ontworpen voor de unieke uitdagingen van het verwerken van de lange, vaak complexe extrusies die gebruikt worden in gebouwschillen. Inzicht in hun specifieke voordelen maakt hun onmisbaarheid duidelijk.

Wat zijn de belangrijkste voordelen van een profielbewerkingscentrum?

Overweegt u een profielcentrum, maar weet u niet zeker of de investering echt loont? Om de kosten te rechtvaardigen is een duidelijk inzicht nodig in de specifieke, krachtige voordelen ten opzichte van traditionele methoden of standaardmachines.

De belangrijkste voordelen zijn hoge automatisering voor efficiëntie, uitzonderlijke precisie voor kwaliteit, consolidatie van veel processen om kosten te besparen en ruimte te besparen, hoge flexibiliteit voor diverse taken en intelligente functies voor eenvoudigere bediening en onderhoud.

Bij J&M Machine Tools zien we voortdurend dat deze voordelen werkplaatsen transformeren. Uw gedetailleerde onderzoek bevestigt deze sterke punten:

- Multifunctionaliteit en procesconsolidatie1: Ze combineren talrijke taken (snijden, boren, frezen, tappen, zelfs schroeven) op één platform. Hierdoor zijn er niet meer meerdere aparte machines nodig, wat de workflow enorm stroomlijnt. Zie het als het omzetten van verschillende productiestappen in één efficiënte werkgang.

- Hoge automatisering en efficiëntie2: Geavanceerde CNC systemen maken geautomatiseerde cycli mogelijk en werken vaak 24/7 met minimale supervisie. Functies zoals automatische gereedschapswisselaars (tot 16 gereedschappen wisselen in enkele seconden) en automatische laad-/ontlaadsystemen zorgen voor aanzienlijk minder arbeid, kortere cycli en een hogere verwerkingscapaciteit (vaak meer dan 30%).

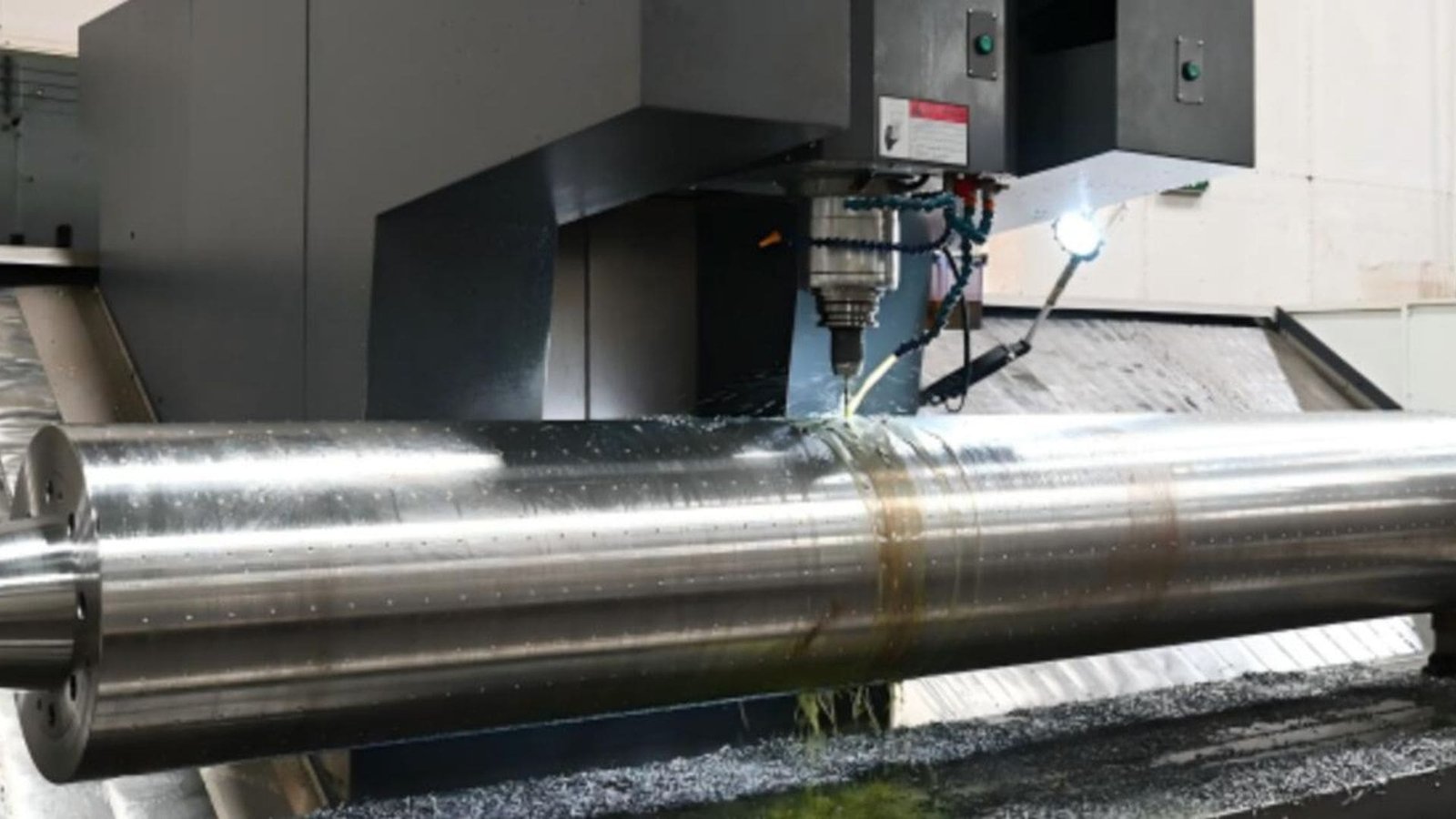

- Uitzonderlijke precisie en kwaliteit3: CNC besturing levert nauwkeurigheid op microniveau (bijv. ±0,01 mm) en een hoge herhaalbaarheid. Dit is essentieel voor raam- en deuronderdelen die nauwe toleranties nodig hebben voor afdichting en assemblage. Automatisering minimaliseert menselijke fouten en zorgt zo voor consistente kwaliteit.

- Hoge flexibiliteit en veelzijdigheid: Deze centra verwerken verschillende materialen (aluminium, PVC, staal, messing) en complexe profielvormen. Dankzij eenvoudige programma-updates kunnen ze snel worden aangepast aan veranderingen in het ontwerp zonder kostbare aanpassingen, waardoor ze ideaal zijn voor zowel kleine batches als grootschalige productie.

- Ruimte- en kostenbesparingen: Door de bewerkingen te consolideren, hebben ze minder vloerruimte nodig dan meerdere traditionele machines. Minder handling, minder uitval, minder arbeidsbehoeften en een geoptimaliseerd energieverbruik dragen bij aan aanzienlijke kostenbesparingen. Hun modulaire ontwerp kan ook het onderhoud vereenvoudigen.

Wat is het voordeel van de langere X-as verplaatsing die normaal gesproken te vinden is op profielcenters?

Omgaan met lange extrusies van 6 meter of zelfs langer op standaardmachines is onhandig, traag en foutgevoelig? Meervoudige instellingen verhogen de verwerkingstijd, riskeren schade, introduceren mogelijke onnauwkeurigheden en belemmeren de productiestroom voor grote ramen, deuren of gevelelementen.

Dankzij de grotere slaglengte van de X-as (vaak 6,5 m, maar bij sommige modellen tot meer dan 74 voet!) kunnen zeer lange profielen in één opspanning bewerkt worden, wat de handling drastisch vermindert, de nauwkeurigheid verbetert, de doorvoer versnelt en grotere productontwerpen mogelijk maakt.

Deze functie is fundamenteel voor hun ontwerp en voorziet in een kernbehoefte van de industrie. Uw onderzoek laat zien hoe cruciaal dit is:

- Standaard- en overlengte verwerken: Extrusies worden vaak geleverd in lengtes van 6 meter, maar architecturale ontwerpen kunnen nog langere secties vereisen. Profielcentra worden gebouwd met X-as verplaatsingen (van ongeveer 2,5 m tot meer dan 22 m) om deze zonder herpositionering aan te kunnen. Dit voorkomt dat lange stukken moeten worden afgezaagd en later opnieuw moeten worden samengevoegd.

- Single Setup Efficiëntie4: Het bewerken van de gehele lengte in één opspanning bespaart enorm veel tijd. Het elimineert de arbeid en machinestilstand die gepaard gaan met het opspannen, verplaatsen, nauwkeurig uitlijnen en opnieuw opspannen van lange, mogelijk flexibele onderdelen.

- Maximale productiviteit (slingerverwerking)5: Sommige machines met zeer lange bedden bieden "pendelbewerking". Terwijl de spindel aan het ene uiteinde een onderdeel bewerkt, kan de operator aan het andere uiteinde veilig een ander onderdeel laden of ontladen. Hierdoor blijft de spindel bijna continu draaien, wat de uitvoer maximaliseert.

- Verbeterde nauwkeurigheid en minder afval: Elke keer opnieuw opspannen introduceert een potentiële fout. Bewerking in één keer zorgt ervoor dat alle vormen over de hele lengte perfect uitgelijnd zijn. Het vermindert ook het risico op schade tijdens het hanteren en minimaliseert verspilling door meerdere instellingen.

- Geoptimaliseerd werktafelontwerp: De lange, smalle werktafel ondersteunt deze profielen efficiënt, vaak met gespecialiseerde klemsystemen voor verschillende vormen.

Kunnen profielcentra de insteltijden verkorten door meerdere vlakken in één opspanning te bewerken?

Besteedt u veel te veel tijd aan het omdraaien, roteren en opnieuw opspannen van profielen om verschillende kanten of hoeken te bewerken? Elke instelling kost kostbare tijd van de operator en machine, introduceert mogelijke positioneringsfouten en vertraagt de afwerking van complexe raam-, deur- of gevelcomponenten aanzienlijk.

Absoluut. Profielcentra verkorten de insteltijden drastisch door gebruik te maken van meerdere CNC-gestuurde assen (X, Y, Z) in combinatie met roterende spindelkoppen (A/C assen) of tafels om meerdere oppervlakken (vaak 3, 4 of zelfs 5 zijden) van het profiel te benaderen en te bewerken in slechts één opspanning.

Deze meerzijdige toegang is een hoeksteen van hun efficiëntie. Uw inzichten bevestigen dit vermogen:

- Geavanceerde asconfiguratie6: Naast de standaard X, Y en Z hebben veel profielcentra roterende assen. Een A-as kan de spindel kantelen rond de X-as, een C-as kan de spindel roteren rond de Z-as of gespecialiseerde opspanningen kunnen het werkstuk zelf roteren.

- Toegang zonder opnieuw vastklemmen: Dankzij deze combinatie kan het snijgereedschap de bovenkant, zijkanten, uiteinden en zelfs schuine oppervlakken van het profiel bereiken terwijl het veilig in zijn oorspronkelijke positie geklemd blijft. Machines die 5-zijdige bewerking7 komen vaak voor.

- Gestroomlijnde workflow: Stelt u zich eens voor dat alle frees-, boor- en tapbewerkingen die nodig zijn aan drie of meer zijden van een kozijnprofiel achter elkaar worden uitgevoerd zonder dat de operator hoeft in te grijpen om het onderdeel te herpositioneren. Dit verandert de workflow en maakt van meerdere bewerkingen één continu proces. Modellen zoals de Thorwesten PBZ zijn speciaal ontworpen voor dit soort "one pass" efficiëntie.

- Enorme tijdsbesparing: Het elimineren van meerdere setups leidt direct tot minder machinestilstand en minder operatorarbeid per onderdeel.

- Verbeterde nauwkeurigheid: Door het werkstuk in een enkele, vaste klemming te houden, is de positienauwkeurigheid tussen vormen op verschillende oppervlakken veel hoger dan bij methodes waarbij handmatig herpositionering nodig is.

Welke bewerkingen kunnen worden geconsolideerd op een enkel profielbewerkingscentrum?

Gebruik je nog steeds aparte machines voor het zagen, frezen, boren en tappen van profielen, wat leidt tot een chaos in de workflow? Onderdelen van het ene station naar het andere verplaatsen kost tijd, verhoogt het risico op schade, neemt veel vloerruimte in beslag en maakt van productieplanning een nachtmerrie.

Profielbewerkingscentra zijn ongelooflijk veelzijdig en kunnen een groot aantal bewerkingen uitvoeren, zoals snijden, zagen, frezen (kamers, vlakken, contouren, sleuven, eindfrezen), boren, tappen, ruimen, verzinken, frezen, graveren, markeren, flowboren en zelfs schroeven/monteren.

Het doel is "kant-en-klaar8" bewerking. Deze machines functioneren als complete bewerkingsstations voor profielen, uitgerust voor bijna elke taak die nodig is voor raam-, deur- en gevelfabricage9:

| Operatie | Beschrijving | Voordeel van consolidatie |

|---|---|---|

| Zagen | Profielen nauwkeurig op eindlengte zagen. | Afzonderlijk zaagstation overbodig. |

| Frezen | Zakken, vlakfrezen, contouren maken, sleuven, eindfrezen, uitsnijden. | Verwerkt complexe vormen/verbindingen. |

| Boren | Bevestigingsgaten, kijkgaten, beslagbevestigingen, afwateringsgaten. | Precieze locatie en grootte van gaten. |

| Tikken op | Inwendige schroefdraad voor schroeven maken. | Klaar voor montage. |

| Ruimen | Vergroten/afwerken van geboorde gaten tot precieze diameters. | Zorgt voor nauwkeurige passing van pennen en deuvels. |

| Verzinken | Conische uitsparingen voor platkopschroeven. | Voor vlakke bevestiging. |

| Frezen/graveren | Complexe vormen voor sloten, handgrepen, scharnieren; markeringen toevoegen. | Handelt specifieke hardware/identificatie af. |

| Markering | Onderdeelnummers, uitlijnmarkeringen of identificaties toevoegen. | Helpt bij assemblage en traceerbaarheid. |

| Flow Boren | Creëert geëxtrudeerde gaten in dunne materialen voor sterker schroefdraad. | Gespecialiseerde bevestigingstechniek. |

| Schrapen/Clutteren | Specifieke reinigings- of voorbereidingswerkzaamheden. | Verbetert de afwerking of montage. |

| Schroeven | Sommige geavanceerde centra kunnen automatisch schroeven plaatsen. | Integreert montagestappen. |

| Speciale Operaties | Slotkast frezen, handgreep sleuf openen, cirkel/oblang gat frezen. | Voldoet aan specifieke behoeften op het gebied van componenten. |

Door dit brede scala aan bewerkingen te integreren, verminderen profielcentra drastisch de behoefte aan meerdere machines, minimaliseren ze de verplaatsing van werkstukken en de bijbehorende risico's, vereenvoudigen ze de productiestroom en verlagen ze de totale kosten aanzienlijk terwijl ze de kwaliteit en snelheid verhogen.

Conclusie

Bewerkingscentra voor profielen zijn onmisbaar voor moderne raam-, deur- en gevelfabrikanten. Hun vermogen om nauwkeurig, efficiënt en flexibel lange onderdelen te bewerken, talloze bewerkingen uit te voeren en meerdere oppervlakken in één opstelling te bewerken, zorgt voor productiviteit en kwaliteit die essentieel zijn voor het concurrentievermogen.

-

Ontdek hoe multifunctionaliteit uw werkplaatsactiviteiten kan stroomlijnen en de productiviteit kan verhogen. ↩

-

Ontdek de invloed van automatisering op efficiëntie en arbeidsbesparing bij CNC-bewerkingsprocessen. ↩

-

Leer waarom precisie cruciaal is voor de productie van kwaliteitsonderdelen en hoe het de totale productie beïnvloedt. ↩

-

Het verkennen van deze bron biedt inzicht in hoe efficiëntie bij enkelvoudige opstellingen de productiviteit aanzienlijk kan verhogen en de kosten in bewerkingsprocessen kan verlagen. ↩

-

Via deze link krijgt u meer inzicht in de innovatieve pendelbewerkingstechniek en de invloed ervan op de bewerkingsefficiëntie en -output. ↩

-

Bekijk deze link om te begrijpen hoe geavanceerde asconfiguraties de bewerkingsefficiëntie en -precisie verbeteren. ↩

-

Ontdek de voordelen van 5-zijdig bewerken en hoe het uw productieprocessen kan stroomlijnen. ↩

-

Bekijk deze link om te begrijpen hoe 'done-in-one' bewerkingen uw productieproces kunnen stroomlijnen en de efficiëntie kunnen verhogen. ↩

-

Ontdek de nieuwste innovaties op het gebied van raam-, deur- en gevelfabricage om voorop te blijven lopen in de branche. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.