Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine vinden voor uw behoeften

Knelpunten in uw productie door trage boor- en tapcycli, vooral wanneer u met kleinere onderdelen werkt? Afzonderlijke bewerkingen of een minder gespecialiseerde machine gebruiken kost kostbare tijd, verhoogt de kans op fouten en heeft uiteindelijk invloed op uw winstgevendheid. Gelukkig is er een machine die precies is geoptimaliseerd voor dit snelle, zeer nauwkeurige werk.

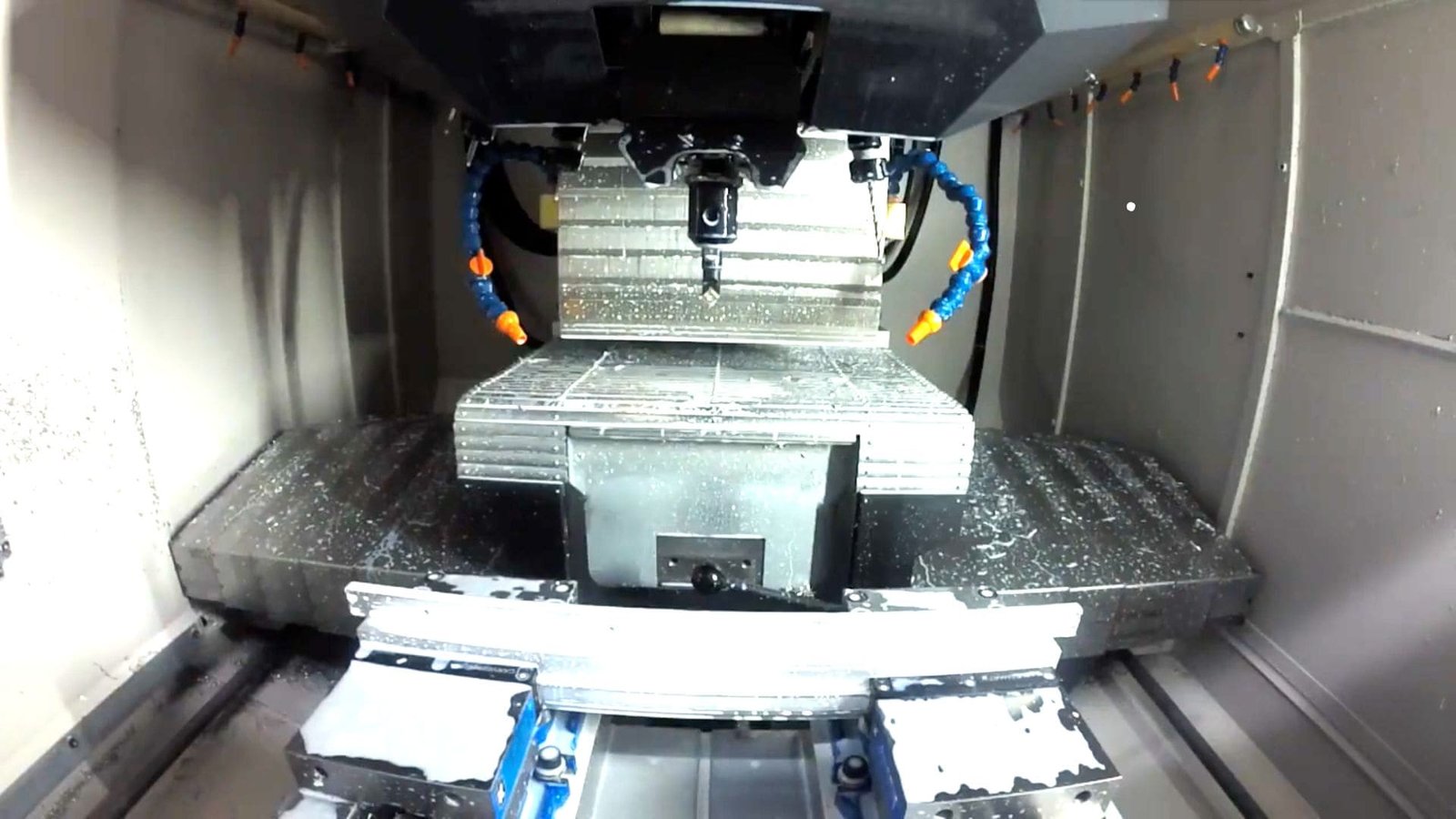

Een CNC Tapcentrum is een gespecialiseerd type CNC bewerkingsmachine dat voornamelijk is ontworpen voor boren met hoge snelheid en, nog belangrijker, het snijden van inwendige schroefdraad (tappen). Het integreert deze functies met snelle gereedschapswissels en hoge spindelsnelheden om de efficiëntie en precisie te maximaliseren, vooral bij kleinere metalen onderdelen zoals aluminium componenten.

Hoewel deze machines lijken op compacte verticale bewerkingscentra (VMC's), is hun interne constructie specifiek afgestemd op snelheid en efficiëntie bij het maken van gaten en draadsnijden. Misschien vraagt u zich af hoe ze echt verschillen van andere machines of waarom u er een zou kiezen. Laten we eens kijken naar de specifieke kenmerken die van tapcentra de superieure keuze maken voor bepaalde taken en industrieën.

Wat is het verschil tussen een CNC Tapcentrum en een CNC Boorcentrum?

U denkt misschien: "Mijn standaard boorcentrum of VMC kan ook gaten tappen, dus waarom zou ik investeren in een speciaal tapcentrum?" Hoewel dit waar is, kan het gebruik van een algemene machine voor zeer repetitieve tapwerkzaamheden uw productie aanzienlijk vertragen en mogelijk de draadkwaliteit in gevaar brengen in vergelijking met een machine die geoptimaliseerd is voor deze taak.

Het fundamentele verschil is optimalisatie: Tapping Centers zijn gebouwd voor maximale snelheid en efficiëntie in beide boren en snelle, starre tapcycli. Ze hebben meestal snellere gereedschapswisselaars (vaak van het revolvertype) en hogere verplaatsingssnelheden dan standaard boorcentra of VMC's, die prioriteit geven aan bredere bewerkingsmogelijkheden.

Laten we eens dieper ingaan op dit onderscheid. Terwijl een CNC Boormachine zich voornamelijk richt op het nauwkeurig maken van gaten, is een Tapcentrum vanaf de basis ontworpen om te boren en Rijg die gaten in met de hoogst mogelijke snelheid en nauwkeurigheid.

Belangrijke verschillen onderzocht

| Functie | CNC Tapcentrum | CNC Boorcentrum (of VMC) |

|---|---|---|

| Primaire focus | Boren met hoge snelheid en geoptimaliseerde tapcycli | Algemeen boren, frezen, tappen; bredere veelzijdigheid |

| Spindelsnelheid | Typisch zeer hoog (bijv. 10k-20k+ RPM gebruikelijk) | Variabele, vaak lagere topsnelheden; ontworpen voor frezen |

| Tapmethode | Geoptimaliseerd voor hoge snelheid, nauwkeurig starre tap1 | In staat om rigide te tappen, maar vaak langzamere cyclustijden |

| Gereedschapwisselaar | Vaak revolvertype voor extreem snel wisselen (~1 sec) | Arm-type of servo-type, over het algemeen langzamere wisseltijden |

| Axis Stroomversnelling | Zeer hoge verplaatsingssnelheden (bijv. 48+ m/min) | Vaak langzamere snelheden dan speciale TC's |

| Structuur | Vaak compact, stijf gegoten frame (bijv. Meehant-kwaliteit) | Structuur varieert; gebouwd voor zwaardere zijbelastingen bij frezen |

| Typisch gebruik | Grote aantallen, kleine onderdelen waarvoor veel tapgaten nodig zijn | Diverse bewerkingen, grotere onderdelen, zwaardere freesbewerkingen |

| Kosten/Grootte | Over het algemeen kleiner oppervlak en lagere initiële kosten | Meestal groter en duurder |

In de praktijk is een VMC weliswaar een veelzijdige machine, maar een speciaal Tapping Center presteert aanzienlijk beter bij opdrachten waarbij veel gaten geboord en getapt moeten worden. De seconden die per gat worden bespaard, lopen snel op bij productie in grote volumes. Het ontwerp van deze machines geeft prioriteit aan het minimaliseren van niet-snijtijd door snelle versnelling/vertraging van de spindel, snelle asbewegingen en snelle gereedschapswissels, ideaal voor onderdelen zoals behuizingen voor mobiele telefoons, elektronische componenten of kleine auto-onderdelen.

Wat zijn de echte voordelen van de hoge snelheid en snelle gereedschapswissels van een tapcentrum?

Hoge spindelsnelheden (tot 20.000 tpm of meer) en gereedschapswissels binnen een seconde zien er op papier geweldig uit, maar wat zijn de tastbare voordelen voor uw werkplaats? Langzame cycli hebben een directe invloed op winstgevendheid en concurrentievermogen. Laten we eens kijken naar de concrete voordelen die deze krachtige eigenschappen opleveren.

Hoge spindelsnelheden zorgen voor sneller snijden (boren/frezen) en snellere tapcycli, terwijl snelle gereedschapswissels de tijd dat er niet wordt gesneden drastisch verkorten. Deze synergie verkort de totale cyclustijden van werkstukken enorm, verhoogt de doorvoer, verbetert de oppervlakteafwerking en schroefdraadnauwkeurigheid en verlaagt uiteindelijk de productiekosten per stuk.

De impact gaat verder dan alleen sneller onderdelen maken. Hier volgt een overzicht van de voordelen in de praktijk wanneer deze machines op de juiste manier worden toegepast.

Opsplitsing materiële voordelen

- Sterk verbeterde bewerkingsefficiëntie2: Dit is het belangrijkste voordeel. Hoge toerentallen maken snellere voedingen mogelijk tijdens het boren en licht frezen. Nog belangrijker is dat de ongelofelijk snelle gereedschapswissels (vaak minder dan een seconde met revolvermagazijnen) de inactieve tijd minimaliseren. Voor componenten waarvoor meerdere gereedschappen nodig zijn (bijv. puntboren, boren, afschuinen, tappen), vermindert deze cumulatieve tijdsbesparing de cyclustijd drastisch in vergelijking met machines met langzamere armtype wisselaars. We zien vaak cyclustijdbesparingen van 30-50% of meer op geschikte onderdelen.

- Verbeterde bewerkingskwaliteit en consistentie: Hoge snelheden in combinatie met de juiste gereedschappen kunnen de snijkrachten verminderen, wat leidt tot een betere oppervlakteafwerking en minder slijtage van het gereedschap. De stijve constructie en nauwkeurige spindelbesturing die inherent zijn aan tapcentra zorgen voor zeer nauwkeurige en consistente schroefdraadprofielen, wat cruciaal is voor assemblage. Dit is vooral belangrijk voor kleine of kwetsbare tappen die snel breken. Geavanceerde CNC besturingen garanderen verder positienauwkeurigheid en dieptecontrole.

- Lagere bedrijfskosten3: Door meer werkstukken per uur te produceren, dalen de kosten per werkstuk omdat arbeid en overheadkosten dunner worden gespreid. Verminderde niet-snijdende tijd maximaliseert het machinegebruik. Efficiënte aandrijfsystemen en een robuuste constructie, ontworpen voor repetitieve cycli, kunnen ook leiden tot een lager energieverbruik en lagere onderhoudskosten in vergelijking met een grotere VMC voor dezelfde taken.

- Verhoogd concurrentievermogen op de markt: Snellere productie tegen lagere kosten maakt agressievere prijzen en kortere doorlooptijden mogelijk, wat een aanzienlijk voordeel oplevert in concurrerende markten zoals elektronica en auto-onderdelen. Consistente hoge kwaliteit bouwt de reputatie verder op.

- Multifunctionaliteit binnen bereik: Hoewel ze geoptimaliseerd zijn voor snelheid bij het boren/tappen, blijven het veelzijdige CNC machines die ook bijbehorende frees-, kotter- en afschuinbewerkingen kunnen uitvoeren, waardoor veel kleine onderdelen in één enkele opstelling kunnen worden gemaakt.

Deze voordelen maken de Tapping Centers tot uitzonderlijk productieve machines wanneer ze worden toegepast op hoogvolume productie van onderdelen met veel geboorde en getapte vormen.

Welke bedrijfstakken profiteren het meest van het gebruik van CNC tapcentra?

Vraagt u zich af of deze gespecialiseerde machine aansluit bij uw branche of de onderdelen die u produceert? Verstandig investeren vereist begrijpen waar deze machines het meeste rendement opleveren. Laten we eens kijken in welke sectoren CNC Tapcentra maximale waarde leveren.

Sectoren die grote aantallen kleinere onderdelen met veel geboorde en getapte gaten produceren, profiteren het meest. Belangrijke sectoren zijn elektronica (3C), auto-onderdelen, productie van medische apparatuur, horlogemakers, mallenmakers en algemene machinebouw die zich richten op kleinere precisieonderdelen.

De bindende factor is de behoefte aan snelheid, precisie en kostenefficiëntie bij het produceren van grote hoeveelheden onderdelen met veel kleine schroefgaten. Hier wordt hun geschiktheid nader bekeken:

Eerste industriële toepassingen

- Productie van elektronica (3C - Computers, communicatie, consumentenelektronica): Bij de productie van onderdelen zoals behuizingen van mobiele telefoons, laptopchassis, koellichamen en connectoren gaat het om enorme hoeveelheden kleine, precieze gaatjes en schroefdraden, vaak in aluminium of lichte legeringen. Tapcentra zijn ideaal voor dit snelle werk in grote volumes.

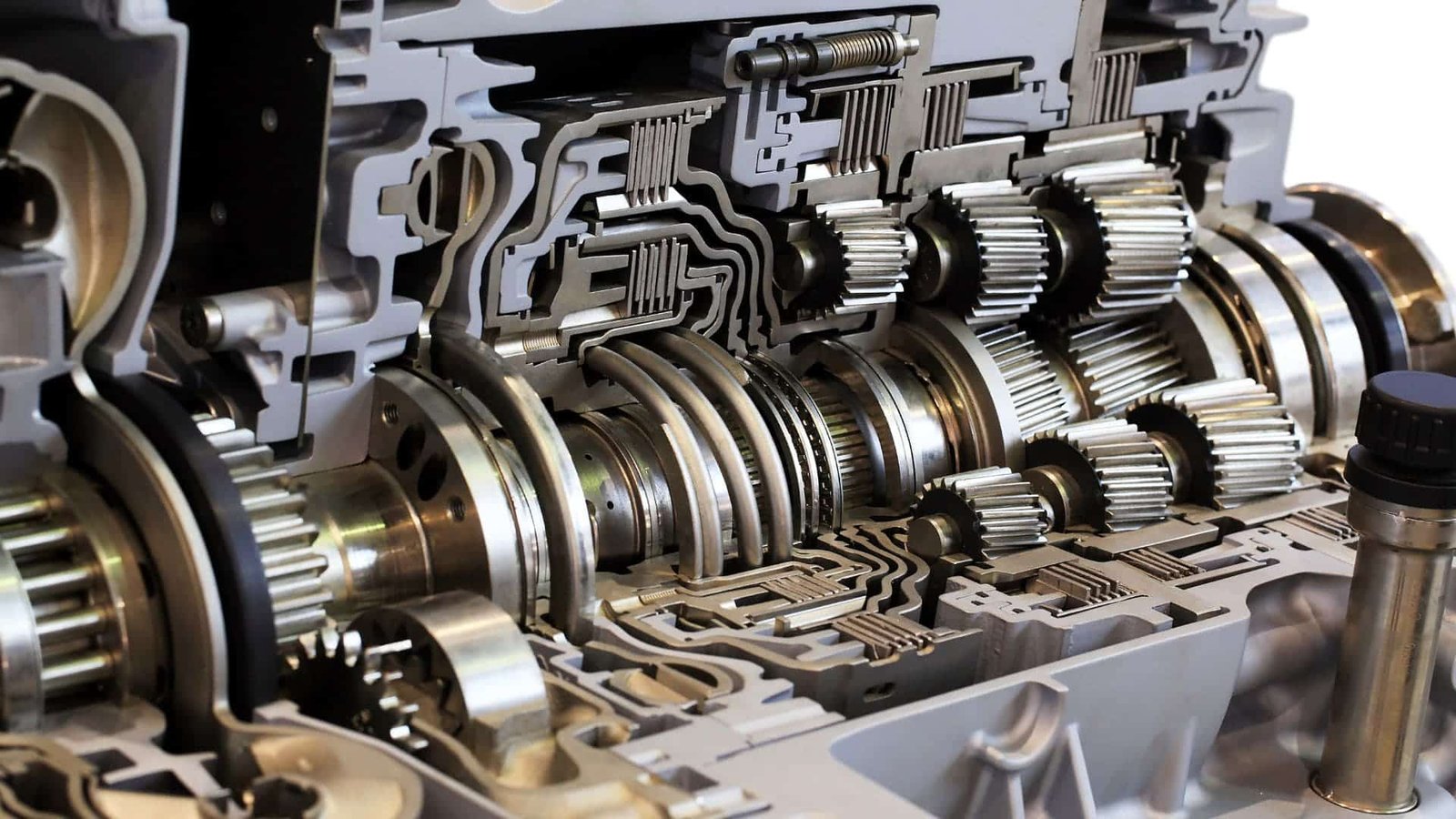

- Autoproductie: Op grote schaal gebruikt voor kleinere onderdelen zoals gasklephuizen, sensorbehuizingen, ECU-behuizingen, kleine motoronderdelen (bijv. afdekkingen) en diverse beugels waarbij veel getapte gaten nodig zijn voor massaproductie.

- Medische hulpmiddelenindustrie: Voor de productie van zeer nauwkeurige onderdelen voor chirurgisch gereedschap, behuizingen voor diagnoseapparatuur en implantaatcomponenten zijn vaak ingewikkelde boor- en tapwerkzaamheden nodig in materialen variërend van kunststof tot roestvast staal en titanium. Nauwkeurigheid en consistentie zijn van het grootste belang.

- Horlogemaken: De productie van kleine, ingewikkelde horlogeonderdelen met schroefdraad heeft veel baat bij de precisie en snelheid van tapcentra.

- Fabricage van matrijzen: Terwijl voor grotere matrijsbases grotere machines nodig zijn, blinken tapcentra uit in het snel produceren van kleinere matrijsinserts, onderdelen en elektrodes die nauwkeurige gatenpatronen en schroefdraad vereisen.

- Machine-industrie: Produceert efficiënt kleiner, onderdelen met hoge precisie4 zoals spruitstukken, klephuizen, kleine behuizingen en beugels die worden gebruikt in verschillende soorten machines en apparatuur.

Als uw productieworkflow grote hoeveelheden kleinere onderdelen omvat waarbij boor- en tapbewerkingen een aanzienlijk deel van de cyclustijd in beslag nemen, dan is een CNC Tapcentrum5 is bijna zeker een zeer efficiënte oplossing om te overwegen.

Waarom kiest een fabrikant voor een speciaal CNC tapcentrum in plaats van alleen een boorcentrum?

Aangezien veel standaard CNC boorcentra of VMC's tapcycli bieden, waarom zou je dan investeren in een toegewijd CNC Tapcentrum? Is die mogelijkheid niet inefficiënt? De realiteit is dat het gebruik van een universele machine voor zeer repeterend, snelheidskritisch tappen de beste oplossing kan zijn. minder efficiënte keuze. Laten we de factoren onderzoeken die de beslissing tot specialisatie bepalen.

De keuze hangt vooral af van het vereiste tapvolume en de kritische behoefte aan een minimale cyclustijd. Als de productie bestaat uit grote hoeveelheden onderdelen die elk veel tappen vereisen, weegt de aanzienlijke tijdsbesparing door de geoptimaliseerde snelheid van een tapcentrum zwaarder dan de flexibiliteit van het gebruik van langzamere tapcycli op een standaard boorcentrum of VMC.

Het komt neer op een berekening van de productie-efficiëntie en kosteneffectiviteit. Dit zijn de typische beslissingsfactoren:

Belangrijkste beslissingsfactoren

- Hoog tapvolume en -intensiteit6: Dit is de belangrijkste reden. Als onderdelen tientallen tapgaten vereisen, of als de jaarproductie in de miljoenen eenheden loopt die elk zelfs maar een paar tappen nodig hebben, wordt de cumulatieve tijd die alleen al aan tappen wordt besteed een belangrijke productiefactor. Een machine die speciaal gebouwd is voor snelheid biedt hier enorme besparingen.

- Cyclustijd Kritiek7: In ultracompetitieve markten (bijv. consumentenelektronica, toelevering aan de auto-industrie) heeft het besparen van elke mogelijke seconde op de cyclustijd een directe invloed op de kosten en leverbaarheid. Tapcentra zijn speciaal ontworpen om de niet-snijkomende tijd bij intensieve cycli van boren en tappen te minimaliseren.

- Precisie en betrouwbaarheid van kleine tikken: Speciale tapcentra bieden een uitstekende stijfheid en fijn geregelde versnelling/vertraging van de spindel, wat cruciaal is voor het betrouwbaar tappen van gaten met een kleine diameter (bijv. M1-M3) zonder dat de tappen breken, en voor het consistent handhaven van hoge kwaliteitsnormen voor schroefdraad.

- Operationele focus en onderdelenmix: Als het grootste deel van het werk bestaat uit boren en tappen met alleen licht freeswerk, voltooit een tapping center deze dominante bewerkingen veel sneller dan een VMC die geoptimaliseerd is voor zwaarder freeswerk.

- Automatisering en vloeroppervlak: Hun doorgaans compacte voetafdruk maakt tapcentra ideaal voor integratie in geautomatiseerde productiecellen met hoge dichtheid die robots gebruiken, waardoor de verwerkingscapaciteit per vierkante meter wordt gemaximaliseerd.

- Kosten-batenanalyse & ROI8: Fabrikanten maken een berekening van de return on investment. Zelfs met mogelijk lagere initiële kosten dan bij sommige VMC's komt de rechtvaardiging voort uit de aanzienlijke verlaging van de kosten per onderdeel door de drastisch kortere cyclustijden, wat leidt tot een snelle terugverdientijd in scenario's met hoge volumes.

De beslissing gaat niet over de vraag of een VMC kan tappen; het gaat om het bereiken van de vereiste doorvoer- en kostendoelstellingen wanneer tappen een groot deel van de werklast uitmaakt.

Conclusie

CNC Tapcentra zijn gespecialiseerde machines die geoptimaliseerd zijn voor maximale snelheid en precisie bij het boren en tappen van kleine onderdelen. Hun snelle cyclustijden verhogen de productie-efficiëntie aanzienlijk, verbeteren de kwaliteitsconsistentie en verlagen de productiekosten, waardoor ze onmisbaar zijn in concurrerende industrieën met hoge volumes.

-

Leer hoe stijf schroefdraadtappen de precisie en snelheid in bewerkingsprocessen verbetert, waardoor het essentieel is voor massaproductie. ↩

-

Bekijk deze link om te begrijpen hoe hoge toerentallen de bewerkingsefficiëntie aanzienlijk kunnen verbeteren en cyclustijden kunnen verkorten. ↩

-

Leer meer over effectieve strategieën om de bedrijfskosten bij machinale bewerking te verlagen en de efficiëntie en winstgevendheid te maximaliseren. ↩

-

Leer meer over precisiecomponenten en hun cruciale rol in industrieën zoals de medische en automobielindustrie. ↩

-

Bekijk deze link om te begrijpen hoe CNC Tapcentra uw productieworkflow kunnen verbeteren en cyclustijden kunnen verkorten. ↩

-

Ontdek hoe een hoog tapvolume kan leiden tot aanzienlijke productiebesparingen en efficiëntieverbeteringen in productieprocessen. ↩

-

Inzicht in de kritieke cyclustijd kan u helpen uw productieprocessen te optimaliseren en uw concurrentiepositie op uw markt te verbeteren. ↩

-

Leer waarom een kosten-batenanalyse cruciaal is om weloverwogen beslissingen te nemen over investeringen in productieapparatuur en -processen. ↩