Een echt diep, recht gat boren met een standaardboor is vaak een recept voor een ramp. De boor zwerft uit het midden, spanen verstoppen de groeven waardoor het gereedschap vastloopt en breekt, en een gebrek aan goede koeling kan zowel het gereedschap als het dure werkstuk ruïneren. Dit leidt tot afgedankte onderdelen, gebroken gereedschap en kostbare stilstandtijd.

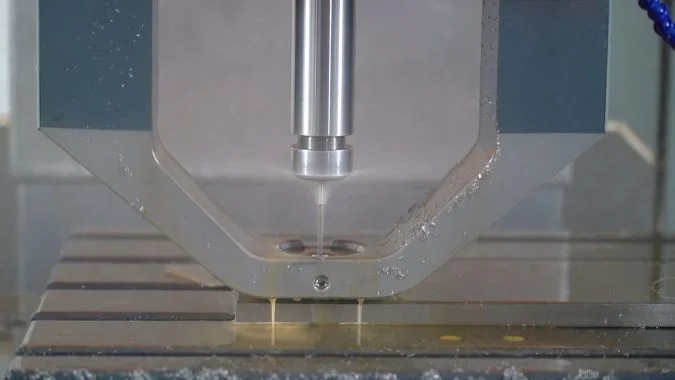

Een diepgatboormachine is een gespecialiseerde machine die speciaal ontworpen is voor het boren van gaten met een hoge lengte/diameterverhouding, meestal groter dan 10:1 en soms oplopend tot 300:1. De machine maakt gebruik van geavanceerde methoden in combinatie met hogedrukkoelsystemen om uitzonderlijk rechte gaten te maken met een uitstekende oppervlakteafwerking in één efficiënte werkgang. De machine maakt gebruik van geavanceerde methodes in combinatie met hogedrukkoelsystemen om uitzonderlijk rechte, nauwkeurige gaten te maken met een uitstekende oppervlakteafwerking in één enkele, efficiënte bewerking.

Diepgatboormachines maken van wat normaal een moeilijk en risicovol proces is, een betrouwbare en nauwkeurige bewerking. Laten we eens kijken wat deze machines zo uniek maakt.

Wat zijn de boormethoden die worden gebruikt op de diepgatboormachine?

Bij het boren van een diep gat kun je niet gewoon een langere boor gebruiken en er het beste van hopen. De fundamentele problemen van spaanafvoer en koelmiddeltoevoer worden onmogelijk op te lossen, wat leidt tot een zeker falen. Om te slagen zijn gespecialiseerde technieken essentieel.

Diepgatboormachines gebruiken voornamelijk twee verschillende methodes: Gun Drilling voor gaten met een kleinere diameter en BTA Drilling voor grotere gaten. Beide methoden vertrouwen op uniek ontworpen gereedschap en hogedrukkoelvloeistofsystemen om de spanen met kracht uit het gat te spoelen en de snijzone perfect gesmeerd en koel te houden.

Weten welke methode je moet toepassen is een essentiële eerste stap. De beslissing is voornamelijk gebaseerd op de diameter van het gat dat je moet maken. Beide zijn briljante technische oplossingen voor dezelfde kernuitdaging, alleen toegepast op verschillende schalen.

Pistool boren1

Dit is de voorkeursmethode voor gaten met een kleinere diameter, een bereik waarbij uiterste precisie vaak het belangrijkste doel is.

- Ideaal diameterbereik2: Gewoonlijk gebruikt voor gaten van 1 mm tot ongeveer 40 mm.

- Hoe het werkt: De pistoolboor heeft een enkele snijkant en een lange, rechte spiraal (vaak een V-vormige groef). Door een klein kanaal in het midden van het gereedschap wordt koelmiddel onder hoge druk gepompt. Deze krachtige koelmiddelstraal spuit direct op het snijvlak, waar het zowel de snede koelt als met kracht de kleine spanen langs de externe V-groef terug uit het gat blaast.

- Belangrijkste voordelen: Hij produceert uitzonderlijk rechte gaten met een fantastische oppervlakteafwerking, waardoor hij perfect is voor toepassingen zoals medische chirurgische instrumenten, brandstofinjectoren voor auto's en onderdelen voor de ruimtevaart waar precisie absoluut essentieel is.

BTA Boren3

Wanneer je grotere diepe gaten moet maken met maximale efficiëntie, is BTA (Boring and Trepanning Association) boren de superieure methode.

- Ideaal diameterbereik: Over het algemeen gebruikt voor gaten met diameter meer dan 20 mm.

- Hoe het werkt: Het proces is in wezen het omgekeerde van pistoolboren. Er wordt koelmiddel onder hoge druk in het gat gepompt rond de buitenkant van de boorbuis. De spanen die bij de snijkop ontstaan, worden vervolgens teruggespoeld. door het holle centrum van de boorbuis en weg van het werkstuk.

- Belangrijkste voordelen: Deze interne spaanafvoer zorgt voor veel snellere voedingen en hogere materiaalafnamesnelheden. Het is de meest efficiënte keuze voor grotere, diepere gaten in sectoren zoals de energie-exploratie en de productie van zwaar materieel. Een variant van deze methode, Ejector Drilling genaamd, maakt gebruik van een systeem met twee buizen en kan worden aangepast voor sommige machines zonder een volledige hogedrukopstelling.

Waarom kiezen voor een diepgatboormachine boven een standaardboormachine?

Stel je voor dat je een gat moet boren door een onderdeel dat tien keer dieper is dan het breed is. Op een standaard boormachine of CNC-frees begint het gereedschap vrijwel meteen te worstelen; het gat gaat uit het midden en je hoort het gereedschap zwoegen. Je realiseert je al snel dat deze klus een heel andere machineklasse vereist.

Kies voor een diepgatboormachine omdat deze speciaal gebouwd is om de drie belangrijkste uitdagingen bij het boren van diep gaten aan te gaan: het bereiken van een nauwkeurige rechtheid, het zorgen voor een geforceerde spaanafvoer en het leveren van directe, geavanceerde koeling. Standaard boormachines hebben gewoon niet de nodige stijfheid, hogedruk koelsystemen en gespecialiseerde gereedschapsgeleiding om deze veeleisende taken betrouwbaar uit te voeren.

Het verschil zit hem niet alleen in het gebruik van langer gereedschap, maar in het volledig opnieuw ontwerpen van het boorproces. Ik heb veel pogingen gezien om "het te laten werken" met standaard apparatuur en ze eindigen bijna altijd in kapotte gereedschappen en afgedankte onderdelen. Hier wordt duidelijk uitgelegd waarom een gespecialiseerde machine de enige echte oplossing is.

Precisie, rechtheid en diepte

Diepgatboormachines4 zijn ontworpen voor hoge hoogte-breedteverhoudingen. Ze behouden een minimale afwijking, zelfs bij extreme diepten. Standaard boren daarentegen buigen gemakkelijk af en deze fout wordt nog groter naarmate het gat dieper wordt. De mogelijkheid om een enkel, ononderbroken en recht gat te maken bespaart enorm veel tijd ten opzichte van minder betrouwbare methodes.

Ononderbroken evacuatie van chips5

Dit is de grootste hindernis die gespecialiseerde machines moeten overwinnen.

- Diepgatmachine: Gebruikt een koelvloeistofsysteem onder hoge druk om continu en met kracht spanen uit het gat te blazen. Het proces hoeft nooit te stoppen om spanen te verwijderen.

- Standaard boormachine: Vertrouwt op een langzame cyclus van "prikboren" (een beetje boren, terugtrekken om spanen weg te halen, nog een beetje boren), wat extreem tijdrovend is en nog steeds het risico inhoudt dat er spanen in de groeven komen.

Superieure koeling en smering

Koelvloeistof naar de snijkant brengen is van vitaal belang.

- Diepgatmachine: Levert een koelmiddelstraal met groot volume direct door of rond het gereedschap naar de snijzone. Dit zorgt voor maximale koeling, verlengt de levensduur van het gereedschap en resulteert in een uitstekende afwerking van het oppervlak, waardoor vaak geen secundaire bewerkingen meer nodig zijn.

- Standaard boormachine: Gebruikt externe koelvloeistof die niet in een diep gat kan doordringen, waardoor de snijkant heet en droog wordt.

Hoe houden diepgatboormachines strakke toleranties aan bij extreme boorgatdieptes?

U hebt een kritieke taak: een gat boren door een lang, duur onderdeel en het moet perfect recht zijn en precies op maat van het ene uiteinde naar het andere. Hoe kan een machine zo'n hoge nauwkeurigheid handhaven als de snijkant diep in het onderdeel werkt, volledig uit het zicht?

Diepgatboormachines handhaven krappe toleranties door een synergetisch systeem van gespecialiseerde zelfgeleidende gereedschappen, precisiestartbussen, een hogedrukkoelvloeistofsysteem dat zorgt voor een perfecte spaanafvoer en thermische stabiliteit, en een extreem stijve, speciaal gebouwde machinestructuur die doorbuiging en trillingen tot een minimum beperkt.

Uit mijn eigen ervaring blijkt dat deze opmerkelijke precisie niet het resultaat is van één wondermiddel. Het is het resultaat van het gereedschap, het proces en de machine-architectuur die allemaal in perfecte harmonie samenwerken. Laten we eens kijken hoe deze elementen bijdragen.

Gespecialiseerd gereedschap en geleidingssysteem

Het gereedschap zelf is ontworpen om zichzelf te leiden.

- Gereedschapontwerp: Pistoolboren en BTA gereedschap zijn ontworpen met specifieke pads en snijhoeken die een evenwicht van krachten creëren. Terwijl het gereedschap snijdt, drukken deze krachten de kop van het gereedschap tegen de wanden van het gat dat het aan het maken is, waardoor het oppervlak effectief wordt gepolijst en het gereedschap wordt gedwongen een ongelooflijk recht pad te volgen.

- Geleidingsbus6: Om te garanderen dat het gat perfect gecentreerd begint, gaat het gereedschap eerst door een geharde, precisiegeslepen geleidebus. Deze bus biedt stevige ondersteuning op het ingangspunt totdat het gereedschap diep genoeg in de snede is om zichzelf te geleiden.

De rol van de Hogedruk-koelvloeistofsysteem7

Het koelvloeistofsysteem is net zo cruciaal voor nauwkeurigheid als voor spaanafvoer.

- Perfecte Chip Evacuatie: Door de spanen onmiddellijk weg te spoelen, voorkomt het systeem dat het gereedschap doorbuigt en de rechtheid of oppervlakteafwerking van het gat ruïneert.

- Thermische stabiliteit: De constante stroom van temperatuurgeregeld koelmiddel voorkomt dat het gereedschap en het werkstuk opwarmen. Dit elimineert thermische uitzetting, die er anders voor zou zorgen dat de diameter van het gat verandert tijdens het boren.

De Ultrastijf machine platform8

De machine zelf is de basis van precisie. Hij is gebouwd met voorzieningen die ontworpen zijn om doorbuiging en trillingen te weerstaan, waaronder:

- Precisiecomponenten9: Het gebruik van hoogwaardige lineaire kogelgeleiders en precisiespindels zorgt voor een soepele, nauwkeurige en herhaalbare beweging van het gereedschap.

- Spindelkoeling: Veel machines hebben een automatisch oliekoelsysteem voor de spindel om de thermische stabiliteit te behouden tijdens lange boorcycli.

Dankzij deze combinatie van technologieën kunnen deze machines indrukwekkende toleranties bereiken, met maatnauwkeurigheden tot IT7-IT11 en rechtheidsafwijkingen van slechts 0,5 mm per 1000 mm diepte.

In welke sectoren worden diepgatboormachines het meest gebruikt?

Als je kijkt naar een complexe spuitgietmatrijs met perfect rechte koelkanalen of de lange, precieze boring in een landingsgestel van een vliegtuig, dan zie je het werk van een diepgatboormachine. Deze kritieke kenmerken zijn vaak onmogelijk te maken met standaardbewerking, waardoor deze technologie onmisbaar is voor veel hightech en heavy-duty industrieën.

Diepgatboormachines worden het meest gebruikt bij de productie van gietvormen, lucht- en ruimtevaart, de auto-industrie, energie/olie en gas en medische apparatuur. Deze sectoren zijn afhankelijk van deze technologie om kritieke interne vormen te maken die extreme diepte-diameterverhoudingen en een uitzonderlijk hoge precisie vereisen.

De vraag naar deze technologie wordt gevoed door de technische behoefte aan onderdelen die sterker, lichter, efficiënter en complexer zijn. Ik ben betrokken geweest bij projecten in de meeste van deze sectoren en de gemene deler is altijd de vraag naar een interne functie die simpelweg niet op een andere manier kan worden gemaakt.

| Industrie | Algemene toepassingen |

|---|---|

| Productie van gietvormen | Lange koel-/verwarmingskanalen in spuitgietmatrijzen en spuitgietmatrijzen, uitwerpboutgaten, geleidepilaar- en busgaten. |

| Ruimtevaart en defensie | Hydraulische leidingen in landingsgestellen, actuatoronderdelen, turbineassen, raketonderdelen en vuurwapenvaten. |

| Automotive | Diepe oliegalerijen in motorblokken en krukassen, transmissieassen, onderdelen van het brandstofsysteem en stuurdelen. |

| Energie / Olie & Gas | Boort in boorkragen, extractiegereedschap, onderdelen van kerncentrales en pijpleidingen. |

| Medisch | Gecanuleerde chirurgische instrumenten (zoals boren en schroevendraaiers), orthopedische implantaten en prothesen. |

| Zwaar materieel | Hydraulische cilinders, rotsboorgereedschap en andere onderdelen voor bouw- en mijnbouwmachines. |

In principe is elke industrie die vloeistoffen nauwkeurig door een vast onderdeel moet verplaatsen of een lange, rechte boring nodig heeft voor een mechanische functie een primaire gebruiker van de technologie voor diepboren.

Conclusie

Diepgatboormachines zijn zeer gespecialiseerde en essentiële gereedschappen in de moderne productie. Door gebruik te maken van geavanceerde methodes zoals boren met een pistool en BTA-boren, leveren ze een niveau van precisie, rechtheid en efficiëntie voor diepe gaten waar standaardmachines gewoon niet aan kunnen tippen. Ze vormen de technologie achter veel essentiële industriële componenten.

-

Ontdek de voordelen van Gun Drilling voor precisietoepassingen, vooral in de medische en luchtvaartindustrie. ↩

-

Inzicht in de ideale diameterbereiken kan u helpen de juiste boormethode voor uw project te kiezen. ↩

-

Ontdek hoe BTA Drilling de efficiëntie en snelheid verhoogt bij de productie van grotere, diepere gaten. ↩

-

Ontdek de voordelen van diepgatboormachines om hun efficiëntie en precisie in gespecialiseerde toepassingen te begrijpen. ↩

-

Ontdek hoe ononderbroken spaanafvoer boorprocessen verbetert, wat leidt tot snellere en betrouwbaardere resultaten. ↩

-

Leren over geleidebussen kan inzicht geven in het verkrijgen van een betere nauwkeurigheid en uitlijning van gaten. ↩

-

Inzicht in de rol van een hogedrukkoelsysteem kan de nauwkeurigheid en efficiëntie van uw machinale bewerking verbeteren. ↩

-

Het ontdekken van de voordelen van een ultrastijf machine platform kan leiden tot meer precisie en minder trillingen bij uw werkzaamheden. ↩

-

Door de invloed van precisiecomponenten te onderzoeken, kunt u uw bewerkingsprocessen en -resultaten verbeteren. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.