Wat is vlakfrezen? Hoe werkt het?

Moeite met het efficiënt verkrijgen van gladde, vlakke oppervlakken op grote onderdelen? Traditionele methoden kunnen langzaam en inconsistent zijn. Dit leidt vaak tot frustratie en materiaalverspilling, wat gevolgen heeft voor uw bedrijfsresultaten en de tijdlijnen van uw projecten.

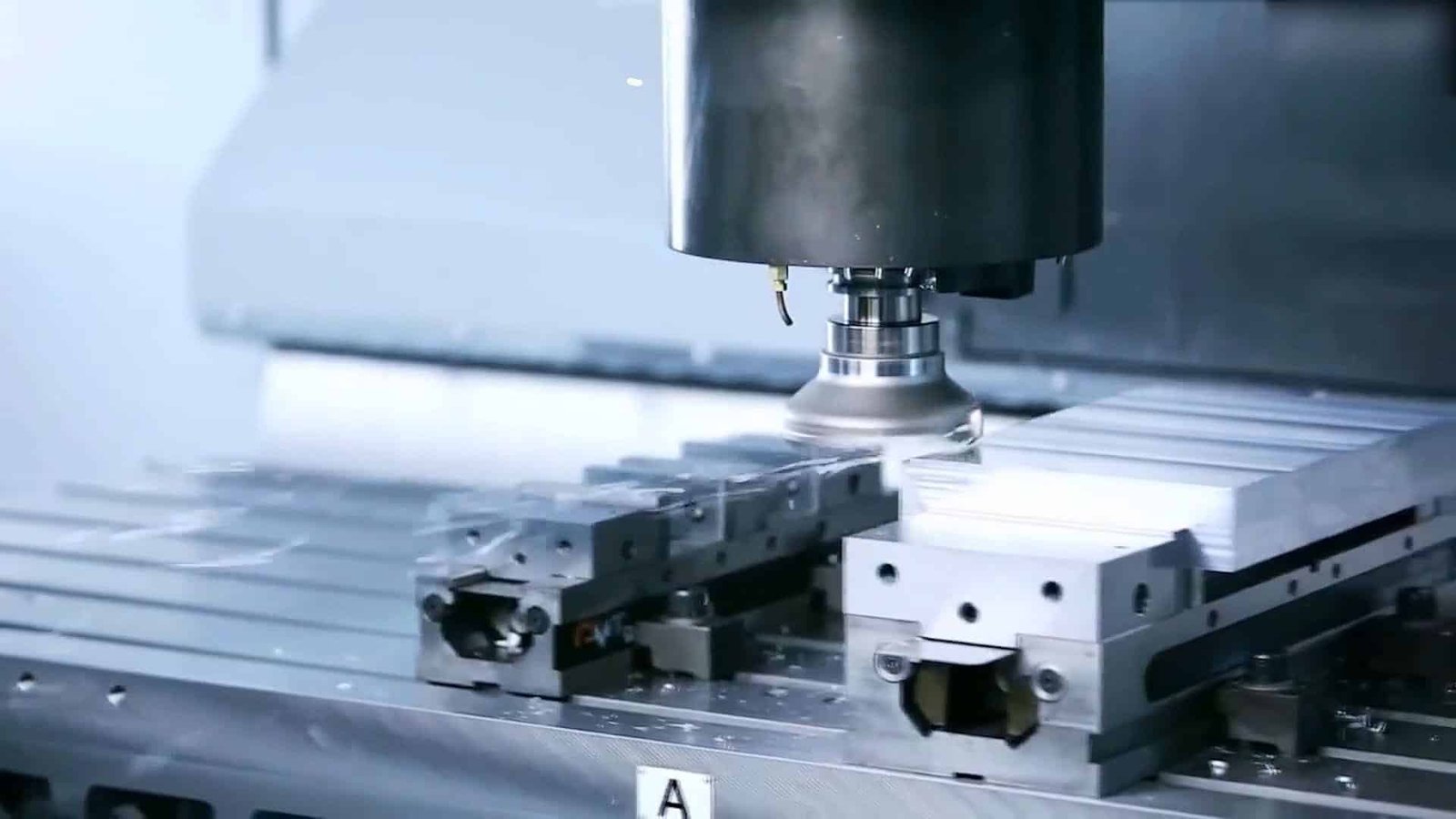

Vlakfrezen is een bewerkingsproces waarbij een frees met meerdere tanden wordt gebruikt om vlakke oppervlakken op een werkstuk te maken. De as van de frees staat loodrecht op het te bewerken oppervlak, waardoor efficiënt materiaal kan worden verwijderd over grote oppervlakken terwijl de frees roteert en over het materiaal beweegt.

De vlakfrees, meestal met een grote diameter en meerdere snijkanten, draait op hoge snelheid rond terwijl het werkstuk beweegt, waardoor de snijkanten materiaal wegscheren en het gewenste vlak vormen. Het gaat niet alleen om het ronddraaien van een frees; het gaat om het precieze samenspel van rotatie, voeding en een robuust machineontwerp. We gaan onderzoeken wat vlakfrezen inhoudt, van de basisprincipes tot de veelvoorkomende toepassingen en hoe het zich verhoudt tot andere freestechnieken.

Wat zijn de meest voorkomende vlakfreesbewerkingen?

Vraag je je af of alle vlakfrezen hetzelfde zijn? Niet helemaal. Verschillende werkvereisten vragen om verschillende benaderingen, zelfs bij het creëren van een vlak oppervlak. Je hebt misschien snelheid nodig, de mogelijkheid om veel materiaal te verwijderen of een uitzonderlijk fijne afwerking.

Veel voorkomende freesbewerkingen zijn vlakfrezen voor algemene doeleinden voor alledaagse taken, frezen met hoge voeding voor snelle materiaalverwijdering op ondiepe dieptes, zwaar vlakfrezen voor grote materiaalverwijdering en nabewerkingen met speciale inzetstukken voor superieure oppervlakken.

Ik heb geleerd dat het kiezen van het juiste type vlakfreesbewerking voor de klus, samen met het juiste gereedschap, veel tijd kan besparen en de levensduur van het gereedschap aanzienlijk kan verlengen. Het gaat erom de strategie af te stemmen op de specifieke eisen van het materiaal en het gewenste resultaat. Laten we eens kijken naar de gangbare types:

| Operatie | Beschrijving | Gemeenschappelijk gereedschap/engels | Belangrijkste focus |

|---|---|---|---|

| Algemeen vlakfrezen | Standaardprocedure voor het maken van vlakke oppervlakken op verschillende onderdelen. | 45° loodhoekgereedschap; ook ronde beitelplaatjes, vierkante schouder | Veelzijdigheid voor opruwen en nabewerken |

| Frezen met hoge voeding1 | Gebruikt hoge voedingssnelheden door het spaanverdunningseffect, voor snelle materiaalverwijdering op ondiepere dieptes (bijv. <2mm). | Gereedschap met kleine afloophoek (bijv. ~10°) of specifieke ronde inzetstukken | Maximale voeding per tand, snelheid |

| Zwaar gezicht frezen2 | Verwijdert grote hoeveelheden materiaal en genereert daarbij hoge snijkrachten en temperaturen. | Robuust gereedschap, vaak 60° invoerhoek | Grote zaagdiepte, hoge verspaningscapaciteit |

| Afwerking Vlakfrezen3 | Streeft naar een uitstekende oppervlakteafwerking, vaak met speciale inzetstukken. | Ruitenwisser inzetstukken naast standaard inzetstukken | Oppervlaktekwaliteit, esthetiek |

Voor algemeen vlakfrezenIk gebruik vaak frezen met een uitloophoek van 45° omdat ze erg veelzijdig zijn. Soms, voor specifieke omstandigheden zoals het creëren van een scherpe 90-graden schouder naast het vlakke oppervlak, is een frees met vierkante schouder perfect. Ronde insteekfrezen zijn ook geweldig voor algemeen gebruik en bieden een uitstekende sterkte. Frezen met hoge voeding is fantastisch als de cyclustijd kritisch is; door het spaanverdunningseffect kun je de voeding per tand opvoeren, soms tot 4 mm/z, hoewel je beperkt bent in de snedediepte. Voor zwaar gezichtsfrezenVooral bij ruwe smeedstukken of gietstukken heb je robuust gereedschap nodig dat diepe sneden en hoge belastingen aankan. Dit betekent vaak zorgvuldig spanenbeheer om hersnijden te voorkomen en de wisselplaten te beschermen. Tot slot, voor dat spiegelachtige afwerkingWisserplaten kunnen een enorm verschil maken door het oppervlak mooi glad te maken, vooral bij hogere voedingssnelheden.

Wat zijn de voor- en nadelen van vlakfrezen?

Denkt u dat vlakfrezen de perfecte oplossing is voor alle vlakke oppervlakken? Hoewel het ongelooflijk krachtig en efficiënt is voor het hoofddoel, is het verstandig om de sterke punten en beperkingen te begrijpen. Dit helpt bij de beslissing wanneer het echt de beste keuze is voor uw bewerkingstaken.

Vlakfrezen blinkt uit in het efficiënt produceren van hoogwaardige vlakke oppervlakken, maar het kan leiden tot snellere slijtage van gereedschap onder zware belasting, vereist robuuste bewerkingsmachines en is niet ideaal voor zeer diepe materiaalverwijdering of complexe 3D-vormen.

Vlakfrezen is geen wondermiddel voor elke situatie. Dit zijn de belangrijkste voor- en nadelen:

Belangrijkste voordelen:

- Hoog rendement4: Dit is een groot voordeel. Met meerdere snijkanten bestrijken vlakfrezen een groot gebied in één werkgang, waardoor materiaal veel sneller wordt verwijderd dan bij veel andere methoden voor grote vlakke oppervlakken. Dit verhoogt de productiviteit aanzienlijk.

- Uitstekende oppervlaktekwaliteit en vlakheid5: Wanneer je scherpe beitelplaatjes en de juiste snijparameters gebruikt, kan vlakfrezen zeer gladde en zeer vlakke oppervlakken produceren. De snijwerking is over het algemeen gelijkmatig, wat helpt om dit te bereiken.

- Goede procesbeheersing: Voor het creëren van eenvoudige vlakke oppervlakken is het proces relatief eenvoudig in te stellen en te besturen, waardoor materiaal nauwkeurig kan worden verwijderd en uitval kan worden verminderd.

- Veelzijdigheid op machinetypes: Je kunt vlakfrezen op verschillende machines, waaronder machines met verticale of horizontale spindels, wat een goede flexibiliteit biedt.

Mogelijke nadelen:

- Snellere slijtage van gereedschap6: Door de hoge snijkrachten, vooral bij het verwijderen van veel materiaal of het werken met taaie legeringen, kunnen de snijplaten sneller slijten. Dit betekent dat regelmatige controle en vervanging noodzakelijk zijn.

- Hoge eisen aan bewerkingsmachines: Om de snijkrachten aan te kunnen en de nauwkeurigheid te behouden, heb je een bewerkingsmachine nodig die stijf en stabiel is. Een minder robuuste machine kan leiden tot trillingen, een slechte oppervlakteafwerking en onnauwkeurigheden.

- Niet ideaal voor zeer grote materiaalbrokken (in vergelijking met sommige methoden): Hoewel dit geweldig is voor oppervlakken, kunnen andere processen zoals perifeer frezen soms effectiever zijn voor het eerste opruwen als je extreem grote hoeveelheden materiaal in diepe secties moet verwijderen.

- Beperkingen met onderbroken snedes: Het wordt over het algemeen afgeraden om direct boven bestaande gaten of grote sleuven te frezen. De frees die herhaaldelijk in en uit het materiaal gaat, kan de snijkanten belasten, wat kan leiden tot voortijdig afbrokkelen of defect raken van het gereedschap.

- Hitte- en spanenbeheer bij zware toepassingen: Zware vlakfreesbewerkingen genereren veel warmte en een grote hoeveelheid spanen. Effectief gebruik van koelmiddel en spaanafvoer zijn cruciaal om het gereedschap en het werkstuk te beschermen.

Inzicht in deze aspecten helpt om weloverwogen beslissingen te nemen over wanneer en hoe je effectief vlakfrezen kunt gebruiken.

In welke sectoren wordt vlakfrezen toegepast?

Ooit afgevraagd waar dit fundamentele bewerkingsproces het meest kritisch is? Vlakfrezen is niet alleen een werkplaatstechniek; het is een hoeksteen in veel grote productiesectoren. Het vermogen om grote, vlakke en nauwkeurige oppervlakken te maken is overal van onschatbare waarde.

Vlakfrezen wordt veel gebruikt in de luchtvaartindustrie voor vliegtuigonderdelen, in de auto-industrie voor motor- en transmissieonderdelen, bij de productie van matrijzen voor precisieoppervlakken en bij de productie van zwaar materieel voor grote structurele elementen.

Uit mijn ervaring blijkt dat bijna elke industrie die op schaal met metaal werkt, sterk vertrouwt op vlakfrezen. Het is gewoon zo effectief en efficiënt voor het maken van vlakke basisoppervlakken of het bereiken van precieze diktes. Hier zijn enkele belangrijke gebieden waar ik het een enorme impact heb zien hebben:

- Ruimtevaart7: Deze industrie vereist uiterste precisie en heeft vaak te maken met grote, complexe onderdelen. Ik heb gezien hoe vlakfrezen wordt gebruikt voor het maken van vlakke paringsoppervlakken op structurele onderdelen, het voorbereiden van oppervlakken voor assemblage en het verzekeren van de vlakheid van vleugelpanelen of rompsecties. Gespecialiseerde technieken, soms spiegelfrezen genoemd, worden zelfs gebruikt voor het dunner maken van de huid van grote vliegtuigen met behoud van een ongelooflijke nauwkeurigheid.

- Autoproductie: Denk maar aan motorblokken, cilinderkoppen, transmissiebehuizingen en remonderdelen. Veel van deze onderdelen hebben perfect vlakke oppervlakken nodig voor afdichting of assemblage. Vlakfrezen is hier een werkpaard met hoge volumes, dat ervoor zorgt dat de onderdelen efficiënt voldoen aan de krappe toleranties.

- Productie van gietvormen en matrijzen: De nauwkeurigheid van een matrijs heeft een directe invloed op de kwaliteit van duizenden of zelfs miljoenen onderdelen. Vlakfrezen is cruciaal voor het bewerken van de vlakke deellijnen waar matrijshelften elkaar raken en voor het creëren van vlakke oppervlakken in matrijsholten en -kernen.

- Productie van zwaar materieel: Voor grote werkstukken zoals die in bouwmachines, landbouwmachines of energiecentrales is vlakfrezen met schachtfrezen met een grote diameter gebruikelijk. Hiermee kunnen grote oppervlakken efficiënt worden bewerkt, zodat de onderdelen vlak zijn en goed in elkaar passen.

- Algemene mechanische productie: Dit is een brede categorie, maar in principe is vlakfrezen de eerste en meest efficiënte bewerking wanneer je een ruw gietstuk, smeedstuk of een stuk staal hebt dat een vlak referentieoppervlak nodig heeft of op een specifieke dikte moet worden gebracht.

Het vermogen om snel nauwkeurige vlakke oppervlakken te produceren maakt het onmisbaar op deze diverse en veeleisende gebieden.

Wat is het verschil tussen vlakfrezen en andere freesprocessen?

Is vlakfrezen gewoon een andere naam voor frezen, of is het anders? Hoewel bij alle freesbewerkingen materiaal wordt verwijderd met een roterende frees, heeft vlakfrezen specifieke kenmerken wat betreft de geometrie van het gereedschap, de oriëntatie van de frees en de primaire toepassing, waardoor het zich onderscheidt van andere veelvoorkomende freesbewerkingen zoals eindfrezen of perifeer frezen.

Bij vlakfrezen worden voornamelijk grote vlakke oppervlakken gemaakt met de freesas loodrecht op het werkstuk, waarbij de "voorkant" van het gereedschap wordt gebruikt. Dit verschilt van eindfrezen, waarbij het uiteinde en de periferie van de frees vaak worden gebruikt voor kamers en sleuven, en perifeer frezen, waarbij de zijkant van de frees wordt gebruikt met een as parallel aan het oppervlak.

Terwijl u kan Gebruikt u soms een frees om een klein oppervlak vlak te maken, een speciale vlakfrees is ontworpen voor efficiëntie en kwaliteit op grotere vlakke oppervlakken. De manier waarop het gereedschap het materiaal pakt is heel verschillend. Laten we eens kijken naar een meer gedetailleerde vergelijking:

Vlakfrezen vs. Perifeer frezen8:

| Functie | Vlakfrezen | Perifeer frezen (platen frezen) |

|---|---|---|

| Snijas | Loodrecht op het bewerkte oppervlak | Parallel aan het bewerkte oppervlak |

| Snijgebied | Gebruikt snijkanten aan de voorkant (uiteinde) van het gereedschap | Gebruikt snijkanten aan de omtrek (zijkant) van het gereedschap |

| Typisch gebruik | Grote vlakke oppervlakken creëren, afwerken | Grote vlakke oppervlakken bewerken, vaak diepere zaagsneden |

| Materiaalverwijdering | Efficiënt voor bredere, ondiepere zaagsneden | Kan effectief zijn voor diepere, smallere zaagsneden |

| Voorbeeld gereedschap | Vlakmolen, schelpmolen | Platenmolen, gewone frees |

Ik vind dat perifeer frezen soms wordt gekozen voor zeer zware verspaning op machines die daarvoor ontworpen zijn, zoals horizontale freesmachines, omdat de krachten anders worden gericht.

Vlakfrezen vs. Eindfrezen9:

| Functie | Vlakfrezen | Eindfrezen |

|---|---|---|

| Primair gebruik | Grote vlakke oppervlakken, eerste verharding | Zakken, gleuven, contouren, randen, kleinere vlakken, 3D-vormen |

| Snijas | Loodrecht op het bewerkte oppervlak | Loodrecht (voor pockets/vloeren) of parallel (voor profielranden) aan het oppervlak |

| Gereedschapsontwerp | Grote diameter, meerdere inzetstukken op het oppervlak | Kleinere diameter, snijkanten aan uiteinde en/of omtrek (groeven) |

| Zaagdiepte | Over het algemeen ondieper per doorgang (bijv. tot ~2,8 mm voor sommige gereedschappen, maar kan meer zijn bij zware toepassingen) | Kan diepere axiale (pendelende) en radiale sneden maken |

| Oppervlakteafwerking (Ra) | Kan zeer fijne afwerkingen bereiken (bijv. 0,4 µm) | Variabel (bijv. 0,29-0,95 µm), sterk afhankelijk van gereedschap en strategie |

| Veelzijdigheid | Gespecialiseerd voor vlakke oppervlakken | Zeer veelzijdig voor verschillende 2D- en 3D-functies |

| Uitwisselbaarheid | Vlakfreesgereedschappen kunnen de meeste eindfreestaken niet uitvoeren | Frezen kan beperkt vlakfrezen op kleine oppervlakken (minder efficiënt) |

Een frees kan een klein oppervlak vlak frezen, maar is veel minder efficiënt dan een vlakfrees voor grotere oppervlakken. Een vlakfrees is ontworpen om over het oppervlak te vegen, waarbij meerdere tanden tegelijk worden ingeschakeld voor een snelle, gelijkmatige materiaalafname. Eindfrezen zijn ideaal voor ingewikkelde details, kamers en contouren. Het juiste proces kiezen is de sleutel tot efficiëntie en kwaliteit.

Conclusie

Uiteindelijk is vlakfrezen een essentieel en zeer efficiënt bewerkingsproces voor het creëren van nauwkeurige vlakke oppervlakken. De verschillende bewerkingen komen tegemoet aan verschillende behoeften, van snelle materiaalverwijdering tot fijne afwerking, waardoor het onmisbaar is in belangrijke industrieën zoals lucht- en ruimtevaart, automobielindustrie en productie.

-

Bekijk deze link om te begrijpen hoe frezen met hoge voeding de efficiëntie van uw bewerkingsprocessen kan verbeteren en cyclustijden kan verkorten. ↩

-

Ontdek de beste gereedschappen voor heavy duty vlakfrezen voor optimale prestaties en duurzaamheid bij veeleisende bewerkingstaken. ↩

-

Leer hoe Finishing Face Milling-technieken de oppervlakteafwerking van uw bewerkte onderdelen aanzienlijk kunnen verbeteren, zodat u verzekerd bent van hoogwaardige resultaten. ↩

-

Het onderzoeken van deze bron zal inzicht geven in hoe een hoog rendement bij het frezen van oppervlakken de productiviteit kan verhogen en de kosten kan verlagen. ↩

-

Ontdek technieken die kunnen helpen om een superieure oppervlaktekwaliteit en vlakheid te bereiken, cruciaal voor machinale bewerking met hoge precisie. ↩

-

Deze link biedt strategieën om gereedschapsslijtage te beperken, zodat het gereedschap langer meegaat en beter presteert bij freesbewerkingen. ↩

-

Ontdek hoe vlakfreestechnieken de precisie verbeteren bij de productie van lucht- en ruimtevaartproducten en zorgen voor veiligheid en prestaties. ↩

-

Ontdek de voordelen van perifeer frezen, vooral voor het verwijderen van zware materialen, en hoe het te vergelijken is met andere freestechnieken. ↩

-

Leer meer over de veelzijdigheid van frezen en de specifieke toepassingen voor ingewikkelde ontwerpen en bewerkingen. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.