U worstelt met lage schroefdraadfreessnelheden en oververhitte onderdelen tijdens lange productieruns. Traditionele draaimethoden slijten gereedschap vaak te snel en vervormen precisiecomponenten.

Inwendig wervelen is een draadsnijproces met hoge snelheid waarbij frezen aan de binnenkant van een roterende ring materiaal verwijderen van een werkstuk dat er doorheen gaat. Het snijdt volledige draaddiepten in één doorgang, vermindert de warmteoverdracht naar het onderdeel en verwerkt met gemak gehard staal tot 65 HRC.

Ik zie vaak klanten worstelen om lange schroeven efficiënt te produceren. Ze gebruiken standaard draaibanken of slijpen en krijgen slechte resultaten. Inwendig wervelen is een gespecialiseerde techniek, maar het verandert alles voor de productie van schroeven. Ik zal uitleggen hoe het werkt en waarom je het misschien nodig hebt voor je werkplaats.

Hoe werkt interne werveling?

Je ziet de machine draaien, maar de mechanica ziet er verwarrend uit omdat de assen niet op één lijn staan. Je moet de beweging begrijpen om het proces te optimaliseren.

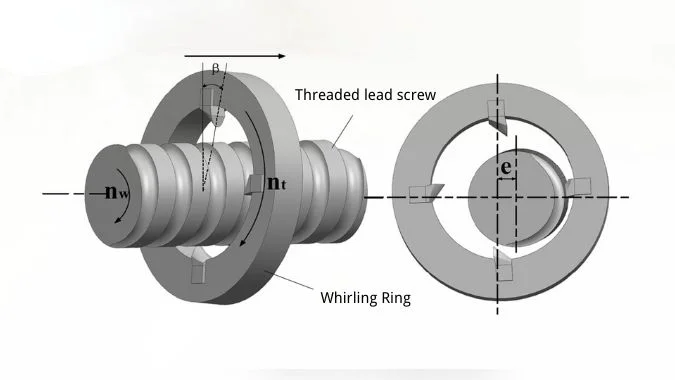

Het werkstuk gaat door het midden van een roterende snijring. De ring is gekanteld naar de helixhoek van de schroefdraad. Terwijl de ring op hoge snelheid draait (tot 400 m/min), draait het werkstuk langzaam in dezelfde richting, waardoor de binnenste frezen het volledige schroefdraadprofiel in één keer kunnen vormen.

De mechanica van dit proces is uniek en zeer efficiënt. Bij inwendig wervelen zitten de frezen gelijkmatig verdeeld aan de binnenkant van een freesschijf. De as van deze freesschijf valt niet samen met de as van het werkstuk. In plaats daarvan kantelen we hem onder een specifieke hoek. Deze hoek komt overeen met de helixhoek, meestal aangeduid als γ, van de schroefdraad die we willen maken.

Tijdens de bewerking drijft de freesschijf de frezen aan met een zeer hoge snelheid. De lineaire snelheid1 kan vaak 400 meter per minuut bereiken. Terwijl dit gebeurt, draait het werkstuk met een lage snelheid (vaak 20 tot 50 tpm) in dezelfde richting als de freesschijf. Dit snelheidsverschil is essentieel. Bij elke omwenteling van het werkstuk is de snijschijf voert één draadsteek vooruit2 in de axiale richting.

Door deze beweging kan de machine de schroefdraadgroef in één keer bewerken en vormen. Omdat de freesschijf excentrisch ten opzichte van het werkstuk staat, grijpt op elk moment slechts één frees in het metaal. De positie van het bewerkingsgebied blijft bijna onveranderd. Hierdoor ontstaan korte, kommavormige spanen. De snijdikte verandert periodiek van klein naar groot en weer terug naar klein. Dit intermitterende snijwerking3 geeft elk gereedschap de tijd om tussen de sneden in de lucht af te koelen. De spanen voeren de meeste warmte af, zodat de temperatuur van het werkstuk laag blijft. Dit voorkomt thermische vervorming, een veel voorkomend probleem bij standaard draaien.

Wat zijn de nauwkeurigheid en efficiëntie van interne werveling?

U wilt sneller produceren, maar u bent bang dat het opvoeren van de snelheid uw nauwkeurigheid zal ruïneren. Je moet de balans vinden tussen hoge materiaalafname en geometrische grenzen.

Intern wervelen biedt een hogere efficiëntie dan extern wervelen vanwege het grote snijbereik. De precisie is echter afhankelijk van een helixhoek van minder dan 14°. Overschrijding van deze hoek veroorzaakt oversnijden van het tandprofiel, wat betekent dat je binnen specifieke geometrische beperkingen moet werken om nauwkeurigheid te garanderen.

Efficiëntie is hier het belangrijkste verkoopargument. Interne werveling heeft een lange omtrek. Het verwijdert snel een enorme hoeveelheid materiaal. Mijn ervaring is dat het relatief veel efficiënter is dan extern wervelen omdat de snijkrachten aanzienlijk zijn en effectief worden gericht. Je kunt een onderdeel veel sneller afwerken en vaak langzame draadslijpprocessen vervangen, zelfs op materialen die gehard zijn tot 65 HRC.

Precisie heeft echter fysieke grenzen die je moet respecteren. Omdat het werkstuk door het binnenste gat van de hoofdas gaat, kunnen we de freeskop niet te veel kantelen. De verwerkingshelixhoek4 is over het algemeen beperkt tot 12° tot 14°. Je zou kunnen denken: "Waarom maak je het binnenste gat niet groter om het meer te kantelen? Dat kun je niet doen. Als je het gat groter maakt om een steilere hoek te krijgen, verlies je de controle over het profiel. Dit veroorzaakt oversnijding van de tandvorm. De geometrie faalt. Je kunt de nauwkeurigheid van het tandprofiel niet garanderen als je deze structurele grenzen overschrijdt. Je moet binnen dit specifieke hoekbereik werken.

| Functie | Voordeel | Beperking |

|---|---|---|

| Snijvolume | Groot, hoog rendement | Vereist robuuste machine |

| Spiraalhoek | Standaard schroefdraad ok | Max 12°-14° |

| Profielnauwkeurigheid | Hoog in één keer | Oversnijden als de hoek te steil is |

Wat zijn de gereedschapsvereisten voor interne werveling?

Je ziet ruwe gereedschapsmarkeringen op je afgewerkte schroeven en de afmetingen variëren per onderdeel. Uw huidige gereedschapopstelling is waarschijnlijk de oorzaak van deze kwaliteitsproblemen.

Het gebruik van conventionele gelaste hardmetalen koppen leidt tot instelfouten en ruwe afwerkingen omdat meestal maar één gereedschap effectief snijdt. Je moet machinaal vastgeklemde wervelfrezen gebruiken die vormfrezen met meerdere gereedschappen mogelijk maken. Dit garandeert consistente nulpunten en een gladde oppervlaktekwaliteit bij gebruik van wisselplaten zoals CBN of keramiek.

Het gereedschap bepaalt de afwerking. Veel werkplaatsen proberen geld te besparen door conventionele gelaste hardmetalen gereedschapkoppen te gebruiken. Dit is een vergissing. Het is extreem moeilijk om deze gereedschappen perfect in te stellen. Zelfs als je meerdere frezen installeert, kun je niet garanderen dat ze allemaal op exact dezelfde middellijn liggen. In de praktijk is er meestal maar één vormgereedschap dat daadwerkelijk snijdt. De anderen draaien alleen lucht.

Dit leidt tot twee problemen. Ten eerste daalt de efficiëntie omdat je niet alle kanten gebruikt. Ten tweede krijg je ruwe gereedschapsmarkeringen op het oppervlak. De nauwkeurigheid lijdt eronder omdat het installatienulpunt niet consistent is. Om dit op te lossen, moet je het gereedschapsprobleem oplossen. Je moet machinaal opspannende wervelfrezen5. Deze maken echt multigereedschap vormfrezen mogelijk. Wanneer elke insert in een precieze pocket zit, frezen ze allemaal samen. Dit zorgt ervoor dat het tandprofiel nauwkeurig is. De oppervlaktekwaliteit wordt gladder.

Voor harde materialen gebruiken we geavanceerde inzetstukken zoals CBN (kubisch boornitride)6 of keramiek. Deze materialen zijn bestand tegen de hitte en slijtage bij het snijden van 65 HRC staal op hoge snelheden. De intermitterende snijwerking verlengt de levensduur van het gereedschap doordat de warmte kan worden afgevoerd tijdens het niet-snijdende deel van de rotatie.

Wat zijn de meest voorkomende werkstukken die door interne werveling worden verwerkt?

Je vraagt je af of deze machine bij je productlijn past of dat hij te gespecialiseerd is. Je moet precies weten welke onderdelen baat hebben bij deze technologie om de investering te rechtvaardigen.

Inwendig wervelen is ideaal voor lange onderdelen met schroefdraad, zoals kogelschroeven, voedingsschroeven en EPS-wormen voor auto's. Het blinkt uit in het produceren van extrusieschroeven en rechte tandwielen. Het is echter niet geschikt voor schroefdraad met een grote voorsprong vanwege de structurele beperkingen van de snijplaat.

Deze technologie is specifiek. Het is niet voor elke bout en moer. Ze is bedoeld voor hoogwaardige, complexe onderdelen met schroefdraad waarbij het werkstuk een lange as of schroef is. We zien dit het vaakst gebruikt voor extrusieschroeven7 en PC-rotorpompen. Deze vereisen lange, consistente draden die krom zouden trekken onder de hitte van standaard draaien. In de auto-industrie is het standaard voor stuurinrichting EPS wormen. Het is ook perfect voor diamantrollen en het creëren van nauwkeurige oliegroeven.

Kogelomloopspindels en invoerschroeven zijn de basis van intern wervelen. We zien het ook gebruikt worden voor rechte tandwielen. Er zijn echter grenzen. Je kunt geen werkstukken met zeer grote uitlopers bewerken. De structurele grootte van de freesschijf beperkt dit. Ook de spaanafvoer is beperkt. Je moet rekening houden met de spanenstroom. Als de aanloop te groot is, kunnen de spanen de freesring verstoppen. Maar voor de hierboven genoemde onderdelen, vooral lange slanke assen, is dit de meest efficiënte methode die beschikbaar is.

| Categorie | Specifieke onderdelen |

|---|---|

| Bewegingsbesturing | Kogelomloopspil, Feed screw |

| Automotive | EPS worm, Stuurinrichting |

| Industrieel | Extrusieschroef, PC-rotorpomp |

| Gespecialiseerd | Diamantrol, Oliegroef, Schuine vertanding |

Conclusie

Inwendig wervelen biedt hoge snelheid, draadsnijden in één doorgang voor schroeven en wormen. Door gebruik te maken van nauwkeurig machinaal geklemd gereedschap en het beheren van spiraalhoeken, bereikt u een superieure efficiëntie en afwerking in vergelijking met traditioneel frezen.

-

Ontdek hoe lineaire snelheid de freesefficiëntie en -kwaliteit beïnvloedt, cruciaal voor het optimaliseren van bewerkingsprocessen. ↩

-

Lees meer over het precieze voedingsmechanisme van de freesschijf waarmee in één keer zeer nauwkeurig schroefdraadgroeven kunnen worden gevormd. ↩

-

Leer waarom intermitterende snijactie helpt bij het koelen van het gereedschap en thermische vervorming tijdens het frezen voorkomt. ↩

-

Leer waarom het handhaven van de verwerkingshelixhoek tussen 12° en 14° cruciaal is voor precisie en het vermijden van oversnijden bij het verspanen. ↩

-

Bekijk dit om te begrijpen hoe wervelfrezen met machineklemmen de nauwkeurigheid en oppervlaktekwaliteit verbeteren door ervoor te zorgen dat alle beitelplaatjes precies in elkaar snijden. ↩

-

Lees waarom CBN beitelplaatjes ideaal zijn voor het met hoge snelheid snijden van harde materialen vanwege hun hittebestendigheid en duurzaamheid, waardoor de standtijd en de prestaties van het gereedschap verbeteren. ↩

-

Leer meer over extrusieschroeven en waarom intern wervelen ideaal is voor het maken van hun precieze, lange schroefdraad zonder krom te trekken. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.