Wat veroorzaakt onrondheid bij centerloos slijpen?

Worden uw centerloos geslepen onderdelen niet geïnspecteerd omdat ze niet perfect rond zijn? Het is onmogelijk om strakke toleranties te bereiken als onderliggende problemen inconsistente diameters veroorzaken, wat leidt tot uitval en frustratie.

Onrondheid is vaak het gevolg van een onjuist geklede regelschijf, onvoldoende slijpgangen voor de oorspronkelijke materiaaltoestand, een doffe of geglazuurde slijpschijf of te agressieve materiaalafnamesnelheden (zware snedes of hoge verplaatsingssnelheden).

Het oplossen van basisafrondingen is de eerste stap. Soms manifesteert het probleem zich echter in specifieke geometrische fouten, zoals lobben of polygoonvormen, die iets andere oorzaken en oplossingen vereisen.

Hoe kunnen lobben of veelhoekige vormen voorkomen worden tijdens Centerless slijpen?

Lijken uw "ronde" onderdelen bij inspectie meer op subtiele driehoeken of vijfhoeken? Dit lobbeneffect is een frustrerende geometrische fout die precisiepassingen ruïneert en wijst op instelproblemen.

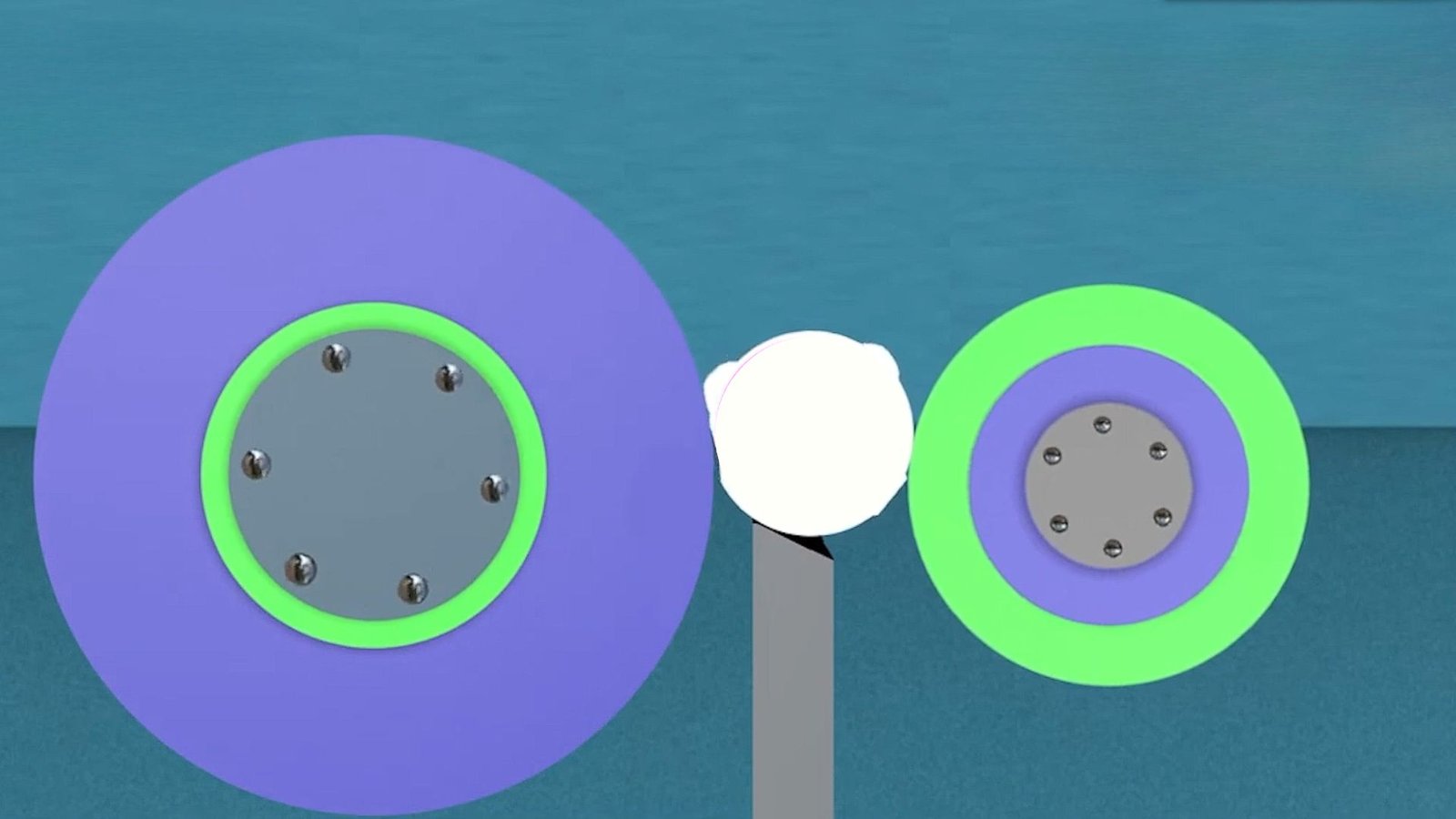

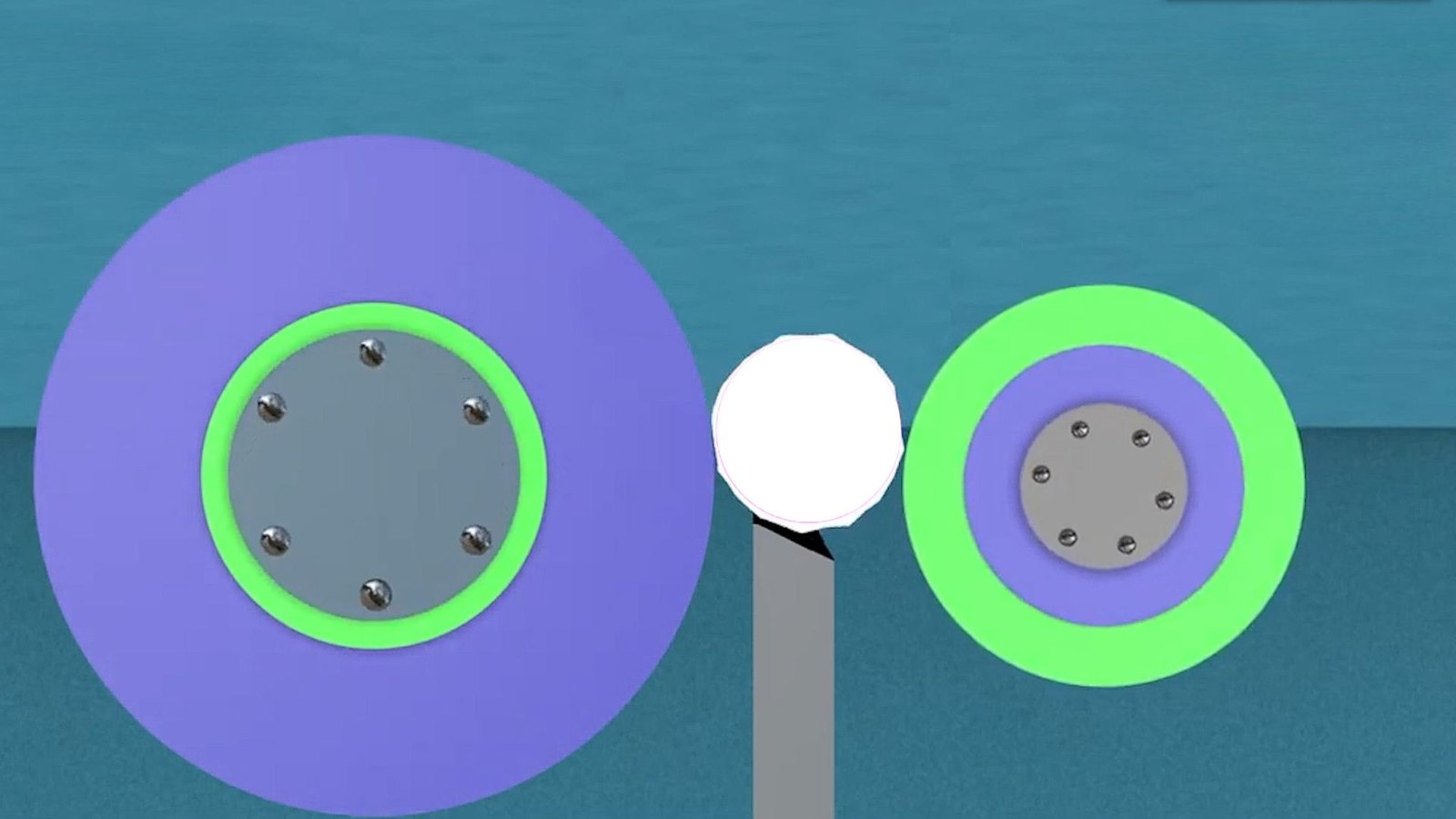

Lobben (polygoonfout) wordt meestal voorkomen door te zorgen voor de juiste centerhoogte van het werkstuk ten opzichte van de slijpschijven, overmatige axiale druk tegen de eindaanslagen te minimaliseren en ervoor te zorgen dat de slijpschijf goed uitgebalanceerd is.

Bij J&M Machine Tools zien we lobben ontstaan door onjuiste geometrie in de slijpopstelling. Uw inzichten wijzen op belangrijke oorzaken en oplossingen:

- Onjuiste middenhoogte1: Dit is een primaire boosdoener. De relatie tussen de middellijn van het werkstuk en de middellijnen van de slijp- en regelwielen bepaalt de afronding. Als het middelpunt van het werkstuk te hoogHet kan leiden tot het ontstaan van lobben (vaak oneven genummerd zoals 3, 5, 7 lobben). Omgekeerd, terwijl het verlagen van de centerhoogte vaak helpt, kan het instellen ervan te laag kan ook problemen veroorzaken. Nauwkeurige afstelling is essentieel.

- Overmatige axiale stuwkracht (invoer)2: Als het werkstuk te hard tegen de eindaanslag wordt gedrukt (gebruikelijk bij aanvoerslijpen), draait het mogelijk niet gelijkmatig tegen de regelschijf, wat leidt tot ongelijkmatig slijpen en lobben. Het verkleinen van de hellingshoek van de regelschijf (bijv. naar 0,5° of zelfs 0,25°) kan deze druk verminderen. Als het probleem aanhoudt, is het cruciaal om te controleren of de bladsteun van de werksteun perfect waterpas staat en uitgelijnd is.

- Onbalans slijpschijf3: Een ongebalanceerde slijpschijf veroorzaakt trillingen in de hele machine, verstoort het soepele contact dat nodig is voor perfect afronden en kan lobbenpatronen veroorzaken. Zorgvuldig uitbalanceren is essentieel.

- Samenvatting van de oplossing: Pas de centerhoogte van het werkstuk zorgvuldig aan (vaak iets boven de middellijnen van de wielen, maar volg de machinerichtlijnen). Verminder bij aanvoer de helling van de reg schijf als axiale stuwkracht wordt vermoed en controleer de uitlijning van de lamellensteun. Zorg er altijd voor dat de slijpschijf goed uitgebalanceerd is.

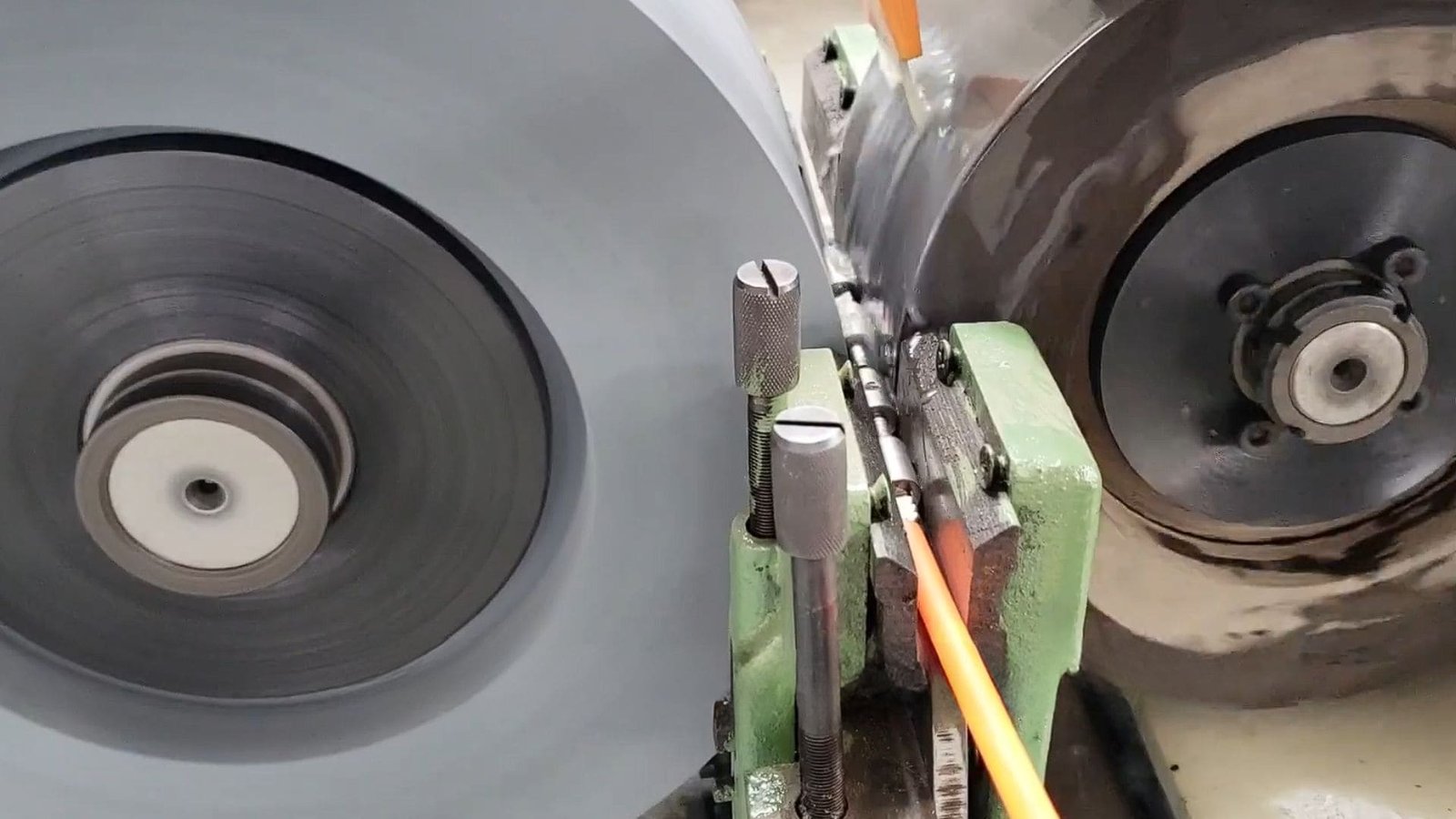

Wat veroorzaakt trillingsmarkeringen tijdens Centerless slijpen?

Zie je lelijke, gelijkmatig verdeelde rimpels of golven op het oppervlak van je geslepen onderdelen? Deze rimpels ruïneren de afwerking en duiden vaak op trillingen of instabiliteit in het slijpproces.

Klapperende sporen worden meestal veroorzaakt door een onbalans in de slijpschijf die trillingen veroorzaakt, een onjuiste centerhoogte van het werkstuk die instabiliteit (stuiteren) veroorzaakt, een doffe/geglazuurde slijpschijf die schuurt in plaats van snijdt, of het te snel draaien van de regelschijf.

Chatter is in wezen een trillingshandtekening die in het werkstuk is geëtst. Het is belangrijk om de bron van die trilling te vinden. Uw inzichten helpen om veelvoorkomende oorzaken aan te wijzen:

- Onbalans van de slijpschijf: Net als bij lobben is een ongebalanceerd wiel een belangrijke bron van systeemtrillingen, wat zich direct vertaalt in klapperende sporen op het oppervlak van het onderdeel. Nauwkeurig balanceren is onontkoombaar.

- Onjuiste hoogte midden onderdeel4: Als het werkstuk niet juist gepositioneerd is ten opzichte van de middellijnen van de schijf (vaak te hoog), kan het onstabiel worden en de neiging hebben om te stuiteren of te springen tijdens het slijpen. Dit inconsistente contact creëert chatter. Het op de juiste manier verlagen van de centerhoogte (binnen de optimale grenzen) verbetert meestal de stabiliteit.

- Doffe of geglazuurde slijpschijf5: Wanneer de slijpkorrels van de slijpschijf dof worden of het oppervlak van de schijf belast wordt met materiaal (geglazuurd), stopt de schijf met efficiënt snijden en begint te wrijven of over te slaan. Deze onregelmatige actie genereert trillingen en klapperen. Een juiste dressing is nodig om scherpe korrels bloot te leggen en het glazuur te breken. Overdressing, waardoor de schijf te glad, kan soms ook leiden tot wrijven in plaats van snijden.

- De wielsnelheid te snel regelen: Als het werkstuk te snel draait, kan het zijn dat de slijpschijf niet genoeg tijd krijgt om het materiaal effectief soepel te snijden, wat kan leiden tot instabiliteit en klapperen. Het verlagen van de snelheid van de regelschijf kan het proces vaak kalmeren.

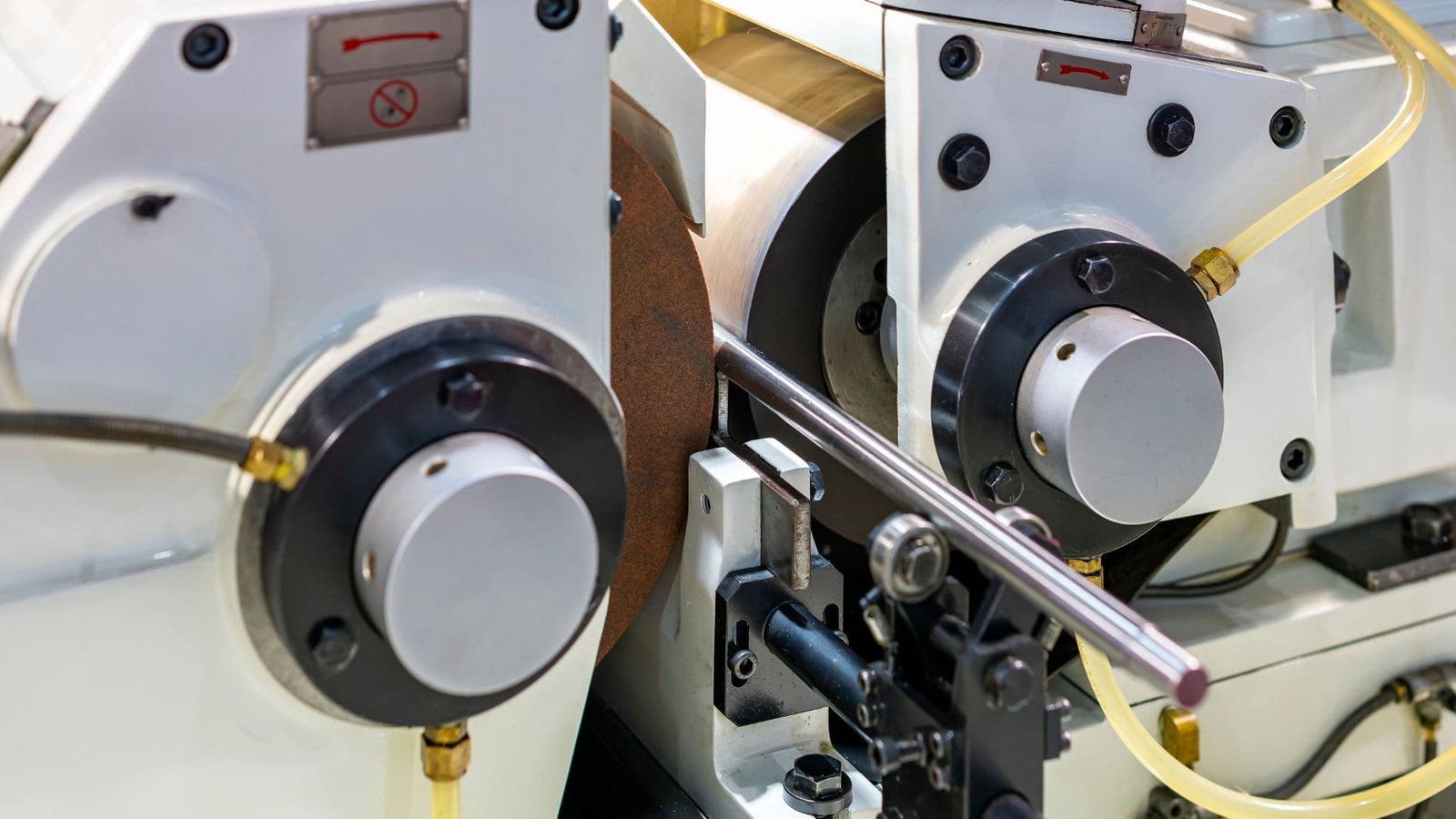

Hoe kan een Centerless slijpmachine worden ingesteld om taps toelopen van onderdelen te voorkomen?

Zijn uw producten na het slijpen aan de ene kant steeds kleiner dan aan de andere? Taper is een veel voorkomend probleem dat ervoor zorgt dat onderdelen niet voldoen aan de printspecificaties, wat vaak wijst op uitlijningsproblemen.

Om conus te voorkomen, moeten de werkstukgeleidingsplaten (invoer/uitvoer) perfect parallel zijn aan de contactlijn of as van de regelschijf en moet gecontroleerd worden of de slijpschijf recht is opgemaakt zonder inherente conus.

Om een perfecte cilindriciteit te bereiken is een nauwkeurige uitlijning in de gehele slijpzone nodig. Uw aantekeningen benadrukken de kritieke gebieden:

- Uitlijning geleideplaat6: Dit is cruciaal, vooral bij doorvoerslijpen. De voorste geleideplaat (ingangszijde) en geleideplaat achteraan (uitgangszijde) moet het werkstuk perfect parallel aan de as of de contactlijn van het regelwiel geleiden.

- Als de voorste geleider onder een hoek staat weg van de slijpschijf (ten opzichte van de regelschijf), kan de voorkant van het onderdeel iets kleiner worden geslepen.

- Als de achterste geleider onder een hoek staat weg van de slijpschijf, kan de achterkant kleiner worden geslepen.

- Zorgvuldige afstelling met behulp van indicatoren om er zeker van te zijn dat deze geleiders perfect parallel zijn, is essentieel.

- Onjuiste wieldressing7: Als de baan van de diamantslijper niet perfect parallel is aan de as van de regelschijf tijdens het slijpen van de slijpschijf, zal er een conus ontstaan. op de slijpschijf zelf. Deze conus van het wiel wordt direct overgebracht op het werkstuk. De instelling van de bewerking moet worden gecontroleerd en aangepast aan de richting waarin de conus van het werkstuk zich voordoet.

- Ongelijkmatige wielslijtage8: Aanzienlijke of ongelijkmatige slijtage aan het oppervlak van de slijp- of regelschijf kan na verloop van tijd ook conus veroorzaken. Het is belangrijk om slijtagepatronen in de gaten te houden en indien nodig de wielen bij te stellen of te vervangen.

Hoe kunnen convexe (tonvormige) onderdelen worden gerepareerd na Centerless slijpen?

Worden je werkstukken dikker in het midden en dunner aan de uiteinden, zoals een ton? Deze bolle vorm is een andere frustrerende geometrische fout die meestal wijst op specifieke instelfouten.

Vatvorming (bolle delen) wordt meestal veroorzaakt doordat zowel de voorste als achterste geleideplaten gekanteld zijn naar de kant van de slijpschijf, of door de slijpschijf zelf in een holle vorm te slijpen.

Deze "hoog in het midden" toestand is het tegenovergestelde van taps toelopen, maar heeft vaak te maken met problemen met de geleider of de wielvorm. Jouw inzichten verklaren de oorzaken:

- Geleideplaten schuin naar binnen gericht: Als beide de voorste en achterste geleideplaten onder een lichte hoek in de richting van de slijpschijf staan (waardoor het pad in het midden wordt afgekneld ten opzichte van de uiteinden), zullen de uiteinden van het werkstuk iets meer ruimte krijgen. maaldruk9 of tijd, waardoor ze kleiner worden ten opzichte van het middelpunt. De oplossing is om de geleiders opnieuw af te stellen, zodat ze perfect parallel lopen met de bedoelde werkstukbaan/regelwielas.

- Concave slijpschijf10: Als de slijpschijf tijdens het slijpen per ongeluk een holle ("taille drum" of holle) vorm krijgt, zal deze vorm worden overgedragen op het werkstuk. De hoge punten van de holle schijf zullen de uiteinden van het onderdeel meer slijpen dan het midden, wat resulteert in een convex onderdeel. De slijpprocedure moet worden aangepast om te zorgen voor een perfect recht of passend gekroond (indien nodig om andere redenen) slijpvlak, waarbij een concaaf profiel wordt vermeden.

Conclusie

Het bereiken van echte rondheid en consistente afmetingen bij centerloos slijpen betekent het aanpakken van potentiële problemen zoals het regelen van de toestand van de schijf, de centerhoogte, de uitlijning van de geleider, de balans van de schijf en het juiste slijpen om veelvoorkomende defecten te voorkomen.

-

Inzicht in de invloed van een onjuiste centerhoogte kan helpen om de slijpnauwkeurigheid te verbeteren en defecten zoals lobben te voorkomen. ↩

-

Het onderzoeken van dit onderwerp kan inzicht geven in het optimaliseren van slijptechnieken en het bereiken van betere resultaten. ↩

-

Leren over de onbalans van slijpschijven kan de machineprestaties en productkwaliteit verbeteren en defecten verminderen. ↩

-

Ontdek het belang van de juiste positionering van werkstukken voor meer stabiliteit en minder trillingen bij slijpbewerkingen. ↩

-

Leer hoe u uw slijpschijven kunt onderhouden voor optimale prestaties en om klapperen tijdens het bewerken te voorkomen. ↩

-

Het begrijpen van de uitlijning van geleideplaten is essentieel voor het bereiken van precisie bij het slijpen, om optimale prestaties en kwaliteit van uw werkstukken te garanderen. ↩

-

Door de effecten van onjuiste wieldressing te onderzoeken, kunt u veelvoorkomende valkuilen vermijden en uw slijpefficiëntie en productkwaliteit verbeteren. ↩

-

Leren over ongelijkmatige wielslijtage is cruciaal voor het onderhouden van slijpapparatuur en het garanderen van consistente resultaten in uw bewerkingsprocessen. ↩

-

Ontdek het belang van slijpdruk bij machinale bewerking om uw begrip van werkstukkwaliteit en -prestaties te verbeteren. ↩

-

Leer hoe concave wielbewerking de afmetingen van het werkstuk kan veranderen en ontdek de beste werkwijzen om optimale resultaten te behalen. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.