Wat zijn de 5 assen op een CNC-bewerkingscentrum?

Je hoort steeds over "5-assige" CNC machines, maar wat betekent dat eigenlijk? Het klinkt ingewikkeld en de terminologie (A-, B-, C-as?) is verwarrend. Als u de assen niet begrijpt, kan het kiezen van de juiste machine of het juiste proces overweldigend aanvoelen, wat uw projecten kan beperken of tot dure fouten kan leiden. Laten we in eenvoudige bewoordingen uiteenzetten wat die 5 assen zijn, zodat u precies weet welke mogelijkheden ze bieden.

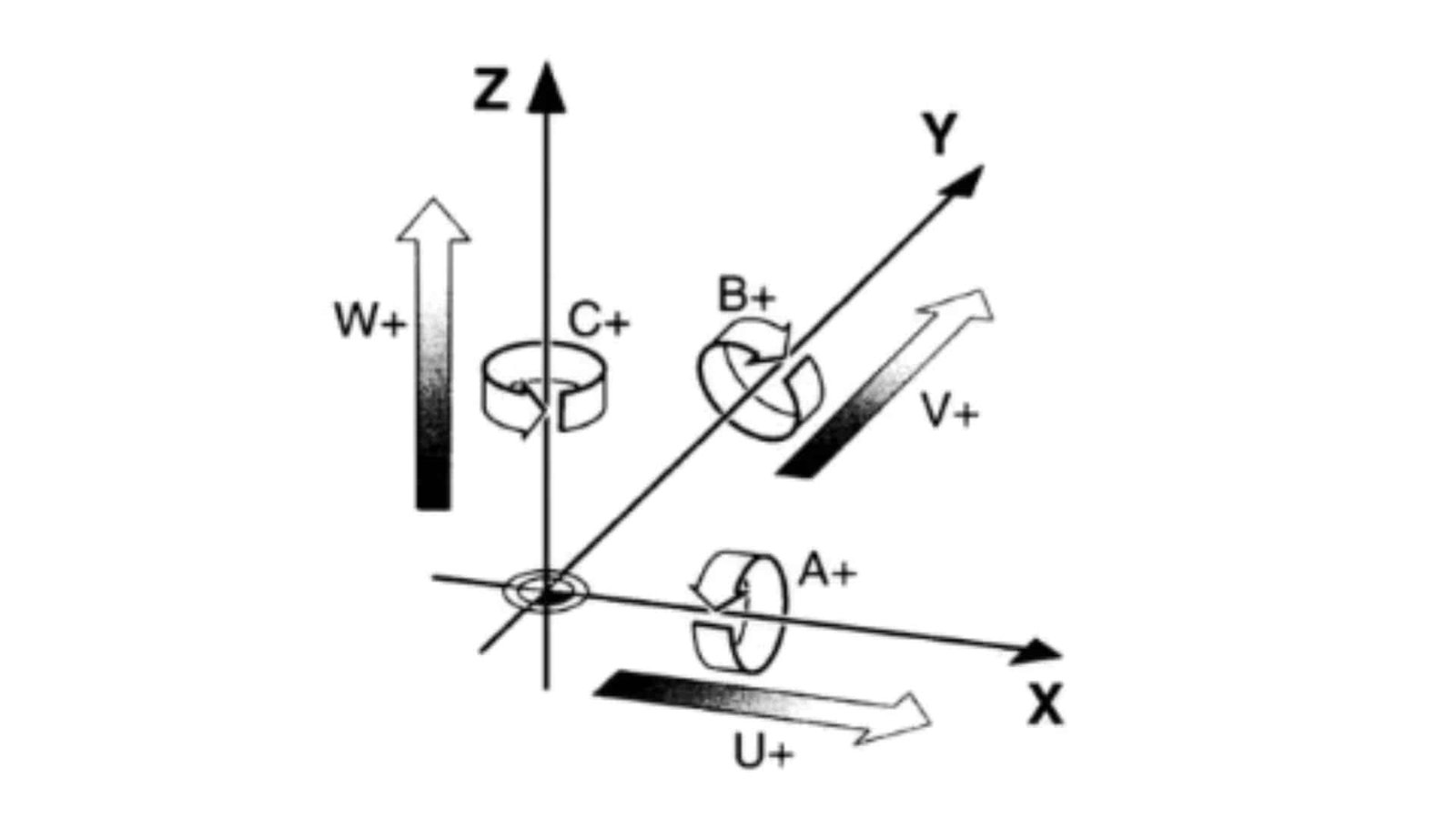

Een 5-assig CNC bewerkingscentrum verplaatst een gereedschap of werkstuk langs drie lineaire assen (X, Y en Z - zoals omhoog/omlaag, links/rechts, vooruit/achteruit) en roteert op twee extra roterende assen (vaak A en B, die respectievelijk om de X- en Y-as draaien). Hierdoor is het mogelijk om vanuit meerdere hoeken te bewerken in één enkele opstelling.

Inzicht in deze bewegingen is de sleutel tot het ontsluiten van geavanceerde bewerkingsmogelijkheden. Laten we ook eens kijken naar verwante concepten zoals 3+2 bewerken en zien hoe deze verschillende opstellingen zich tot elkaar verhouden.

Wat is de 3+2 verspaningstechnologie op een CNC bewerkingscentrum?

U bent termen tegengekomen als "3+2 bewerking", "positieafhankelijke 5-assig" of "geïndexeerde 5-assig". Wat is het verschil met een "echte" of "simultaan" 5-assige machine? Kiezen tussen 3+2 en volledig 5-assig zonder het onderscheid te begrijpen, kan betekenen dat u meer mogelijkheden koopt dan u nodig hebt of dat u niet de mogelijkheden hebt voor complexe taken. Laten we uitleggen wat 3+2 bewerken inhoudt, wat de voordelen zijn en waar het past binnen de CNC bewerkingswereld.

3+2 bewerking maakt gebruik van een 5-assige machine, maar de twee roterende assen (de 4e en 5e as) zetten het gereedschap of werkstuk vast in een specifieke gekantelde positie. Vervolgens voert de machine het snijden uit met alleen de drie lineaire assen (X, Y, Z), in wezen zoals een 3-assige machine die onder een hoek werkt.

Denk aan 3+2 bewerking1 (ook wel positionele of geïndexeerde 5-assig genoemd) als een slimme manier om een 5-assige machine te gebruiken voor onderdelen waarbij niet alle assen tegelijk hoeven te bewegen. De machine gebruikt zijn roterende assen (zoals A roterend rond X, B roterend rond Y) om het werkstuk of de gereedschapskop te kantelen naar een gewenste hoek. Eenmaal ingesteld, worden deze roterende assen vergrendeld. Daarna gebeurt het eigenlijke snijden alleen met de standaard X-, Y- en Z-bewegingen. Het belangrijkste verschil met gelijktijdige 5-assig is dat de rotatieassen niet verplaatsen tijdens de snede. Deze aanpak biedt verschillende voordelen:

- Kortere, stijvere gereedschappen: Betere toegang tot gereedschap onder een hoek maakt het gebruik van kortere gereedschappen2waardoor trillingen worden verminderd en de oppervlakteafwerking wordt verbeterd.

- Betere toegang: De spindelkop kan gebieden op het werkstuk bereiken die moeilijk of onmogelijk te bereiken zouden zijn met een puur verticale 3-assige opstelling.

- Verminderde opstellingen: Je kunt meerdere oppervlakken van een werkstuk in één opspanning bewerken, wat de nauwkeurigheid verbetert (minder fout bij het opnieuw oprichten) en tijd bespaart in vergelijking met het gebruik van een 3-assige machine voor dezelfde taak.

- Kosteneffectief: Het biedt meerzijdige bewerkingsmogelijkheden zonder de volledige complexiteit en kosten van gelijktijdig 5-assig programmeren en besturen. Het is geweldig voor producten met meerdere vlakke oppervlakken onder verschillende hoeken.

Wat zijn de verschillen tussen een cnc-bewerkingscentrum met 3 assen, 5 assen en 3+2 bewerkingstechnologie?

3-assig, 3+2, simultaan 5-assig... het is makkelijk om verstrikt te raken in de terminologie. Wat onderscheidt ze nu echt van elkaar in de praktijk? Als u de belangrijkste verschillen in mogelijkheden en toepassingen niet begrijpt, investeert u misschien in de verkeerde technologie, waardoor u het potentieel van uw werkplaats belemmert of te veel uitgeeft.Laten we het onderscheid tussen deze drie gangbare CNC bewerkingsmethoden duidelijk maken op basis van hoe ze bewegen en wat ze kunnen bereiken.

Het belangrijkste verschil zit in hoe de assen bewegen tijdens het snijden. Een 3-as beweegt alleen X, Y en Z. Een 3+2 fixeert de hoek met twee roterende assen en snijdt vervolgens met X, Y en Z. Een echte (simultane) 5-as kan alle vijf de assen (X, Y, Z en twee roterende) tegelijk bewegen tijdens het snijden.

Laten we de mogelijkheden vergelijken:

- 3-assig verspanen3: Dit is de basis. Het gereedschap beweegt lineair langs X, Y en Z. Het is het beste voor onderdelen met eenvoudige geometrie, zoals gaten boren op een vlakke plaat, oppervlakken vlakken of 2D/2,5D profielen snijden. Het heeft moeite met ondersnijdingen of diepe, smalle caviteiten en vereist vaak handmatig herpositioneren van het werkstuk (meerdere setups) voor het bewerken van verschillende vlakken, wat de arbeid en mogelijke fouten verhoogt.

- 3+2 assen verspanen (positioneren/geïndexeerd): Dit werkt als een brug. Hij gebruikt de roterende as van de 5-assige machine om het onderdeel te oriënteren, vergrendelt ze vervolgens en voert 3-assig snijden uit. De kracht zit in het efficiënt bewerken van meerdere oppervlakken of hoekige elementen op een onderdeel in één enkele opstelling. Het is ideaal voor werkstukken met meerdere vlakke oppervlakken onder samengestelde hoeken, waardoor de insteltijd korter wordt en de nauwkeurigheid beter is dan bij meerdere 3-assige instellingen. Het is een praktische, kosteneffectieve middenweg.

- 5-assig simultaan bewerken4: Dit is de meest geavanceerde. Alle vijf de assen kunnen tegelijkertijd bewegen tijdens het snijden, waardoor het gereedschap complexe contouren soepel kan volgen. Dit is essentieel voor echte 3D oppervlaktebewerking, om vormen te maken zoals turbinebladen, waaiers, medische implantaten of complexe mallen met vloeiende oppervlakken en ondersnijdingen. Het biedt de hoogste flexibiliteit en maakt het mogelijk om met één machine zeer complexe onderdelen te bewerken, wat cruciaal is in de ruimtevaart en de medische sector.

| Aspect | 3-assen | 3+2 as (Positionering) | 5-assig simultaan |

|---|---|---|---|

| Gebruikte as | X, Y, Z | X, Y, Z (A, B vast tijdens snijden) | X, Y, Z, A, B (allemaal bewegend) |

| Beweging | Alleen lineair | Positie A, B; dan lineair X, Y, Z | Gelijktijdig lineair en roterend |

| Deelcomplexiteit | Eenvoudige geometrieën, plat | Meerzijdige, schuine vlakke functies | Complexe rondingen, ondersnijdingen |

| Installatiebehoeften | Vaak meerdere opstellingen nodig | Minder instellingen dan 3-assen | Enkele opstelling vaak mogelijk |

| Programmeren | Eenvoudigste | Matige complexiteit | Meest complex |

| Vaardigheid operator | Basis | Matig | Geavanceerd |

| Kosten | Laagste | Matig | Hoogste |

| Toepassingen | Eenvoudige onderdelen, hoog volume | Onderdelen met meerdere schuine vlakken | Ruimtevaart, medisch, mallen |

Een onverwacht detail voor sommigen is het besef dat 3+2 niet zomaar een beperkte 5-as is, maar een aparte strategie die slim de kloof overbrugt tussen eenvoud van 3-assen en volledige complexiteit van 5-assen.

Hoe te kiezen uit het cnc-bewerkingscentrum met 3 assen, 5 assen en 3+2 bewerkingstechnologie?

Nu begrijp je de verschillen, maar de kritieke vraag blijft: welke technologie is de juiste investering voor jouw specifieke werk en bedrijf?

De verkeerde keuze is duur - of je betaalt voor mogelijkheden die je zelden gebruikt, of je hebt niet de mogelijkheid om winstgevende, complexe taken aan te nemen, waardoor de groei wordt beperkt.

Laten we eens kijken naar de belangrijkste factoren om te overwegen bij de keuze tussen 3-assige, 3+2 en simultaan 5-assige machines voor uw werkplaats.

De beste keuze hangt sterk af van de complexiteit van de producten die u maakt, de vereiste nauwkeurigheid, het productievolume en uw budget. Eenvoudige producten zijn geschikt voor 3-assig, meerzijdige producten voor 3+2 en zeer complexe gebogen vormen vereisen echte 5-assig.

Om de juiste machine te kiezen, moet je een evenwicht vinden tussen capaciteiten en operationele realiteiten. Overweeg deze cruciale punten:

- Deel Complexiteit en geometrie: Dit is van het grootste belang. Als uw werk voornamelijk bestaat uit eenvoudige prismatische onderdelen die aan één of twee zijden bewerkt worden, is een 3-assige machine waarschijnlijk het meest efficiënt en kosteneffectief. Als onderdelen op meerdere vlakken of onder samengestelde hoeken moeten worden bewerkt (maar op die vlakken meestal vlak zijn), dan biedt 3+2 bewerking aanzienlijke voordelen door minder instelwerk en hogere nauwkeurigheid. Als u producten moet maken met echt complexe rondingen, ondersnijdingen en vloeiende oppervlakken (mallen, waaiers, onderdelen voor de ruimtevaart, medische implantaten), dan is een simultane 5-assige mogelijkheid essentieel.

- Productievolume en -kosten: Voor het produceren van grote aantallen eenvoudige producten bieden 3-assige machines meestal de laagste kosten per product en zijn ze eenvoudiger te bedienen. Voor onderdelen in kleine aantallen en met een hoge complexiteit zijn 5-assige (of 3+2) machines over het algemeen efficiënter, ondanks de hogere machinekosten, omdat ze minder insteltijd vragen en maar één keer hoeven te worden ingesteld. 3+2 biedt een goede balans voor gemiddelde complexiteit en volume.

- Budget en bedieningsvaardigheden: De machinekosten nemen aanzienlijk toe van 3-assig naar 3+2 naar gelijktijdig 5-assig. Bovendien neemt ook de programmeer- en bedieningscomplexiteit toe. 5-assig simultaan werken vereist geavanceerde CAM-software en hoogopgeleide programmeurs en operators. Reken de kosten van de machine, software en training mee.

- Nauwkeurigheidseisen: Zowel 3+2 als 5-assig bieden over het algemeen een betere nauwkeurigheid voor meerzijdige producten in vergelijking met meerdere opstellingen op een 3-assige machine, simpelweg doordat opspanfouten geëlimineerd worden. Voor de allerhoogste nauwkeurigheid op complexe contouren is 5-assig simultaan meestal superieur.

- Vloeroppervlak en onderhoud: Complexere machines zoals 5-assige centra kunnen groter zijn en mogelijk meer onderhoud nodig hebben dan eenvoudigere 3-assige machines. Houd rekening met de beschikbare werkruimte en onderhoudsmogelijkheden.

Analyseer de meerderheid van uw huidige en verwachte werk. Investeer niet in 5-assig als 95% van uw opdrachten eenvoudig 3-assig werk is. Omgekeerd, als complexe onderdelen uw doelmarkt zijn, kan investeren in 3+2 of 5-assig vermogen cruciaal zijn voor groei.

Conclusie

Kiezen tussen 3-assige, 3+2 en simultane 5-assige CNC bewerkingscentra vereist inzicht in de belangrijkste verschillen in beweging en mogelijkheden. Door de technologie af te stemmen op uw specifieke productcomplexiteit, productiebehoeften, budget en vaardigheidsniveau maakt u de meest effectieve investering voor uw verspanende bewerkingen.

-

Bekijk deze link om te begrijpen hoe 3+2 bewerkingen de efficiëntie en precisie in productieprocessen verbeteren. ↩

-

Ontdek de voordelen van het gebruik van kortere gereedschappen bij het verspanen, zoals minder trillingen en een betere oppervlakteafwerking. ↩

-

Bekijk deze link om de voor- en nadelen van 3-assig verspanen te begrijpen, wat essentieel is voor basisbewerkingen. ↩

-

Ontdek de toepassingen en voordelen van 5-assig simultaan verspanen, cruciaal voor geavanceerde productie in de ruimtevaart en de medische sector. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.