Aan welke afmetingen en gewichten van werkstukken moet uw ideale CNC boormachine voldoen?

Het kiezen van een CNC boormachine voelt als een grote stap. Als je er een kiest die te klein of niet stevig genoeg is voor je onderdelen, zul je voortdurend problemen ondervinden. Het is belangrijk om dit vanaf het begin goed te doen.

Uw ideale CNC boormachine moet een werktafel en slagbereik hebben die geschikt zijn voor uw grootste werkstukken en de structurele integriteit en belastbaarheid bezitten om uw zwaarste voorwerpen veilig te ondersteunen, zodat precisie en veiligheid gegarandeerd zijn.

Het is vrij eenvoudig: de machine moet bij je werk passen. Ik heb mensen gezien die enthousiast werden van mooie functies, om er vervolgens achter te komen dat hun gewone werk te groot of te zwaar was voor hun nieuwe aankoop. Het eerste wat ik altijd controleer is de fysieke basiscapaciteit. Kan het werkstuk erop? Is de werktafel groot genoeg? Kan de machine het gewicht aan zonder door te buigen of te trillen? Deze basisvragen moeten eerst beantwoord worden. Als het onderdeel niet past of als de machine het niet stabiel kan houden, dan betekenen alle andere toeters en bellen niets. Laten we eens kijken waarom deze fysieke aspecten zo fundamenteel zijn voor uw succes en waar u rekening mee moet houden voordat u naar snelheden of speciale functies kijkt.

Hoe beïnvloeden de materialen die u van plan bent te boren de vereisten voor de spindel en het vermogen?

Slijten je boren te snel of heeft de machine moeite met hardere materialen? Dit kan betekenen dat je spindel en motor niet opgewassen zijn tegen de taak. Het vermogen afstemmen op het materiaal is cruciaal.

De materialen die u boort bepalen uw spindel- en vermogensbehoeften. Hardere of taaiere materialen, zoals gelegeerd staal, vereisen meer spindelkoppel en -vermogen, vaak met aangepaste snelheden, om effectief te boren zonder overmatige slijtage van het gereedschap of belasting van de machine.

Waar moet je dan aan denken?

- Materiaalhardheid en taaiheid:

- Voor zachtere materialen1 zoals hout, kunststof of zelfs sommige zachtere aluminumsoorten, kun je vaak wegkomen met hogere spindelsnelheden en heb je misschien niet enorm veel vermogen nodig. De snijkrachten zijn lager. Sommige spindels die hiervoor ontworpen zijn, kunnen zeer hoge toerentallen bereiken.

- Wanneer je verhuist naar hardere of taaiere materialen2-Denk aan koolstofstaal, gelegeerd staal, roestvrij staal of titaniumlegeringen - het spel verandert. Deze materialen zijn veel beter bestand tegen de boor. Je hebt een machine nodig met:

- Voldoende spindelvermogen (paardenkracht): Genoeg kracht om de boor constant te laten draaien, zelfs als hij diep in het materiaal zit.

- Voldoende spindelkoppel: Koppel is de torsiekracht. Voor taaie materialen, vooral met grotere boren, heb je een goed koppel nodig, vaak bij lagere toerentallen, om de boor effectief te laten snijden in plaats van te wrijven en warm te laten worden.

- Verwerkingsparameters:

- Snijsnelheid: Dit moet worden aangepast aan het materiaal. Hardere materialen betekenen meestal lagere snijsnelheden.

- Toevoersnelheid: Dit verandert ook. Voor zeer harde materialen kan een lagere voedingssnelheid nodig zijn om gereedschapbreuk te voorkomen.

- Zaagdiepte: De diepte waarop je in één keer boort, beïnvloedt ook de belasting op de spindel.

Het komt erop neer dat een machine die uitblinkt in het snel boren van aluminium misschien moeite heeft met staal. En een machine die gebouwd is voor staal moet robuust en krachtig genoeg zijn om de zwaardere klussen aan te kunnen. Het gaat erom het juiste gereedschap voor het materiaal te hebben.

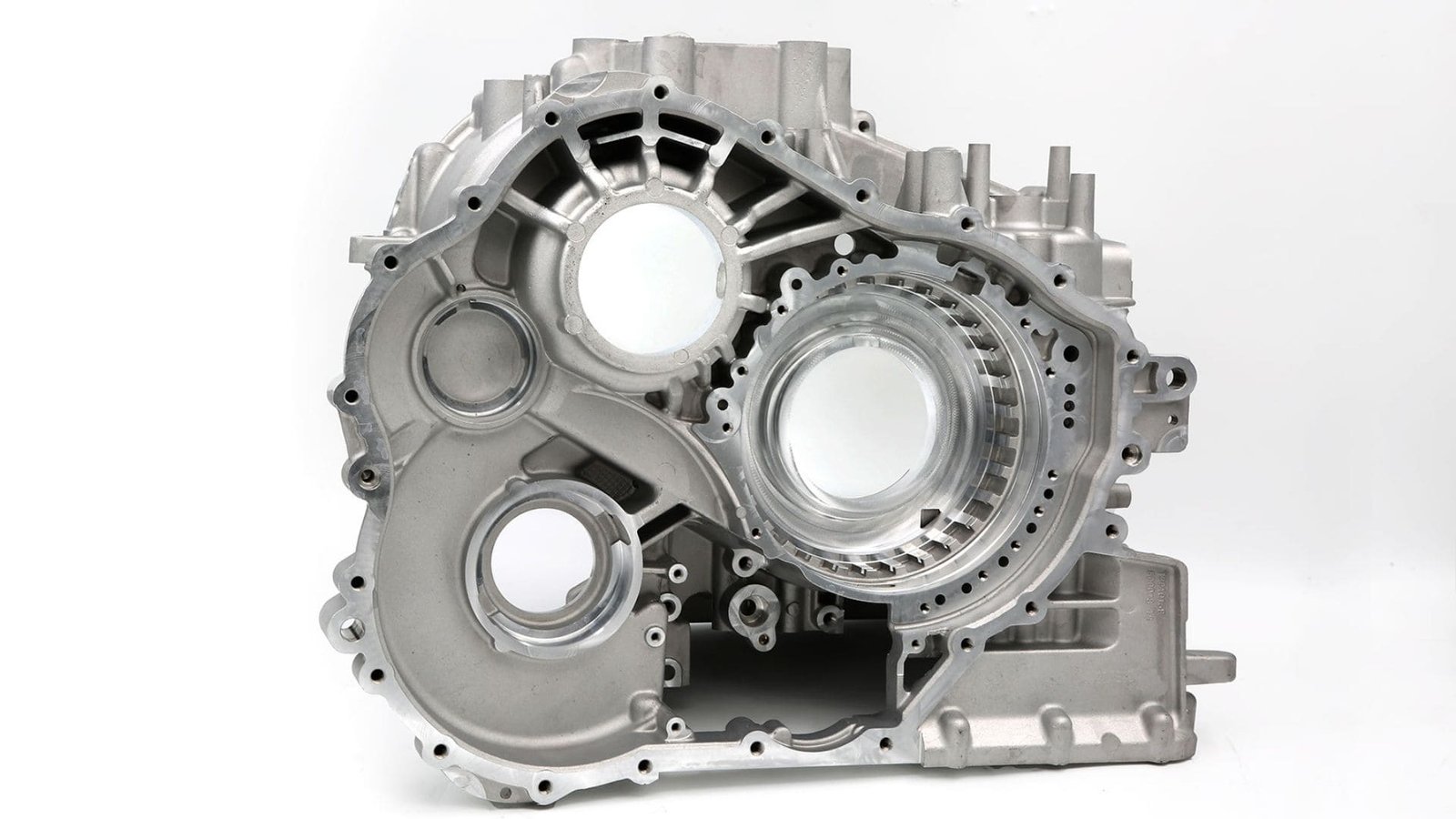

Welke soorten gaten en hun diameters/dieptes bepalen de behoeften aan machinecapaciteit?

Ben je beperkt door het soort gaten dat je huidige opstelling kan produceren? Misschien kunt u niet diep genoeg gaan of niet de juiste kwaliteit bereiken. De gaten zelf vertellen je welke machinemogelijkheden je nodig hebt.

De soorten gaten (bijv. doorlopende gaten, blinde gaten, voorgeboorde gaten), hun diameters en vooral hun dieptes bepalen de benodigde Z-as slag, het spindelvermogen, de gereedschapshouding en mogelijk gespecialiseerde boorcycli en koelsystemen.

Het gat zelf vertelt je veel over de machine die je nodig hebt.

Overweeg:

- Diameter gat3: Voor kleine gaten (bijvoorbeeld een paar millimeter) is geen enorm vermogen nodig, maar wel precisie en een goede regeling van het spiltoerental. Grotere gaten (bijv. 50 mm of meer) vereisen een aanzienlijk vermogen, koppel en een zeer stijve machine en gereedschapshouding. De maximale boordiameter is een belangrijke specificatie.

- Gatdiepte: Dit is een grote.

- Ondiepe gaten zijn eenvoudig.

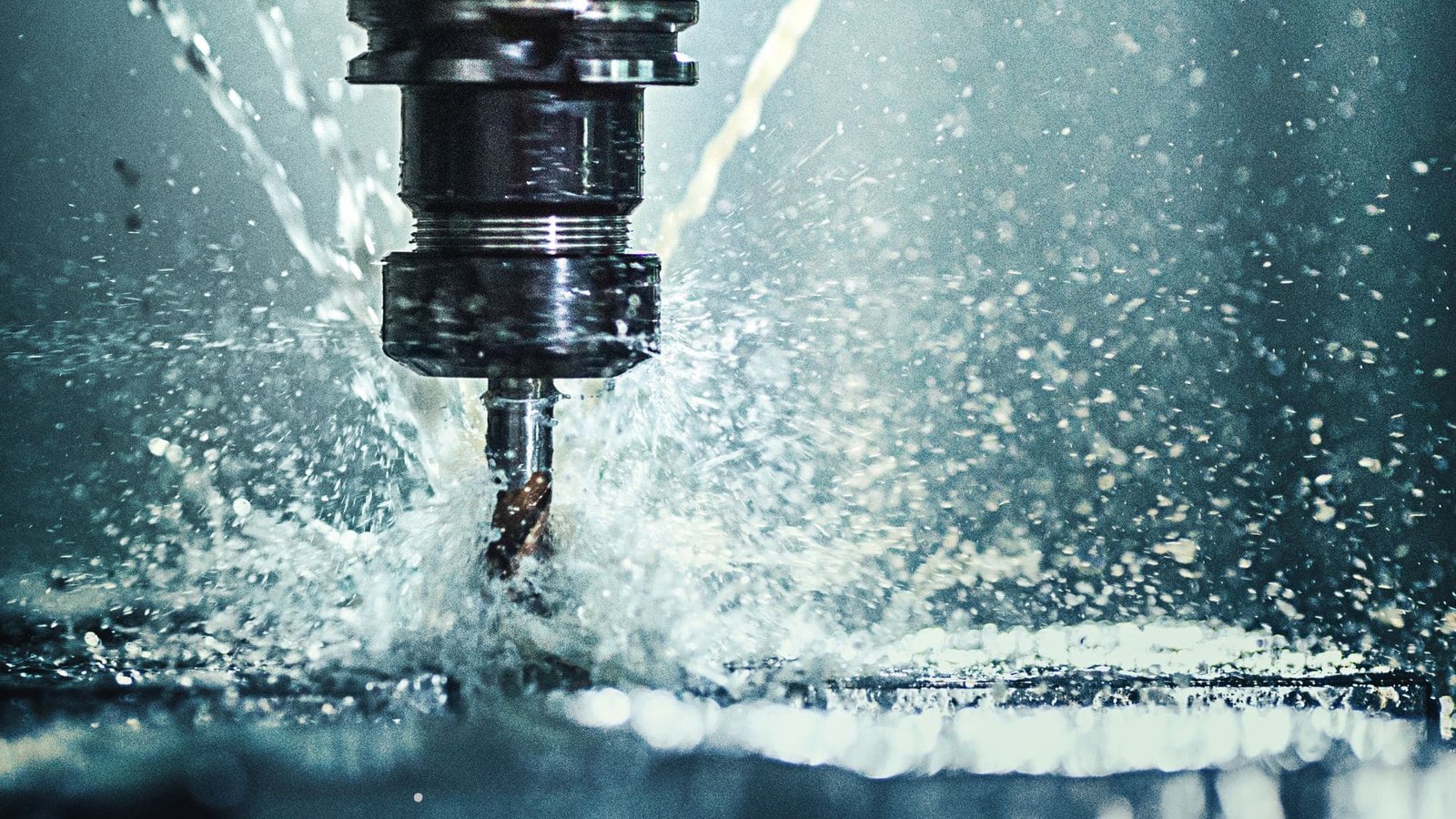

- Diepe gaten4 (vaak gedefinieerd als meer dan 5-10 keer de diameter) brengt uitdagingen met zich mee zoals spanenafvoer, gereedschapsverloop en warmteontwikkeling. Uw machine heeft voldoende Z-as verplaatsing nodig. Mogelijk hebt u ook voorzieningen nodig zoals pikboren (waarbij de boor periodiek terugtrekt om spanen af te voeren) of, idealiter, doorloopkoelmiddel (koelmiddel dat door de boor zelf wordt geperst) om spanen af te voeren en de snijkant te koelen. De structurele sterkte van de machine is ook belangrijk om de rechtheid in diepe gaten te behouden.

- Type gaten:

- Boren: Dit is de basisbewerking voor het maken van gaten. Gewoonlijk voor gaten tot 80 mm, vaak voor minder kritieke toepassingen zoals boutgaten of voorgaten voor tappen.

- Ruimen: Gebruikt na het boren om de nauwkeurigheid van de diameter en de oppervlakteafwerking van het gat te verbeteren. De machine moet de ruimer nauwkeurig geleiden.

- Saai: Voor grotere diameters en hoge precisie, vaak wanneer een standaard boor/frees niet beschikbaar of niet nauwkeurig genoeg is. Dit vereist een zeer stijve machine en spindel.

- Slijpen: Een nabewerkingsproces voor zeer gladde oppervlakken en nauwe toleranties in kleine gaten. Dit is meer gespecialiseerd.

- Tegenboren/verzinken: Deze creëren specifieke kenmerken bij de gatopening. De machine moet de intermitterende snijkrachten aankunnen.

Hier is een eenvoudige uitsplitsing:

| Gatenproces | Typisch gebruik | Belangrijkste machinebehoeften |

|---|---|---|

| Boren | Gaten voor algemene doeleinden, voorgaten | Voldoende vermogen, Z-asbeweging, goede spanenafvoer |

| Ruimen | Verbeterde grootte en afwerking | Goede spindelnauwkeurigheid, soepele aanvoer |

| Boren | Grote diameter, hoge precisie | Hoge stijfheid, kracht, precieze gereedschapafstelling |

| Diep gat | Gaten >5-10x diameter | Lange Z-weg, pikboren, koelmiddel door spindel |

Als je nadenkt over de grootste, diepste en meest complexe gaten die je regelmatig zult maken, kun je de juiste machinespecificaties kiezen.

Welke invloed hebben nauwkeurigheid en afwerking op de keuze van uw CNC-boormachine?

Ben je constant aan het vechten om strakke toleranties te halen op de positie van de gaten, of is de oppervlakteafwerking in je geboorde gaten niet goed? Dit kan leiden tot veel frustratie en afgekeurde onderdelen. De juiste machine maakt het verschil.

Hogere nauwkeurigheid en fijnere oppervlakteafwerking van geboorde gaten vereisen een CNC boormachine met superieure structurele stijfheid, precisie bewegingscomponenten zoals kogelomloopspillen en lineaire geleidingen, een hoogwaardige spindel met minimale uitloop en stabiele werkstukklemming.

Als uw onderdelen perfect moeten zijn, moet de machine zelf dat ook kunnen.

Wat draagt bij tot nauwkeurigheid en afwerking bij het boren?

- Structuur en stijfheid van de machine: Een zware, goed gedempte machinebasis en een stijve kolom zijn van vitaal belang. Elke buiging of trilling tijdens het boorproces vertaalt zich direct in fouten in de positie, rechtheid of rondheid van het gat. De algemene robuustheid van de machine is een grote factor.

- Precisie bewegingssysteem5:

- Kogelomloopspindels en lineaire geleidingen: Hoogwaardige, voorgespannen kogelomloopspindels voor het bewegen van de X-, Y- en Z-as zorgen voor een nauwkeurige positionering met minimale speling. Soepele, stijve lineaire geleidingen ondersteunen deze bewegingen nauwkeurig.

- Feedbacksystemen: Voor topnauwkeurigheid gebruiken sommige machines precisiefeedbacksystemen, zoals optische linialen of encoders met hoge resolutie, om positionering op microniveau te bereiken.

- Spindelkwaliteit: De spindel moet de boor vasthouden en ronddraaien, met zeer weinig uitloop (wobble). Een te grote uitloop leidt tot te grote gaten en een slechte oppervlakteafwerking. Kwaliteitslagers en een goed uitgebalanceerde spindel zijn essentieel.

- Werkstukklemming: Het onderdeel moet absoluut stevig worden vastgehouden. Als het tijdens het boren ook maar een beetje verschuift, gaat alle nauwkeurigheid verloren. Een goede fixeerstrategie is essentieel.

- Je boorproces:

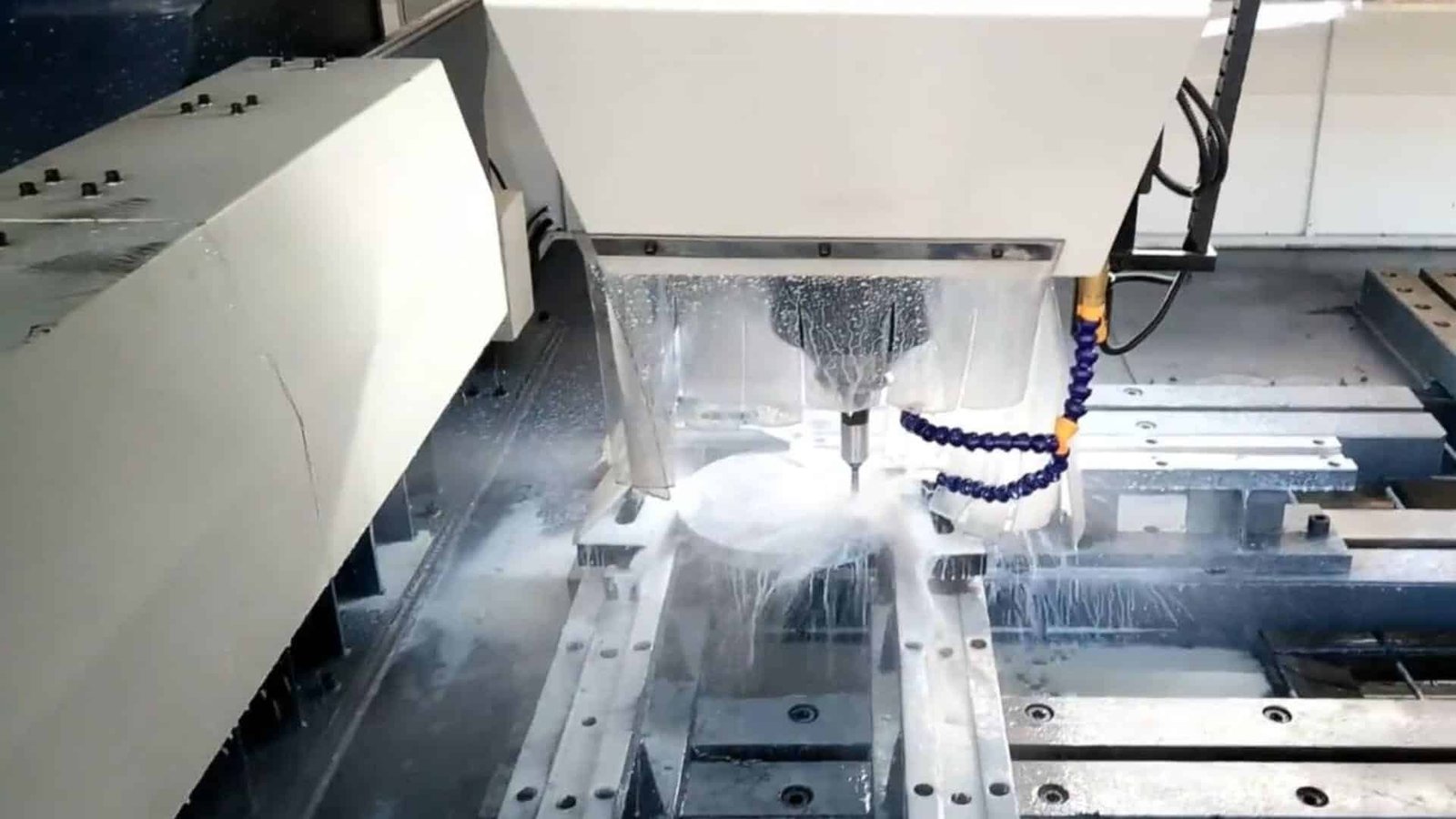

- Smering/Koelmiddel: De juiste toepassing van koelmiddel is cruciaal. Het vermindert de hitte, smeert de snede en helpt spanen afvoeren, wat allemaal bijdraagt aan een betere nauwkeurigheid en afwerking van het oppervlak.

Het is ook belangrijk om te weten dat factoren zoals omgevingstemperatuur, vochtigheid en zelfs stof in de werkplaats een subtiele invloed kunnen hebben op zeer nauwkeurig werk. Het is belangrijk om de apparatuur schoon te houden. Over het algemeen vormen diepere gaten en gaten met een kleinere diameter een grotere uitdaging bij het handhaven van een hoge nauwkeurigheid.

Welk productievolume en welke cyclustijden moet de CNC-boormachine van uw keuze kunnen bereiken?

Zijn uw boorbewerkingen een knelpunt in uw workflow en vertragen ze de totale productie? Als u uw output wilt verhogen en onderdelen sneller wilt afwerken, zijn de snelheid en efficiëntie van uw CNC boormachine van cruciaal belang.

Om hoge productievolumes te halen en korte cyclustijden te bereiken, heeft uw CNC boormachine mogelijkheden nodig zoals snelle verplaatsingssnelheden, snelle spindelversnelling en -vertraging, efficiënte spanenbeheersystemen en mogelijk automatiseringsfuncties zoals automatische gereedschapswisselaars of integratie met laad-/ontlaadsystemen.

Een trage machine kost u geld en kansen. Cyclustijd - de totale tijd die nodig is om alle boorbewerkingen op een onderdeel uit te voeren - werd een enorm aandachtspunt.

Dit wordt beïnvloed door verschillende machinekenmerken:

- Snel verplaatsingssnelheden6: Dit is hoe snel de machine haar assen kan verplaatsen (X en Y voornamelijk voor verplaatsing van gat naar gat, en Z voor terugtrekken) wanneer ze niet snijden. Snellere ijlgangsnelheden verminderen de niet-snijktijd aanzienlijk, wat een groot deel van de cyclus kan zijn bij onderdelen met veel gaten. Machines met servomotoren bieden vaak hogere voedingssnelheden, wat de productie aanzienlijk kan verhogen.

- Spindelprestaties7: Een snelle acceleratie naar het geprogrammeerde toerental en een snelle vertraging voor het intrekken zorgen er ook voor dat er seconden van de cyclus worden afgesneden.

- Efficiënte boorcycli: Zoals eerder vermeld, is het gebruik van geoptimaliseerde CNC boorcycli (zoals

G81,G83,G73) die geschikt is voor de boordiepte en het materiaal helpt. De verwerkingssnelheid van het besturingssysteem speelt ook een rol bij het efficiënt uitvoeren van deze cycli. - Spaan- en stofbeheer: Als spanen niet effectief worden verwijderd, moet u de machine mogelijk vertragen of zelfs stoppen om ze handmatig te verwijderen. Dit gaat ten koste van de productiviteit. Een effectief koelsysteem is hier één onderdeel van. Voor sommige materialen of droogboren is een robuust vacuümsysteem essentieel om stof en spanen continu te verwijderen. Ik heb geleerd dat een stofzuiger met iets meer vermogen dan je denkt nodig te hebben, en een grote opvangcapaciteit, productievertragingen door verstopte filters of volle zakken helpt voorkomen.

- Automatiseringsfuncties8 (voor hogere volumes):

- Automatische gereedschapswisselaars (ATC): Als voor een onderdeel meerdere boorgroottes nodig zijn, of opeenvolgende bewerkingen zoals ruimen of tappen die op dezelfde machine kunnen worden uitgevoerd, vermindert een ATC de handmatige interventie en de insteltijd tussen gereedschappen drastisch.

- Automatische laad-/ontlaadsystemen: Voor zeer grote volumes, repetitieve taken kan de integratie van robot- of palletgebaseerde laad-/lossystemen de machine bijna continu laten draaien.

Bij het evalueren van het productievolume houd ik rekening met het aantal gaten per onderdeel, de complexiteit en het aantal onderdelen dat ik per shift of per dag nodig heb. Dit helpt me om te beslissen of ik een snelle, mogelijk geautomatiseerde machine nodig heb, of dat een eenvoudigere, meer standaard CNC boormachine volstaat.

Conclusie

Het selecteren van de juiste CNC boormachine komt eigenlijk neer op het begrijpen van uw specifieke werk: de typische afmetingen en het gewicht van uw onderdelen, de materialen die u gaat boren, het type en de diepte van de vereiste gaten, uw normen voor nauwkeurigheid en afwerking en uw doelstellingen voor het productievolume.

-

Inzicht in zachtere materialen kan u helpen om bewerkingsprocessen te optimaliseren en de juiste gereedschappen te selecteren voor efficiëntie. ↩

-

Het onderzoeken van dit onderwerp geeft inzicht in de uitdagingen en oplossingen voor het effectief bewerken van taaie materialen. ↩

-

Inzicht in de gatdiameter is cruciaal voor het kiezen van de juiste machine en het garanderen van precisie bij uw projecten. ↩

-

Het verkennen van de uitdagingen van diepe gaten kan u helpen bij het kiezen van de juiste gereedschappen en technieken voor effectieve bewerking. ↩

-

Inzicht in precisiebewegingssystemen kan uw kennis van nauwkeurigheid bij machinale bewerking vergroten, wat leidt tot betere resultaten bij uw projecten. ↩

-

Inzicht in ijlgangsnelheden kan u helpen om uw bewerkingsprocessen te optimaliseren en cyclustijden te verkorten, wat leidt tot een hogere productiviteit. ↩

-

Door de prestaties van de spindel te onderzoeken, kunt u manieren ontdekken om uw bewerkingsefficiëntie te verbeteren en uw productiekosten te verlagen. ↩

-

Leren over automatiseringsfuncties kan je helpen weloverwogen beslissingen te nemen over het investeren in technologie die de productie-efficiëntie verhoogt. ↩

Chris Lu

Met meer dan tien jaar praktijkervaring in de werktuigmachine-industrie, vooral met CNC-machines, ben ik er om je te helpen. Of je nu vragen hebt naar aanleiding van dit bericht, begeleiding nodig hebt bij het selecteren van de juiste apparatuur (CNC of conventioneel), aangepaste machineoplossingen onderzoekt of klaar bent om een aankoop te bespreken, aarzel niet om contact met mij op te nemen. Laten we de perfecte bewerkingsmachine voor uw behoeften vinden.