Como calibrar a precisão geométrica de um centro de maquinagem de pórtico de cinco eixos?

As suas peças de trabalho dispendiosas estão a ser descartadas porque a sua máquina de pórtico de cinco eixos perdeu a precisão. Ignorar pequenos erros geométricos leva a retrabalho dispendioso e a atrasos na produção.

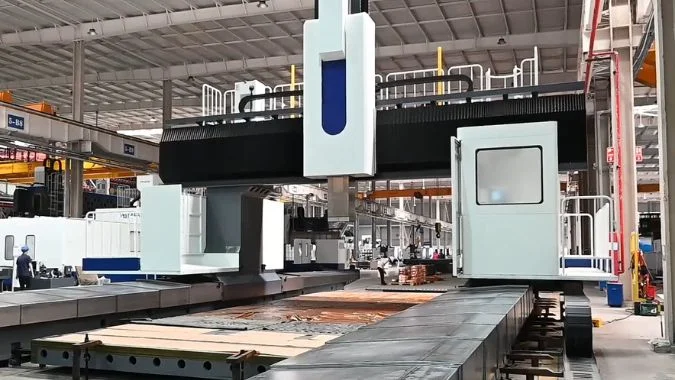

A calibração de uma GMC de cinco eixos envolve a utilização de interferómetros laser e barras esféricas para medir o paralelismo, a perpendicularidade e o posicionamento. É necessário ajustar sistematicamente as calhas de guia, as estruturas de suporte e os parâmetros do servo para garantir que todos os eixos se movem com precisão dentro de tolerâncias rigorosas, restaurando a máquina para as especificações de fábrica.

Muitos operadores culpam as ferramentas de corte ou a programação quando, na realidade, o problema é a geometria da máquina. É necessário compreender o processo de calibração para manter uma elevada qualidade.

Porque é que os problemas de precisão geométrica devem ser identificados e tratados na GMC de cinco eixos?

Ignoram-se as pequenas vibrações até o fuso se partir ou a superfície ficar com um péssimo acabamento.

A precisão geométrica define a capacidade da máquina para manter o paralelismo, a perpendicularidade e o posicionamento. A não resolução de erros causados por deformação térmica, relaxamento de tensões ou desgaste mecânico conduz a danos permanentes no equipamento, desgaste anormal dos componentes e peças rejeitadas.

Temos de olhar para a máquina como um corpo sólido que muda de forma. Uma máquina que era perfeita há um ano atrás pode agora cortar ovais em vez de círculos.

Os principais elementos de precisão

A máquina de pórtico de cinco eixos1 baseia-se em quatro caraterísticas físicas específicas. A primeira é o paralelismo. As vias devem correr exatamente ao lado umas das outras. A segunda é a perpendicularidade. Os eixos X, Y e Z devem formar ângulos perfeitos de 90 graus. A terceira é a precisão do posicionamento. Se disser à máquina para se deslocar 500 mm, ela deve deslocar-se exatamente 500 mm. A quarta é a repetibilidade. A máquina tem de atingir o mesmo ponto mil vezes seguidas.

Fontes de desvio

Estes erros não acontecem por magia. Provêm de três inimigos principais.

- Deformação térmica2: O metal expande-se quando fica quente. Durante turnos longos, a fricção aquece os parafusos e as calhas. As dimensões alteram-se ligeiramente.

- Relaxamento do stress: Um pórtico pesado está sob tensão constante. Com o tempo, ou após fortes vibrações, a estrutura interna metálica relaxa. Isto distorce a geometria.

- Desgaste mecânico: Sempre que a máquina se move, as calhas e os fusos de esferas desgastam-se. Isto cria uma "folga" ou um retrocesso que elimina a precisão.

Se os ignorarmos, a máquina combate-se a si própria. Os motores trabalham mais. Os carris moem. Perde-se precisão hoje, mas destrói-se a máquina amanhã.

| Tipo de erro | Consequência | Causa primária |

|---|---|---|

| Perda de paralelismo | Trilhos de encadernação, desgaste irregular | Assentamento de fundações, relaxamento do stress |

| Perda de perpendicularidade | As partes quadradas tornam-se romboides | Colisão, montagem solta |

| Erro de posicionamento | As dimensões estão erradas | Desgaste do parafuso, Expansão térmica |

| Perda de repetibilidade | Qualidade inconsistente dos lotes | Folga, problemas de afinação do servo |

Como é que na prática realizamos a calibração da precisão geométrica num GMC de cinco eixos?

Não se pode simplesmente adivinhar e apertar um parafuso para reparar uma máquina complexa de cinco eixos.

O processo requer uma sequência rigorosa: inspeção preliminar com interferómetros laser, análise da fonte de erro e, em seguida, ajustes mecânicos. É necessário calibrar primeiro o paralelismo e a perpendicularidade, seguido da precisão de posicionamento e do alinhamento do fuso para garantir que toda a cadeia cinemática está correta.

Seguimos uma ordem específica. Não é possível afinar os motores se as calhas físicas estiverem tortas. É como tentar conduzir um carro a direito quando o quadro está torto.

Etapa 1: Inspeção e análise

Começamos por medir tudo antes de tocar numa chave inglesa. Utilizamos um interferómetro laser3 e um instrumento de barra esférica. Fazemos a máquina funcionar em todo o seu percurso. Registamos os erros. Isto diz-nos se o problema é um parafuso solto, uma calha gasta ou um fuso inclinado.

Passo 2: Correção da geometria mecânica

Primeiro, corrigimos o alinhamento físico.

- Paralelismo: Utilizamos os dados do laser para ajustar as calhas de guia. Desapertamos os parafusos e batemos na calha até esta ficar perfeitamente direita.

- Perpendicularidade: Utilizamos um esquadro de granito ou um nível laser. Se o eixo X não estiver a 90 graus em relação ao eixo Y, ajustamos a estrutura de suporte do pórtico. Deslocamos fisicamente o ferro pesado até ficar quadrado.

Passo 3: Posicionamento e afinação do fuso

Quando a máquina estiver fisicamente direita, fixamos o movimento. Utilizamos o laser para medir a posição exacta do eixo. Se o visor indicar 100 mm, mas o laser indicar 99,995 mm, actualizamos a "compensação do erro de inclinação" no Controlador CNC4. Por fim, verificamos o fuso. Um fuso inclinado produz maus acabamentos de superfície. Utilizamos uma barra de teste e indicadores para varrer a mesa. Se não estiver bem, calçamos os rolamentos do fuso ou ajustamos o cabeçote.

Que dados de medição são necessários para garantir uma calibração eficaz da exatidão geométrica?

Tem as ferramentas, mas não sabe os números a atingir.

A calibração eficaz depende do cumprimento de normas ISO específicas. É necessário atingir um paralelismo de 0,01 mm/m, uma perpendicularidade de 5μm/300 mm e uma precisão de posicionamento de ±0,005 mm para garantir resultados de maquinagem de alta precisão.

Os dados são a única coisa que importa. "Parece direito" não é suficiente para o fabrico de precisão. É necessário conhecer as tolerâncias específicas que pretendemos atingir.

Definição das normas

Referimo-nos geralmente a normas internacionais como ISO 230-1:20125. No entanto, os números específicos dependem do que se está a fazer. Para peças aeroespaciais de alta precisão, os requisitos são mais rigorosos do que para o desbaste geral.

Objectivos de dados fundamentais

- Paralelismo: Procuramos um erro inferior a 0,01 mm por cada metro de deslocação. Se o pórtico se deslocar 10 metros, permitimos um desvio muito pequeno. Isto evita que os motores lutem entre si.

- Perpendicularidade: Isto é o mais crítico para o trabalho com 5 eixos. Precisamos que os eixos sejam quadrados dentro de 5 microns (0,005 mm) numa distância de 300 mm. Mais do que isso, e os seus movimentos complexos de 5 eixos não se misturarão corretamente.

- Precisão de posicionamento6: Para uma máquina topo de gama, o nosso objetivo é um erro total de ±0,005 mm. Isto assegura que o orifício que perfura está exatamente onde o desenho diz que está.

- Repetibilidade: Isto testa a estabilidade da máquina. Queremos que a máquina regresse ao mesmo local dentro de ±0,003mm. Isto prova que o sistema mecânico está apertado e que os servo loops estão sintonizados corretamente.

| Métrica | Tolerância padrão | Porque é que é importante |

|---|---|---|

| Paralelismo | 0,01mm / metro | Evita o encravamento da calha e a sobrecarga do motor |

| Perpendicularidade | 5μm / 300mm | Garante uma geometria 3D exacta |

| Posicionamento | ±0,005mm | Crítico para a tolerância dimensional |

| Repetibilidade | ±0,003mm | Essencial para a consistência da produção em massa |

Que factores-chave e precauções devem ser tidos em conta durante a calibração da precisão geométrica?

Seguimos os passos mas continuamos a obter maus resultados porque o ambiente está errado.

Uma calibração bem sucedida requer um ambiente estável com temperatura e humidade controladas para evitar a expansão térmica. É necessário utilizar ferramentas de alta precisão, como instrumentos de barra esférica, e estabelecer um programa de manutenção regular para evitar desvios de precisão ao longo do tempo.

Já vi trabalhos de calibração falharem porque alguém abriu a porta do cais de carga. Uma rajada de ar quente alterou o tamanho da máquina em 20 microns. É preciso respeitar o ambiente.

Controlo ambiental

A temperatura é a maior variável.7 O metal cresce quando aquece. O ideal é calibrar numa oficina com temperatura constante (20°C). Se não tiver ar condicionado, deve calibrar depois de a máquina ter "ensopado" ou arrefecido, normalmente de manhã cedo. Também é necessário ter em atenção a humidade, uma vez que esta afecta os feixes de medição laser.

Integridade das ferramentas

A sua calibração é tão boa quanto as suas ferramentas. Utilizamos lasers e barras esféricas Renishaw. Estas ferramentas têm de ser calibradas. Se o seu esquadro não for quadrado, a sua máquina não será quadrada. Deve montar o equipamento em bases estáveis para evitar vibrações durante o ensaio.

O ciclo de manutenção

A calibração não é um evento único. É um ciclo. Recomendamos a verificação da geometria a cada 6 a 12 meses, ou após qualquer acidente. Deve ser criado um livro de registo. Acompanhe os erros ao longo do tempo. Se vir que o eixo X piora todos os meses, saberá que um rolamento está a falhar antes de se partir completamente. Esta abordagem proactiva evita tempos de inatividade inesperados.

Conclusão

A precisão geométrica é o coração da sua máquina de cinco eixos. A calibração regular utilizando dados e ferramentas adequadas garante que a sua produção se mantém rentável e que a sua máquina dura mais tempo.

-

A compreensão da máquina de pórtico de cinco eixos é crucial para otimizar a precisão nos processos de fabrico. ↩

-

A exploração da deformação térmica ajudá-lo-á a compreender o seu impacto na precisão e longevidade da máquina. ↩

-

Compreender os interferómetros laser pode melhorar os seus conhecimentos sobre medição de precisão no alinhamento de máquinas. ↩

-

A exploração dos controladores CNC irá aprofundar a sua visão sobre a maquinagem automatizada e os ajustes de precisão. ↩

-

Compreender a ISO 230-1:2012 é crucial para garantir elevados padrões no fabrico de precisão, especialmente para peças aeroespaciais. ↩

-

A exploração da precisão do posicionamento ajudá-lo-á a compreender a sua importância na obtenção de especificações exactas nos processos de fabrico. ↩

-

Compreender o papel da temperatura na calibração pode ajudá-lo a manter a precisão e a evitar erros dispendiosos. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.